耐硫酸腐蝕管道材料的特性分析及選用

王夢(mèng)徽

(中石化廣州工程有限公司,廣東 廣州 510620)

硫酸作為重要的化工基礎(chǔ)原料,用途非常廣泛。既可用于生產(chǎn)鹽酸及其他化工產(chǎn)品,還可用于石油的精煉,各種金屬材料的酸洗、冶煉和提純等。然而,硫酸具有強(qiáng)烈的腐蝕性,在生產(chǎn)和使用硫酸過程中,與之接觸的設(shè)備容易發(fā)生嚴(yán)重的腐蝕破壞[1]。

硫酸在石油化工領(lǐng)域的應(yīng)用形態(tài)主要分為稀硫酸、濃硫酸和發(fā)煙硫酸3種。不同形態(tài)的硫酸對(duì)設(shè)備的腐蝕特性和破壞形式大不相同,為了控制硫酸的腐蝕,接觸硫酸的設(shè)備材料需要根據(jù)硫酸的腐蝕特性以及各種材料的抗腐蝕性能進(jìn)行正確的選擇與合理的使用[2]。對(duì)于生產(chǎn)過程中輸送硫酸的管道,則更加容易被硫酸腐蝕而導(dǎo)致失效破壞,從而縮短管道的使用壽命,增加相應(yīng)的維修費(fèi)用;同時(shí),硫酸一旦泄漏,不僅會(huì)造成原料的大量流失和浪費(fèi),處理不當(dāng)還會(huì)對(duì)環(huán)境產(chǎn)生嚴(yán)重的破壞,甚至威脅到人身安全。因此,了解管道材料的硫酸腐蝕特性,進(jìn)行合理的管道選材,才能有效抑制腐蝕,在節(jié)約投資成本的同時(shí)保證裝置的長(zhǎng)周期穩(wěn)定運(yùn)行。

1 常用管道材料的硫酸腐蝕特性

1.1 碳 鋼

硫酸既具有氧化性又具有還原性。一般來說,稀硫酸僅具有還原性,濃硫酸既具有還原性又具有氧化性。硫酸的還原性和氧化性的變化與其濃度和溫度有關(guān),詳見表1[3]。

表1 硫酸的氧化性與還原性

由于稀硫酸僅具有還原性,難以使碳鋼鈍化,因此在稀硫酸環(huán)境中碳鋼會(huì)不斷遭受腐蝕。濃硫酸具有氧化性,當(dāng)碳鋼與濃硫酸接觸時(shí),濃硫酸發(fā)生還原反應(yīng)生成H2,鐵發(fā)生氧化反應(yīng)生成硫酸亞鐵(FeSO4),總反應(yīng)如下所示。

反應(yīng)生成的FeSO4附著在碳鋼表面形成致密的氧化型保護(hù)膜,可以防止碳鋼受到濃硫酸的進(jìn)一步侵蝕。

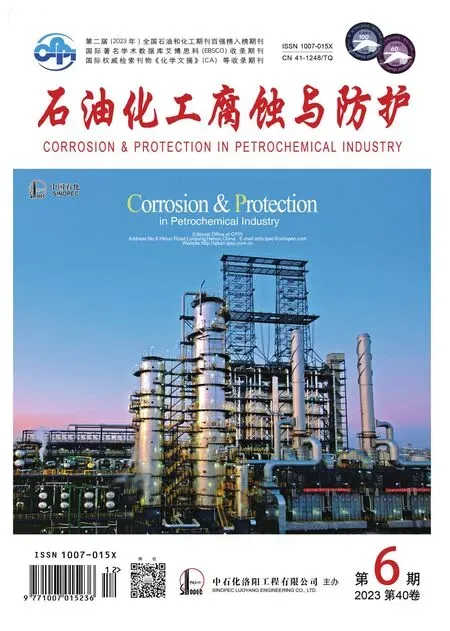

圖1是碳鋼在硫酸中的等腐蝕曲線圖,給出了靜態(tài)條件下硫酸的濃度和溫度對(duì)碳鋼腐蝕速率的影響[4]。從圖1可以看出:硫酸濃度在101%附近時(shí),曲線大幅下降,說明此濃度下碳鋼腐蝕加劇,證明了碳鋼不適用于發(fā)煙硫酸;硫酸濃度在85%附近時(shí),曲線稍微下凹,說明此處腐蝕增加幅度較小;在小于65%的硫酸中,不管處于什么樣的溫度下,碳鋼腐蝕速率均較大;溫度在50 ℃以上時(shí),不管硫酸濃度多少,碳鋼腐蝕速率也都較大,一般也不能使用。

圖1 碳鋼在硫酸中的等腐蝕曲線

API 581中2.B.5.2表給出了質(zhì)量分?jǐn)?shù)62%~100%且溫度6~50 ℃的硫酸環(huán)境中,碳鋼在不同硫酸流速下的年腐蝕速率。相關(guān)數(shù)據(jù)表明,硫酸對(duì)碳鋼的腐蝕速率隨溫度升高而不斷提高;隨著硫酸濃度的增加,碳鋼的腐蝕速率有所下降[5];該規(guī)律與圖1曲線一致。硫酸的流動(dòng)速度對(duì)碳鋼腐蝕速率影響很大,隨著流速的增大,碳鋼的腐蝕速率也不斷上升。這是因?yàn)殡S著硫酸流動(dòng)速度的增加,碳鋼表面生成的FeSO4保護(hù)膜被沖刷破壞,失去了保護(hù)作用,內(nèi)層金屬就會(huì)被持續(xù)腐蝕[6]。流速越快,FeSO4保護(hù)膜破壞越嚴(yán)重,腐蝕速率就會(huì)隨之提高。

1.2 不銹鋼

不銹鋼在濃硫酸中的腐蝕表現(xiàn)為活化-鈍化特性。不同條件下,不銹鋼可能處于活化狀態(tài)或鈍化狀態(tài),甚至可能處于活化-鈍化的周期性波動(dòng)狀態(tài)。在一系列電化學(xué)反應(yīng)過程中,不銹鋼會(huì)產(chǎn)生中間產(chǎn)物NiS,當(dāng)NiS在不銹鋼表面的覆蓋率達(dá)到臨界值后,因反應(yīng)的電流密度增大,從而促使不銹鋼表面鈍化,生成一層含鉻的鈍化膜,此時(shí)不銹鋼處于鈍化狀態(tài);隨后,NiS的覆蓋率會(huì)降低,此時(shí),反應(yīng)的電流密度不足以維持不銹鋼的鈍性,鈍化膜會(huì)迅速溶解,此時(shí)不銹鋼又恢復(fù)到之前的活化狀態(tài)。

在硫酸環(huán)境中使用最廣泛的不銹鋼為奧氏體不銹鋼304和316。有時(shí)為了避免晶間腐蝕,也會(huì)使用含碳量較少的304L和316L。圖2給出了304和316系列不銹鋼在硫酸中的等腐蝕曲線[4]。從圖2可以看出:304不銹鋼對(duì)質(zhì)量分?jǐn)?shù)5%以下稀硫酸或者大于80%的硫酸有很好的耐腐蝕性能;316不銹鋼是含鉬不銹鋼,對(duì)質(zhì)量分?jǐn)?shù)小于18%或大于80%的常溫硫酸有很好的耐腐蝕性能;對(duì)于質(zhì)量分?jǐn)?shù)為20%~80%和高于50 ℃的硫酸304和316均不適用。

圖2 不銹鋼在硫酸中的等腐蝕曲線

API 581中2.B.5.3和2.B.5.4表給出了質(zhì)量分?jǐn)?shù)2%~98%且溫度30~60 ℃的硫酸環(huán)境中,304和316在不同流速下的年腐蝕速率。相關(guān)數(shù)據(jù)表明,硫酸對(duì)304和316的腐蝕速率隨溫度升高而不斷增大;在硫酸濃度較低和較高時(shí),304和316均表現(xiàn)出了優(yōu)異的耐腐蝕性能;在同樣的硫酸濃度、溫度及流速下,316的耐硫酸腐蝕性能比304更好,該規(guī)律與圖2曲線一致。

1.3 鎳基合金

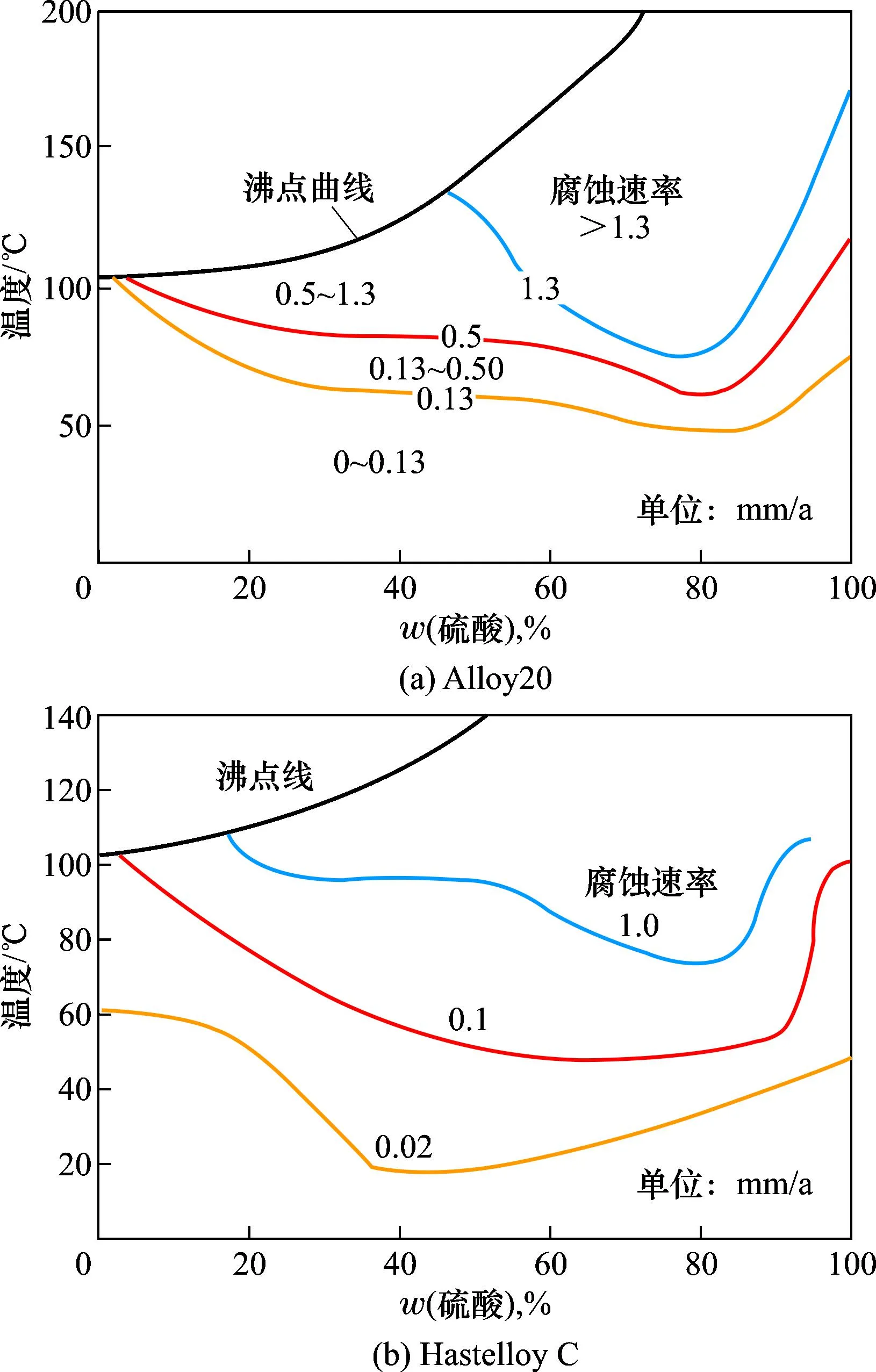

鎳基合金因鉻、鎳等含量較高,所以耐蝕性比普通不銹鋼更高。典型的鎳基合金Alloy20,是一種奧氏體鐵鎳基耐蝕合金,能夠很好地抵抗氧化性和中等還原性腐蝕,還有著優(yōu)異的抗應(yīng)力腐蝕開裂和耐局部腐蝕能力。Hastelloy C合金也是一種很好的耐酸材料,非常適合用于含有氧化和還原性介質(zhì)的設(shè)備和管道上。

鎳基合金的抗硫酸腐蝕特性主要是由于合金元素的存在,比如Hastelloy C合金中鉻的存在,使其在氧化條件下有了一定的鈍化能力,較高的鉬含量使合金具有較高的耐氯離子腐蝕能力,而其中的鎢元素又進(jìn)一步提高了耐蝕性[7]。

圖3(a)給出了硫酸濃度和溫度對(duì)Alloy20腐蝕率的影響。從圖3(a)可以看出:Alloy20不同于碳鋼和不銹鋼,當(dāng)溫度低于50 ℃時(shí),對(duì)任何濃度的硫酸均有較好的耐腐蝕性;當(dāng)硫酸濃度為78%左右時(shí),曲線有下凹的趨勢(shì),說明該合金腐蝕率稍微增大,實(shí)際選材時(shí)要特別注意。圖3(b)為Hastelloy C合金的等腐蝕曲線圖,表示了硫酸濃度和溫度對(duì)其腐蝕速率的影響。從圖3(b)可以看出:同Alloy20相類似,Hastelloy C合金在50 ℃以下耐硫酸腐蝕性能非常好,常溫下任何濃度的硫酸都可以選用Hastelloy C合金。

圖3 鎳基合金在硫酸中的等腐蝕曲線[7]

API 581中2.B.5.5表給出了質(zhì)量分?jǐn)?shù)5%~98%且溫度38~91 ℃的硫酸環(huán)境中,Alloy 20在不同的流速硫酸下的年腐蝕速率;表2.B.5.6給出了質(zhì)量分?jǐn)?shù)5%~98%且溫度52~86 ℃的硫酸環(huán)境中,Hastelloy C276在不同流速硫酸中的年腐蝕速率。相關(guān)數(shù)據(jù)表明,在同樣的條件下,Alloy 20和Hastelloy C276均表現(xiàn)出了比碳鋼、304和316更好的耐硫酸腐蝕性能,同時(shí),這兩種鎳基合金對(duì)任意濃度的硫酸都有很好的耐腐蝕性能,該規(guī)律與圖3的等腐蝕曲線一致。

表2 氟塑料試驗(yàn)溫度

1.4 非金屬材料

大多數(shù)非金屬材料均具有較好的耐硫酸腐蝕性能,然而強(qiáng)度比金屬材料差很多。用于硫酸管道的非金屬材料中,比較常用的有兩類:一是玻璃鋼材料,二是氟塑料。

樹脂基體、玻璃纖維基材以及兩者之間的界面是決定玻璃鋼耐腐蝕性的主要因素[8]。硫酸對(duì)玻璃鋼材料的腐蝕主要是破壞了兩者之間的界面,硫酸分子會(huì)通過樹脂基體滲透到玻璃纖維,從而影響復(fù)合材料的基體內(nèi)應(yīng)力,導(dǎo)致玻璃纖維強(qiáng)度下降以及界面粘結(jié)強(qiáng)度減弱。當(dāng)界面粘結(jié)不充分時(shí),滲入的硫酸在界面間空隙處形成滲透壓,與殘余應(yīng)力一起進(jìn)一步破壞界面,另外,還會(huì)因?yàn)榻缑婵障秴^(qū)形成的毛細(xì)現(xiàn)象加劇硫酸分子的滲透。如果不停的循環(huán)往復(fù),就會(huì)造成復(fù)合材料的脫粘、分層、鼓泡和開裂,并且環(huán)境溫度和熱應(yīng)力可進(jìn)一步加速該過程。

襯氟塑料管道的耐硫酸腐蝕特性和經(jīng)濟(jì)性較好,特別是高溫耐腐蝕方面很有優(yōu)勢(shì),所以也常常被用來輸送硫酸介質(zhì)。GB/T 26500—2011《氟塑料襯里鋼管、管件通用技術(shù)要求》中還給出了氟塑料的耐溫性能,見表2,可以看出,氟塑料都可以耐100 ℃以上高溫,有些甚至耐250 ℃以上高溫。

2 耐硫酸管道材料的選擇原則與建議

SH/T 3059—2012《石油化工管道設(shè)計(jì)器材選用規(guī)范》指出,管道材料的耐腐蝕能力應(yīng)根據(jù)介質(zhì)對(duì)管道的腐蝕速率確定,可根據(jù)腐蝕速率確定管道材料的耐腐蝕等級(jí)。根據(jù)常用管道材料的硫酸腐蝕特性分析,可以總結(jié)出幾個(gè)耐硫酸腐蝕管道材料的選擇原則與建議。

2.1 金屬材料

(1)在質(zhì)量分?jǐn)?shù)小于65%的硫酸中,不管什么樣的溫度,碳鋼腐蝕速率都較大;溫度在50 ℃以上時(shí),不管硫酸濃度多少,碳鋼腐蝕速率也都較大,一般也不能使用。碳鋼可以應(yīng)用于溫度50 ℃以下,質(zhì)量分?jǐn)?shù)80%~100%濃度的硫酸環(huán)境中。

(2)在質(zhì)量分?jǐn)?shù)小于18%的稀硫酸環(huán)境中,碳鋼材質(zhì)無法滿足耐腐蝕性能的要求,則可以根據(jù)具體情況選用304/316/304L/316L,通常316的耐硫酸腐蝕性能比304好一些。

(3)在質(zhì)量分?jǐn)?shù)20%~80%的硫酸環(huán)境中,碳鋼和不銹鋼均無法滿足耐腐蝕性能的要求。對(duì)于這個(gè)區(qū)間范圍的硫酸,可根據(jù)需要選用Alloy20和Hastelloy C等鎳基合金。鎳基合金可同時(shí)在濃硫酸、稀硫酸中保持鈍態(tài),具有優(yōu)異的耐腐蝕性;但在高溫狀態(tài)下耐腐蝕性能變差,并且價(jià)格較高,一般在腐蝕較為嚴(yán)重的重要場(chǎng)合使用。

(4)由于Alloy20和Hastelloy C合金造價(jià)高昂,通常用在裝置的關(guān)鍵部位以抑制硫酸腐蝕。這些合金對(duì)常溫下任意濃度的硫酸都具有良好的耐蝕性;但是隨著溫度的升高,腐蝕速率升高很快,因此,在高溫條件下,需要加強(qiáng)腐蝕監(jiān)檢測(cè)。

(5)在濃硫酸環(huán)境中,碳鋼、304和316不銹鋼都有比較好的耐腐蝕性能,不僅如此,304和316不銹鋼的耐腐蝕效果是優(yōu)于碳鋼的。因此,這些材質(zhì)在條件允許的范圍內(nèi)均可以運(yùn)用在濃硫酸管線上。在實(shí)際工程中,碳鋼的成本比不銹鋼低得多,因此在濃硫酸的環(huán)境下,最常用的管道材料為碳鋼。

2.2 非金屬材料

(1)對(duì)于質(zhì)量分?jǐn)?shù)20%~80%的硫酸,碳鋼和不銹鋼均無法滿足耐腐蝕性能的要求,可根據(jù)需要選用氟塑料襯里材料。一般來說,在可以滿足環(huán)境需要的情況下優(yōu)先選用碳鋼、不銹鋼、鎳基合金鋼等金屬材料,如果溫度較高,則考慮氟塑料襯里材質(zhì)。

(2)氟塑料襯里管道是由金屬外殼與氟塑料襯里組成的管道,金屬外殼保證了管道的剛度、強(qiáng)度和防火性能,氟塑料襯里可以保證管道的耐蝕性能。但是,氟塑料襯里管道的長(zhǎng)度一般采用標(biāo)準(zhǔn)長(zhǎng)度,如1 000,1 500,2 000,2 500,3 000和 4 000 mm,最大長(zhǎng)度可以達(dá)到6 000 mm。

(3)由于氟塑料不耐高溫,因此在現(xiàn)場(chǎng)不能以焊接的方式進(jìn)行管道連接。一般地,氟塑料襯里鋼管、管件之間都采用法蘭連接,不但增加了管道的安裝成本,同時(shí)在裝置運(yùn)行過程中還增加了管道的泄漏點(diǎn)。

(4)由于具有更好的耐溫性能,PTFE和PFA未來可能會(huì)成為硫酸管道選材的熱點(diǎn)。

3 耐硫酸腐蝕管道材料的應(yīng)用實(shí)例

某硫酸裝置采用濕法制硫酸(WSA)工藝,主要分為三個(gè)部分,酸性氣焚燒部分,SCR脫硝部分,SO2的氧化及水合冷凝部分。利用上游裝置生產(chǎn)的汽提酸性氣和再生酸性氣為原料,通過酸性氣焚燒,使進(jìn)入主燃燒器的酸性氣中的H2S全部燃燒生成SO2,燃燒所有酸性氣中的烴類,完全分解氣體酸性水中的氨,然后通過SCR脫硝,將煙氣中NOx在催化劑床層上反應(yīng),最后通過SO2的氧化及水合冷凝,將SO2氧化成SO3后通過冷凝生成成品濃硫酸。圖4給出了該硫酸裝置工藝過程示意。

圖4 硫酸裝置工藝過程示意

存在硫酸腐蝕的工況主要集中在SO2的氧化及水合冷凝部分。以一級(jí)SO2和一級(jí)WSA冷凝器進(jìn)出口管線為例,結(jié)合選材原則進(jìn)行管線的材料設(shè)計(jì)。

在一級(jí)SO2轉(zhuǎn)化器中,SO2轉(zhuǎn)化為SO3,SO3與空氣中的H2O分子結(jié)合生成H2SO4,具體反應(yīng)如下(1 kcal= 4.186 kj):

一級(jí)SO2轉(zhuǎn)化器進(jìn)出口過程氣管線的主要成分有SO2,SO3,O2,H2O和H2SO4,出口管線較入口管線中SO3和H2SO4含量有所上升,SO2,O2和H2O的含量有所降低。該部分管道的操作溫度為290 ℃,操作壓力為2.8 kPa,設(shè)計(jì)溫度為 300 ℃,設(shè)計(jì)壓力為0.02 MPa,在該設(shè)計(jì)條件下介質(zhì)的相態(tài)為氣態(tài),考慮到介質(zhì)中SO3和H2SO4的存在增加了管道腐蝕的可能,所以管道材料考慮采用不銹鋼304/316/304L/316L。

過程氣在經(jīng)過一級(jí)WSA冷凝器以后,介質(zhì)中SO3與H2O反應(yīng)生成H2SO4,與過程氣中本來就有的H2SO4一起冷凝以后生成濃硫酸,從WSA冷凝器底部排入酸槽,作為成品硫酸(H2SO4含量為98%)排出裝置。該管線操作溫度249 ℃,壓力為常壓,設(shè)計(jì)溫度為255 ℃,壓力為0.05 MPa,宜采用氟塑料襯里,如鋼襯PTFE或鋼襯PFA材質(zhì)最為合適。

由于成品硫酸排出,一級(jí)WSA冷凝器頂部出口過程氣管線中H2SO4的含量銳減,同時(shí)仍含有少量的SO3和H2O。該管線操作溫度為180 ℃,操作壓力為0.05 MPa,設(shè)計(jì)溫度為210 ℃,設(shè)計(jì)壓力為0.08 MPa,管線在進(jìn)入下游設(shè)備的過程中會(huì)不斷析出濃硫酸。考慮到管線的溫度和濃硫酸的腐蝕工況,宜采用氟塑料襯里如鋼襯PTFE或鋼襯PFA材質(zhì)。

4 結(jié) 論

(1)選用合適的管道材料是硫酸生產(chǎn)及使用過程中輸送管道最重要的防腐方法。管道材料選擇的根本原則是保證裝置的安全運(yùn)行,在滿足安全原則的前提下再根據(jù)成本和施工難易度來選擇合適的材料。

(2)在實(shí)際工程中材料的選用要考慮以下幾個(gè)方面:①管道中介質(zhì)成分;②管道的設(shè)計(jì)條件;③硫酸的工況條件;④選材的性價(jià)比;⑤施工的難易程度。

(3)耐硫酸腐蝕的管道材料分為金屬材料和非金屬材料兩大類,在可以滿足防腐蝕需要的情況下,優(yōu)先使用碳鋼,其次考慮不銹鋼、鎳基合金等金屬材料;如果硫酸溫度較高,則應(yīng)考慮選用氟塑料襯里材質(zhì)。