加氫裝置分餾重沸爐出口管線腐蝕原因分析及預防

劉仁杰, 奚力軍, 任世偉

(中海油惠州石化有限公司,廣東 惠州 516086)

隨著近些年原油質量劣質化現象加重,原油硫含量、酸值均大幅上升,加工高硫高酸值原油成為煉油裝置的一項挑戰。高硫原油加工后,生成大量硫化氫、硫醇等硫化物,對設備、管線的腐蝕加劇,造成設備可靠性降低,嚴重危害裝置正常生產[1]。酸值過高意味著原料油中環烷酸含量增加,當高于0.5 mgKOH/g即會導致設備的腐蝕。因此,及時發現裝置腐蝕、分析其腐蝕機理和實施主動預防,成為裝置長周期安全運行的重要保證。

1 背景介紹

3.4 Mt/a柴油加氫裝置進料為常減壓蒸餾裝置的直餾柴油(85%)和蠟油、渣油加氫裝置的精制柴油(15%),該裝置分餾系統采用單塔流程,塔底物料一部分與原料油換熱后作為產品出裝置,一部分經過分餾重沸爐加熱后返回脫硫化氫汽提塔。分餾重沸爐出口分四路,出口管線按照無水、無胺、無硫化氫、無氫、無氨設計,管線直徑為DN150,材質選用壁厚等級為SCH30的20號無縫鋼管,操作溫度為340 ℃,操作壓力0.35 MPa。

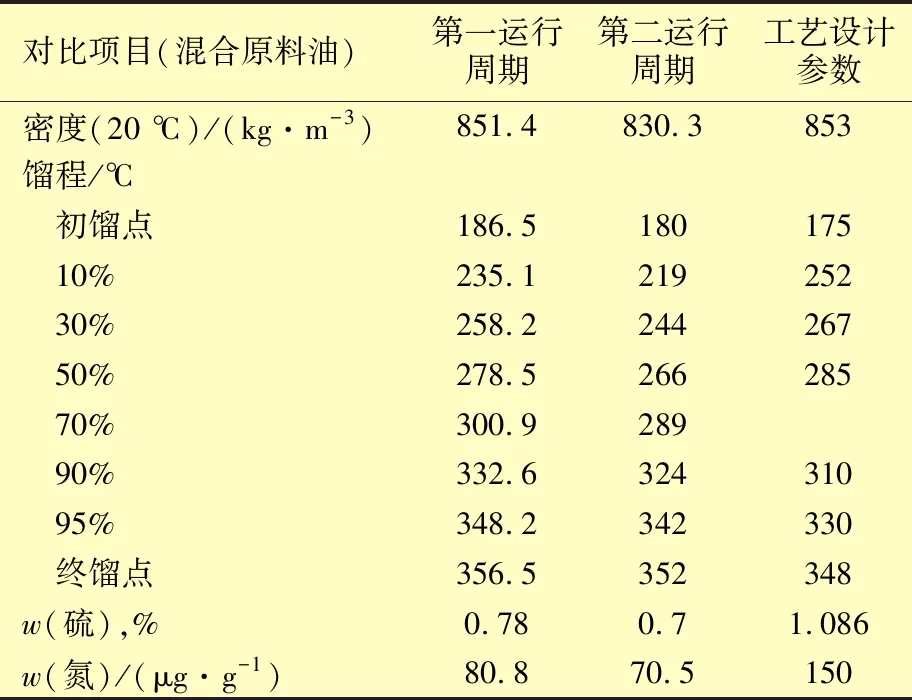

自2017年開工以來,裝置維持正常生產,第一生產周期(2017—2021)裝置平均負荷為68%,2021年,裝置進行第一次大檢修,大檢修期間委托專業檢測機構進行定期檢驗,檢驗結果為未見腐蝕,滿足使用要求。第一次大檢修開工后,裝置負荷逐步提高,最高提至86.23%,對比檢修前后原料數據發現,檢修后第二運行周期進料密度和硫含量均相差不大,餾程中各餾出點均稍小于第一運行周期,說明原料中輕組分略多一些,檢修前后裝置相關參數見表1。

表1 裝置進料性質與設計參數對比

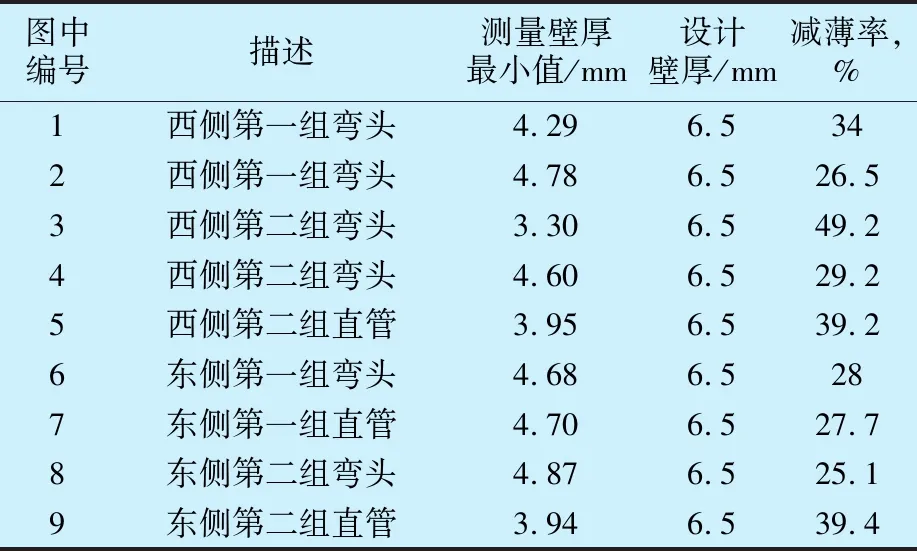

2021年10月對重沸爐F-201出口管線進行測厚檢查時,發現重沸爐出口東西兩側四根管線均發生不同程度的減薄,最大減薄率達到 49.2%。隨即對重沸爐出口管線進行大面積測厚排查,發現減薄率大于20%的部位有9處,其余部位減薄率均小于20%且存在持續減薄趨勢,減薄速率最大達到3.96 mm/a。發生減薄部位及壁厚,見圖1及表2。

表2 管線減薄部位厚度

2 腐蝕情況分析

2.1 宏觀形貌分析

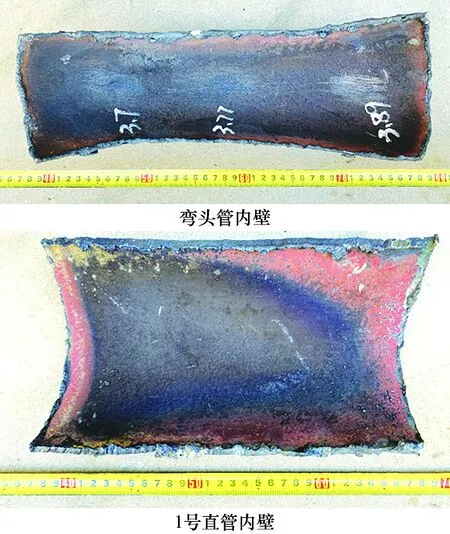

就送檢的兩個樣品來看,兩個直管和彎頭管的外壁表面涂有防腐涂料,涂層完好;兩個直管和彎頭管的內壁表面呈黑褐色,其表面平整均勻,在放大鏡下未見有明顯的蝕坑等。用測厚儀對出口管線的管壁厚度進行密集測量,發現樣品管線的壁厚為3.52~5.29 mm,均小于設計壁厚(6.5 mm),其中壁厚最薄點在彎頭的外彎中間部位,說明管線存在沖刷腐蝕[2]。具體宏觀分析情況見圖2。

圖2 樣品宏觀形貌

2.2 材質金相分析

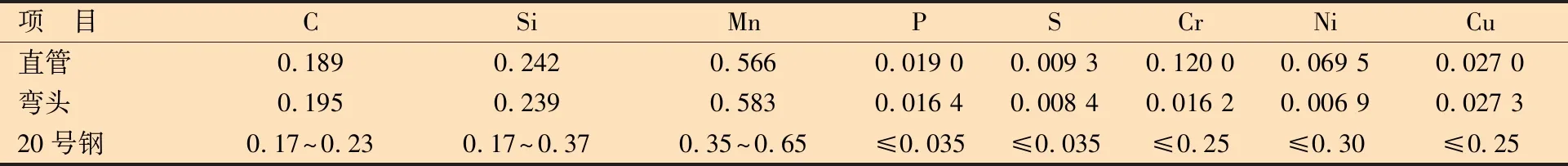

對送檢的兩個樣品取樣,按照GB/T 4336—2016 《碳素鋼和中低合金鋼 多元素含量的測定 火花放電原子發射光譜法》[3],使用光譜儀對其材質進行化學成分的分析,發現該樣品主要化學成分為C,Si和Mn,結果表明,樣品材質符合20號鋼的標準要求(GB/T 699—2015),具體數據見表3。

表3 送檢樣品材質分析

對送檢樣品進行預磨、拋光、腐刻后,按照GB/T 13298—2015《金屬顯微組織檢驗方法》,在顯微鏡下觀察分析,發現樣品的金相組織呈現片狀,為鐵素體+珠光體,符合20號鋼的標準要求。

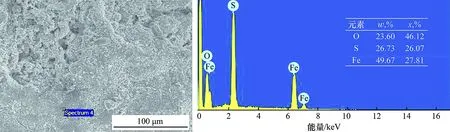

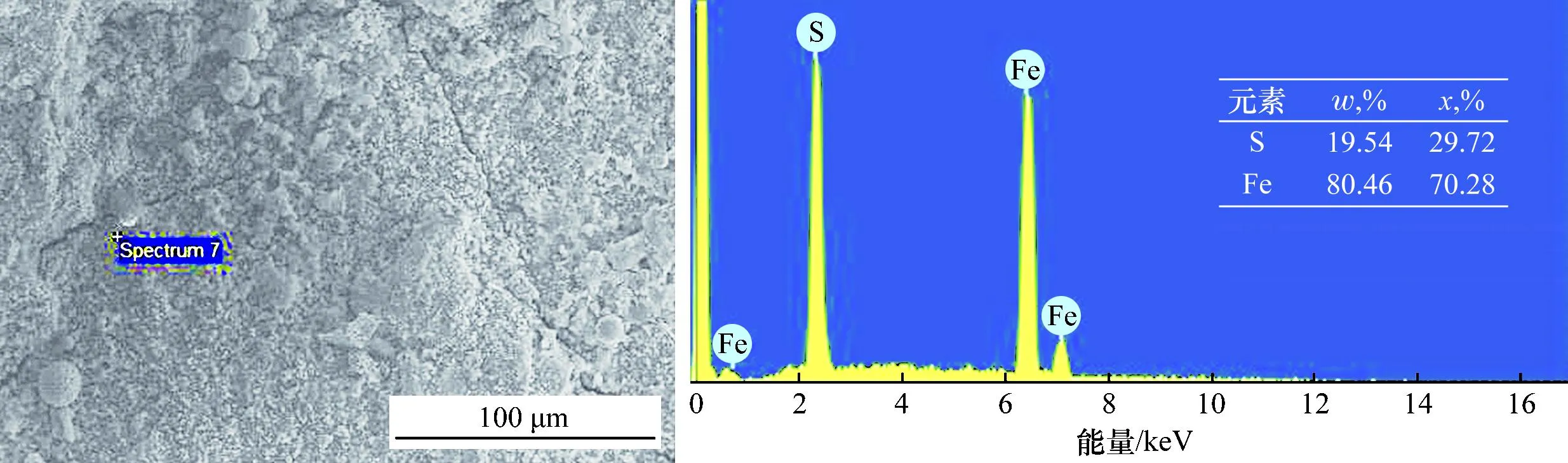

2.3 電鏡分析

對送檢的兩個樣品使用掃描電鏡(SEM)進行形貌觀察,用能譜儀(EDS)進行元素成分能譜分析,發現直管和彎頭管內壁表面附著有疏松的腐蝕產物。其元素成分能譜分析顯示,除了碳鋼材質內有較多的碳元素外,氧、硫、鐵三種元素含量較高,說明這些腐蝕產物主要由氧、硫、鐵等元素構成,其中硫的含量很高,一些地方只有硫元素和鐵元素,即管線內壁的腐蝕產物主要是鐵的硫化物(FeS),氧元素多為硫醇和鐵反應生成的不飽和烴類物質[4],見圖3和圖4。

圖3 直管內壁腐蝕產物的SEM+EDS分析

圖4 彎頭管內壁腐蝕產物的SEM+EDS分析

2.4 分析小結

根據對送檢樣品進行的多項分析,發現送檢樣品內壁減薄為均勻減薄,且相較于直管內壁,彎頭內壁發生的減薄更為嚴重,說明管線內壁發生了沖刷腐蝕。在樣品內壁發現鐵的硫化物和氧化物,結合該管線的操作溫度為342 ℃,判斷管壁減薄的原因是含硫介質引起的高溫硫腐蝕。

3 腐蝕機理分析

3.1 高溫硫腐蝕

高溫硫腐蝕主要是指在不低于204 ℃的環境下,活性硫化物如硫化氫、硫醇和單質硫與金屬發生反應產生的腐蝕,其表現形式是發生在鋼表面的均勻腐蝕。高溫硫腐蝕屬于一種化學腐蝕,影響高溫硫腐蝕的主要因素是硫含量、溫度和流速[5]。硫含量主要是指介質中的活性硫含量,活性硫含量越高,對管線的腐蝕越大,且高溫硫腐蝕速率與介質中總硫含量為冪函數關系。溫度對高溫硫腐蝕的影響表現在兩個方面:一是溫度升高促進了硫、硫化氫、硫醇與金屬材料的化學反應;二是溫度的升高促進了非活性硫的分解,產生更多活性硫,加速對鋼的腐蝕[6]。高溫硫腐蝕的溫度區間為240~480 ℃,腐蝕速率與溫度為多項式函數關系,溫度到達240 ℃后,隨著溫度的增加,高溫硫腐蝕加劇,生成硫化亞鐵;到了480 ℃后,腐蝕速率反而降低。在有氫氣存在的條件下,高溫硫腐蝕會伴隨H2S腐蝕,腐蝕更加劇烈[7]。化學反應式如下:

(1)

(2)

(3)

在管線的設計資料中,該管線按照無水、無硫化氫、無氨、無氫、無胺設計,但是在實際生產期間,經過該管線的介質總硫質量分數為10 μg/g,推測在分餾系統中還存在溶解的氫和部分未反應的硫化物,從而形成高濃度的氫+硫化氫/硫醇腐蝕環境。此管線的操作溫度為342 ℃,該溫度正是碳鋼高溫硫腐蝕較為嚴重的溫度區域,高溫硫腐蝕使管線內部產生了一層硫化亞鐵和氧化鐵薄膜。

3.2 沖刷腐蝕

沖刷腐蝕又稱磨損腐蝕,是金屬表面與腐蝕流體之間由于高速相對運動而引起的損壞現象,是機械性沖刷和化學腐蝕共同作用的結果。經過對產品的餾程和密度進行分析,發現實際原料及產品T10/T30/T50點均較設計低,實際密度也較設計低,說明柴油中輕組分占比高,在管線中存在氣液兩相流狀態。

由于管線內存在氣液兩相流,導致管線內形成流動加速腐蝕(FAC)[8],其腐蝕速率比正常沖刷腐蝕速率大,原因是隨著管線中液體汽化率增加,管線內流速會發生大幅改變,導致液相中存在的氣泡沖擊在管道彎頭外側發生破裂,使得管線內壁發生腐蝕[9]。經過模擬,管線氣相流速28.7 m/s超出了設計流速(20 m/s),說明沖刷腐蝕也是造成管線內壁腐蝕減薄的一個重要原因。

高溫硫腐蝕和沖刷腐蝕相互影響,管線先發生了高溫硫腐蝕,在管線內壁上形成一層鐵的硫化物和氧化物保護膜,但是,管線內壁生成的保護膜致密性和黏附性并不是很好的,當管線內介質流速增大時,在管線彎頭處產生較大的剪切應力,沖刷管線內壁造成硫化鐵保護膜脫落,導致高溫硫腐蝕重新開始[10]。如此重復循環,增加了管線腐蝕減薄的速率。

4 防護措施

4.1 管線材質升級

通過對腐蝕情況的研究,決定將出口管線由20號鋼、SCH30(6.5 mm)材質升級成321不銹鋼、SCH60(10 mm)材質,321不銹鋼是Ni-Cr-Mo型奧氏體不銹鋼,由于材質中有Mo和Ti,因此具有優異的抗腐蝕性能,研究表明,相同條件下,321不銹鋼的腐蝕速率是碳鋼的1/4。因此更換材質和增加管線壁厚可以對管線發生化學腐蝕起到防范作用,同時增加了管線壁厚,使得腐蝕余量增大,安全性得到很大提高。

4.2 管線擴徑改造

造成管線腐蝕減薄的一個重要原因是管線內介質流速過快,對管線彎頭外側產生沖刷腐蝕。管線內介質流速和管道截面積成反比關系,為減小管線內介質流速,可相應增加管道直徑。經核算,決定將出口管線進行擴徑改造,由DN150管徑升級為DN200管徑。在不改變工藝參數的條件下,擴徑后管線內介質流速由28.7 m/s降低至16.1 m/s,滿足設計要求,可減少介質對管線產生沖刷腐蝕。

4.3 原料質量監控

工藝方面,原料餾分和密度過輕,導致管線內汽化率增加,管線內流態偏離設計,增加管線的沖刷腐蝕。原料硫含量和酸值增加,導致管線內硫化物的腐蝕更加嚴重。在該裝置運行期間,原料密度及餾分相對設計偏輕,在之后的生產中,需要嚴格監控原料質量,保證原料質量在設計指標范圍內,減少因為偏離設計導致的腐蝕產生。

5 結 論

通過對腐蝕樣品進行分析,判斷該管線發生了高溫硫腐蝕和沖刷腐蝕。一方面,在設計階段未考慮到實際工況會產生氣液兩相流,加速了管道的腐蝕;另一方面,在實際生產過程中由于原料性質的偏離,導致原料較設計進料偏輕,氣化率增加,致使管線中存在氣液兩相流,形成流動加速腐蝕。再者,在設計階段也沒有考慮到該管線處存在的高溫硫腐蝕,選用了不耐硫腐蝕的20號碳鋼。為此,在防護措施方面,選用了管線材質升級、擴徑改造和加強原料性質監控這三種措施,基本緩解了腐蝕的再次發生。