基于人工智能的預(yù)制梁場環(huán)形生產(chǎn)線智能加工管控方法

楊洋

(中鐵十一局集團第二工程有限公司,廣東 江門 529000)

1 引言

當(dāng)今社會經(jīng)濟高速發(fā)展,人力成本逐年上升,推動制造業(yè)及相關(guān)技術(shù)迅速發(fā)展。最具代表性的要屬預(yù)制梁場環(huán)形生產(chǎn)線加工結(jié)構(gòu)。此種生產(chǎn)線日常應(yīng)用相對較為廣泛,具有較強的加工針對性和完整性,對產(chǎn)品的處理較為細(xì)致,結(jié)合生產(chǎn)加工的實際需求,綜合提升管控質(zhì)量及效率。預(yù)制梁場環(huán)形生產(chǎn)線在應(yīng)用時為確保加工結(jié)果的可靠性,需要采用動態(tài)化的智能加工管控方法進行輔助支持,李智[1-2]等設(shè)定傳統(tǒng)PLC 環(huán)形生產(chǎn)線智能加工管控方法、傳統(tǒng)環(huán)形生產(chǎn)線智能加工管控環(huán)形生產(chǎn)線智能加工管控方法。這一類方法雖然可以實現(xiàn)預(yù)期的管控目標(biāo),但是較容易受到外部環(huán)境的影響及特定條件的限制,導(dǎo)致最終獲取的管控結(jié)果并不可靠、穩(wěn)定,為此提出對基于人工智能的預(yù)制梁場環(huán)形生產(chǎn)線智能加工管控方法的設(shè)計與分析。

人工智能技術(shù)的應(yīng)用遍布社會中的各個領(lǐng)域,相關(guān)的技術(shù)主要包括機器人技術(shù)、語言識別技術(shù)、自然語言處理技術(shù)、圖像識別技術(shù)及專家系統(tǒng)處理等[3]。將上述智能化控制形式與預(yù)制梁場環(huán)形生產(chǎn)線智能加工管控工作進行融合,綜合實際的管控需求及標(biāo)準(zhǔn),構(gòu)建更為靈活、多變的管控結(jié)構(gòu),從多個角度展開管理調(diào)節(jié)[4]。與此同時,在相關(guān)人工智能技術(shù)的輔助之下,綜合環(huán)形生產(chǎn)線的加工背景,進行實際生產(chǎn)形式的創(chuàng)新和模擬,結(jié)合日常的生產(chǎn)加工任務(wù)逐步調(diào)節(jié)管控的標(biāo)準(zhǔn),對所生產(chǎn)的產(chǎn)品進行線上檢測,反饋質(zhì)量到上位機內(nèi)部,形成循環(huán)性的環(huán)形生產(chǎn)線智能加工管控結(jié)構(gòu),為后續(xù)對應(yīng)關(guān)聯(lián)生產(chǎn)工作的執(zhí)行與搭接奠定基礎(chǔ)環(huán)境[5]。

2 設(shè)計環(huán)形生產(chǎn)線人工智能加工管控方法

2.1 管控初始數(shù)據(jù)采集及需求分析

傳統(tǒng)的預(yù)制梁場環(huán)形生產(chǎn)線在加工的過程中多為單向處理,以設(shè)定的管控目標(biāo)作為引導(dǎo),構(gòu)建定向化的管控結(jié)構(gòu),形成穩(wěn)定可控的管理體系[6]。但是這種形式的生產(chǎn)線管控在實際應(yīng)用的過程中也存在特定的弊端,例如:管控范圍常受到限制,管控標(biāo)準(zhǔn)不一致,管控的需求較多等,為此,在設(shè)計管控方法之前,需要采用人工智能技術(shù)中的數(shù)字孿生、多傳感信息融合、數(shù)據(jù)挖掘和加權(quán)平均法,實現(xiàn)對管控初始數(shù)據(jù)的采集,對管控需求進行有效分析。

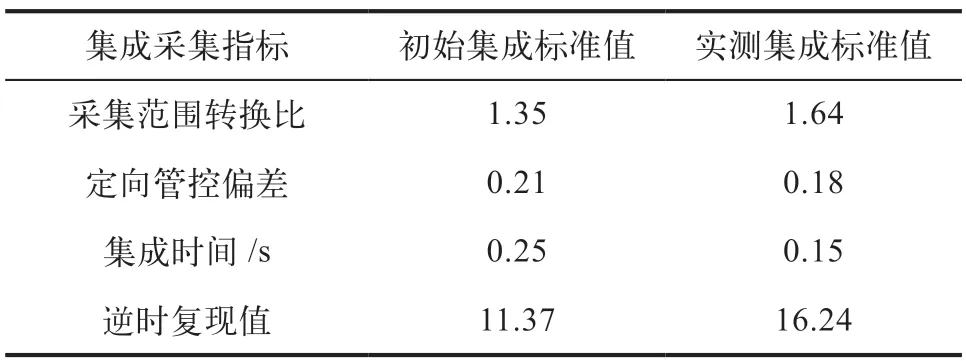

綜合實際的生產(chǎn)線管控目標(biāo),首先采用數(shù)字孿生技術(shù),將環(huán)形生產(chǎn)線的設(shè)備進行連接,與數(shù)據(jù)采集系統(tǒng)進行搭接關(guān)聯(lián),逐步形成動態(tài)化的傳輸路徑,便于后期的數(shù)據(jù)信息轉(zhuǎn)換和傳輸處理。然后需要在相關(guān)的設(shè)備中安裝傳感器裝置,通過多傳感信息融合技術(shù)將采集到的生產(chǎn)線運行環(huán)境、運行狀態(tài)數(shù)據(jù)進行采集,使用數(shù)據(jù)挖掘技術(shù),從原始數(shù)據(jù)中提取出數(shù)據(jù)特征。最后采用加權(quán)平均法融合來自多個傳感器的數(shù)據(jù)[7],并結(jié)合已融合數(shù)據(jù)內(nèi)容,對管控需求進行有效分析。設(shè)置集成采集指標(biāo),見表1。

表1 集成采集指標(biāo)設(shè)置表

根據(jù)表1,完成對集成采集指標(biāo)的設(shè)置。需要注意的是,在基礎(chǔ)性的數(shù)據(jù)采集過程中,需要根據(jù)實際的采集需求及標(biāo)準(zhǔn),設(shè)定對應(yīng)的集成采集階段,并構(gòu)建應(yīng)對型的數(shù)據(jù)采集目標(biāo),過程中需要進行管控需求的分析。這部分主要是針對日常的管控任務(wù)及管控指令作出對應(yīng)的劃分,逐步形成循環(huán)性的管控結(jié)構(gòu),為后期智能生產(chǎn)線的創(chuàng)新及升級提供參考依據(jù)。

2.2 部署單元管控節(jié)點

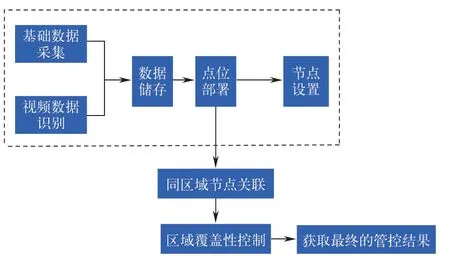

預(yù)制梁場環(huán)形生產(chǎn)線在實際應(yīng)用的過程中,存在一定的針對性和穩(wěn)定性,同時在與其他應(yīng)用設(shè)備進行關(guān)聯(lián)時,可以創(chuàng)造更大的控制范圍及空間,逐步形成多維的管控結(jié)構(gòu),綜合實際的管控需求及標(biāo)準(zhǔn),進行單元管控節(jié)點的部署[8]。通常情況下,環(huán)形生產(chǎn)線在環(huán)境及需求的限制下,存在一定的應(yīng)用特征,能夠更好地獲取產(chǎn)品不同維度的數(shù)據(jù)、信息,進而建立一個完備的信息程序,同時具備海量性、動態(tài)性、異構(gòu)性、協(xié)同性及實時性等特點,所以在部署管控節(jié)點的過程中,需要綜合人工智能技術(shù)中的大數(shù)據(jù)技術(shù)和計算機視覺技術(shù),構(gòu)建動態(tài)化的管控點位結(jié)構(gòu),如圖1 所示。

圖1 人工智能下動態(tài)化管控點位結(jié)構(gòu)圖示

綜合圖1,完成對人工智能下動態(tài)化管控點位結(jié)構(gòu)的設(shè)計與分析。通過計算機視覺技術(shù)實現(xiàn)環(huán)形生產(chǎn)線視頻數(shù)據(jù)識別采集,應(yīng)用大數(shù)據(jù)技術(shù)對采集數(shù)據(jù)進行存儲、分析、處理,創(chuàng)建Hadoop 數(shù)據(jù)庫,將采集到的數(shù)據(jù)存儲在Hadoop 數(shù)據(jù)庫中,綜合構(gòu)建的點位框架,在對應(yīng)的位置上設(shè)定管控節(jié)點。但是需要注意的是,為提升生產(chǎn)線的加工質(zhì)量及效率,可以將不同區(qū)域的節(jié)點進行定向常態(tài)化關(guān)聯(lián),逐步形成一個穩(wěn)定、可靠的區(qū)域,各個區(qū)域之間針對環(huán)形生產(chǎn)線的加工情況,設(shè)定對應(yīng)的管控標(biāo)準(zhǔn)。綜合上述獲取的數(shù)據(jù)以及信息,測算出節(jié)點對環(huán)形生產(chǎn)線的定向管控范圍:

式中,H表示環(huán)形生產(chǎn)線的定向管控范圍,λ表示單向覆蓋距離,π表示跨越等效控制區(qū)域,i表示處理次數(shù),ζ表示定向偏差,ν表示環(huán)形轉(zhuǎn)換范圍。根據(jù)上述測算,實現(xiàn)對環(huán)形生產(chǎn)線控制范圍的測算,將其設(shè)定為管控節(jié)點的可控范圍標(biāo)準(zhǔn),為后續(xù)生產(chǎn)線的智能加工管控奠定基礎(chǔ)。

2.3 建立多維虛擬管控框架

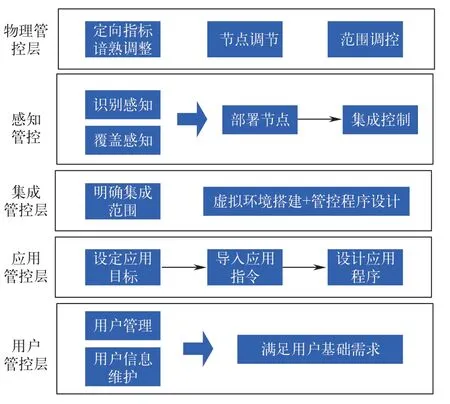

與傳統(tǒng)的預(yù)制梁場環(huán)形生產(chǎn)線管控方式及需求不同的是,綜合人工智能技術(shù),所構(gòu)建的多維虛擬管控框架相對更為靈活、多變,管控范圍及針對性會更強一些,一定程度上增加了一些輔助性的管控功能。環(huán)形生產(chǎn)線的管控框架多維定向型的,管控區(qū)域時常轉(zhuǎn)換,所以,需要依據(jù)設(shè)定的管控目標(biāo)作為引導(dǎo),構(gòu)建對應(yīng)的多維虛擬管控層級,主要分為物理管控層、感知管控層、集成管控層、應(yīng)用管控層及用戶管控層幾部分。

融合人工智能技術(shù)中的計算機視覺技術(shù),構(gòu)建多維度的虛擬管控空間。通過計算機視覺技術(shù),可以獲取目標(biāo)在三維空間中的位置和姿態(tài)等信息,并將其投影到虛擬管控空間中進行可視化呈現(xiàn)。虛擬管控空間可以包含多種類型的信息,如環(huán)境拓?fù)浣Y(jié)構(gòu)、傳感器網(wǎng)絡(luò)、設(shè)備位置和人員活動軌跡等,這些信息可以通過計算機視覺技術(shù)進行實時更新,提供全面、實時的管控信息,方便從不同的角度觀察和分析管控信息,實現(xiàn)智能化的生產(chǎn)線加工管控。

依據(jù)管控內(nèi)容,將物理管控層、感知管控層劃定為基礎(chǔ)管控層級,與周圍部署的節(jié)點關(guān)聯(lián),集成管控層、應(yīng)用管控層劃定為項目處理層級,用戶管控層則為輔助層級。不同的管控層級分管對應(yīng)的管控任務(wù)及目標(biāo),具體的多維虛擬管控框架如圖2 所示。

圖2 多維虛擬管控框架結(jié)構(gòu)圖示

根據(jù)圖2,完后對多維虛擬管控框架結(jié)構(gòu)的設(shè)計與分析。依據(jù)上述劃定的管控框架,調(diào)整日常的管控任務(wù)及目標(biāo),形成循環(huán)性的動態(tài)管控框架,逐步形成虛擬的三維模型構(gòu)架。

2.4 構(gòu)建人工智能動態(tài)化生產(chǎn)線智能加工管控模型

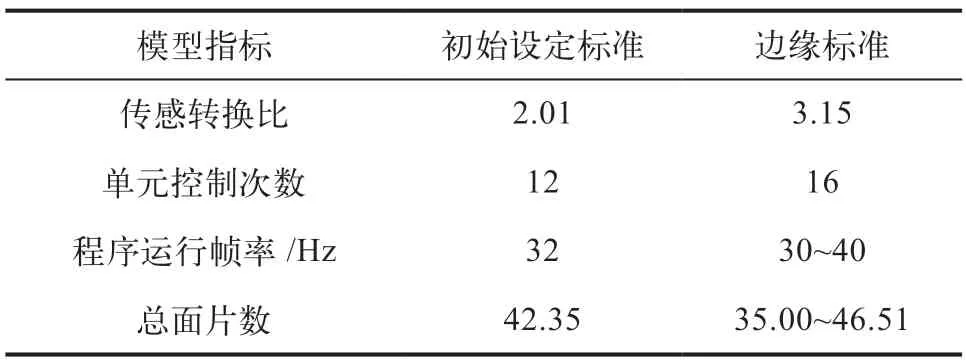

當(dāng)前的預(yù)制梁場環(huán)形生產(chǎn)線智能加工方法雖然可以實現(xiàn)預(yù)期的處理目標(biāo)及任務(wù),但是較容易受到外部環(huán)境及特定因素的影響,導(dǎo)致最終獲取的管控結(jié)果無法達到預(yù)期的標(biāo)準(zhǔn),形成較為嚴(yán)重的關(guān)聯(lián)性問題。為此綜合人工智能技術(shù),構(gòu)建動態(tài)化生產(chǎn)線智能加工管控模型。通過部署的智能化管控節(jié)點,采集各個區(qū)域環(huán)形生產(chǎn)線的管控加工數(shù)據(jù)、信息,設(shè)計定向的初始管控結(jié)構(gòu),進行模型基礎(chǔ)指標(biāo)參數(shù)的設(shè)定,見表2。

表2 生產(chǎn)線智能加工管控模型指標(biāo)參數(shù)設(shè)定表

根據(jù)表2,完成對生產(chǎn)線智能加工管控模型指標(biāo)參數(shù)的設(shè)定。綜合人工智能技術(shù)中的大數(shù)據(jù)技術(shù)、計算機視覺技術(shù),構(gòu)建一個定向的管控程序,結(jié)合多傳感信息數(shù)據(jù)融合技術(shù),形成多維加工管控邏輯,測算出此時的環(huán)形生產(chǎn)線標(biāo)準(zhǔn)運行效率:

式中,N表示環(huán)形生產(chǎn)線標(biāo)準(zhǔn)運行效率,O表示全覆蓋范圍,σ表示堆疊距離,υ表示同步加載值,e表示加載次數(shù),ζ表示運行幀率。綜合上述測算,完成對環(huán)形生產(chǎn)線標(biāo)準(zhǔn)運行效率的測算,將其設(shè)定為模型初始的運行標(biāo)準(zhǔn),融合所構(gòu)建的多維虛擬管控框架,增設(shè)大數(shù)據(jù)輔助程序,實現(xiàn)人工智能動態(tài)化生產(chǎn)線智能加工管控模型的設(shè)計。

2.5 人工智能輔助修正調(diào)度實現(xiàn)智能加工管控處理

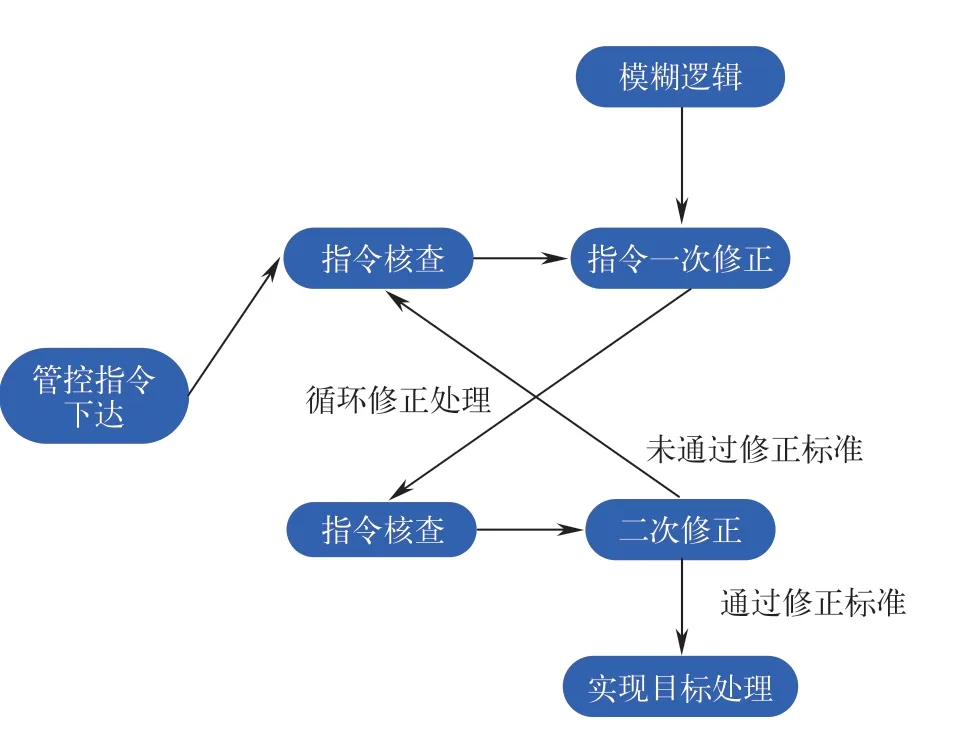

輔助修正調(diào)度實際上是針對實際的管控需求及標(biāo)準(zhǔn)的變動,對所下達的錯誤指令進行定向調(diào)節(jié)與修正的一種校正程序。隨著車間、生產(chǎn)線逐漸智能化、數(shù)字化,生產(chǎn)過程中客戶的需求在不斷變化,導(dǎo)致指令下達常常出現(xiàn)問題,嚴(yán)重的甚至?xí)纬刹豢煽氐年P(guān)聯(lián)性生產(chǎn)事故,為此采用模糊邏輯方法對環(huán)形生產(chǎn)線指令調(diào)度問題進行輔助修正。模糊邏輯可以用于建立決策規(guī)則,在面對復(fù)雜和不確定的生產(chǎn)線指令時,模糊邏輯可以提供靈活的解決方案。通過定義合適的模糊集和模糊規(guī)則,輔助生產(chǎn)線指令的度,衡量不確定性和風(fēng)險,從而更好地應(yīng)對生產(chǎn)線調(diào)度指令進行輔助修正,降低日常的生產(chǎn)事故率。

控制設(shè)備中安裝傳感器,形成定向的傳感覆蓋范圍,與部署的節(jié)點搭接,設(shè)計修正原理,如圖3 所示。

圖3 人工智能輔助修正調(diào)度原理圖示

綜合圖3,完成對人工智能輔助修正調(diào)度原理的設(shè)計。利用設(shè)計的修正調(diào)度原理,實現(xiàn)基礎(chǔ)性管控目標(biāo)及任務(wù),最大程度加強對管控問題的控制,強化綜合環(huán)形生產(chǎn)線加工管控的能力,推動該項技術(shù)實現(xiàn)進一步的創(chuàng)新、升級。

3 方法測試

此次主要是對基于人工智能的預(yù)制梁場環(huán)形生產(chǎn)線智能加工管控方法的實際應(yīng)用效果進行分析與研究驗證。考慮到最終測試結(jié)果的真實性與可靠性,采用對比的方式展開分析。選定黃茅海跨海通道T6 段作為測試的主要背景環(huán)境,綜合真實的管控測試需求及標(biāo)準(zhǔn),對最終獲取的測試結(jié)果比照驗證研究,接下來,綜合實際的管控要求,進行基礎(chǔ)性測試環(huán)境的關(guān)聯(lián)搭建。

3.1 測試準(zhǔn)備

綜合人工智能等相關(guān)技術(shù),搭建預(yù)制梁場環(huán)形生產(chǎn)線智能加工管控方法測試的基礎(chǔ)性測試環(huán)境。針對黃茅海跨海通道T6 段工程的5 條預(yù)制梁環(huán)形生產(chǎn)線進行測試。在管控模型之中構(gòu)建可視化控制模塊和過程輔助控制模塊,與部署的節(jié)點形成定向的關(guān)聯(lián)搭接之后,在生產(chǎn)線上營造穩(wěn)定、安全的測試環(huán)境。

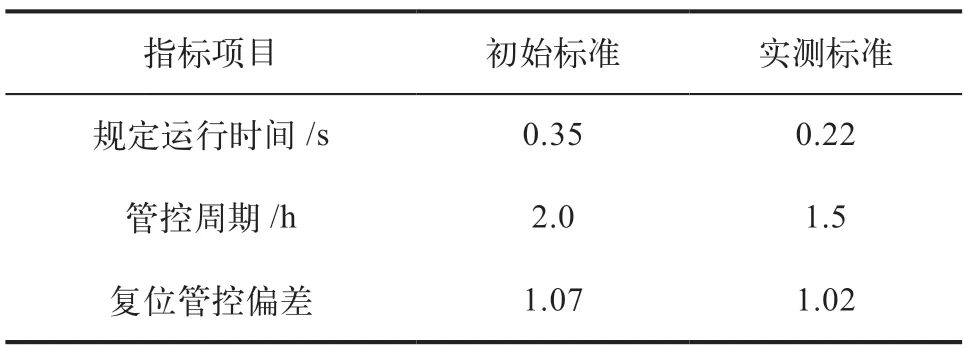

選定3 批次產(chǎn)品作為測定的目標(biāo)對象,預(yù)設(shè)50 條管控任務(wù),綜合設(shè)計工程建設(shè)的需求及標(biāo)準(zhǔn),進行相關(guān)測定指標(biāo)數(shù)值的調(diào)整,見表3。

表3 測試管控指標(biāo)數(shù)值調(diào)整表

綜合表3,實現(xiàn)對測試管控指標(biāo)數(shù)值的設(shè)置與調(diào)整。結(jié)合預(yù)設(shè)的管控任務(wù)及目標(biāo)的執(zhí)行需求標(biāo)準(zhǔn),完成基礎(chǔ)測試環(huán)境的搭建,接下來,綜合人工智能技術(shù),進行具體的驗證與分析。

3.2 測試過程及結(jié)果分析

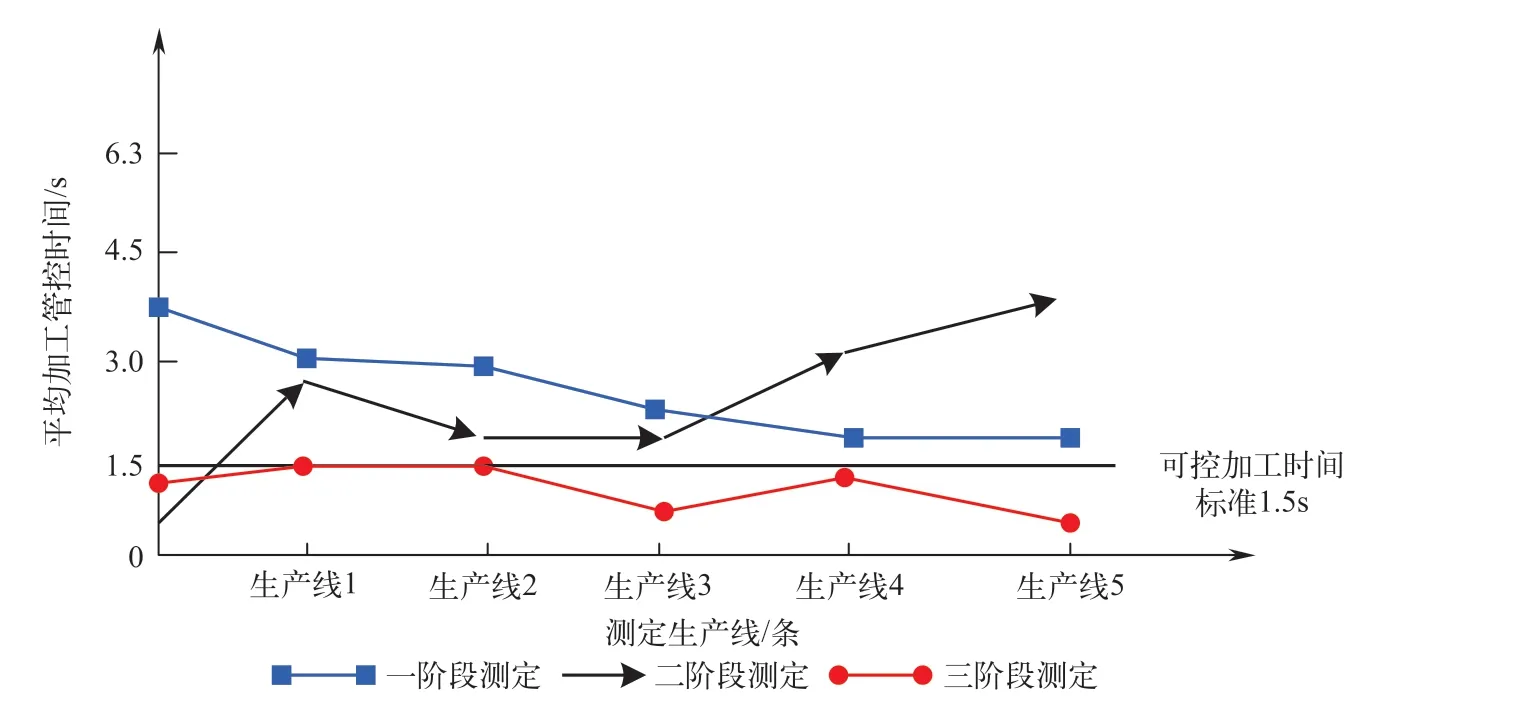

在上述搭建的測試環(huán)境之中,結(jié)合人工智能化技術(shù),對該種環(huán)形生產(chǎn)線加工管控方法進行具體的測驗分析。在基礎(chǔ)的控制系統(tǒng)中輸入50 條預(yù)設(shè)的管控任務(wù)及目標(biāo),針對標(biāo)定的5 條預(yù)制梁環(huán)形生產(chǎn)線進行加工管控。分三個階段對三個批次的產(chǎn)品加工處理,設(shè)定實際的管控周期為1.5h,每一個管控周圍需要利用節(jié)點采集對應(yīng)的數(shù)據(jù)、信息,匯總整合,以待后續(xù)使用。測定初始的環(huán)形生產(chǎn)線平均加工管控時間,作為比照的標(biāo)準(zhǔn),基于此,測算平均加工管控時間:

式中,P表示平均加工管控時間,h表示加工定時偏差,t表示重復(fù)加工次數(shù),δ表示定向加工頻率,η表示設(shè)定加工范圍,φ表示目標(biāo)函數(shù),y表示調(diào)度次數(shù)。綜合上述測定,完成對測試結(jié)果的對比分析,如圖4 所示。

圖4 測試結(jié)果對比分析圖示

綜合圖4,完成對測試結(jié)果的對比分析:針對5 條預(yù)制梁環(huán)形生產(chǎn)線,測試得出的平均加工管控時間最終被較好地控制在1.5s 以下,這說明該種生產(chǎn)線加工管控方法效果更佳,管控范圍得到了進一步的擴大,日常的管控誤差可控,具有實際的應(yīng)用創(chuàng)新價值。

4 結(jié)束語

通過對基于人工智能的預(yù)制梁場環(huán)形生產(chǎn)線智能加工管控方法的設(shè)計與驗證分析,對比傳統(tǒng)的生產(chǎn)線管控方法,此次綜合人工智能附屬的相關(guān)技術(shù),所構(gòu)建的管控結(jié)構(gòu)變得更為靈活、多變,生產(chǎn)線自身的管控針對性也得到了進一步的提升。此外,人工智能技術(shù)還可以更好地擴大實際的管控范圍,通過現(xiàn)場安裝、調(diào)試以及運行等測定方式,充分發(fā)揮出人工智能生產(chǎn)線管控的優(yōu)勢,日常的管控效率及質(zhì)量也大幅度提升,逐步形成了同時具有開放性質(zhì)、穩(wěn)定性、完整性、靈活性的生產(chǎn)線管控結(jié)構(gòu),推動我國智能化制造實現(xiàn)全面發(fā)展。