固定污染源煙氣中可凝結顆粒物監測技術現狀及展望

陳源正,劉通浩,劉安林,鄧建國,王東濱,敬 紅,蔣靖坤,李 慶

1.復旦大學環境科學與工程系,上海 200438

2.中國環境監測總站,國家環境保護環境監測質量控制重點實驗室,北京 100012

3.清華大學環境學院,北京 100084

我國自2014 年起對燃煤電廠實施“超低排放”改造,要求可過濾顆粒物(FPM,在煙氣中能被過濾介質捕獲的顆粒物,也常被稱為粉塵)的排放質量濃度低于10 mg/m3,重點地區低于5 mg/m3[1]。 在“十三五”期間,我國電力行業已基本實現超低排放改造,FPM 排放量從2014 年的48.8 萬t 大幅下降到2020 年的16.7 萬t[2-3],同時鋼鐵、水泥等行業也在逐步推行超低排放改造。隨著超低排放政策的推進,雖然FPM 的排放濃度出現了顯著降低,但是工業煙氣中可凝結顆粒物(CPM)排放的問題卻日益突出[4-5]。 CPM 在煙道內高溫煙氣環境中通常為氣態物質,排放到大氣環境后快速凝結或反應形成顆粒態物質[6]。 由于當前超低排放控制工藝主要針對FPM 等常規污染物的高效脫除[7],對CPM 及其前體物的脫除效率通常較低,導致超低排放改造后,末端排放煙氣中CPM 在總顆粒物(FPM+CPM)中的質量占比越來越高[8-10]。

已有的研究不僅對煙氣中CPM 的轉化機制和來源存在很大爭議,而且當前針對CPM 排放濃度的測量仍存在技術挑戰[6,11-13]。 本文通過對已有煙氣演化過程與CPM 測量技術等相關研究進展的梳理,對工業煙氣中CPM 形成機理與排放特征,以及現有CPM 測量方法和存在問題進行闡釋,并進一步探討滿足我國超低排放煙氣的CPM監測技術及質控技術。

1 固定污染源煙氣轉化與排放

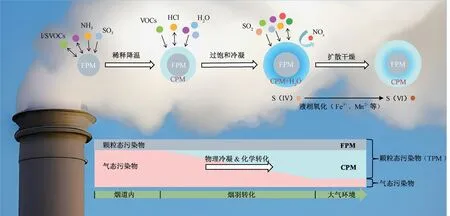

在煙氣或煙羽之中,CPM 從氣態物質轉化成顆粒態物質主要通過“均相成核”或者“非均相成核”2 種形成機理。 其中“均相成核”是指在沒有凝結核參與的條件下,由于CPM 前體物飽和度達到一定程度,開始自發地形成微小的顆粒[14];而“非均相成核”指氣態物質在已有的氣溶膠或物體的表面向液態或固態轉化的相變過程,成為新的顆粒或者原來顆粒/表面的一部分[15]。 工業煙氣中大量氣態CPM 前體物排入大氣后,在煙羽冷卻過程中,通過均相成核或者非均相成核轉化成的新顆粒物[16],即為CPM。 CPM 與原來煙氣中存在的FPM 共同構成煙氣排放的總顆粒物,如圖1 所示。

圖1 工業煙羽中CPM 的來源與主要轉化路徑示意圖Fig.1 The source and main transformation path schematic diagram of CPM in industrial smoke plume

1.1 煙氣中CPM 的形成機理

非均相成核是煙氣中CPM 氣態前體物轉化成顆粒態的主要形成機制,而轉化過程可以簡化為降溫凝結和液相氧化2 種路徑(圖1)。 煙氣中顆粒物的質量濃度一般比大氣環境高出2 ~4 個數量級,充足的FPM 表面為CPM 的非均相凝結成核提供了有效界面。 降溫冷凝路徑由煙氣溫度驅動,當煙氣溫度降低時,部分CPM 的氣態前體物因飽和度達到一定程度,開始自發地直接凝結成顆粒相,如三氧化硫(燃煤電廠煙氣中濃度較高),氨氣(氨法脫硫/硝時氨泄漏較嚴重時占主導),氯化氫(鋼鐵廠燒結煙氣中相對較高),中等/半揮發性有機物(不充分燃燒產生的煙氣中濃度較高)。 煙氣產生后,除部分污染控制工藝為催化劑脫硝而采取提升煙氣溫度外,在煙道內煙氣溫度持續下降,由于煙氣中氣態污染物的飽和蒸氣壓隨著溫度下降,從而一部分CPM 前體物隨煙氣輸運而直接凝結形成FPM,因此,CPM 前體物于煙道內逐步降溫冷凝或反應形成的顆粒物屬于FPM,排出煙道后冷凝的顆粒物才屬于CPM。

降溫凝結路徑可以分為2 種類型,分別為非液相凝結(煙氣溫度高于露點溫度)和液相凝結(低于露點溫度)。 比如,燃煤電廠的煙氣在降溫后SO3吸濕形成H2SO4蒸氣,當煙氣溫度降低到220 ℃以下時,H2SO4與煙氣中的堿性氣體(主要為 NH3) 直接發生反應: H2SO4+ 2NH3→(NH4)2SO4(或者H2SO4+NH3→NH4HSO4),形成新顆粒物,屬于非液相凝結,會造成污染治理設施腐蝕和堵塞[17],一部分會沉積到FPM 表面成為顆粒物中的硫酸鹽;一部分會沉積到煙道內壁、選擇性催化還原系統(SCR)、空氣預熱器和除塵器等污染治理設施上[18],腐蝕相關金屬部件,降低煙道和污染治理設施的壽命,從而增加維護成本[19]。 當煙氣經過濕法脫硫工藝(因脫硫劑的熱交換而快速降溫到40 ~ 60 ℃,若為海水法則更低)并在末端排放與環境熱交換后,煙氣溫度普遍低于露點溫度,煙氣中來源于燃燒產生和濕法或半干法脫硫而蒸發的水分子快速凝結到FPM表面,形成液滴。 氣態污染物除了直接凝結到FPM 表面,還可以通過FPM 表面液滴界面而被吸收,成為液滴的一部分,即為液相凝結。 比如,煙氣中的NH3在濕法脫硫后的液滴表面可以被高效吸收。 濕法脫硫后的煙氣中水蒸氣處于飽和狀態,當從煙囪排放到環境大氣后,溫度降低導致煙羽水蒸氣的過飽和形成大量微液滴[16]。 因此,在太陽照射到濕法脫硫后的煙羽上常觀察到“白煙”現象。 在冬季時,過飽和形成的微液滴濃度更高,從而出現更嚴重的“白煙”現象,甚至出現“白煙雨” 現象[20]。 除了水蒸氣外,SO3、NH3、HCl、I/SVOCs 等CPM 的氣態前體物均可以在煙氣溫度下降過程直接凝結形成CPM,或者通過液滴界面被吸收而成為液滴的一部分。

液相氧化路徑主要指煙氣中液滴除了吸收化學價態相對穩定的氣態前體物,也同時吸收了煙氣中濃度更高的SO2、NOx、VOCs 等氣態物質(燃煤電廠主要為SO2),并在液滴內被氧化成更穩定的化合物過程。 煙氣中FPM 中存在較高濃度的過渡金屬(包括多價態Fe 和Mn)和氣態氧化劑NO2,均具有氧化液相中低價態SO2(四價態S)的能力。 SO2等氣體被液滴吸收后通過水解和電離平衡后解離成SO2·H2O、和等形式,而被吸收的NO2會水解成NO2(aq),將液滴內四價S氧化成六價S[21-22]。 其中液滴中過渡金屬離子(三價Fe 和二價Mn)具有高效的催化氧化能力[22],是液滴中四價S 被氧化的主要路徑(占據濕煙羽中新形成硫酸鹽96%)[16,22]。 相比于燃煤電廠、工業鍋爐和水泥廠等大型工業鍋爐煙氣,鋼鐵燒結煙氣中FPM 的過渡金屬含量高[23],從而SO2等氣態污染物具有更高的液相氧化速率[16]。在液滴中通過這2 個氧化途徑快速將SO2等氣態污染物轉化為新的硫酸鹽顆粒物,即CPM 的一部分。 煙羽中的微液滴在環境大氣中擴散干燥后,水分子因蒸發而不斷減少,而被液相氧化形成的硫酸鹽等化學穩定成分(主要為)保留在顆粒物之中,成為環境大氣顆粒物(圖1)。

1.2 煙氣中CPM 的理化特性

通過降溫凝結和液相氧化2 條路徑形成CPM 的氣態前體物雖然不相同,但形成的CPM在化學成分上具有一定相似性。 相比于FPM,CPM 的化學成分相對簡單,一般不含有無機碳和金屬組分(這兩者的前體物一般在500 ℃以上發生降溫凝結,其中Hg 和As 等少量元素除外),可以分為有機組分(I/SVOCs 和VOCs 等揮發性有機氣態前體物凝結而成)和無機組分(SOx、HCl、NH3等無機氣態前體物凝結而成)。 CPM 有機組分主要來自燃料的揮發分及其不完全燃燒的產物[24-25],同時與工況和污染治理設施的處理技術有關[26],主要由烷烴、酯類、酮類、醇類、芳香烴等物質組成[27-28]。 比如,燃煤電廠排放的CPM 中正構烷烴濃度高于鄰苯二甲酸,兩者的含量均比工業燃煤鍋爐低一個數量級[29];工業燃煤鍋爐的CPM 中有機含量隨運行負荷的增加而顯著減少,其中CPM 中多環芳烴(PAHs)含量很低,但是隨著燃煤中含硫量的增加而增加[30]。 而對于燃燒更不充分的民用固體燃料燃燒,CPM 有機組分則很可能更為復雜。

1.3 CPM 的排放特征

為應對日益嚴苛的工業煙氣排放限值,固定污染源排放的FPM 質量濃度快速降低,然而CPM 在總顆粒物的質量占比快速上升,如表1所示。

表1 中L-WFGD 為石灰石濕法煙氣脫硫;WESP 為濕式靜電除塵;A-WFGD 為氨氣濕法煙氣脫硫;AC-FGD 為活性焦干法煙氣脫硫;CFBFGD 為循環流化床半干法煙氣脫硫;FF 為袋式除塵;SCR 為選擇性催化還原;SNCR 為選擇性非催化還原;ESP 為靜電除塵器;FOSS-D 為強制氧化旋吸選擇性氧化脫硝;APH 為空氣預熱器;BF 為袋式過濾器;LLT-ESP 為低低溫靜電除塵器;EP為靜電除塵;NID 為新型一體化脫硫;GGH 為煙氣換熱器;MGGH 為水循環煙氣換熱器;Cyclone為旋風除塵器;Baghouse 為布袋過濾;Ultrasonic為超聲波;Wet scrubber 為濕式洗滌器。 由于燃煤電廠受到的關注度更高,優先實施了超低排放標準,對其CPM 排放特征的研究較多[4]。 在實施超低排放改造后,燃煤電廠CPM 排放質量濃度為1.6 ~117.7 mg/m3,且大多數(約為88%)測量結果顯示CPM 排放濃度高于FPM 濃度。 鋼鐵冶煉、工業鍋爐、水泥生產等其他固定污染源的CPM 排放濃度呈現相似的排放特征。

固定污染源類型及其所采用的燃料種類會影響CPM 排放濃度和排放特征[54]。 例如,對使用煤炭、重油、柴油、木材及天然氣等燃料的工業鍋爐進行監測,結果顯示重油鍋爐排放的CPM 質量濃度明顯高于其他燃料鍋爐,可能是因為重油中較高的揮發分和硫含量[60];在煤炭中加入生物質(玉米秸稈)混合燃燒能有效抑制CPM 的生成,可能是因為生物質可以提高煤炭的燃燒效率且降低了硫含量[62]。 此外,實時工況和裝機容量等也對CPM 的排放具有重要影響[44]。 研究發現600 MW 裝機容量的燃煤炭機組CPM 占總顆粒物比值為95.7%,高于900 MW 燃煤炭機組的CPM 占總顆粒物比值(54.7%);在較低空燃比的情況下,隨著煤炭粉的燃盡率降低,會導致CPM 排放升高[63]。

除了燃燒過程和燃料的影響之外,煙道內的污染治理設施對CPM 排放濃度及化學成分也具有重要影響。 污染控制工藝在脫除常規污染物的同時,對CPM 及其氣態前體物也具有一定的協同脫除效果,但效率一般比常規污染物低,甚至有些工藝可能大幅增加特定的CPM 前體物。 靜電除塵器和袋式除塵器可以協同脫除吸附在FPM 表面的CPM 前體物,但效率并不明顯[52]。 低-低溫靜電除塵器比傳統的靜電除塵器具有更低的除塵溫度,有利于促進CPM 前體物SO3/H2SO4冷凝并附著在FPM 表面,提高FPM 和CPM 前體物的脫除效率[64]。 而濕法脫硫過程可以協同脫除CPM 及其氣態前體物,特別是SO3、HCl 等酸性氣體隨著被脫硫漿液吸收而脫除,但是濕法脫硫系統對SO3的脫除效率一般低于SO2[42,48]。 對于濕電靜電除塵器,其陽極液膜對SO3、HCl 和NH3具有一定的吸收作用,而電暈放電過程可能將部分SO2和NO 氧化成SO3和NO2,有可能導致CPM的排放濃度升高[28]。 此外,在SCR 的脫硝過程存在少量NH3泄漏,部分催化劑能將少量SO2催化氧化成SO3,從而增加CPM 氣態前體物濃度[35];而SNCR 的脫硝過程雖然不催化產生SO3,但一般會有較高濃度的NH3泄漏,特別是在水泥生產等行業。 值得注意的是,近年來為了實現超低排放的指標,鋼鐵行業的燒結煙氣等行業較多采用氨法協同脫硫脫硝工藝,同樣會導致較高濃度的NH3泄漏[65-66]。

綜上所述,固定污染源煙氣中的CPM 與燃料成分、實時工況、污染物控制工藝存在著緊密的聯系。 燃料的化學成分,特別是Cl 和S 及揮發分含量,對煙氣的基礎成分具有決定性影響;而工況條件對有機CPM 影響較大;污染物控制工藝會脫除或調制CPM 的關鍵組分。 因此,合理設計的污染控制工藝可以有效脫除CPM,而不合理的工藝不但脫除CPM 效率低,且可能增加CPM 前體物的排放。

2 固定污染源煙氣中CPM 的監測方法

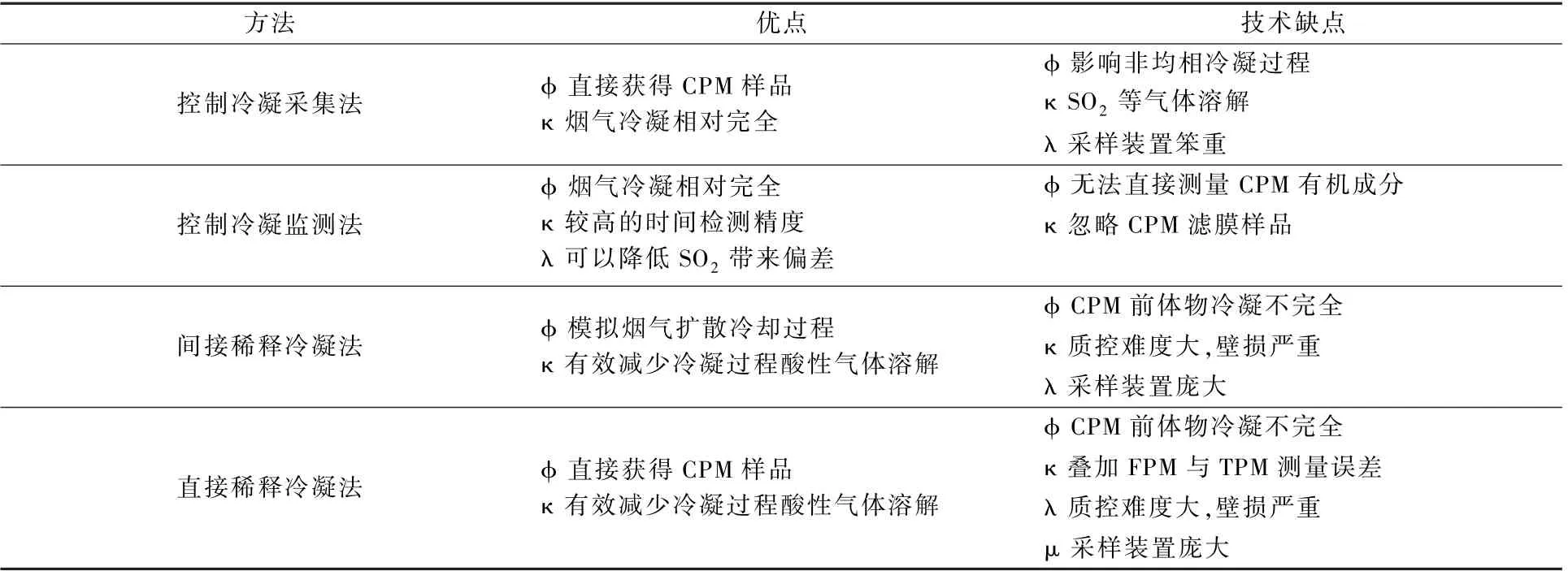

隨著超低排放政策的推進,固定污染源CPM的排放濃度逐漸超過FPM,因此對其進行準確測量則日益重要。 依據工業煙氣CPM 的生成路徑及其在煙氣和煙羽中的演化規律,可以通過2 種方式進行測量:一是通過模擬煙氣的降溫凝結過程,測量溶解于煙氣冷卻后所形成的冷凝水中的離子濃度而得到CPM,包括、Cl-和;二是通過模擬煙羽在大氣冷卻擴散過程,測量TPM與FPM 濃度,以此間接求得CPM 濃度(CPM =TPM-FPM)。 2 種方式都涉及到凝結的溫度,鑒于國內外大多數工業煙氣FPM 的測量方法是基于120 ℃的標準煙氣條件[67],目前針對固定源CPM 的測量方法起始溫度一般設置為120 ℃,而冷卻后的溫度一般設置成環境大氣溫度。 第一種方式一般通過冷凝管熱交換的方式將煙氣冷卻至低于30 ℃,使CPM 氣態前體物隨煙氣中水分子的降溫凝結而轉化到液滴之中,再通過分析液滴之中物質成分而得到CPM,又被稱為“控制冷凝法”;第二種方式一般通過引入清潔空氣與煙氣混合實現降溫,使CPM 前體物在稀釋降溫過程中凝結成顆粒物,再通過采集稀釋后的顆粒物得到CPM,又被稱為“稀釋冷凝法”。 在實際固定污染源的CPM 測量過程中,控制冷凝法和稀釋冷凝法各有自身優缺點,如表2 所示。

表2 控制冷凝法與稀釋冷凝法對比Table 2 Comparison of the controlled condensation and dilution condensation methods

2.1 控制冷凝法

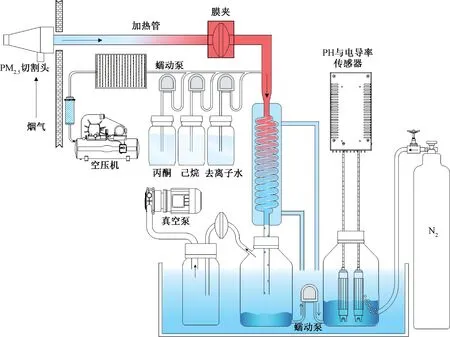

廣泛應用于固定污染源CPM 測試的控制冷凝法是基于美國環保局(US EPA)推薦的Method 202,如圖2 所示[11,13,68]。 這一標準方法經過優化和改進后,形成了現在相對成熟的方法,是目前國內外文獻及各類監測機構最廣泛采用的CPM 采樣方法(表1)。 此方法的現場操作較為復雜,具體實施方法:首先用PM2.5切割頭和濾膜去除可過濾顆粒物,加熱取樣槍通常使其溫度維持在120 ℃,防止高溫煙氣在取樣槍內冷凝;采樣過程中用水浴給冷凝管和沖擊瓶降溫,使得CPM 濾膜出口煙氣溫度<30 ℃;采樣結束后用去離子水清洗冷凝管管路,將清洗液與冷凝液作為無機部分,然后用丙酮和正己烷清洗管路,該清洗液作為有機部分。 采樣結束后立即用高純氮以14.5 L/m in流速吹洗無機部分冷凝液1 h,去除SO2氣體的干擾。 用正己烷萃取冷凝液,并將萃取液與有機部分混合。 將CPM 無機和有機溶液揮發至恒重,稱量質量分別為無機部分質量和有機部分質量。 將收集的濾膜在采樣前后放入恒溫恒濕天平室經24 h 平衡調質處理以及去除靜電后,再用0.01 mg 精度天平稱重,作為濾膜部分質量,三部分之和為CPM 質量,再根據采樣煙氣體積求得煙氣中CPM 濃度。

圖2 控制冷凝法采樣原理圖Fig.2 Schematic diagram of controlled condensation method

在近些年的控制冷凝法現場實驗研究過程中,一直存在SO2氣體干擾帶來CPM 正偏差的質疑。 研究人員通過模擬冷凝過程SO2的溶解實驗發現,只要發生水分子凝結,就無法避免由于水吸收SO2而產生的偏差[69]。 為去除溶解的SO2等氣體可能造成的正偏差,一般在控制冷凝法采樣結束后對收集的CPM 冷凝液進行氮吹;但在氮吹過程中,CPM 冷凝液中部分易揮發性成分(如部分NH3、VOCs)可能會從液相轉成氣相而逃逸。此外,根據1.1 節的討論,在實際煙氣排放后,煙氣中的顆粒態的過渡金屬離子(Fe 和Mn)和氣態NO2會催化氧化SO2參與后續的液相反應,即并非所有SO2都不屬于CPM,仍有部分SO2因液相反應而成為CPM 的一部分,因此氮吹的流量和時間有待進一步研究,以避免屬于CPM 的成分逃逸。

2.2 稀釋冷凝法

鑒于控制冷凝法可能存在因過多SO2溶解于冷凝液滴而高估CPM 濃度問題,USEPA 在2004年提出了稀釋冷凝法CTM-039[70]。 稀釋冷凝法依照FPM 分離與否可以分為直接冷凝法和間接冷凝法。 間接稀釋法模擬煙氣進入大氣環境中稀釋降溫過程,如圖3(a)[12-13,56,71]所示。 通過PM2.5切割頭去除粒徑大于2.5 μm 的顆粒物,加熱取樣槍通常使其溫度維持在120 ℃,煙氣通過取樣槍后分2 路,一路用濾膜收集FPM,另一路通過煙氣與潔凈空氣混合稀釋降溫使煙氣中的CPM 前體物經均相或者非均相成核形成顆粒物,最后用濾膜收集總顆粒物。 達到動力學平衡后用濾膜收集總顆粒物TPM,兩者質量濃度之差即為CPM 質量濃度。 直接稀釋法與間接稀釋法原理相似,差別在于直接稀釋法將FPM 在120 ℃時過濾,再將不含FPM 的煙氣與稀釋空氣混合,可以直接獲取CPM 前體物均相凝結成核顆粒物的質量濃度,如圖3(b)所示。 間接稀釋法更接近真實煙羽在大氣中擴散稀釋過程,但是TPM 與FPM相減過程可能帶來較大誤差;直接稀釋法雖然可以避免TPM 與FPM 相減帶來的誤差,但是稀釋室中的CPM 濃度較低,對采集和測量帶來很大的挑戰。

圖3 稀釋冷凝法采樣原理圖Fig.3 Schematic diagram of dilution condensation method sampling

稀釋冷凝法除了測量過程的誤差之外,對煙羽的物理和化學模擬過程同樣可能存在一定的局限性。 實際煙氣在排入大氣后,煙氣射流中心向邊緣應呈現濃度梯度遞減的趨勢[72],而CPM 前體物在煙氣射流中心的蒸氣分壓較高,被過飽和所形成液滴吸收溶解并參與液相反應的可能性比邊緣更高。 稀釋冷凝法的稀釋結構設計可能造成煙氣中低飽和蒸氣壓的成分不能完全凝結并進行充分的化學反應,因此稀釋冷凝法無法模擬這一物理過程,可能導致稀釋冷凝法測得的CPM 質量濃度普遍低于控制冷凝法。

2.3 控制冷凝監測法

以上2 種方法均屬于離線采樣分析,而基于控制冷凝法研發的控制冷凝監測法屬于在線監測方法[4],如圖4 所示。 通過大量控制冷凝所收集的CPM 溶液研究發現,CPM 溶液的電導率與離子的質量濃度呈強相關性,在排除H+干擾(計入pH 參數)后,CPM 溶液電導率與水溶性離子的質量濃度呈顯著相關性。 通過控制冷凝監測法獲得CPM 冷凝液,讀取CPM 溶液的電導率和pH,根據離線經驗公式自動計算出CPM 的質量濃度。大多數工業煙氣CPM 液滴通常是酸性的,pH 為2 ~5;而當煙氣中NH3泄露濃度較高時,CPM 液滴的pH 會呈現中性或者堿性,則擬合的經驗公式差異較大。 與USEPA Method 202 所測得的質量濃度高度一致(平均偏差3.8%~20.7%),同時可以通過在線氮吹和減少儲存轉運時間來有效降低CPM 測量的正偏差(降低SO2溶解問題)。 該方法具有較高的監測精度和時間分辨率(≤1 h),但是無法對非電離的CPM 組分(如有機CPM)和CPM 濾膜上收集的顆粒物進行直接響應,而只能通過經驗公式擬合的方式得到結果。

圖4 控制冷凝監測法原理圖。 基于文獻原理圖進行了修改[4]Fig.4 Schematic diagram of controlled condensation monitoring method Modified based on the literature diagram

3 監測技術展望

固定污染源CPM 在煙道高溫環境中為氣態物質,在煙羽進入大氣環境擴散干燥后,凝結成顆粒態物質,與FPM 一起成為大氣顆粒物的一部分。 然而,目前相對成熟的CPM 測量方法主要是現場采集樣品,再進行離線物理和化學分析的方法。 控制冷凝和稀釋冷凝方法均涉及到繁瑣的現場操作,檢測時間長,樣品在儲存和轉移過程中易發生質量和成分的變化,且得到的實驗結果缺乏時效性,達不到對煙氣中CPM 在線監管的目的。此外,目前的控制冷凝法和稀釋冷凝法均難以模擬煙羽擴散冷凝的完整過程。

鑒于當前CPM 及其前體物在煙氣演化過程、污染控制系統和煙羽冷凝擴散過程中的形成和轉化規律研究相對較少,缺乏CPM 監測技術的相關理論依據,對CPM 及其未來監測技術的發展進行展望。

1)闡釋固定污染源CPM 的科學內涵及其遷移轉化規律。 CPM 前體物在120 ℃煙氣環境中為氣體物質,其中一部分在降溫過程中可以直接凝結成顆粒物,如SO3、NH3、HCl 和部分I/SVOC;另有一部分雖然很難直接凝結,但是可以通過液相氧化等過程轉化成顆粒物,如SO2、NOx和VOCs;然而大多數堿/堿土金屬元素很難在低于120 ℃條件下成為CPM 前體物存在。 因此,對CPM 及其前體物的科學內涵需要有更清晰的認知,區分測量誤差或者測量方法缺陷帶來的“假”CPM 成分。 此外,由于污染控制系統對煙氣具有調制作用,會改變CPM 及其前體物的化學成分及濃度分布。 然而關于控制技術對CPM 遷移轉化規律的研究較少,限制了對CPM 控制技術的發展。

2)規范CPM 測量技術的模擬參數。 CPM 樣品采集技術的難題,在于模擬出煙羽過程中CPM形成過程,從而CPM 前體物降溫凝結(物理)和液相氧化過程(化學)的模擬是必不可少的。 此外,當前的控制冷凝法通過水冷使煙氣溫度低于30 ℃(US EPA Method 202),由于SO2等酸性氣體的降溫凝結及液相氧化等對溫度非常敏感,應該對冷凝溫度進行統一規定,并縮小溫度范圍,如15 ℃±2 ℃(其中15 ℃為近地面大氣平均溫度)。

3)開發CPM 在線監測與質控技術。 鑒于當前的CPM 測量方法存在多種原理和技術上的缺陷,且均無法做到在線測量的目的,因此應加強在線CPM 監測技術的研究,準確模擬出煙氣中CPM 形成與轉化過程,同時克服現有方法的弊端。 此外,需要研發對應的在線質控系統,以保障在線監測系統適應復雜煙氣的情況及在線校準測量結果。