HXD3C電力機車拉桿體劃線與加工工藝

□ 陳仁平

中車大連機車車輛有限公司 遼寧大連 116021

1 工藝背景

HXD3C電力機車是在HXD3和HXD3B電力機車的基礎上研制的交流傳動電力機車,具有適應能力強、可靠性高、啟動加速度大、牽引力大、恒功率范圍寬等優點,能夠大幅提高旅客列車的運行速度。

拉桿體作為機車走行部分的重要零部件,抗拉強度和抗彎強度要求較高,兩個端孔直徑和孔距的尺寸精度要求則更高。

對拉桿體毛坯零件劃線的作用是確定零件的加工位置和加工余量,檢測毛坯的形狀和尺寸是否滿足設計要求,提供裝夾定位和加工基準,在坯料有缺陷時,通過借料劃線進行補救。

根據拉桿體設計要求,筆者提出劃線創新操作法,將劃線工藝分為兩次劃線,完成拉桿體的劃線。

拉桿體桿體較長,在長度方向上截取孔徑尺寸界限時,如何提高劃線截取尺寸的效率,是劃線的難點。劃線作業前,采用合適的方法檢測拉桿體桿身的彎曲度,是劃線的關鍵。設計拉桿體精加工夾具,如何選擇定位元素,是加工后成品滿足設計要求的保證。

2 劃線創新操作法

2.1 一次劃線

將拉桿體毛坯零件水平放置在劃線平臺的三個可調千斤頂上,劃線前對拉桿體桿身彎曲度進行檢測,以拉桿體桿身上下兩個毛坯表面為粗基準,用三點調整法調整三個可調千斤頂,使拉桿體毛坯零件處于水平位置。在拉桿體桿身兩端及中心位置處取三個測值點,用鋼板尺垂直于作為基準平面的劃線平臺,靠近拉桿體桿身,讀出數值,以保證拉桿體桿身的彎曲度數值在合理范圍內。

用兩個鎖有彎頭弧面劃針的劃線盤磨取拉桿體上下兩個表面,等分讀出拉桿體桿身中心線的數值,對準測高尺,確定零點。用第三個鎖有尖頭直桿劃針的劃線盤劃出拉桿體桿身中心線,作為粗加工兩個端孔上下兩個待加工表面找正的基準線,等分劃出拉桿體上下兩個待加工表面,即71 mm的尺寸界限。

2.2 二次劃線

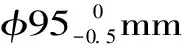

圖1 拉桿體加工簡圖

劃線創新操作法劃線效率高,操作簡單,消除了因拉桿體立起時存在的安全隱患。

3 加工工藝

根據圖樣設計的技術要求、設備使用情況及生產進度,設計拉桿體加工工藝流程,見表1。

表1 拉桿體加工工藝流程

(1) 預鉆φ50 mm兩端孔。將拉桿體放置在搖臂鉆床的工作臺上,拉桿體下面放置兩塊墊鐵,用壓板壓緊。可以單件進行加工,也可以成組完成加工。因為是預鉆孔,所以對精度沒有特別要求,可以使用搖臂鉆床完成拉桿體預鉆孔的加工。

(2) 銑兩端孔A、B平面。在立式銑床上完成本工序的銑削加工,拉桿體桿身按照一次劃線取得基準線,并找正拉桿體水平方向,用壓板壓緊后銑削A平面。然后翻轉180°,以加工完成后的A平面為定位基準,完成B平面的切削加工。

(3) 粗鏜兩端孔。兩端孔在臥式鏜床進行粗鏜,通常情況是用鏜刀進行鏜孔,但切削過程時間長,刀具磨損較快。由此,采用階梯多刃銑刀,一個行程完成粗鏜孔,效率高。將拉桿體兩端孔的端面以已加工A平面或B平面為定位基位,側立靠在彎板的墊鐵上。二次劃線確定基準方向,作為統一基準使用的毛坯表面為這一工序的定位基準,毛坯放置在工作臺上。找正一個端孔,用階梯多刃銑刀加工完成后,由鏜床坐標指示確定出孔距,加工完成另一個端孔的粗加工。

(4) 調質。完成粗鏜兩端孔后,對拉桿體進行熱處理調質。由于拉桿體需要承受較大的載荷,因此對抗拉強度和抗彎強度都有很高的要求。拉桿體的材料為42CrMo,屬于工字形結構,熱處理調質可以使拉桿體在強度、塑性、韌性、切削性能等方面都得到很大程度的提升,使拉桿體具有優良的綜合機械性能。

(5) 噴丸。對拉桿體進行噴丸處理,是提高零件的抗疲勞強度,延長使用壽命的方法之一。將高速彈丸噴射到拉桿體表面,使表面發生塑性變形,形成一定厚度的強化層,強化層內保留較大的殘余應力。由于拉桿體表面殘余應力的存在,承受載荷時,可以抵消一部分反向應力,從而提高拉桿體的抗疲勞強度。

(6) 精鏜孔,精銑A平面。精鏜孔,精銑A平面在整個拉桿體加工過程中是一道關鍵工序,拉桿體主要加工精度都要在這道工序中完成。

(7) 精銑B平面。以A平面為定位基準,采用互為基準方式,將拉桿體放置在立式加工中心的工作臺上,用壓板壓緊,銑削B平面。加工至65±0.1 mm的尺寸精度,并倒角2×C2 mm,表面粗糙度Ra為12.5 μm,完成B平面的銑削加工。

(8) 打磨,探傷,清洗。對拉桿體加工表面要進行磁粉探傷,探傷合格后,在規定的位置打上探傷鋼印。

4 精加工夾具設計

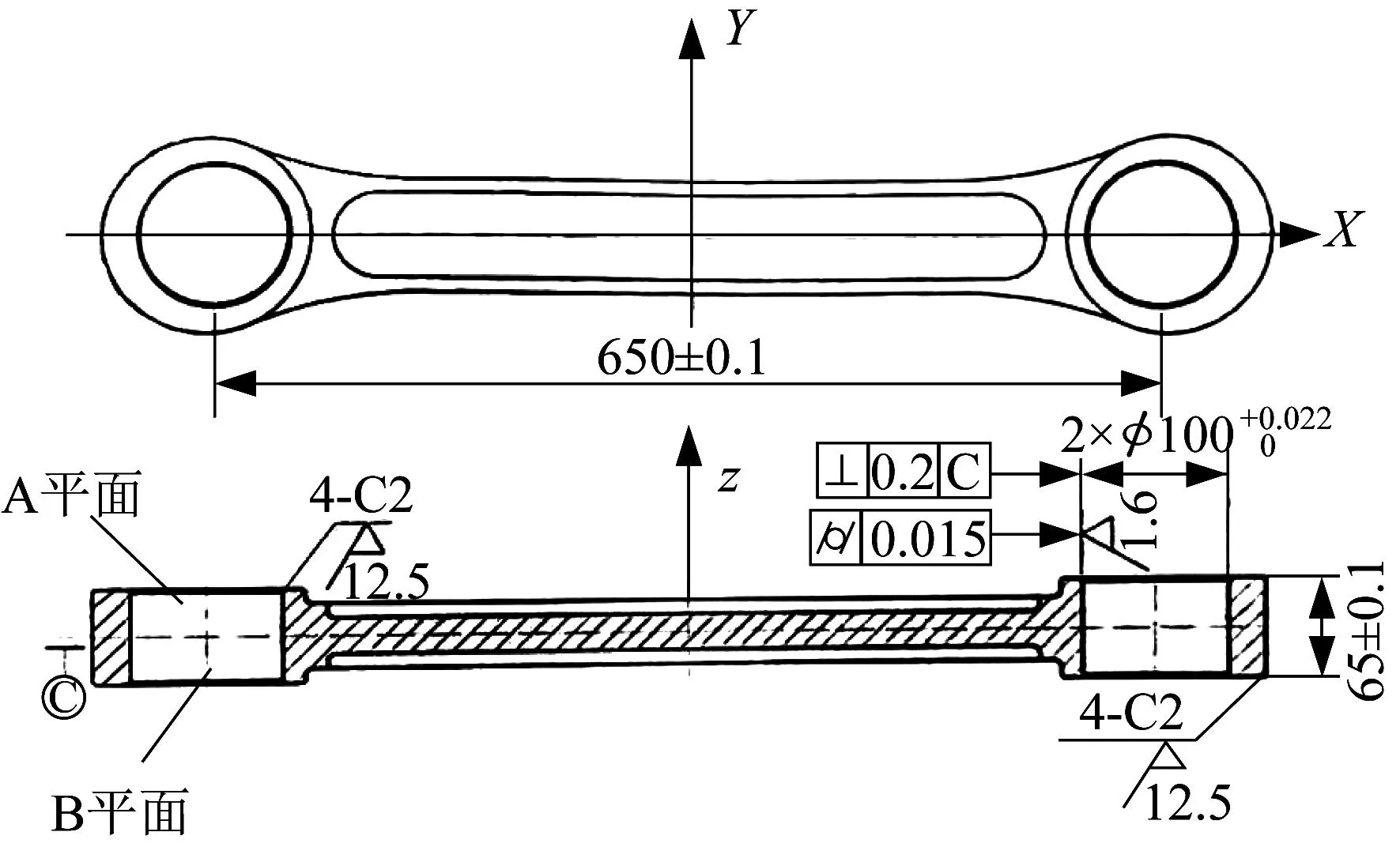

精加工夾具采用立板式設計。設計時,將兩塊立板互成90°夾角焊接在一起。在立板上設置兩個定位塊,作為拉桿體裝夾Z方向的定位基準。在底板上設置兩個支承釘,一個固定,一個可調,作為拉桿體在Y方向的定位基準。在拉桿體桿身上均勻選擇兩個受力點,采用橫向壓板壓緊。在兩端孔的上部毛坯表面設置兩個受力點,夾具采用螺紋夾緊。左邊設置一個定位塊,右邊安裝一個鎖緊螺桿,以限制X方向的自由度。以上受力點共同組成螺紋組夾緊機構。所設計的精加工夾具定位準確,夾緊可靠,操作簡單,確保加工后的產品滿足設計要求。精加工夾具如圖2所示。

圖2 精加工夾具

5 結束語

筆者介紹了HXD3C電力機車拉桿體劃線創新操作法的操作過程,針對拉桿體精加工工序的加工設計了定位夾具,并對加工工藝進行分析。經過劃線操作加工完成的拉桿體成品完全滿足設計要求,所提出的劃線方法可以規范劃線作業,提高生產效率。