全自動液壓吊卡的研制

張慶杰,程立,楊鑫,單斌,張濤

(三一集團有限公司湖南分公司,長沙 410000)

0 引言

近幾年隨著科技的進步和石油鉆采裝備技術的發展,使得管柱自動化作業初現雛形,尤其是二層臺排管機械手的出現,使得二層臺高空無人化作業成為可能。吊卡作為石油鉆采起下鉆柱作業的關鍵設備,其自動化控制技術成為關鍵技術之一。三一集團有限公司湖南分公司發揮現有液壓及智能控制的優勢,研制的100 st全自動液壓吊卡,在自動化控制技術上取得突破并成功應用,具有明顯效果。

三一全自動液壓吊卡配合其自主研發的二層臺排管機械手,可以實現二層臺高空無人化作業,有效地簡化了起下鉆操作工藝,極大地提高了鉆、修井作業效率,降低了工人勞動強度,提高了作業的安全性,應用前景廣闊[1-2]。

1 技術分析

1.1 結構組成

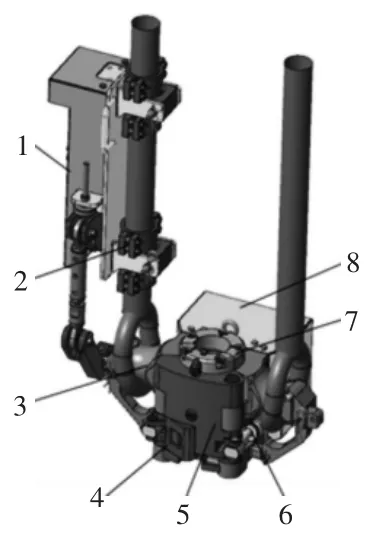

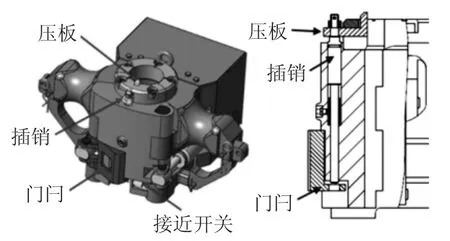

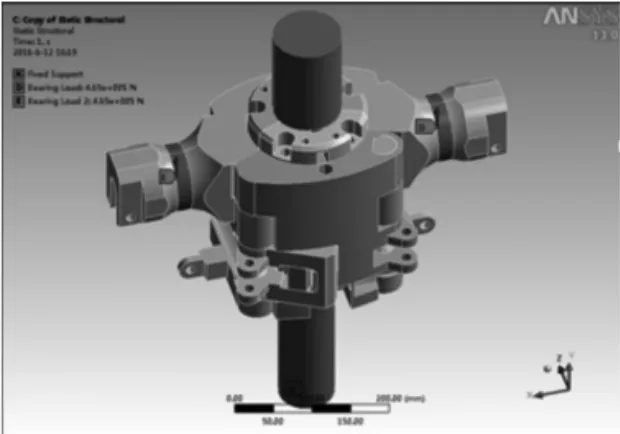

該全自動液壓吊卡適用于450、550鉆修機起下鉆柱作業,是一種側開式、主體結構可翻轉、補芯可適應性更換、帶自鎖保護功能的全自動液壓吊卡,主要由吊卡主體、活門、門閂、油缸、翻轉機構和卡座等部分組成。其結構如圖1所示。

圖1 全自動液壓吊卡結構示意圖

1.2 工作原理

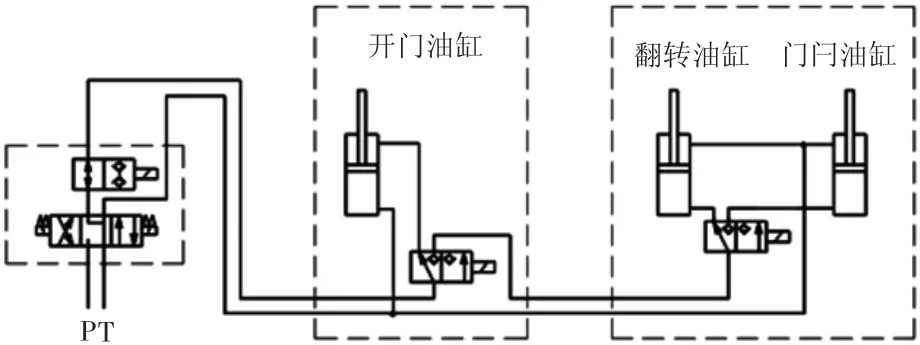

吊卡通過2個油口與頂驅的液壓系統相連接,采用全電磁閥進行控制。其控制原理如圖2所示。通過門閂油缸和開門油缸實現門閂及活門的打開和關閉,通過翻轉油缸驅動翻轉機構實現吊卡主體±90°翻轉。吊卡設計有自鎖保護裝置,包括自動關門和安全保護。自動關門是通過自動關門機構信號反饋控制活門關閉;安全保護包括機械自鎖和電液自鎖兩重自鎖保護。自鎖保護裝置的設計可以避免因振動導致鉆桿松動造成安全事故。

圖2 全自動液壓吊卡液壓系統原理圖

1.3 主要技術參數

額定載荷為100 st;適應管徑為2-3/8 in~3-1/2 in;工作溫度為-18~+50 ℃;系統壓力為14 MPa;系統流量為15 L/min;旋轉機構旋轉范圍為±90°。

2 關鍵技術

2.1 翻轉機構設計

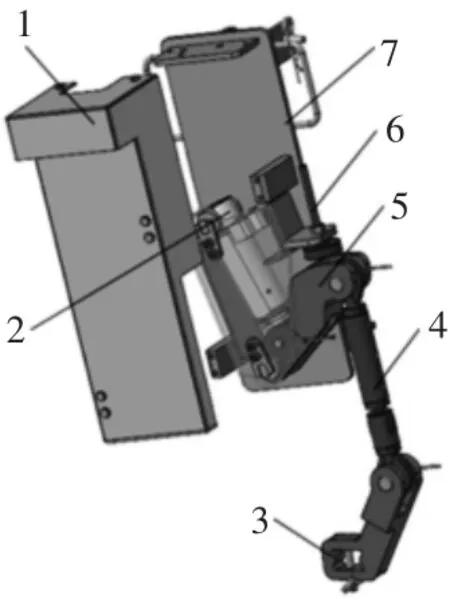

翻轉機構負責將吊卡繞軸轉動,以配合貓道送管角度。主要由油缸、連桿、搖桿、拉桿、調節裝置、安裝底座和護罩等部分組成。安裝座是翻轉機構的基礎部件,用于安裝連接各部件;油缸作為動力裝置,驅動連桿機構(連桿、搖桿和拉桿構成)運動,從而帶動吊卡主體翻轉;調節裝置通過其擰入深度限制連桿機構的轉動角度范圍,從而調節吊卡主體的翻轉角度極限;拉桿采用正反扣結構設計,可以通過調節其長度調節吊卡角度。其結構如圖3所示。

圖3 翻轉機構結構示意圖

2.2 自鎖保護機構

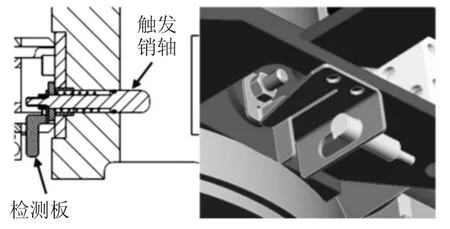

自鎖保護包括自動關門和安全保護。自動關門是通過在吊卡主體內部設置觸發銷軸,當鉆桿進入吊卡并觸碰到觸發銷軸時,觸發銷軸被擠壓并向外運動,帶動檢測板運動,被接近開關檢測,產生關門信號,控制系統控制活門關閉。其原理如圖4所示。

圖4 自動關門機構原理

安全保護包括機械自鎖和電液自鎖。機械自鎖通過鉆桿的直角臺階壓下安裝在襯套處的壓板,帶動插銷向下運動,插入門閂孔中,從而實現機械自鎖。其原理如圖5所示。

圖5 安全保護原理

圖6 有限元模型網格劃分

電液自鎖是通過接近開關檢測門閂關閉狀態,產生信號,經控制系統控制液壓系統對油缸進行保壓,從而門閂無法被打開,實現自鎖。其原理如圖5所示。

3 強度計算與有限元分析

液壓吊卡計算的目的是依據API Spec 8C要求,保證其在使用期間能安全可靠地支撐設計載荷。在進行強度計算時,根據吊卡最大設計載荷和選用材料的最小屈服強度進行計算,通過有限元對吊卡主體結構進行力學分析,對危險截面進行安全系數計算,并與需用安全系數進行比較,校驗吊卡是否滿足設計要求[3]。

3.1 材料特性

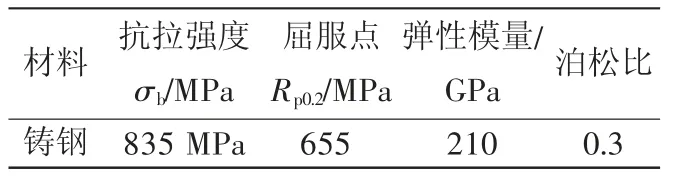

吊卡主體選用三一集團特制的高合金鑄鋼鑄造成型,其主要材料力學性能如表1所示。

表1 主體材料力學性能

表2 應力加載測試結果

3.2 計算依據

根據API Spec 8C規定,選擇SCD100 全自動液壓吊卡安全系數SFD=3。

根據API Spec 8C規定,強度分析以彈性理論為依據,按照Von Mises-Hencky理論計算的公稱當量應力不超過下列公式計算的最大許用應力AS1:

根據API Spec 8C規定,對于吊卡與吊環接觸部位以及幾何形狀引起的局部高應力集中區域,按照極限強度(塑性)分析時,當量應力不超過下列公式計算的最大許用應力AS2:

根據API Spec 8C規定,剪應力不應超過最大需用剪應力AS3:

式中:YSmin為規定的最小極限屈服強度[5];TSmin為規定的最小極限拉伸強度[5]。

3.3 模型約束及加載

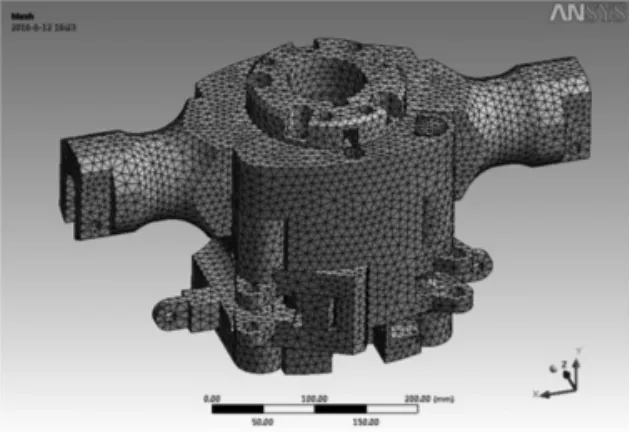

吊卡主體結構三維模型經SolidWorks處理后導入有限元軟件ANSYS Workbench 15.0進行結構靜強度分析。分析過程中,去除不影響結構強度的附屬結構件和細小特征,采用四面體網格進行劃分,網格標準尺寸為10 mm。

為模擬真實工況,建立一根虛擬鉆桿,下端固定約束,在左右兩側與吊環接觸的臺肩部位加載共910 kN(100 st),如圖7所示。

圖7 邊界條件及加載

3.4 強度計算結果

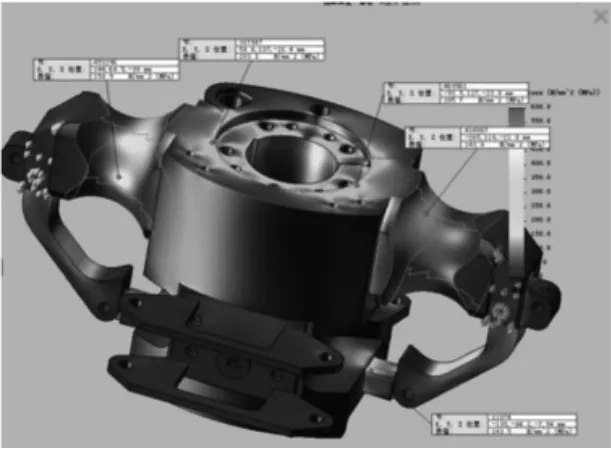

主體計算結果如圖8所示,去除由于網格產生的不真實結果影響,最大應力為272 MPa<AS2。

圖8 主體結構分析

活門計算結果如圖9所示,去除由于網格產生的不真實結果影響,最大應力為173 MPa<AS2。

圖9 活門有限元分析

活門軸、門閂軸計算結果如圖10所示,去除由于網格產生的不真實結果影響,最大應力為247 MPa<AS2。

圖10 活門軸、門閂軸有限元分析

應用SolidWorks軟件Simulation模塊對計算結果進行校核,在同等邊界條件下,計算結果如圖11所示。

圖11 應力云圖

可見,應力大小及分布均與ANSYS軟件計算結果近似。

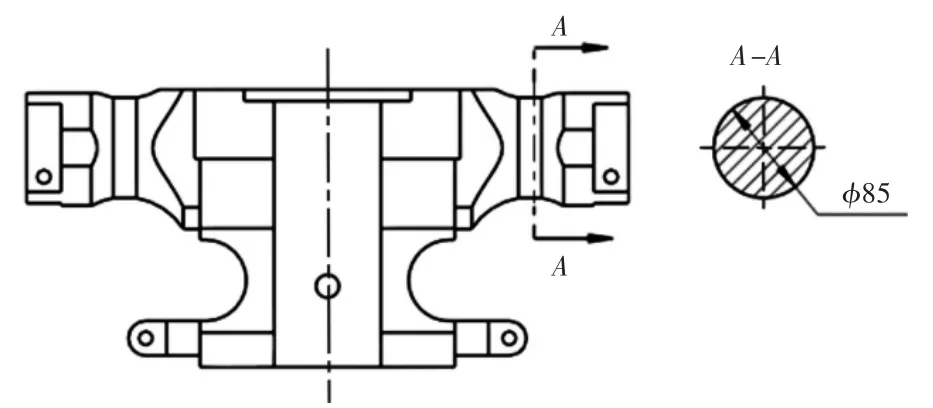

根據吊卡使用工況,承受剪力主要位置在于吊卡左右兩側與吊環配合的耳孔處。由于用于直角臺肩鉆桿,主要銷軸在工作中幾乎不受載荷產生的剪力,因此銷軸不做抗剪切強度計算。

如圖12所示,A-A截面為受剪最小截面,受純剪力,面積為5674.5 mm2,因此,此截面所受剪應力為

圖12 抗剪部位圖示

綜上所述,全自動液壓吊卡結構設計強度滿足API Spec 8C的要求。

4 試驗驗證

為了驗證有限元分析計算的準確性以及全自動液壓吊卡使用的可靠性,通過三一集團有限公司湖南分公司試驗場特制的全自動液壓吊卡試驗裝置對全自動液壓吊卡進行了功能試驗和載荷試驗。

4.1 功能試驗

功能試驗中,司鉆控制液壓吊卡開合油缸和翻轉油缸動作,門閂、活門開關正常,翻轉機構帶動液壓吊卡本體前后旋轉均可達90°,整個過程平穩,無異常。測試開合、翻轉所得時間分別為3、2 s。

4.2 載荷試驗

4.2.1 試驗依據

根據API Spec 8C中第8.6.2節規定,每臺吊卡必須按1.5倍的額定載荷進行驗證載荷試驗,并保持不少于5 min;根據API Spec 8C中第5.3.2節規定,額定載荷值不超過1250 st的吊卡,應該進行0.8×SFD=2.4倍的設計驗證載荷試驗[4-5]。驗證內容包括:

1)試驗完成后,檢查每個零件的尺寸是否有屈服跡象;

2)試驗完成后,對所有主承載件進行表面無損探傷,對主承載件的關鍵區域按照API Spec 8C中第8.4.7節規定進行磁粉探傷。

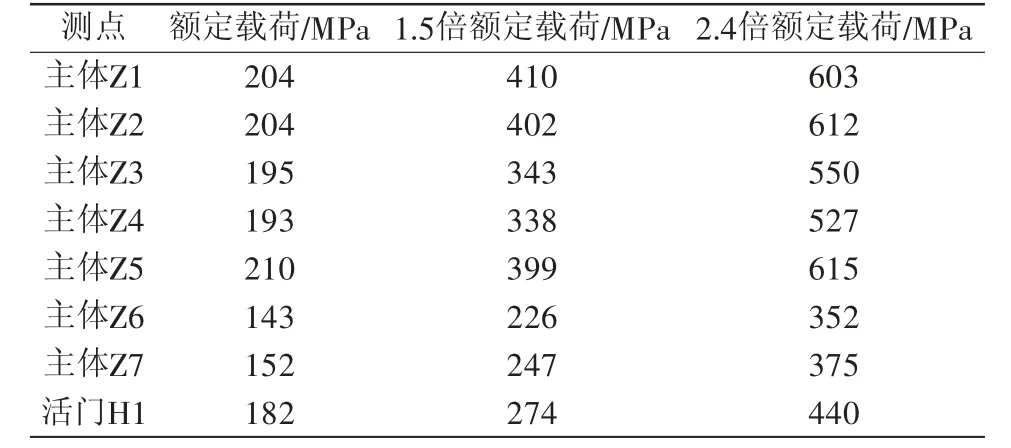

根據API Spec 8C內容,在進行載荷試驗時分成了3個載荷等級:額定載荷、1.5倍額定載荷、2.4倍額定載荷。按照SCD100型號可知施加載荷分別為890、1335、2136 kN。

4.2.2 試驗步驟1)按照試驗方案將全自動液壓吊卡進行連接、固定;2)按照額定載荷加載,卸載后檢查吊卡,進行功能試驗;

3)按照1.5倍載荷進行加載,卸載后檢查設備功能,隨后對設備進行拆卸并對主承載件進行表面無損探傷,對主承載件關鍵區域進行磁粉探傷;

4)按照2.4倍載荷進行加載,卸載后檢查設備功能,隨后對設備進行拆卸并檢查每個零件尺寸是否有屈服跡象。

4.2.3 應力試驗

按照有限元計算的Von Mises應力值為依據,在吊卡主體上布置應力測試點,并按上述步驟進行應力測試。

試驗結果表明,在施加額定載荷時各測試點應力值小于218.3 MPa,即安全系數大于3,符合API 8C要求。

功能試驗和載荷試驗表明,對全自動液壓吊卡的有限元分析計算是準確的,設備各項功能、設計強度滿足使用要求。

5 結論

1)全自動液壓吊卡嚴格按照API 8C規范要求進行設計、制造、試驗。通過對全自動液壓吊卡進行有限元分析計算及試驗驗證,表明有限元分析計算是準確的,各機構運轉正常、無卡阻,各項數據均滿足現場使用要求。

2)該全自動液壓吊卡結構簡單、安全可靠、自動化程度高,可以實現司鉆遠程集控。與三一集團有限公司湖南分公司自主研發的二層臺排管機械手配合使用,可以實現二層臺高空無人化作業,有效地簡化了起下鉆操作工藝,提高了作業效率,降低勞動強度和作業風險。

3)全自動液壓吊卡的成功研制,促進了國內管柱自動化處理系統的發展,對于石油鉆井自動化水平的提高具有不可替代的作用,具有良好的社會效益和廣闊的市場前景[2]。