蒸汽管網輔助熱電聯產機組調頻蓄等效轉化特性研究

唐海宇, 鄭立軍, 馬國鋒, 王朝陽, 劉 明, 嚴俊杰

(1. 西安交通大學 動力工程多相流國家重點實驗室, 西安 710049;2. 華電電力科學研究院有限公司, 杭州 310030)

能源的低碳化轉型對于人類的可持續發展至關重要。風能、太陽能等可再生能源可有效解決能源短缺的問題,并且對環境的影響較小,近年來發展迅速。但是,風能、太陽能受氣象條件制約,并網后發電功率不穩定。為了保持電網供給側和用戶側的穩定,需要依靠一部分火電機組提供調峰調頻補充[1-2]。

燃煤電站是大慣性、高延遲、強耦合的復雜熱力系統,其中,鍋爐側延遲較大[3-4],汽輪機的響應較快[5-6]。利用供熱管網輔助燃煤機組調頻,不需要額外投資[7-8],可在電廠進行調頻調峰過程中短暫改變供汽量,從而調節汽輪機的輸出功率[9-11]。但是,此過程會引起蒸汽管網內以及熱用戶蒸汽參數的波動,因此需對熱網輔助調頻過程中蒸汽管網及熱用戶處蒸汽參數的變化規律進行研究。

確定供熱管網的蓄熱及動態變化規律,可獲得供熱管網輔助調頻調峰的潛力。Oeljeklaus[12]通過水熱計算程序計算了在穩態工況下熱水管網的流體壓力和溫度分布,由此得到該管網內部工質的蓄熱量。Kuosa等[13]將熱水管網流動以及換熱過程簡化為準靜態,通過控制供熱管網流量來控制換熱量以滿足用戶需求。文獻[14]~文獻[17]通過對蒸汽管網進行穩態計算,得到了長距離管網下的用戶壓力響應情況。高魯鋒等[18]耦合水力熱力計算蒸汽管網并對比驗證實例管網,發現耦合計算結果能夠準確描述管網運行中蒸汽壓力和溫度的變化關系。文獻[19]~ 文獻[21]基于水力計算平臺對蒸汽管網進行動態仿真。Li等[22]通過構建供熱水網與熱電聯產機組相結合的模型,得出了該模型與傳統熱電聯產機組相比,具有更高的靈活性消納新能源。

在蒸汽管網輔助熱電聯產機組參與調頻時,蒸汽熱網輔助機組調頻時,閥門的動作速率將會引起用戶側壓力的波動、影響蒸汽管網放熱情況以及機組的功率輸出。而機組在接收到調頻指令時,需要基于目標指令進行調頻動作。因此,應對輔助參與調頻時蒸汽管網可用能釋放情況進行研究。筆者以某1 000 MW熱電聯產機組耦合蒸汽管網為對象,研究了該蒸汽管網輔助機組參與調頻的能力以及蓄等效轉化率,同時研究了抽汽閥門調節速率對熱電聯產機組調頻的影響。

1 蒸汽管網輔助調頻系統

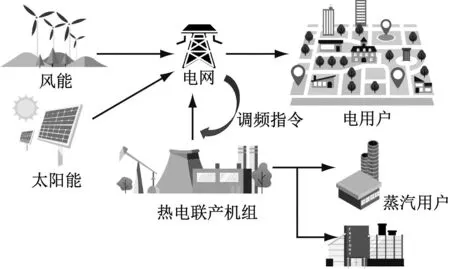

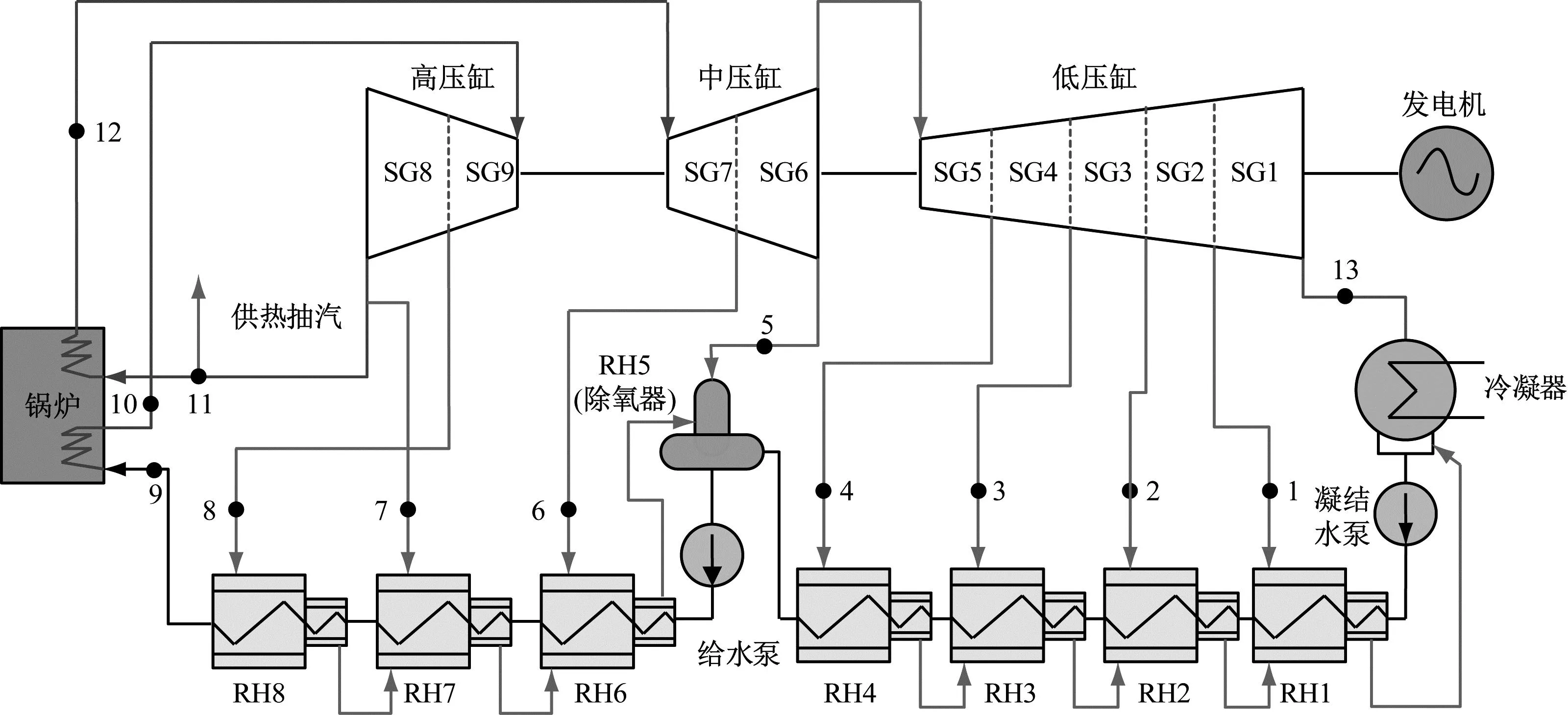

蒸汽管網輔助熱電聯產機組調頻如圖1所示。一部分蒸汽在汽輪機內做功后,被輸送至蒸汽管網供汽,余下的蒸汽在發電后將會被冷凝。由于新能源的并網發電,其發電功率并不穩定,熱電聯產需要幫助電網進行調頻。因此,當電網頻率發生波動時,熱電聯產通過調節其發電功率來維持電網頻率穩定。

圖1 熱電聯產機組耦合蒸汽管網和電網的調頻系統

2 蒸汽熱網輔助調頻模型

本節在一次調頻的時間尺度上分析汽輪機、鍋爐的響應時間,從而構建了閥門、蒸汽管網、汽輪機穩態變工況模型。

2.1 時間尺度分析

一次調頻的調頻時間數量級為百秒,而鍋爐側對于負荷的響應時間超過1 000 s,因此鍋爐在此過程中可視為穩態。蒸汽在汽輪機內的速度達到幾百米每秒,而汽輪機蒸汽通道的長度小于5 m,蒸汽在汽輪機內的停留時間在0.01 s以內,汽輪機可被視作穩態變工況。

2.2 閥門數學模型

閥門開度將會影響閥門處的壓損,因此可通過控制閥門開度控制蒸汽流量。對于蒸汽而言,工質在調節閥前后壓力變化后,蒸汽的密度發生改變,閥門流量計算公式為:

(1)

式中:qm,E為閥門入口質量流量,kg/s;kmx為閥門相對流量修正系數;kv為閥門特性系數;X為閥門壓力損失比;Xcr為臨界壓力比;ρE為閥門入口蒸汽密度,kg/m3;pE為閥門入口蒸汽壓力,Pa。

(2)

(3)

對于閥門修正系數kmx,其計算公式為:

(4)

式中:pE為閥門出口蒸汽壓力,Pa;pL為閥門入口蒸汽壓力,Pa ;K為絕熱指數,蒸汽取為1.3;Amax為閥門最大面積,m2。

對于閥門特性系數kv,其與閥門相對開度有關,兩者的函數關系與閥門種類等因素有關,以直線特性為例,閥門特性系數kv的計算式為:

kv=St

(5)

式中:St為閥門相對開度,在0~1內取值。

對于此抽汽閥門而言,忽略閥門質量和能量的存儲特性,即

qm,L=qm,E

(6)

hL=hE

(7)

式中:qm,L為閥門出口質量流量,kg/s;hL為閥門出口蒸汽焓,kJ/kg;hE為閥門入口蒸汽焓,kJ/kg。

2.3 蒸汽管網數學模型

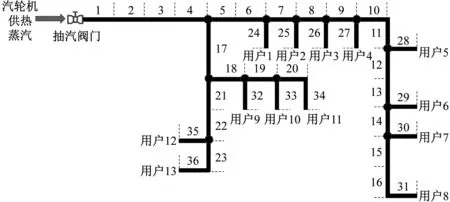

以某地的蒸汽管網為研究對象,將實體管網體系抽象成一個熱工流體網絡,采用集總參數法將管網體系劃分為由節點、主路、支路和邊界組成的流體網絡。按照長度或體積均分各個節點代替各段管道,在該節點所代表的管段里各處的壓力、溫度等熱物性參數相同。根據蒸汽管網不同位置處管道特性將其劃分為多個節點,節點劃分原則為長度均分,管網系統如圖2所示。

圖2 蒸汽管網系統圖

在單個節點中,溫度和壓力參數分布均勻,質量、動量和熱量的交換只存在于節點之間。各工況下,蒸汽參數在管網內較高,不會出現冷凝情況,因此蒸汽管網可簡化為單相可壓縮一維模型。節點與節點之間存在微分形式質量、動量和能量控制方程。

質量守恒方程為:

(8)

式中:Vi為i節點的體積,m3;ρi為i節點的密度,kg/m3;qm,ij為工質從i節點至j節點的質量流量,kg/s;Dij表征工質流動方向,當工質從i節點流向j節點,Dij取1,當工質從j節點流向i節點,Dij取-1;τ為時間,s;N為內部節點數。

動量守恒方程為:

(9)

式中:Iij為和管道結構參數有關的系數,Pa·s2/kg;fij為流線阻力項,Pa;pi、pj分別為i節點處和j節點處的壓力,Pa。

在一個節點內,節點與節點之間的流量非穩態項可以被忽略。則式(9)可簡化為:

Dij(pj-pi)=fij

(10)

其中,

fij=Rijqm,ij|qm,ij|

(11)

式中:Rij為從i節點流向j節點的阻力系數,Pa·s2/kg。

能量守恒方程為:

(12)

式中:hi為i節點的蒸汽焓,kJ/kg。

2.4 汽輪機穩態變工況計算

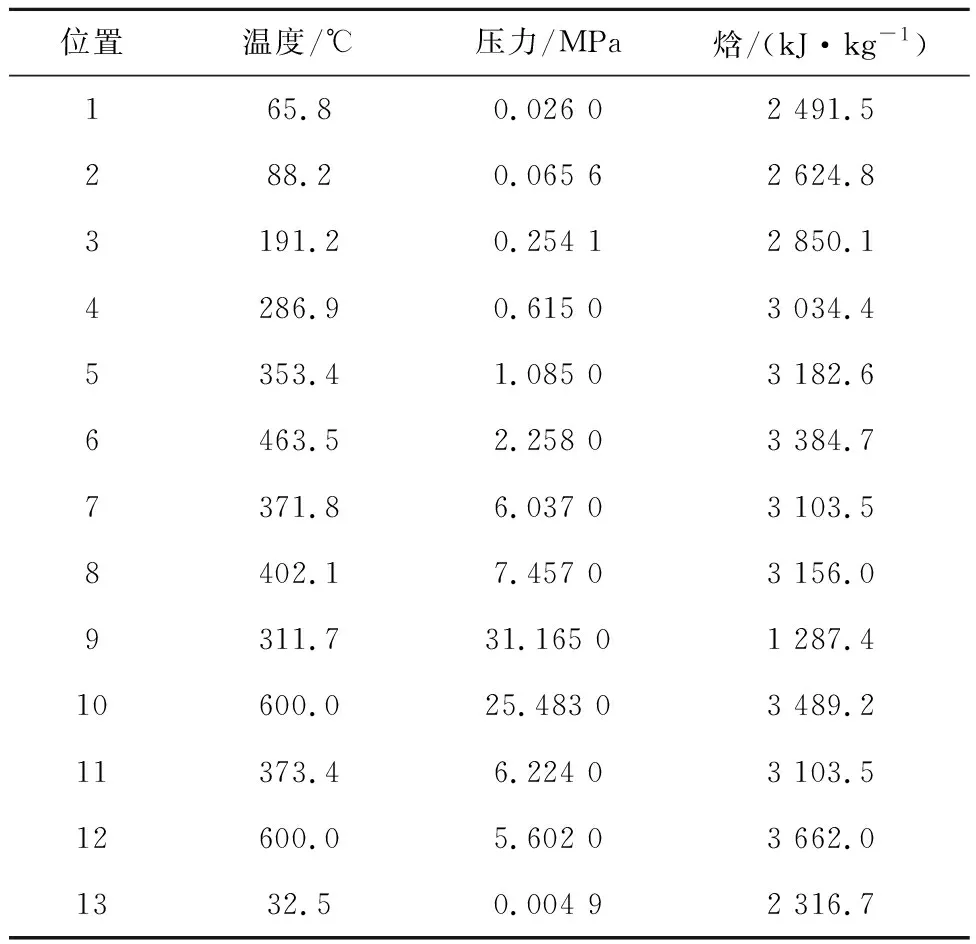

以某1 000 MW超超臨界機組為研究對象,其相關參數見表1,機組熱力系統如圖3所示。

表1 某1 000 MW熱電聯產機組不同位置參數

圖3 某1 000 MW熱電聯產機組熱力系統圖

弗留格爾公式是供熱機組變工況特性分析的理論基礎,該公式反映了流量與級組前后參數的關系[23]:

(13)

其中,T為級組前后溫度,℃;下標“1”、“2”分別表示級組前后;下標“0”表示基準工況,無下標“0”表示變化后的工況。

該熱電聯產機組的抽汽口為高壓缸出口。在迭代計算時,T10/T1可近似為1,從高壓缸入口至高壓缸出口的回熱器每級抽汽口抽汽壓力pr的計算式為:

(14)

從中壓缸入口至冷凝器入口的回熱器每級抽汽口抽汽壓力pr的計算式為:

(15)

式中:pc為凝汽器壓力,Pa。

計算pc需先確定凝結水溫度,凝結水溫度tk的計算式為:

(16)

qm,k為未知量,可采用式(17)進行迭代計算。

(17)

式中:qm,0為主蒸汽質量流量,kg/s。

2.5 蒸汽管網可用能計算

蒸汽管網儲存的可用能與管網的體積、管網的蒸汽參數有關。由于管網被劃分成了多個節點,因此整個管網內的可用能為各個節點可用能的累加值。蒸汽管網可用能由低壓缸排汽的壓力和溫度來界定,則單個節點i的可用能計算式為:

Ei=ρiVi[(hi-h0)-T0(si-s0)]

(18)

式中:Ei為i節點的,kJ;h0為低壓缸排汽焓,kJ/kg;T0為低壓缸排汽溫度,K;si為節點i蒸汽的熵,kJ/(kg·K);s0為低壓缸排汽熵,kJ/(kg·K)。

而整個蒸汽管網的可用能計算式為:

(19)

式中:Esum為蒸汽管網系統的,kJ。

2.6 蒸汽管網蓄等效轉化率

在蒸汽管網輔助調頻時,由蒸汽管網向蒸汽熱用戶供汽,從而減少從汽輪機的抽汽。因此,更多的蒸汽將進入汽輪機做功,提升了汽輪機的輸出電功率。在此過程中,蒸汽管網的蓄量下降,但由于排擠回汽輪機的蒸汽在儲存至蒸汽管網時,存在閥門損,抽汽口位于再熱冷端,排擠進汽輪機內的蒸汽從再熱器加熱獲得。其過程如圖4所示,可用蒸汽管網蓄等效轉化率表示蒸汽管網蓄等效轉化為電能的能力。蒸汽管網等效轉化率可定義為:

(20)

圖4 蒸汽管網輔助調頻過程

式中:η為蓄等效轉化率,%;W為機組額外發電量,kJ;Ere為排擠蒸汽從再熱器處獲得的,kJ;Eval為排擠蒸汽儲存至蒸汽管網時的閥門損,kJ。

3 結果與分析

在蒸汽管網輔助熱電聯產機組參與調頻時,蒸汽熱網輔助機組調頻時,閥門的動作速率將會引起用戶側壓力的波動,影響蒸汽管網放熱情況以及機組的功率輸出。筆者基于典型案例,研究了抽汽閥門不同關閉時長下用戶側的壓力變化情況,得到蒸汽管網輔助調頻的能力和蒸汽管網的蓄等效轉化率,同時研究了蒸汽管網輔助調頻過程中抽汽閥門不同動作速度對蒸汽管網內可用能以及機組輸出功率的變化規律。

3.1 網格節點數無關性驗證

為了驗證管道節點劃分的正確性,對管網進行網格節點無關性驗證。

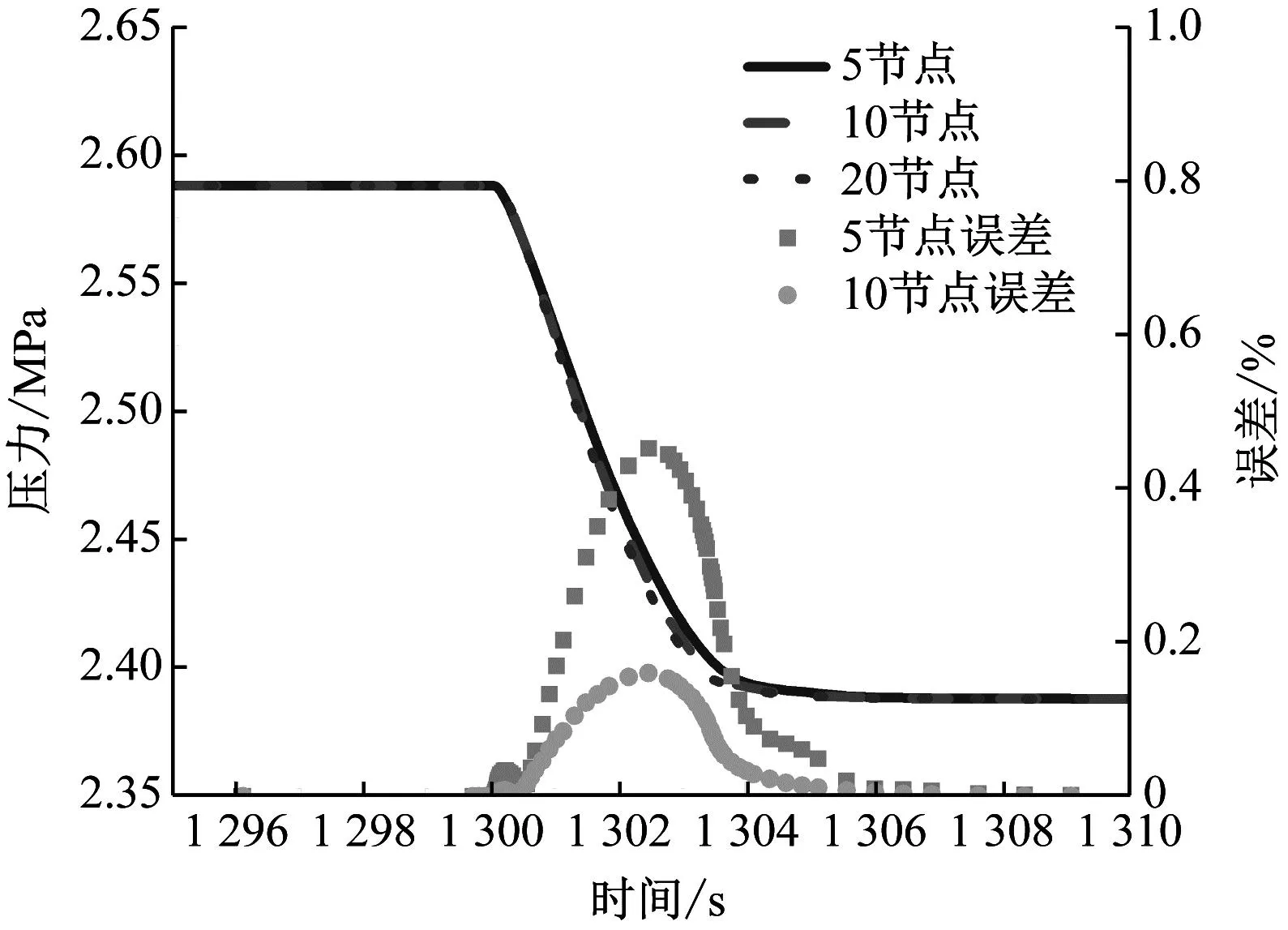

以蒸汽管網中某段1 800 m長管道為對象,將管道分別劃分為5節點、10節點、20節點。在1 300 s、閥后壓力發生階躍時,不同節點數下管道末端的壓力波動結果如圖5所示。從圖5可以看出,不同節點數的仿真結果相差較小,其中5節點對比20節點的仿真結果相差在0.5%以內,因此驗證了節點數為5時,每個節點長度為360 m時誤差較小。

圖5 不同節點數下的仿真結果

3.2 調頻過程中蒸汽管網的分析

對于蒸汽管網輔助熱電聯產機組參與調頻,由于蒸汽管網持續向蒸汽熱用戶供熱,蒸汽管網的壓力也會持續下降。而蒸汽管網的蓄能是有限的,當其壓力下降至蒸汽熱用戶所需最低用汽壓力時,蒸汽管網的蓄能不可繼續供熱。由此可計算出蒸汽管網輔助熱電聯產機組調頻的能力。

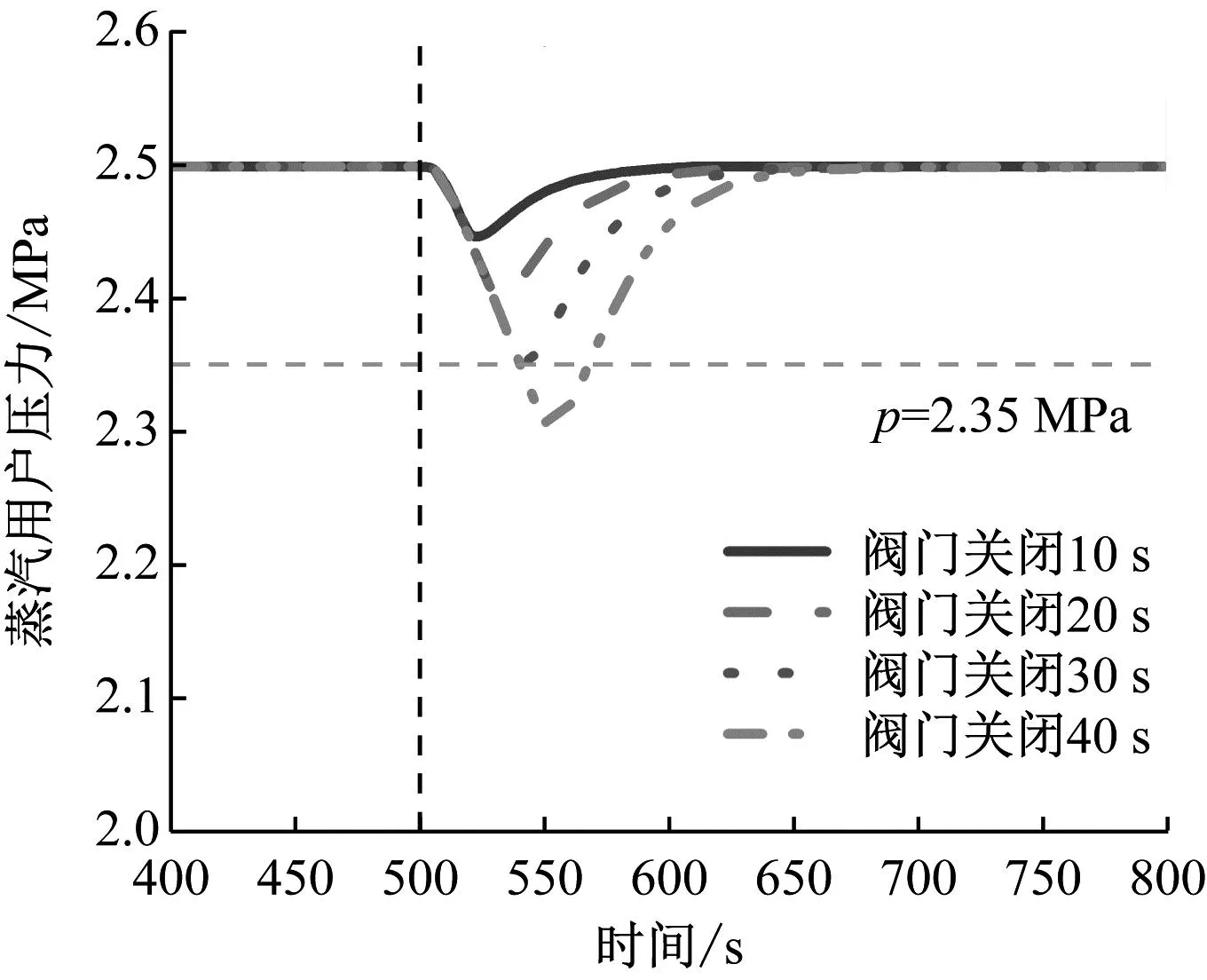

本文仿真計算中,設定用戶側邊界壓力p為2.35 MPa。閥門在第500 s開始關閉,關閉動作時長為5 s,之后關閉時間分別為10 s、20 s、30 s和40 s,最后閥門重新開啟,開啟動作時長5 s。用戶側的壓力波動如圖6所示。可以看出,閥門短暫關閉后,仍能滿足用戶側蒸汽壓力需求;但當閥門關閉時長為30 s時,用戶壓力達到最低限值;當閥門關閉時長為40 s工況下,蒸汽管網提供的蒸汽壓力已經不能滿足用戶需求。

圖6 不同閥門關閉時長下用戶側壓力波動情況

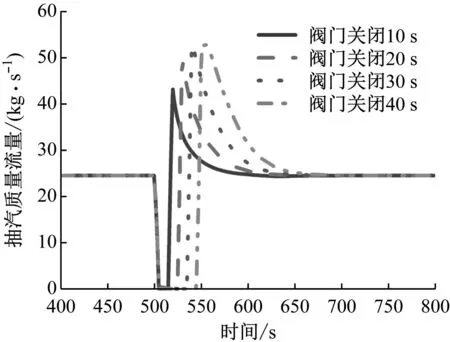

抽汽質量流量的變化情況如圖7所示。可以看出,閥門開始關閉時,蒸汽管網抽汽質量流量開始下降;當閥門完全關閉后,蒸汽管網抽汽質量流量降為0 kg/s;當閥門再次開啟后,蒸汽被重新輸送至蒸汽管網,由于閥門再次開啟時機組抽汽口與蒸汽管網壓力差大于調頻前工況,因此進入蒸汽管網內的抽汽質量流量較之前更大。隨著壓力差恢復至之前工況,質量流量達到調頻前工況值。

圖7 不同閥門關閉時長下抽汽質量流量的變化

圖8給出了機組的額外累計發電量。從圖8可以看出,閥門開啟后,汽輪機額外累計發電量開始上升,當閥門保持關閉時間分別為10 s、20 s、30 s和40 s時,其峰值分別為125 kW·h、215 kW·h、307 kW·h和403 kW·h。為了滿足用戶側壓力要求,閥門最多關閉時長為30 s,因此蒸汽管網輔助機組調頻時額外發電量最多為307 kW·h。蒸汽管網輔助熱電聯產機組調頻的調節時長與蒸汽管網的容量有關,最大調節時長Tmax與蒸汽管網的容量的關系可近似表示為:

圖8 不同閥門關閉時長下機組額外累計發電量

Tmax=xTmax0

(21)

(22)

式中:x為蒸汽管網容量系數;Tmax0為參考蒸汽管網輔助調頻調節時長,s;VSDS為蒸汽管網容量,m3;VSDS0為參考蒸汽管網容量,m3。

因此,最大累計發電量Wac可近似表示為:

Wac=xWac0

(23)

式中:Wac0為參考蒸汽管網輔助調頻最大累計發電量,kW·h。

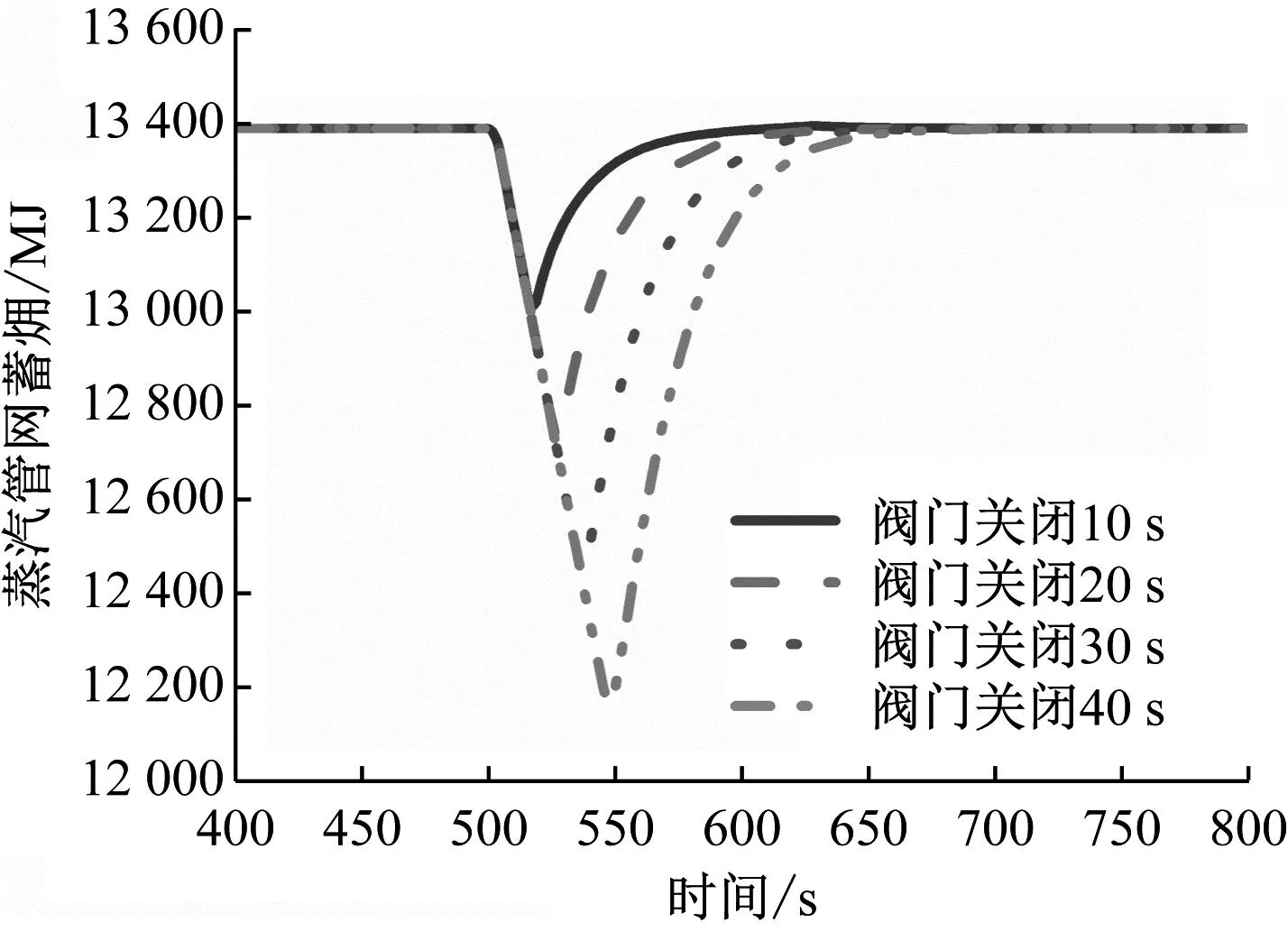

圖9 不同閥門關閉時長下蒸汽管網蓄變化

圖10 不同負荷下蒸汽管網的蓄等效轉化率

3.3 不同閥門動作速率蒸汽管網動態響應

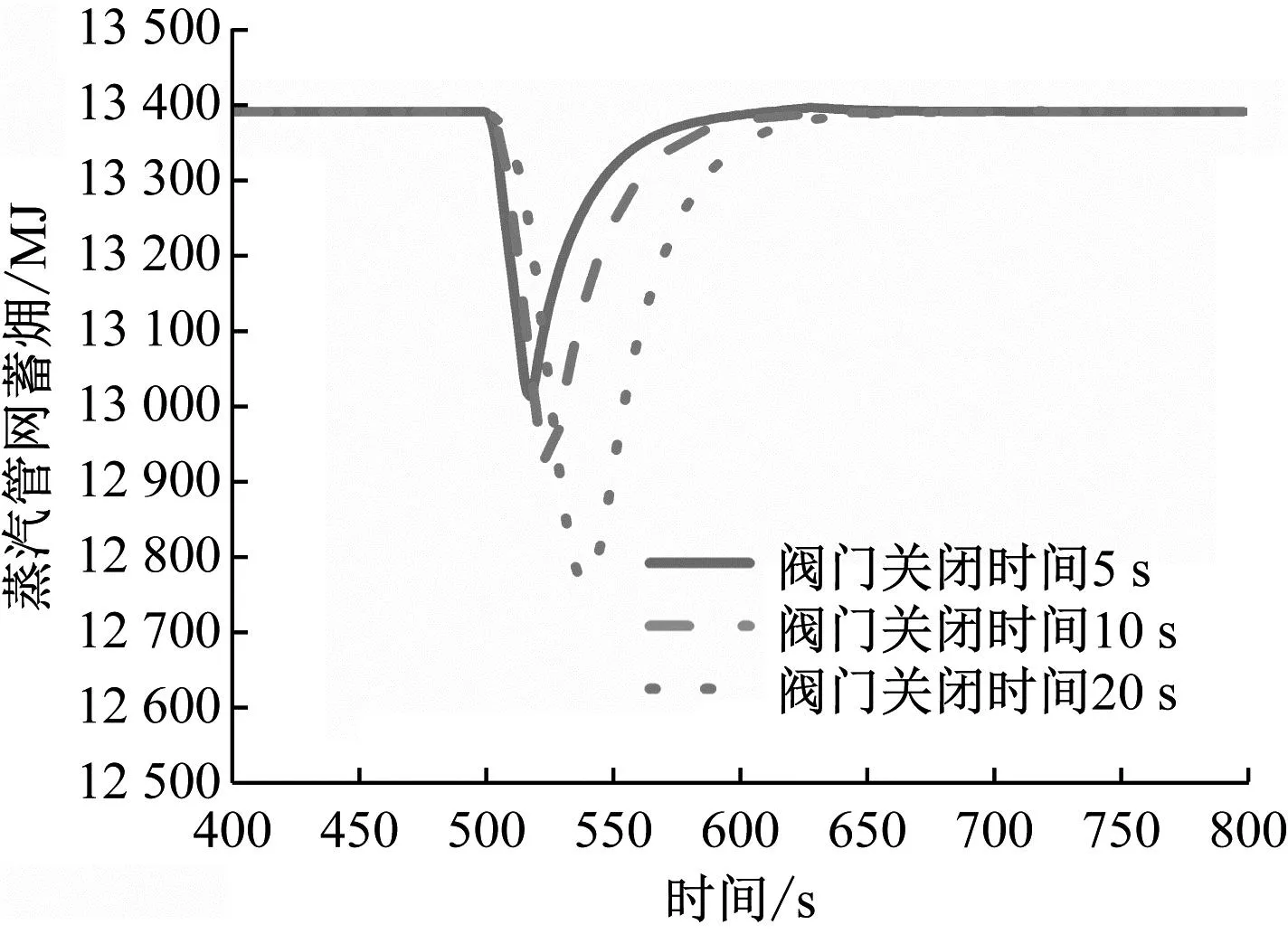

閥門動作速率將會影響抽汽流量的變化,使得排擠回汽輪機的流量隨之變化,進而影響機組的輸出功率和蒸汽管網的蓄。不同閥門動作速率下抽汽質量流量的變化規律如圖11所示,蒸汽管網的蓄變化如圖12所示。閥門動作速率越快,蒸汽管網抽汽質量流量變化越快。由于蒸汽管網供給熱用戶的蒸汽質量流量恒定,因此閥門動作速率越快,蒸汽管網蓄消耗也越快。而被排擠回汽輪機的蒸汽在汽輪機做功的時間很短,閥門動作速率最后將會引起機組輸出功率的變化。機組負荷為900 MW時的機組輸出功率增量如圖13所示。可以看出,對于閥門動作速率越快的工況,其功率上升越快,閥門在5 s、10 s、20 s內關閉時機組輸出功率爬升率最大值分別為9.77 MW/s、5.16 MW/s和2.81 MW/s。由于各工況下調頻前蒸汽管網抽汽流量相同,排擠回汽輪機做功的最大流量相同,因此機組輸出功率最大值也相同。在調頻過程中,如果需要降低熱電聯產機組輸出功率,可增大閥門開度,使得蒸汽管網內壓力上升,蒸汽管網進行蓄能,使得汽輪機輸出功率下降。

圖11 不同閥門動作速率下抽汽質量流量的變化

圖12 不同閥門動作速率下蒸汽管網蓄變化

圖13 不同閥門動作速率下的機組輸出功率變化

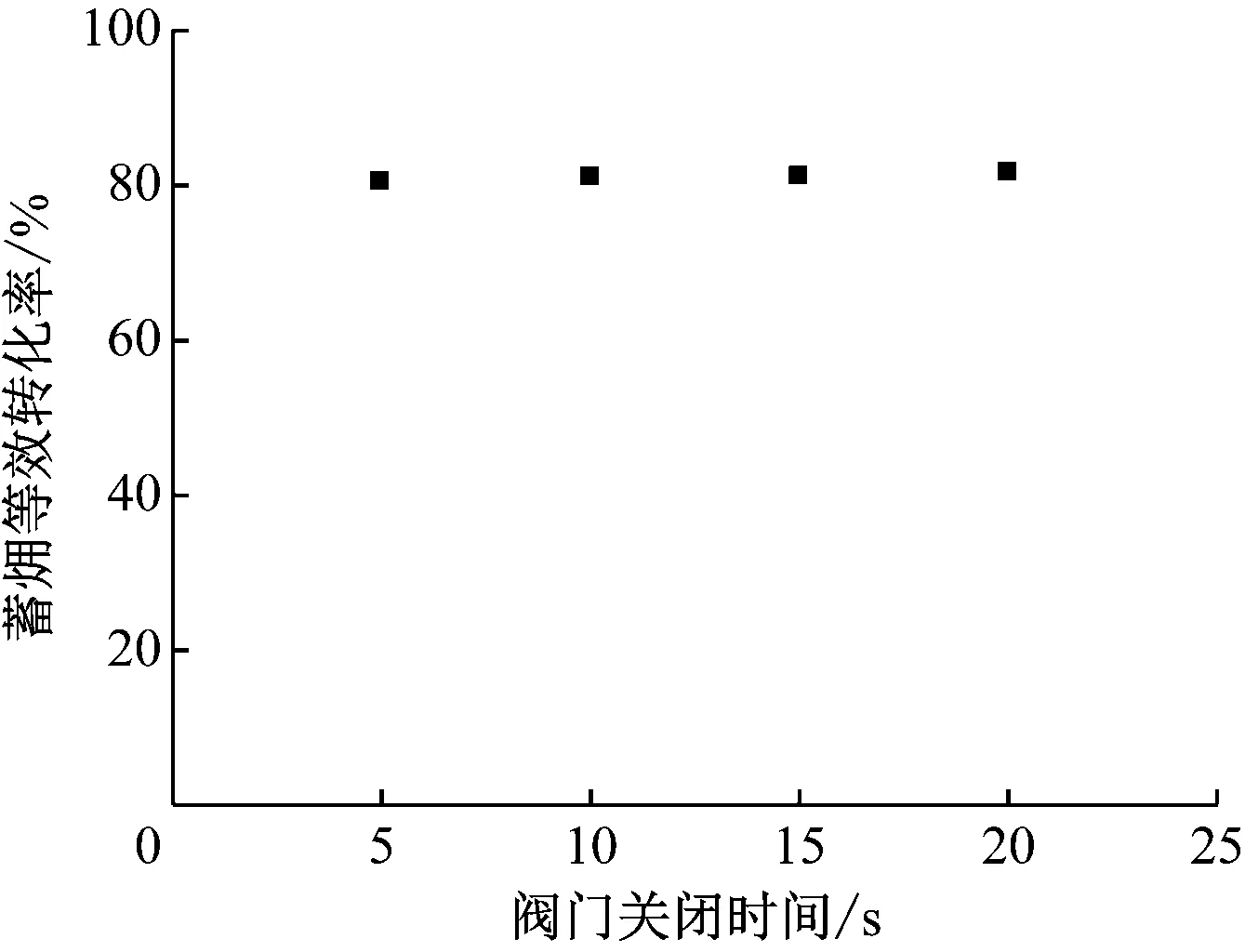

圖14 不同閥門動作速率下的蒸汽管網蓄等效轉化率

4 結 論

(1) 使用蒸汽管網輔助熱電聯產機組參與調頻能有效提升機組的變負荷速率,增強機組的運行靈活性。

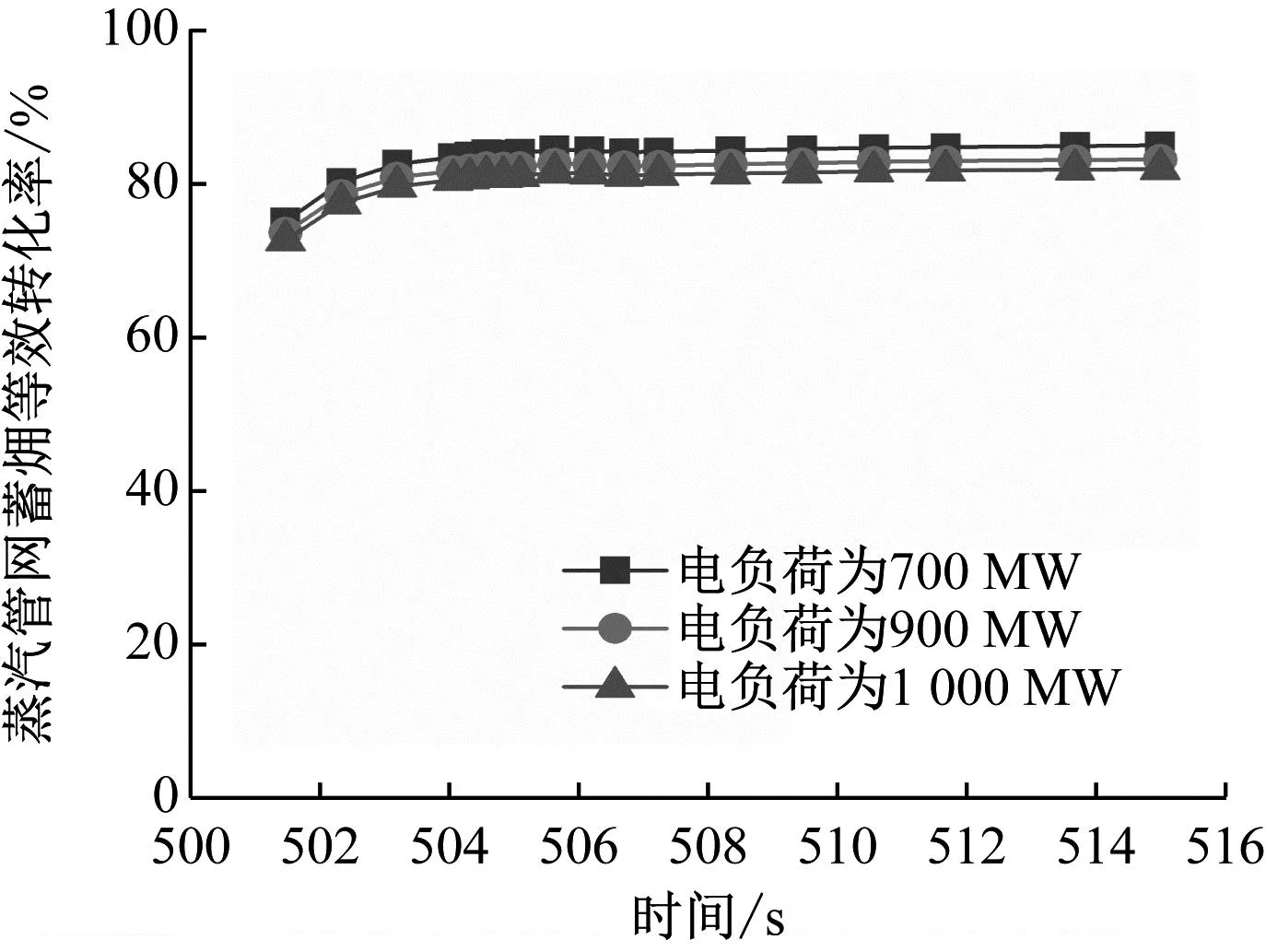

(2) 由于用戶所需壓力邊界條件的存在,蒸汽管網輔助機組調頻時額外發電量最多為307 kW·h,而閥門完全關閉后,機組負荷分別為700 MW、900 MW和1 000 MW時,蒸汽管網蓄等效轉化率分別為84.6%、82.8%和81.5%。

(3) 閥門動作越快,機組功率提升也越快,越有利于熱電聯產機組調頻。在5 s內閥門全關情況下,機組輸出功率爬升率最大值達到9.77 MW/s。