高硅料液萃銅過程中界面污物的影響及生產實踐

摘要:萃銅是濕法煉銅的關鍵環節,萃取料液硅含量高,但是液-液界面會生成穩定的乳化液,即界面污物。界面污物是由有機相、水相和固相渣組成的多相非均質體系,一般呈絮凝油泥狀。因此,有必要分析高硅料液界面污物生成機理,提出高硅料液萃取生產的控制措施,明確高硅料液嚴重界面乳化的處理方法,從而有效控制界面污物的影響,確保萃取作業正常進行。

關鍵詞:高硅料液;萃銅;界面污物;界面乳化

中圖分類號:TF811 文獻標識碼:A 文章編號:1008-9500(2024)06-00-04

DOI:10.3969/j.issn.1008-9500.2024.06.014

influence of interface contaminants during copper extraction process with high silicon material solution and its production practice

YAO Xianzhao, FU Chenxiao, HE Jian, CAI Xin

(LA SINO-CONGOLAISE DES MINES S. A., Kolwezi, Congo(Kinshasa))

Abstract: Copper extraction is a crucial step in wet copper smelting, with high silicon content in the extraction solution, however, stable emulsions, namely interface contaminants, are generated at the liquid-liquid interface. Interface contaminant is a multiphase heterogeneous system composed of organic phase, aqueous phase, and solid phase residue, generally in the form of flocculent oil sludge. Therefore, it is necessary to analyze the mechanism of interface contaminants formation in high silicon material solution, propose control measures for high silicon material solution extraction production, clarify the treatment methods for severe interface emulsification in high silicon material solution, so as to effectively control the impact of interface contaminants and ensure the normal operation of extraction.

Keywords: high silicon material solution; copper extraction; interface contaminants; interface emulsification

在濕法煉銅過程中,通過攪拌將空載有機相與水相料液充分混合,形成乳化液分散體系。其間,萃取劑與銅離子通過螯合作用緊密結合,銅離子轉移到有機相,兩相分離后,銅隨有機相與反萃劑充分混合接觸,有機相中的銅重新回到反萃溶液,從而完成萃銅過程[1]。在萃取過程中,為了保持良好的萃取速度,必須提高兩相接觸面積,充分混合形成乳化液。同時,乳化液必須是不穩定的,兩相混合液進入澄清室后,分散相迅速凝結,兩相要盡快分離。然而,在實際生產過程中,液-液界面通常會生成穩定的乳化液,即界面污物[2]。嚴重的界面乳化表現為界面污物大量增加,兩相分離速度降低,進而導致萃取率降低、反萃液質量下降,甚至最終導致萃取作業停產。因此,對于濕法煉銅廠,嚴格控制萃取工序界面污物的積累,及時采用合適的方法處理界面污物是極為重要的[3]。

在濕法煉銅過程中,礦石中的活性二氧化硅和硅酸鹽(硅孔雀石等)在浸出液中部分溶解,生成水合原硅酸,其在酸性溶液中的平衡溶解度僅為0.15 g/L[4],但浸出液中硅濃度往往超過該值,處于過飽和狀態,因此將其簡稱為高硅料液。在過飽和狀態下,高硅料液的硅酸分子發生聚合反應,其賦存狀態為硅溶膠、硅凝膠和含硅聚沉微粒[5]。生產實踐發現,高硅料液對萃取的影響較大,與界面污物的生成關系緊密,必須采取合理措施,才能確保萃取作業正常進行。結合生產實踐,分析高硅料液界面污物生成機理,提出高硅料液萃取生產的控制措施,明確高硅料液嚴重界面乳化的處理方法。

1 高硅料液界面污物生成機理

通常,界面污物是由有機相、水相和固相渣組成的多相非均質體系,以絮凝油泥狀存在。肖立[6]研究發現,銅萃取過程會產生污物,主要成分是有機溶劑,含量高達76.1%,其次是水相,占15.8%,渣在污物中僅占8.1%,而渣相的主要成分是SiO2,含量達到42.92%。鄭明臻等[7]指出,料液可溶硅濃度高是銅萃取過程生成三相絮凝物的重要原因。料液中硅在飽和狀態下會發生聚合反應,生成硅溶膠及硅凝膠。聚合反應形成的硅氧長鏈和三維網架結構互相連接,充滿整個溶液體系[8]。在萃取過程中,隨著料液萃銅酸度的增大,硅的過飽和狀態進一步增強,促使其轉變為硅溶膠、硅凝膠的趨勢更加強烈,在特定條件下易轉變成無定型二氧化硅細顆粒,硅凝膠及固體膠粒對界面污物的生成有明顯促進作用。劉曉榮等[9]研究表明,含硅料液促使溶液中SiO2膠粒在液-液界面共同富集,使界面乳化現象加重,界面污物生成量增大。

某礦業企業采用磨浸工藝大量處理低品位氧化原礦,礦石工藝礦物學研究表明,銅主要以孔雀石及硅孔雀石狀態賦存,后者在浸出工序會溶出部分硅,導致浸出液硅含量升高。高硅料液進入萃取工序后,萃取作業產生的界面污物生成量明顯增加,將界面污物抽取后送離心機處理,分離的污物渣量也明顯增加。因此,分析浸出料液硅含量與萃取界面污物渣量的關系,其中污物渣量為離心機處理后分離的固相渣量。數據取自2021年2月至2023年8月的生產周期,其間,萃取作業條件穩定,料液流量維持在600~700 m3/d,監測結果如圖1所示。

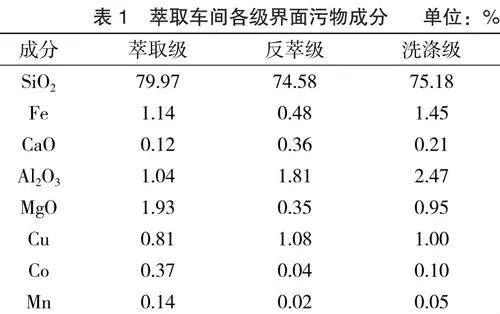

數據顯示,隨著料液硅含量的升高,萃取界面污物渣量明顯增加,兩者呈正相關。需要說明的是,料液懸浮物含量升高同樣會導致界面污物大量增加[9],但經現場測定,料液懸浮物含量在該生產周期內一直保持平穩,因此料液硅含量高是萃取界面污物增多的主要原因。萃取作業不同工段界面污物烘干后經電熱板加熱至700 ℃,去除水相及有機相,對固相渣成分進行檢測,結果如表1所示。結果表明,萃取各級界面污物固相渣的主要成分是二氧化硅,這與上述機理分析吻合。

2 高硅料液萃取生產的控制措施

2.1 落實有機相連續作業

高硅料液萃銅過程中,界面污物的增加是難以避免的。生產實踐中,嚴格開展有機相連續作業,水相為分散相,分布在有機相中,則界面污物呈油包水結構,其密度介于水相與有機相之間并趨近水相,因此會在兩相之間存在并壓縮凝實。界面污物積累到一定厚度,抽取后進行壓濾或離心處理,分離回收有機相,污物固相渣外排。需要確保的是,界面污物抽取速度要大于其生成速度,但在生產過程中有時難以保證。這時可以采用人工撈取污物的方法提高處理效率,但要盡量減少對污物層的擾動,防止其隨有機相發生轉移。

2.2 避免采用水相連續作業

高硅料液萃銅過程中,采用水相連續作業十分不利。這種作業條件下,有機相為分散相,分布在水相中,界面污物呈水包油結構,其組成大部分為有機相,導致兩者密度十分接近。此時,界面污物會在有機相內均勻分布,不再凝實。隨著有機相的流動,它從萃取級轉移至洗滌級或反萃級,導致各級有機相中界面污物大量分布,兩相分離速度降低,反萃液質量迅速惡化,進而影響陰極銅質量。生產實踐發現,高硅料液的萃取級應避免水相連續運行,2~3 h的水相連續運行即可導致嚴重后果,處理不當將導致萃取作業停機。

3 高硅料液嚴重界面乳化的處理方法

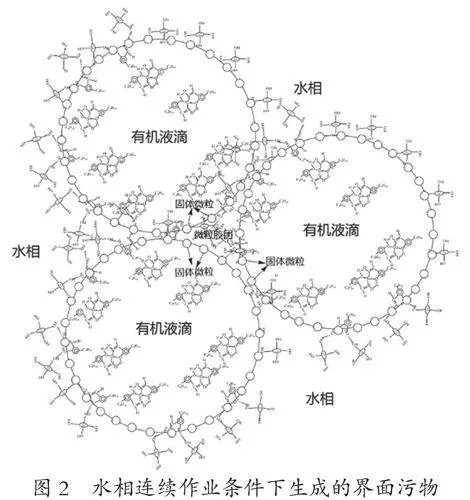

高硅料液發生嚴重界面乳化,界面污物主要以水包油結構存在。該狀態下的相間乳化液流變性明顯。靜置的乳化液呈凝膠狀乳塊,攪拌后變成流體,停止攪拌,靜置一段時間后又恢復為凝膠狀乳塊,這一過程反復可逆進行。因此,相間乳化液采用攪拌方式恢復流動,難以實現兩相分離。若形成水包油乳化液,則結構趨于穩定。經機理分析[8],水相連續相中的硅膠聚合物支鏈連接,形成三維網狀結構,有機相液滴表面的固體微粒與膠體支鏈連接,進一步強化三維網狀結構,如圖2所示。該結構包裹隔離有機相液滴,形成結構障礙,使鑲嵌在此網狀結構中的有機相液滴移動阻力增大,無法聚結,硅膠聚合物對界面乳化液的穩定起重要促進作用。

對于水相連續作業條件下生成的界面污物,采用自然沉降法和機械攪拌法,處理效果不佳。對于此類界面污物,在實際生產中,采用離心法[10]和黏土(活性白土)處理法[11],處理效果良好。通常先采用離心機一次處理界面乳化液,高速旋轉離心力作用下,硅膠聚合物鏈接被打斷,三維網狀結構被破壞,釋放出被包裹的有機相。三相離心機可分離出界面污物中的有機相、水相及固相渣。離心處理的有機相再用活性白土進行處理,活性白土一般是高嶺土或蒙脫石,其表面帶有負電荷,可有效吸附界面污物中的渣相物質[11]。

對于水相連續作業產生的界面污物,依次采用離心處理及活性白土處理,然后對再生有機相與浸出液進行萃取,觀察其分相時間,試驗結果如表2所示。料液銅濃度為25.4 g/L,萃取時間為180 s,新有機相分相時間為35 s。數據顯示,再生有機相的萃取分相時間縮短,并最終與新有機相分相時間趨同,這說明經過2次處理后再生有機相恢復正常。

4 結論

高硅料液萃銅會產生大量的界面污物,對萃取作業造成不利影響。高硅料液萃銅宜采用有機相連續作業并及時處理界面污物,不宜采用水相連續作業。水包油結構的界面污物采用一次離心處理,經活性白土二次處理后,再生有機相恢復正常。

參考文獻

1 Xie Q H,LIU Y,CHEN Q J,et al.Failure and regeneration of hydroxyoxime in copper solvent extraction process:a review[J].Hydrometallurgy,2023,221:1-16.

2 Valenzuela-Elgueta J,Canovas M,Garcia A,et al.Electrocoalescence of emulsions in raffinate from the solvent extraction phase under AC electrical fields[J].Journal of Materials Research and Technology,2020(1):490-497.

3 何 建.一個典型銅萃取三相物處理技術應用實踐研究[J].世界有色金屬,2020(14):152-153.

4 張啟修,張貴清,唐瑞仁.萃取冶金原理與實踐[M].長沙:中南大學出版社,2014:406-409.

5 Her R K.The chemistry of silica[M].New York:Wiley,1979:48-49.

6 肖 立.銅萃取過程產生污物的原因分析[J].濕法冶金,1998(4):30-34.

7 鄭明臻,王瑞梅.銅萃取過程中三相絮凝物的生成與處理[J].中國有色冶金,2014(4):13-15.

8 劉曉榮,邱冠周,胡岳華,等.銅溶劑萃取O/W型乳化液的結構穩定性[J].中南大學學報(自然科學版),2005(6):929-932.

9 劉曉榮,邱冠周,胡岳華.固體微粒對溶劑萃取界面乳化的影響[J].金屬礦山,2004(5):42-45.

10 方 政.三相臥螺卸料沉降離心機在銅礦濕法冶煉中的應用[J].清洗世界,2022(3):196-198.

11 Awad A M,Shaikh S M R,Jalab R,et al.Adsorption of organic pollutants by natural and modified clays:a comprehensive review[J].Separation and Purification Technology,2019,228:1-39.

基金項目:國家重點研發計劃項目“銅鈷/鉬錸精礦冶煉分離提取關鍵技術、裝備與示范”(2022YFC2904505)。

作者簡介:姚現召(1983—),男,河南鞏義人,碩士,高級工程師。研究方向:銅鈷鎳等濕法冶煉生產。