大重量箱梁節(jié)段拼裝線形與架橋機變形協(xié)調(diào)研究

摘要:為了解決大重量箱梁節(jié)段拼裝線形與架橋機變形協(xié)調(diào)問題,文章以某高速鐵路56 m節(jié)段箱梁為背景,采用有限元模擬與荷載試驗相結(jié)合的方法,開展節(jié)段梁拼裝線形與架橋機變形協(xié)調(diào)研究,結(jié)果表明:架橋機數(shù)值模擬應(yīng)力結(jié)果與實測結(jié)果擬合較好;架橋機彈性變形數(shù)值模擬結(jié)果與實測結(jié)果最大偏差<4%;根據(jù)數(shù)值模擬結(jié)果,通過理論計算公式能夠得到吊桿調(diào)節(jié)量來進(jìn)行變形協(xié)調(diào)控制;這種節(jié)段梁拼裝線形與架橋機變形協(xié)調(diào)控制方法具有較強實用性。

關(guān)鍵詞:高速鐵路;節(jié)段拼裝;荷載試驗;數(shù)值模擬;變形協(xié)調(diào)

中圖分類號:U445.36

0 引言

架橋機節(jié)段拼裝技術(shù)具有自動化程度高,施工工效高,施工機械和人員配置少,施工不受地形限制,有利于環(huán)保等諸多優(yōu)點,近年來多應(yīng)用于梁式橋新建[1]、拆除重建[2]及特殊條件下施工[3]中。但在架橋機的使用過程中,也存在一些病害問題,主要表現(xiàn)為架橋機自身的結(jié)構(gòu)缺陷以及架橋機的彈性變形。針對架橋機自身的結(jié)構(gòu)缺陷,通過損傷識別[4-5]以及技術(shù)處置,能夠較好地克服。而彈性變形作為架橋機結(jié)構(gòu)的一種固有性質(zhì),其影響難以被消除,通常表現(xiàn)為節(jié)段梁變形與架橋機變形的難以協(xié)調(diào)[6]。此外,對于大跨度高速鐵路橋,由于跨度和節(jié)段自重進(jìn)一步提高,架橋機的彈性變形也會大幅增加,從而大大提升了節(jié)段拼裝過程中節(jié)段梁與架橋機的變形協(xié)調(diào)控制難度。

架橋機與節(jié)段梁的變形協(xié)調(diào)問題主要發(fā)生在兩個施工過程中:節(jié)段拼裝施工過程中節(jié)段梁拼裝線形與架橋機彈性變形的協(xié)調(diào);節(jié)段梁張拉預(yù)應(yīng)力發(fā)生體系轉(zhuǎn)換后,架橋機的彈性變形恢復(fù)與節(jié)段梁線形的協(xié)調(diào)。

針對后者的解決措施,任才等[6]采用數(shù)值模擬的方法驗證了整體落架法的有效性;余金江[7]以實際工程案例表明采用液壓缸對架橋機整體卸載能夠避免架橋機彈性恢復(fù)造成梁體次生病害。這說明該問題已有較為有效的解決措施。

而對于前者的解決措施,張興偉等[8]開展了預(yù)壓試驗,模擬實際節(jié)段拼裝情況來獲得架橋機最大彈性變形值,然后利用二次拋物線分配的理論方法計算吊桿吊掛高度,來控制節(jié)段梁與架橋機的變形協(xié)調(diào),但其荷載試驗僅對比了最大彈性變形值,試驗準(zhǔn)確度未得到驗證,其采用二次拋物線分配法獲得的架橋機彈性變形結(jié)果也有待商榷。

若節(jié)段拼裝施工過程中節(jié)段梁與架橋機的變形協(xié)調(diào)不能得到準(zhǔn)確控制,不僅會增大節(jié)段梁拼裝施工難度,還會造成節(jié)段梁拼裝后線形無法滿足要求。因此,有必要針對節(jié)段拼裝過程中節(jié)段梁與架橋機的變形協(xié)調(diào)計算控制方法開展研究。

目前,針對架橋機的數(shù)值模擬已有較廣泛的應(yīng)用[9-11],因此本文考慮采用數(shù)值模擬與荷載試驗相結(jié)合的方法開展研究。利用架橋機荷載試驗結(jié)果對數(shù)值模型進(jìn)行驗證,根據(jù)架橋機數(shù)值模擬彈性變形結(jié)果,利用吊桿調(diào)節(jié)量理論計算公式,計算得到架橋機吊桿調(diào)節(jié)量,通過調(diào)節(jié)吊干長度,實現(xiàn)節(jié)段梁與架橋機變形協(xié)調(diào)控制。

1 工程概況

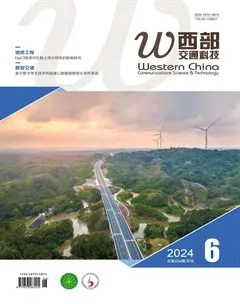

某高速鐵路56 m跨徑節(jié)段預(yù)制拼裝橋梁采用單箱、單室箱梁,如圖1所示,共分13個梁段,其中間11節(jié)標(biāo)準(zhǔn)梁段單節(jié)段重量為152 t,單跨總重約為2 000 t。如圖2所示,節(jié)段拼裝采用上行式移動架橋機整孔拼裝的施工方法。施工所用架橋機采用邁步縱移式,架橋機構(gòu)造形式為分層分節(jié)的三角形桁架結(jié)構(gòu),結(jié)構(gòu)材料采用高強度低合金結(jié)構(gòu)鋼Q460C。架橋機額定滿載懸掛能力為2 500 t,單節(jié)段最大起重量為200 t。

2 荷載試驗

2.1 加載方案

本次架橋機荷載試驗為靜力試驗,根據(jù)規(guī)范要求檢算荷載取為單跨梁總重的1.1倍(2 200 t)。試驗荷載直接采用節(jié)段梁配重(2 000 t)以及起重天車額外懸掛一節(jié)標(biāo)準(zhǔn)梁段(152 t)施加。其中,整孔懸掛梁段可等效為均布荷載,起重天車額外懸掛一節(jié)標(biāo)準(zhǔn)梁段可看作是集中力,當(dāng)集中力作用于跨中時最不利,架橋機跨度取56.2 m,則可計算架橋機控制截面的最大內(nèi)力效應(yīng)值如表1所示。

2.2 荷載效率系數(shù)檢算

規(guī)范《JTG-T J21-01-2015公路橋梁荷載試驗規(guī)程》[12]要求,靜載試驗中試驗荷載產(chǎn)生的最大內(nèi)力效應(yīng)值與檢算荷載產(chǎn)生的最大內(nèi)力效應(yīng)值應(yīng)能夠滿足式(1)荷載效率系數(shù)范圍:

式中:ηq——靜力試驗荷載效率系數(shù);

Ss——試驗荷載作用下某一檢驗項目對應(yīng)的加載控制截面的最大計算效應(yīng)值;

S′——檢算荷載產(chǎn)生的同一加載控制截面的最不利效應(yīng)計算值;

μ——按規(guī)范采用的沖擊系數(shù)。

分別取表1架橋機在試驗荷載和檢算荷載作用下的最大內(nèi)力效應(yīng)值代入式(1),計算靜載試驗荷載效率系數(shù)(沖擊系數(shù)取1)得:

靜載試驗荷載效率系數(shù)滿足規(guī)范要求,證明以上試驗荷載選取合理。

2.3 試驗監(jiān)測方案

架橋機拼裝完成后,應(yīng)前移至首孔待架孔位,分別在中間標(biāo)準(zhǔn)節(jié)段(4.6 m)的7~14號吊桿位置處設(shè)置撓度測點。通過有限元模擬可知,架橋機應(yīng)力最大值出現(xiàn)在支腿桁架位置處,因此在中、后支腿桁架上設(shè)置應(yīng)力測點。

在測點布置完成后,測量架橋機各測點的初始標(biāo)高H0。如圖3所示,將首孔箱梁的13個梁段利用吊桿逐一懸掛于架橋機上,利用起重天車吊裝3#梁段(提供集中荷載)至架橋機上,并行至架橋機跨中位置處。待變形穩(wěn)定后,重新測量架橋機各測點的標(biāo)高H1以及應(yīng)力測點的測試結(jié)果。逐一卸下各配重梁段后,測量架橋機各測點的標(biāo)高H2。

則可以計算架橋機彈性變形δ1以及非彈性變形δ2:

3 數(shù)值模擬

如圖4所示,為了驗證試驗結(jié)果的準(zhǔn)確性,采用Midas軟件建立有限元模型進(jìn)行數(shù)值模擬。模型采用梁單元進(jìn)行建立,支座處節(jié)點采用簡支約束,桿件之間為梁單元共節(jié)點剛性連接。采用均布荷載模擬整孔懸掛梁段配重加載,采用跨中施加集中力模擬起重天車吊裝節(jié)段梁在跨中配重加載。

4 變形協(xié)調(diào)

采用實際梁段進(jìn)行架橋機最不利工況預(yù)壓試驗,并與有限元模擬結(jié)果進(jìn)行擬合,使有限元模擬精度在可接受的范圍內(nèi)。然后根據(jù)有限元計算結(jié)果,開展節(jié)段拼裝線形與架橋機變形協(xié)調(diào)控制。控制方法主要根據(jù)架橋機的模擬變形數(shù)據(jù),考慮節(jié)段自重及吊桿長度后,通過調(diào)節(jié)吊桿長度來實現(xiàn)。由于架橋機非彈性變形可通過預(yù)壓消除,因此僅考慮彈性變形。如式(4)、式(5)所示,為吊桿長度調(diào)節(jié)量計算方法。

式中:Li——第i根吊桿長度調(diào)節(jié)量;

N——節(jié)段重量;

L0——吊桿初始長度;

As——吊桿截面積;

Es——吊桿材料彈性模量;

δi——第i根吊桿處架橋機彈性變形。

5 結(jié)果分析

5.1 應(yīng)力結(jié)果

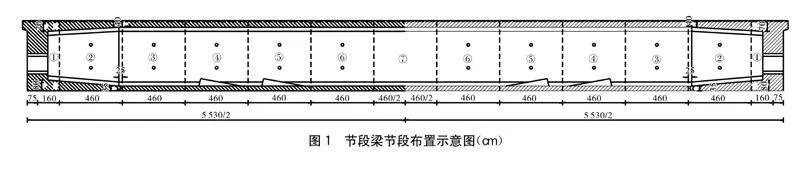

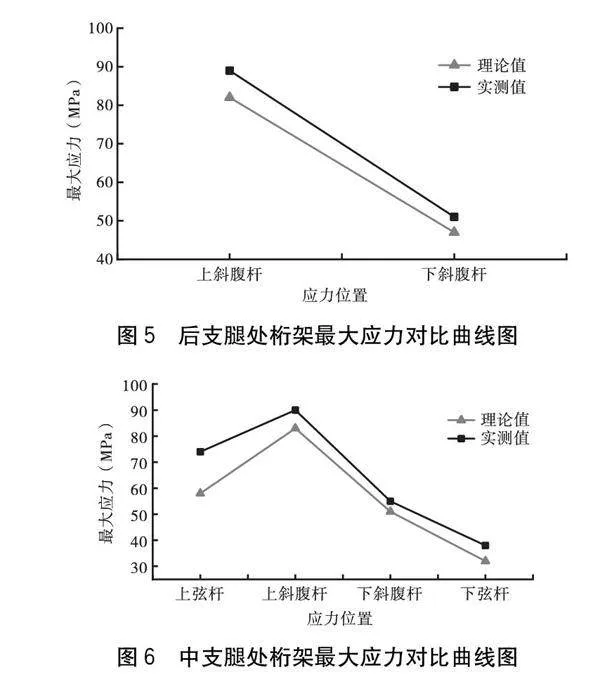

架橋機控制截面(中、后支腿處)桁架的應(yīng)力實測結(jié)果及數(shù)值模擬結(jié)果匯總?cè)绫?所示。

如圖5、圖6所示,分別為架橋機后支腿、中支腿處桁架最大應(yīng)力理論值與實測值對比圖。從對比結(jié)果可以看出,最大應(yīng)力實測值整體略大于理論值,這可能是因為相比理想化模型,實際結(jié)構(gòu)中難以避免存在初始缺陷,從而使得實測結(jié)果偏大。但不同位置最大應(yīng)力理論值與實測值的變化規(guī)律一致,數(shù)值偏差在可接受范圍內(nèi),理論結(jié)果與實測結(jié)果擬合較好,數(shù)值模擬合理可信。且無論是理論值還是實測值,結(jié)果均遠(yuǎn)小于結(jié)構(gòu)材料Q460C屈服強度(460 MPa)。

5.2 變形結(jié)果

如表4所示,為架橋機跨中段第7~14號吊桿的吊點位置處彈性變形實測值與理論值匯總。從匯總結(jié)果可以看出,理論值與實測值偏差率最大≤4%,說明數(shù)值模擬結(jié)果與實測結(jié)果擬合較好。圖7所示為架橋機彈性變形曲線對比圖。從圖中可以看出,架橋機理論計算彈性變形規(guī)律與實測變形規(guī)律一致,說明數(shù)值模擬結(jié)果合理可信,能夠指導(dǎo)實際施工開展節(jié)段梁拼裝線形與架橋機變形協(xié)調(diào)控制。

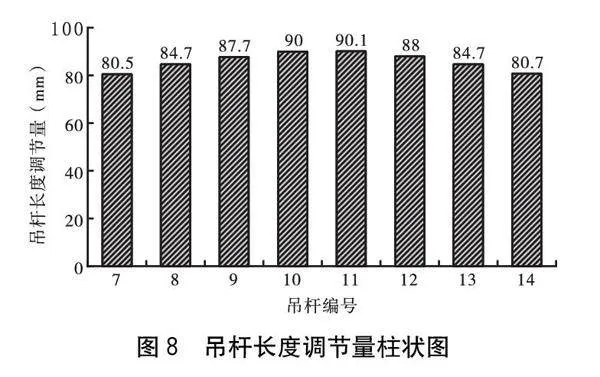

5.3 變形協(xié)調(diào)

圖8所示為不同吊桿調(diào)節(jié)量計算結(jié)果。根據(jù)前文有限元模擬架橋機彈性變形結(jié)果,利用式(4)、式(5)計算吊桿長度調(diào)節(jié)量,進(jìn)而通過調(diào)節(jié)吊桿長度來控制節(jié)段梁拼裝線形與架橋機變形協(xié)調(diào)。

6 結(jié)語

本文針對大重量箱梁節(jié)段拼裝線形與架橋機變形協(xié)調(diào)問題,利用荷載試驗與數(shù)值模擬相結(jié)合的方法展開研究,在保證數(shù)值模型可靠的前提下,根據(jù)數(shù)值模擬結(jié)果,利用理論計算公式得到吊桿調(diào)節(jié)量,從而對節(jié)段梁拼裝線形與架橋機變形協(xié)調(diào)進(jìn)行控制,并得到以下結(jié)論:

(1)架橋機數(shù)值模擬應(yīng)力結(jié)果與實測結(jié)果擬合較好,不同位置最大應(yīng)力變化規(guī)律一致。

(2)架橋機最大應(yīng)力結(jié)果≤100 MPa,遠(yuǎn)小于材料Q460C屈服強度。

(3)架橋機彈性變形數(shù)值模擬結(jié)果與實測結(jié)果規(guī)律一致,最大偏差<4%。

(4)根據(jù)數(shù)值模擬結(jié)果,通過理論計算公式能夠得到吊桿調(diào)節(jié)量來進(jìn)行變形協(xié)調(diào)控制。

(5)本文所述節(jié)段箱梁拼裝線形與架橋機變形協(xié)調(diào)控制方法具有較強實用性。

參考文獻(xiàn)

[1]顧金權(quán).高速鐵路架橋機過槽形梁架設(shè)施工技術(shù)[J].施工技術(shù),2017,46(5):83-86.

[2]肖 沖.架橋機更換既有鐵路橋梁施工技術(shù)[J].施工技術(shù),2019,48(9):114-116.

[3]張俊艷,代 宇,宋 飛.廣州地鐵高架橋用DP50/40型節(jié)段拼裝架橋機的研制與應(yīng)用[J].鐵道建筑技術(shù),2018(10):102-105.

[4]程 泳,陳士通,劉明偉,等.考慮支點高差的架橋機主梁結(jié)構(gòu)損傷識別方法[J].筑路機械與施工機械化,2017,34(8):119-123.

[5]陳士通,程 泳,許宏偉,等.考慮作業(yè)工況的架橋機主梁損傷識別研究[J].中國鐵道科學(xué),2019,40(3):44-53.

[6]任 才,吳東升.節(jié)段預(yù)制橋梁架橋機協(xié)作受力及吊桿拆除方法研究[J].橋梁建設(shè),2021,51(4):66-72.

[7]余金江.48 m節(jié)段預(yù)制拼裝箱梁架橋機彈性恢復(fù)的病害防治[J].鐵道建筑技術(shù),2017(5):49-52,56.

[8]張興偉,唐光啟.56 m簡支箱梁預(yù)制節(jié)段拼裝線形控制技術(shù)[J].施工技術(shù),2014,43(S1):120-122.

[9]郭永成,張勝利.架橋機結(jié)構(gòu)選型及主要結(jié)構(gòu)計算與安全性分析[J].建筑結(jié)構(gòu),2021,51(S1):2 365-2 368.

[10]袁智杰,茅建校,王 浩,等.步履式架橋機靜動力性能測試與評估研究[J].哈爾濱工程大學(xué)學(xué)報,2023,44(3):345-352.

[11]安志剛,梁志新,羅九林,等.高鐵1 000 t/40 m梁昆侖號架橋機結(jié)構(gòu)試驗研究[J].鐵道建筑技術(shù),2021(1):46-48,77.

[12]JTG/T J21-01-2015,公路橋梁荷載試驗規(guī)程[S].

收稿日期:2024-03-21

作者簡介:尹德龍(1987—),工程師,主要從事公路工程監(jiān)理工作。