基于不同開挖步距的隧道機械化施工圍巖穩定性分析

摘要:為研究不同開挖步距對隧道機械化施工圍巖穩定性的影響,文章利用FLAC 3D數值模擬軟件,對隧道K12+300~K18+600段不同開挖步距工況進行了模擬。結果表明:初支最大主應力在邊強與仰拱交界處,初支水平位移主要分布在拱頂和仰拱位置,其位移量為6 mm;二襯最大主應力主要分布于邊墻底部與仰拱交界處,豎向位移場主要集中在拱頂,并且位移場具有明顯的分段性;現場監測初支表面的豎直方向應力差值最大為0.5 MPa,二襯結構表面豎直方向應力隨開挖深度變化基本較為平緩,應力大小為0.1 MPa;為了提高施工效率,建議Ⅲ級圍巖施工過程中掌子面距二襯距離≤250 m,Ⅳ級圍巖施工中掌子面距二襯距離≤190 m。研究成果可為隧道機械化施工提供參考。

關鍵詞:數值模擬;開挖步距;現場監測;圍巖穩定;機械化施工

中圖分類號:U456.3+1

0 引言

隨著城市間交通干線及快速道路數量的急速擴展,尤其是在隧道大量建設時期,地質條件復雜的軟圍巖隧道數量不斷增加[1-2]。在此類隧道的施工過程中,通常采用鉆爆法施工。然而,傳統的鉆爆法施工(非機械化作業)存在施工效率低、施工人員多的問題,加上目前隧道圍巖和支護結構的應力分布和變形條件相對復雜,容易發生大變形、落石等事故,從而造成人員傷亡。在大斷面隧道機械化開挖過程中,開挖步距是決定大斷面隧道施工進度與控制施工安全的關鍵性因素,為了保證大斷面隧道機械化施工過程的可靠性和穩定性,有必要對大斷面隧道機械化施工過程開挖步距進行深入研究。

近年來,專家學者對隧道機械化施工開展了相關研究工作。詹勛業[3]對隧道大型機械化施工圍巖穩定性進行了分析,未支護隧道的安全系數為2.02,簡單初支隧道的安全系數為2.55,圍巖穩定性大幅提高。童建軍等[4]基于極限平衡法推導了3種超前支護措施下的三維掌子面穩定系數計算公式,提出了鄭萬高鐵隧道掌子面超前支護參數及初期支護參數,并通過工程應用,進一步證明了該參數的合理性及實用性。Li等[5]通過對鄭萬高速鐵路某大型機械化隧道圍巖壓力的監測,闡明了Ⅳ級、Ⅴ級圍巖條件下深埋隧道機械化施工過程中圍巖壓力的變化規律和分布特征,解決了Ⅳ級、Ⅴ級軟弱圍巖條件下連續機械化大斷面施工的難題。

然而,以上成果中,尚未見到施工步距對全斷面隧道機械化施工圍巖穩定性的研究。對此本文以湖北麒麟觀隧道K12+300~K18+600段為例,利用FLAC 3D數值模擬軟件,針對公路隧道Ⅲ級與Ⅳ級圍巖機械化全斷面施工合理步距進行了研究,并與現場實際監測數據進行了對比分析,提出了適用于現場實際公路隧道機械化全斷面施工安全控制步距,為同類全斷面隧道機械化施工提供了重要參考。

1 工程概況

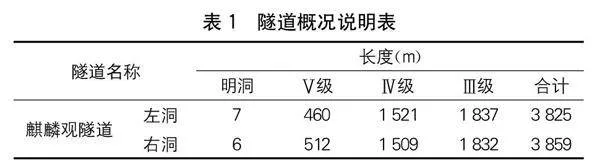

麒麟觀隧道左右洞均長約3.8 km,采用雙向開挖貫通形式推進,隧道概況說明見表1。擬建隧道穿越仁和坪東西向山脈的南段,地面高程一般510~1 275 m,大致呈兩級臺階狀的單面斜坡。山脈為一系列渾圓狀山丘呈東西向展布,隧道進口為溶蝕作用形成的溶蝕槽谷,出口侵蝕溝槽,進口段至山頂地表均出露三疊系嘉陵江組灰巖,隧道出口為頁巖。

隧道穿越東西向綿延的山脈,山脊為區域最高點,以該山脊為界,地表水分別向南北匯流。隧址區地勢呈明顯單面斜坡,并在770 m與1 060 m高程點附近有兩個相對平緩的溶蝕平臺,地表發育多條南北向溶蝕槽谷,整個隧址區地表水均向北徑流匯入南河。隧址區巖層經過了強烈的擠壓,巖體較破碎。總體而言,隧址區揭露地層為波狀單斜地層,巖層產狀為310°~340°,∠12°~70°。

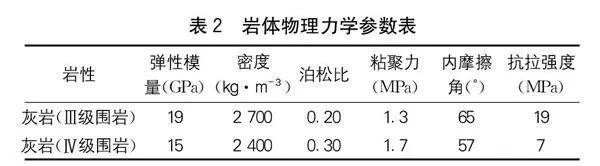

主線隧道穿越地層主要以砂巖、頁巖、灰巖為主。根據地表水文點觀察,結合地形地貌,巖性和構造條件判斷,隧道上方無大的地表水體,當地生產用水采用巨形蓄水池蓄存降雨后在旱季使用,大氣降雨多順坡匯流后滲入地下,因此該區地下水較發育,隧址區地下水主要以巖溶水為主,地下水的補給主要靠大氣降雨補給,排泄方式主要為暗河排泄、溶蝕裂隙滲流等。另外隧址區緩坡地帶坡麓有零星第四系覆蓋層,賦存有第四系松散孔隙水(上層滯水),水量小,由降水補給,季節性變化明顯,巖體的力學性質如表2所示。

根據隧道地質情況,現場采用超前地質預報對隧道掌子面進行實時監測,在標段內每25 m進行一次探測,一次范圍為掌子面前方30 m,前后兩次搭接長度>5 m。

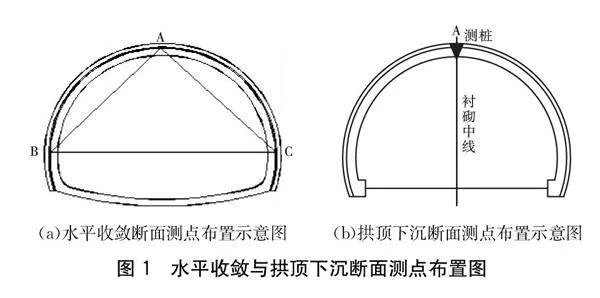

為了準確反映全斷面開挖施工隧道變形情況,對試驗段開展了水平收斂和拱頂下沉監控量測。試驗段內隧道變形監測沿隧道軸向每4 m或8 m埋設一個斷面,根據量測成果進行總結分析和調整,確保現場施工質量和安全。如圖1(a)所示,安裝水平收斂斷面測點時,在被測斷面上用風鉆機或沖擊鉆成孔,孔徑為40~80 mm,深度為20 cm,在孔中填塞水泥砂漿后插入收斂預埋件,盡量使兩預埋件軸線在基線方向上,上好保護帽,待砂漿凝固后即可進行監測。為了通過拱頂下沉監測了解斷面變化情況,判斷拱頂的穩定性,防止塌方,拱頂下沉量測點與周邊位移測點設在同一個斷面,測點布置如圖1(b)所示。

2 數值模擬

2.1 方案的建立

計算模型以隧道右線為背景,采用FLAC 3D數值模擬軟件,對該隧道試驗段K12+300~K18+600開展三維數值模擬,針對隧道不同圍巖條件下開挖步距等工況,采用3種不同開挖步距(90 m、190 m、250 m)進行模擬,分析不同步距工況下隧道拱頂及仰拱位移量變化,同時對隧道圍巖、初支和二襯的位移量和應力實時監測。為了更好地與實際監測相互對比,選取隧道開挖進深0 m、40 m、100 m、150 m、160 m、200 m、220 m、250 m、280 m、300 m處位置分別布置監測點分析。

2.2 隧道理論計算模型

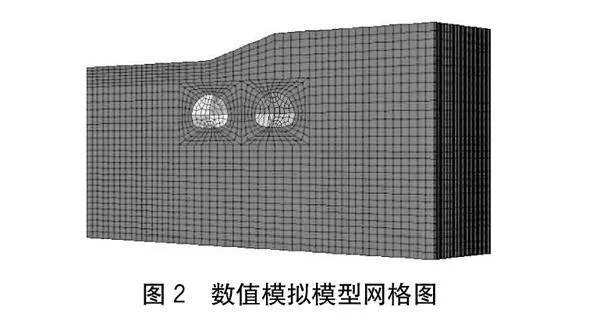

隧道開挖和支護工序與現場施工方案一致,采用全斷面開挖。模擬中取隧道洞周圍4倍洞徑左右或大于4倍洞徑范圍的圍巖作為分析對象,考慮對稱性,取隧道的一半進行模擬,計算坐標取水平方向為X軸,Y軸為取為沿隧道軸線方向,Z軸豎直向上為正。單元主要為六節點四面體單元,根據現場地應力測試情況及工程經驗,取側壓系數為0.65,邊界條件為四個側面及一個底面加法向位移約束,頂面為自由面,模型及網格剖分情況如圖2所示。

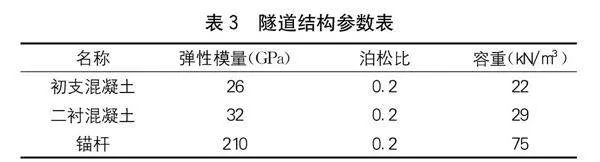

模擬中支護結構采用FLAC程序中的cable和liner單元來模擬,系統砂漿錨桿長4 m,間距1.2 m,初期支護噴層厚度20 cm,混凝土強度為C25,二次襯砌為30 cm厚的C30防水混凝土,隧道結構參數見表3。由于所模擬隧道洞身巖層穿越中風化灰巖地帶,故本構模型選取Hoek-Brown屈服準則,該塑性模型能夠較好反映灰巖各向同性性質,提供了一種可以解釋不斷變化的失效條件的屈服表示,在高應力狀態下,模型工作狀態與巖體開挖卸載過程幾乎相同。隧道支護部分采用Mohr-Coulomb本構模型,該模型與膠接粒狀混凝土材料特性較為貼合。

3 開挖步距數值模擬結果分析

3.1 開挖步距對初支受力與變形分析

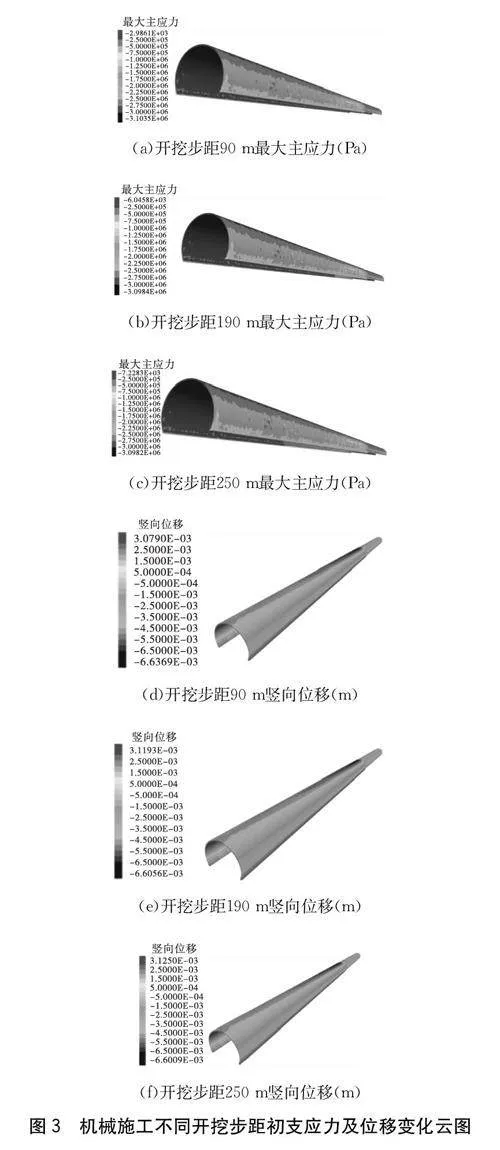

通過FLAC 3D軟件提取初期支護結構應力場和位移場如圖3所示。圖3(a)為開挖步距90 m下的主應力,初期支護應力最大處在邊墻與仰拱交界處,分析原因可能是初期支護的結構特點,在初期支護結構最下側表現出了明顯的應力集中現象。圖3(b)顯示了開挖步距190 m下的主應力,隨著開挖步距的增加至190 m,最大主應力處在邊墻與仰拱交界處,相比90 m開挖步距而言,拱頂的應力出現了明顯的增大。圖3(c)顯示了開挖步距250 m下的最大主應力,對比90 m和190 m開挖步距下的應力,可以看出,除了在拱頂位置處的主應力有一些變化外,應力同樣分布在左右邊墻處,并且最大主應力依舊在邊墻與仰拱交界處。

圖3(d)~(f)顯示了不同開挖步距下的豎向位移變化情況,從位移場的變化來看,初期支護豎向位移場主要集中在拱頂和邊墻以及邊墻與仰拱交界處,并且隨著開挖步距增加到190 m和250 m時,豎向位移并未出現明顯的變化。

綜上所述,各類開挖步距工況下,應力場分布較為類似,無明顯突出性差異變化,拱頂和左右邊墻的圍巖豎向荷載在此區域累積,造成應力場較大的現象出現。位移場方面,初期支護豎向位移場主要集中在拱頂和邊墻與仰拱交界處,且越靠近開挖掌子面區域,其豎向位移量越大,位移場云圖越突出集中。

3.2 開挖步距對二襯受力與變形分析

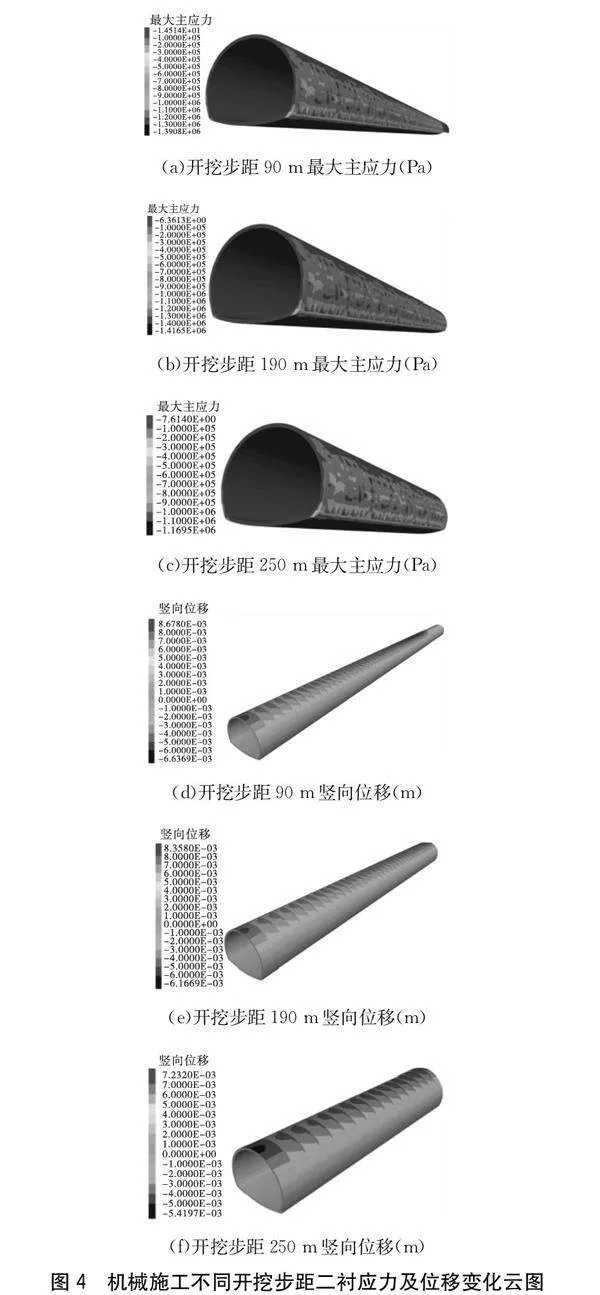

圖4(a)~(c)顯示了不同開挖步距下的主應力情況。由圖可知,最大主應力主要分布于邊墻底部與仰拱交界處,在二次襯砌結構最下側表現出了明顯的應力集中現象。原因主要是由于全斷面開挖完成初支階段之前,圍巖的主應力得到較大程度的釋放,最大主應力完成了由拱頂豎向應力到邊墻應力的轉移。隨著開挖步距的增大,最大主應力的范圍并未出現明顯的變化,依舊主要分布在邊墻底部與仰拱交界處。

圖4(d)~(f)顯示了不同開挖步距下的豎向位移,由圖可知,二次襯砌豎向位移場主要集中在拱頂,拱頂處的豎向位移要明顯大于邊墻底部與仰拱交界處,并且位移場具有明顯的分段性。

綜上所述,二襯結構應力場比初期支護的應力場范圍量值明顯減少,應力主要集中在邊墻底部與仰拱交界處,應力集中現象較為明顯。而位移場具有明顯的分段性,該分段性表現主要和二襯結構階段性支護有關。

4 試驗段現場監測數據分析

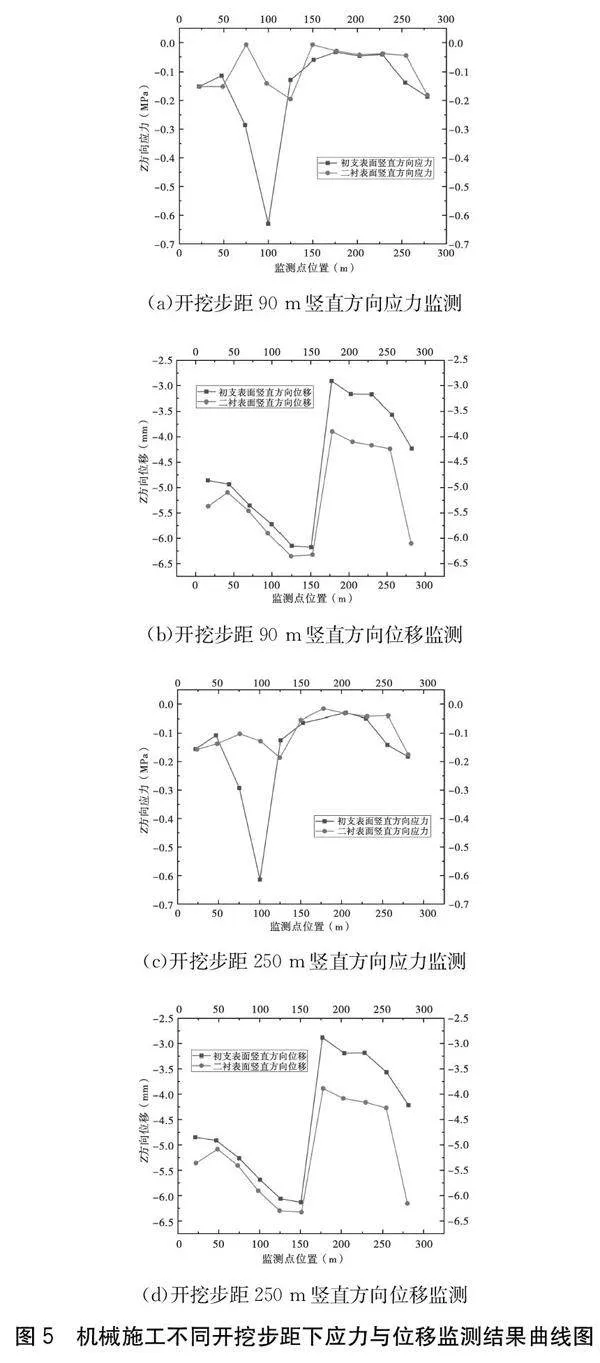

對初期支護和二襯結構進行數值監測,提取監測曲線如圖5所示。在不同開挖工況下(開挖步距90 m和250 m),初支表面的豎直方向應力隨開挖進深呈現應力增長-降低-平緩的趨勢,其應力差值最大為0.5 MPa左右。相對初期支護的受力狀態,二襯結構表面豎直方向應力隨開挖深度變化基本較為平緩,變化范圍較小,應力大小在0.1 MPa左右,隧道前側和尾部監測點的初支與二襯應力基本相同。從各類開挖工況的位移監測曲線來看,襯砌結構位移呈現增長-快速下降-增長的變化趨勢,與應力監測曲線變化較為類似,在160 m處監測點之前初支和二襯的位移量相差較小,而監測點在160 m之后,其位移量迅速降低至3 mm左右,該監測點處為最大位移變化,變化差值約3 mm。不同開挖步距情況下,隧道初支與二襯表面豎向位移相差較小,不同測點處的位移值變化相對穩定。

5 結語

本文以某隧道為背景,對試驗段開展了三維數值模擬的研究,研究了Ⅲ級與Ⅳ級圍巖機械化全斷面施工合理步距,并與現場實際監測數據進行了對比分析,為隧道安全施工提供了重要依據。得出以下結論:

(1)在數值模擬計算中,在不同開挖步距下,初期支護應力主要分布于左右邊墻的兩側,應力最大處在邊墻與仰拱交界處。并且隨著開挖步距由90 m增加到190 m,最大主應力依舊主要分布在左右邊墻處。對比不同開挖步距下的初支水平位移可以看出,左右邊墻的水平位移量無變化,位移量基本為零,拱頂和仰拱部分在豎直方向位移增長模式為劇增-平緩增長趨勢,其位移量在6 mm左右。

(2)對比不同開挖步距下的二襯應力及位移變化情況,最大主應力主要分布于邊墻底部與仰拱交界處,在二次襯砌結構最下側表現出了明顯的應力集中現象。二次襯砌豎向位移場主要集中在拱頂,拱頂處的豎向位移要明顯大于邊墻底部與仰拱交界處,并且位移場具有明顯的分段性。

(3)通過對初期支護和二襯結構進行現場監測,初支表面的豎直方向應力隨開挖進深呈現應力增長-降低-平緩的趨勢,其應力差值最大為0.5 MPa左右。二襯結構表面豎直方向應力隨開挖深度變化基本較為平緩,應力大小在0.1 MPa左右。

(4)為滿足施工組織需要,提高機械化作業施工效率,建議該隧道在Ⅲ級圍巖條件下開挖時,圍巖掌子面距二襯距離≤250 m。Ⅳ級圍巖條件下,建議掌子面距二襯距離≤190 m。試驗段施工的成功為隧道剩余里程的建設打下了基礎并為同類隧道的施工提供了可參考的施工經驗。

參考文獻

[1]楊世強.高地應力軟巖隧道變形控制設計與施工技術研究[J].運輸經理世界,2020,12(18):64-69.

[2]羅春雨,錢志豪,劉富華,等.基于流固耦合效應的高地應力軟巖大變形隧道開挖穩定性分析[J].施工技術,2023,24(16):43-51.

[3]詹勛業.大型機械施工時隧道圍巖穩定性分析[J].橋隧工程,2023,27(5):127-132.

[4]童建軍,劉大剛,張 霄,等.大斷面隧道機械化施工支護結構設計方法:以鄭萬高鐵湖北段隧道為例[J].隧道建設(中英文),2021,41(1):20-27.

[5]Li Yu,Nie Yang.Study of Measurement and Distribution Characteristics of Surrounding Rock Stress of Large Cross-sectional High-speed Railway Tunnel with Mechanized Construction[J].Tunnel Construction,2020,38(8):1 303-1 310.

收稿日期:2024-03-03

作者簡介:覃 彬(1984—),工程師,研究方向:橋梁隧道監管。