分銀爐冶煉渣的多金屬綜合回收工藝研究及應用

摘要:試驗以鉛陽極泥火法冶煉分銀爐產出的銅鉍渣和碲堿渣為研究對象,采用NaCl-H2SO4浸出體系,利用鉛冶煉生產廢水進行銅鉍渣的濕法冶煉研究及工業化應用驗證。結果表明,采用NaCl-H2SO4浸出體系,可以有效回收銅鉍渣中的有價元素。該濕法冶煉系統兼具處理碲堿渣的能力,實現分銀爐渣中有價元素的高效、清潔綜合回收。

關鍵詞:分銀爐;冶煉渣;多金屬;綜合回收;銅鉍渣;碲堿渣

中圖分類號:X758 文獻標識碼:A 文章編號:1008-9500(2024)05-000-03

DOI:10.3969/j.issn.1008-9500.2024.05.001

Research and Application of Multimetal Comprehensive Recovery Process for Smelting Slag of Silver Separation Furnace

WANG Baosheng1, LI Guangsheng2, LIU jianjie1, ZHU Xingfu2, GAO Tengyue2

(1. Chifeng Shanjin Silver and Lead Co., Ltd., Chifeng 025450, China;

2. Metallurgical laboratory branch of Shandong gold mining technology Co., Ltd., Yantai 261400, China)

Abstract: Taking the copper bismuth slag and tellurium alkali slag produced by the lead anode mud pyrometallurgical silver separation furnace as the research objects, this experiment uses the NaCl-H2SO4 leaching system, and uses lead smelting production wastewater to conduct research on wet smelting of copper bismuth slag and industrial application verification. The results indicate that the NaCl-H2SO4 leaching system can effectively recover valuable elements from copper bismuth slag. This wet smelting system has the ability to process tellurium alkali slag, achieving efficient and clean comprehensive recovery of valuable elements in silver separation furnace slag.

Keywords: silver separation furnace; smelting slag; multimetal; comprehensive recovery; copper bismuth slag; tellurium alkali slag

采用火法冶煉工藝處理鉛陽極泥時,其分銀爐冶煉工序主要負責去除粗銀中鉍、銅和碲等雜質元素,產出銅鉍渣和碲堿渣[1]。兩種渣富含有價金屬元素,含銀量較高,必須采用適當的工藝進行回收處理。其中,銅鉍渣的處理可分為火法冶煉[2]和濕法冶煉[3]兩種工藝,而碲堿渣多采用濕法浸出工藝回收碲元素,獲得TeO2并可通過提純電積得到金屬碲[4]。

銅鉍渣采用火法冶煉工藝處理時,預先去除鉛、銻等雜質元素,獲得銀銅鉍合金,然后加入黃鐵礦造渣去除銅元素,獲得的含銅礦渣外售。剩余銀鉍合金利用真空爐分餾,獲得合格的粗鉍和富銀產品[5]。相較銅鉍渣濕法處理工藝而言,火法冶煉工藝較為復雜,含銅礦渣中銀含量較高,貴金屬流失嚴重。濕法冶煉工藝根據浸出用酸種類的不同,可大致分為硝酸和鹽酸兩種浸出體系[6]。采用硝酸體系浸出時,有價元素分離回收工藝較為復雜,且氮氧化物廢氣難以處理,Pt、Pd等貴金屬也無法有效回收。利用鹽酸體系浸出銅鉍渣時,生產過程廢水排放量較大,藥劑成本高,與綠色清潔冶煉的行業發展理念相違背。

結合鉛冶煉企業可自產硫酸的便利條件,采用NaCl-H2SO4濕法體系替代現有鹽酸浸出體系處理銅鉍渣,并且直接利用鉛冶煉生產廢水進行冶煉,不新增廢水排放量。該濕法冶煉系統兼具處理碲堿渣的能力,可實現一套系統多種應用,節約大量設備投資,提高生產的靈活性。通過試驗研究和工業化應用驗證,最終成功實現分銀爐渣中有價元素的高效、清潔綜合回收。

1 試驗部分

1.1 冶煉渣原料

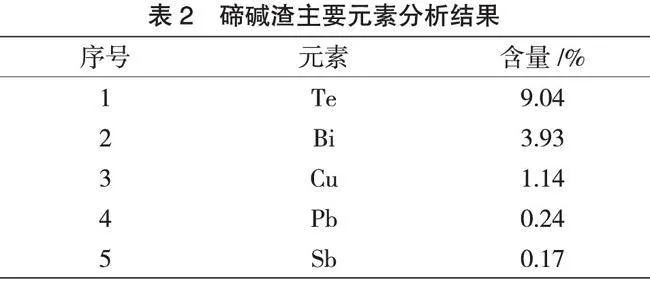

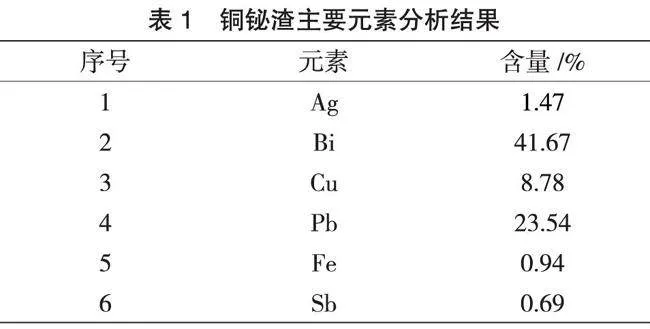

銅鉍渣和碲堿渣均取自內蒙古某鉛冶煉企業,其多元素分析結果分別如表1和表2所示。銅鉍渣中的Bi、Cu是該濕法冶煉工藝主要回收的目標元素,Pb、Ag則主要殘留在冶煉渣中,返回分銀爐火法冶煉工序。碲堿渣中主要回收的目標元素為Te,其余有價元素隨浸出渣返回火法冶煉工序綜合處理。

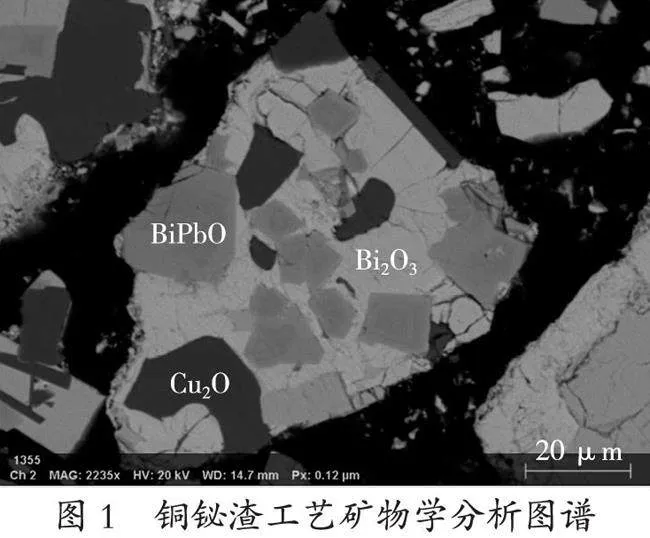

根據工藝礦物學和X射線衍射分析結果,銅鉍渣中,銅主要以氧化亞銅渣相的形式存在,鉍主要以鉍鉛氧化渣的形式存在,其鉍含量占比達到82.47%。碲堿渣中,碲元素主要以亞碲酸鈉(可溶)的形式存在。銅鉍渣的工藝礦物學分析圖譜如圖1所示。

1.2 試驗用水

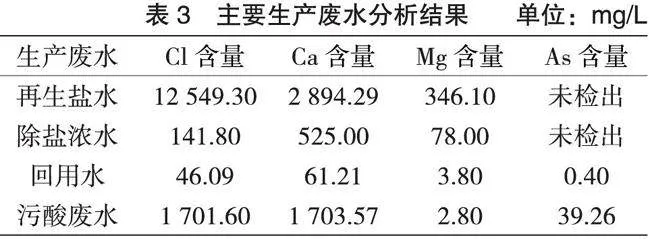

鉛冶煉生產過程中會產生大量酸性廢水。采用該鉛冶煉企業的多種生產廢水進行相關試驗。主要生產廢水的分析結果如表3所示。數據顯示,再生鹽水Cl含量較高,可用于銅鉍渣的浸出和洗滌。生產中,再生鹽水直接外排,進入煙化爐沖渣,因此直接取用再生鹽水不會對原有水循環系統產生干擾。除鹽濃水雜質含量較低,可視為清水,用于產品的水洗和碲堿渣的浸出。污酸廢水pH為1.45,Cl含量較低,可用于BiOCl的酸洗。

1.3 試驗方法

采用恒溫水浴磁力攪拌器進行銅鉍渣和碲堿渣的浸出工藝試驗研究,利用濃度5%的NaClO3溶解調節浸出電位。浸出結束后,濾液分別采用NaOH和濃H2SO4調節pH,水解回收有價金屬元素。銅鉍渣浸出液水解后,余液采用鐵粉置換工藝進行銅元素的回收。

2 結果與討論

2.1 銅鉍渣冶煉試驗

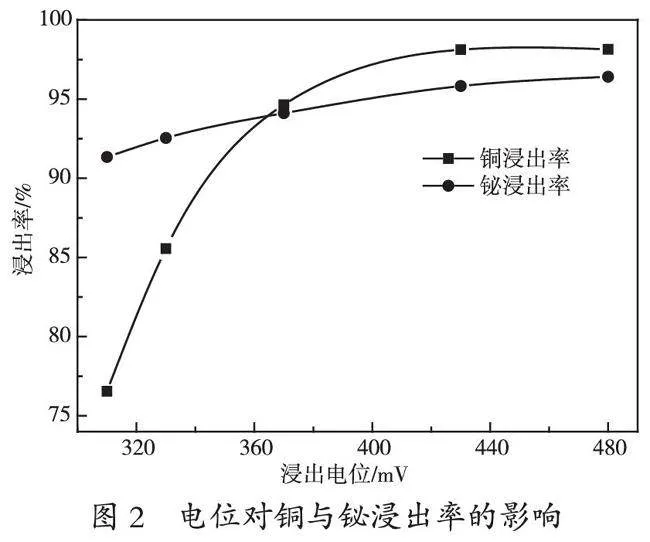

NaCl濃度為4 mol/L,浸出溫度為80 ℃,液固比為5∶1時,調節濃硫酸用量,將浸出終點pH控制在0.2~0.3。試驗發現,電位對銅鉍渣的浸出有明顯影響,結果如圖2所示。隨著浸出電位的升高,銅的浸出率明顯提高,最終確定浸出電位宜維持在440 mV。

在該浸出條件下,分別采用清水和污酸廢水進行銅鉍渣的浸出,結果如表4所示。

浸出液采用NaOH調節pH至2.5時,水解產物BiOCl中Bi含量達到68.21%,溶液中殘留的Bi含量降至0.32 g/L。水解后液體采用鐵粉置換回收銅,其回收率超過95%。浸出后,銅鉍渣中的銀主要留存在浸出渣中,其銀含量可達2.68%,銀的回收率超過85%。

2.2 碲堿渣冶煉試驗

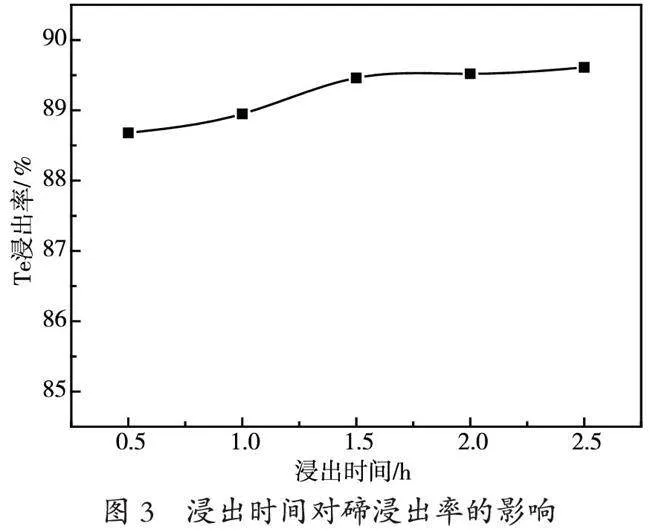

在碲堿渣樣品粒度0.3 mm、浸出液固比3∶1和浸出溫度70 ℃的條件下,考察浸出時間對碲浸出率的影響,結果如圖3所示。浸出時間為1.5 h時,Te的浸出率達到89.46%。繼續延長浸出時間,浸出率提升不明顯。最終浸出渣的產率為11.04%,渣中Te含量為8.66%,浸出液中Te含量達到26.83 g/L,Te的浸出率達到89.40%。碲浸出液加入濃硫酸,水解沉碲,當水解pH為7.5時,Te水解回收率超過98%,此時水解尾液中殘余的Te含量小于0.5 g/L。

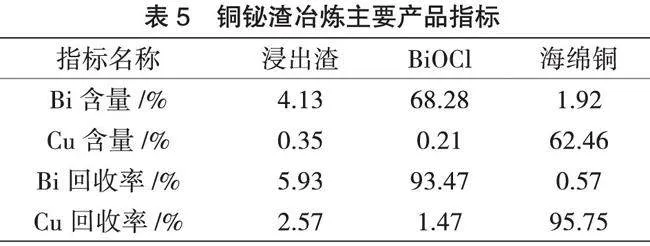

2.3 工業化生產驗證

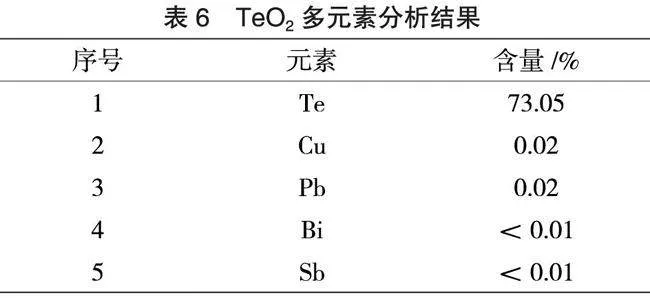

以NaCl-H2SO4濕法浸出工藝為基礎,設計建成日處理銅鉍渣2 t的濕法冶煉生產線。該生產線完全采用現有生產廢水進行銅鉍渣的冶煉,經1年多的生產運行檢驗,各項工藝指標穩定,其主要產品指標如表5所示。采用銅鉍渣濕法冶煉生產線,調整工藝參數,可同時進行碲堿渣的冶煉,生產過程中所得TeO2成分如表6所示。生產所得TeO2中,Cu、Pb的雜質含量極低,Te含量為73.05%,達到產品銷售指標要求,Te的冶煉回收率最高可達86.42%。

3 結論

采用NaCl-H2SO4濕法體系,可以有效處理分銀爐銅鉍渣。工業化應用中,鉍和銅的回收率分別可超過93%和95%。采用生產廢水進行銅鉍渣濕法冶煉,對生產指標無不良影響。該濕法冶煉系統兼具處理碲堿渣的能力,碲的冶煉回收率大于85%。總體來看,分銀爐渣中有價元素得到高效與清潔的綜合回收。

參考文獻

1 何云龍,徐瑞東,何世偉,等.鉛陽極泥處理技術的研究進展[J].有色金屬科學與工程,2017(5):40-51.

2 王立新,張善輝,崔家友,等.粗鉍合金真空精餾技術在恒邦冶煉公司的應用[J].黃金,2020(6):62-64.

3 高騰躍.鉍冶煉渣NaCl-H2SO4體系浸出綜合利用研究[J].中國資源綜合利用,2019(11):23-25.

4 房孟釗.從綜合渣中回收碲的工藝研究及應用[J].中國有色冶金,2021(4):91-95.

5 許 帥,宋冰宜,蔣文龍,等.銅鉛銀合金真空蒸餾回收銀的研究[J].真空科學與技術學報,2015(8):1011-1016.

6 劉 巍,蔣訓雄,蔣 偉,等.從分銀渣的鹽酸浸出液中回收和制備氧化鉍[J].有色金屬(冶煉部分),2014(11):60-62.