馬鈴薯種薯自動切塊機及其關鍵部件設計與研究

殷 喬,成 娟*,貢 軍

(1.合肥工業大學儀器科學與光電工程學院,安徽合肥 230036;2.中聯農業機械股份有限公司,安徽蕪湖 241000)

0 引言

馬鈴薯是由塊莖繁殖的作物,為了增加種薯與外界的接觸面積,通常會對種薯進行切割,以促進種薯與種薯內部的氧交換,從而使種薯提前打破休眠并發芽[1]。

當前對于馬鈴薯的切塊主要通過視覺識別并設計切塊刀具切塊,Han等[2]嚴研制了一款小型馬鈴薯種薯切塊機,多組不同切刀對應多組切割板,種薯固定在切割板的切割刀上,壓板向下移動,可以在一次切分動作中,一次性縱向切分多個種薯,該機結構簡單,適合小型種植戶,但操作繁瑣,仍需人工排列種薯。楊添璽[3]設計了一款帶有芽眼識別功能的馬鈴薯種薯智能切塊機,該機器首先對機械部分進行了設計,然后進行芽眼的識別,最后根據芽眼的分布情況實現對種薯的切塊,并提出了一種切種決策機制,芽眼的綜合識別率達到97.33%,但也具有裝載過程需要手動進行、耗時費力等問題。祝珊[4]設計了一款定向排列縱橫切分馬鈴薯種薯切塊機,這款切塊機有效提升了切塊效率,在機器上綜合實現了輸送、清洗、分類、排列、消毒、除雜等多種功能,但該設備同樣沒有芽眼識別功能。

以上幾種方法多是根據圖像對種薯幾何特征進行測量切塊,對芽眼的研究相對較少,因此本文設計一種馬鈴薯自動切塊機,可以自動完成對種薯的進料、穩定中心、芽眼監測、切割及消毒分類等操作,以促進馬鈴薯種植的全程機械化。

1 自動切塊機總體設計

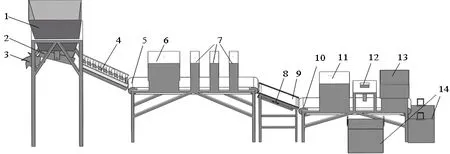

根據切塊機結構特點、傳動要求以及對傳動方式的選擇等方面綜合考慮,將馬鈴薯種薯切塊機的結構部分分為六個子模塊進行設計[5-6],分別是種薯進料裝置、穩定中心裝置、檢測識別裝置、切割裝置、分類機構、薯塊收集裝置,整體結構如圖1所示。

圖1 自動切塊機整體結構

工作原理:工作人員將馬鈴薯種薯放置進料斗中,料斗設計為棱錐體結構,受重力作用種薯通過下方出料口落入進料板內,棘輪安裝在料斗支架上,并設計成六齒結構,通過棘輪實現進料板的反復運動,進而控制出薯頻率,種薯從料斗出來后進入篩選定位輥輪,由于輥輪中存在空隙,所以篩選出體積較小,不需要切塊的種薯,使得滿足切塊大小的種薯經輥輪滾落后,可以平穩放置于輸送帶中間供下一步視覺識別。隨著輸送帶的傳輸,種薯首先經過芽眼檢測裝置對種薯上的芽眼進行檢測,并輸出控制指令到切割刀具,切割刀具檢測到種薯到達刀具下方位置后,根據識別的控制信號選擇三種刀具中的某一種進行切割,切割完成后,到達振動下料板進入第二級輸送帶,第二級輸送帶上的芽眼識別裝置首先對切塊的質量進行識別劃分,當識別出薯種的生命力較低或切割出的薯種不合格,便輸出信號來控制撥動裝置將薯種撥到輸送帶的另一側,并且落入收集器中,通過此種方式實現對薯種的分類。最后通過自動噴藥裝置對合格的薯種進行噴藥處理,并落入末端合格薯種的收集器中。

2 關鍵部件結構設計

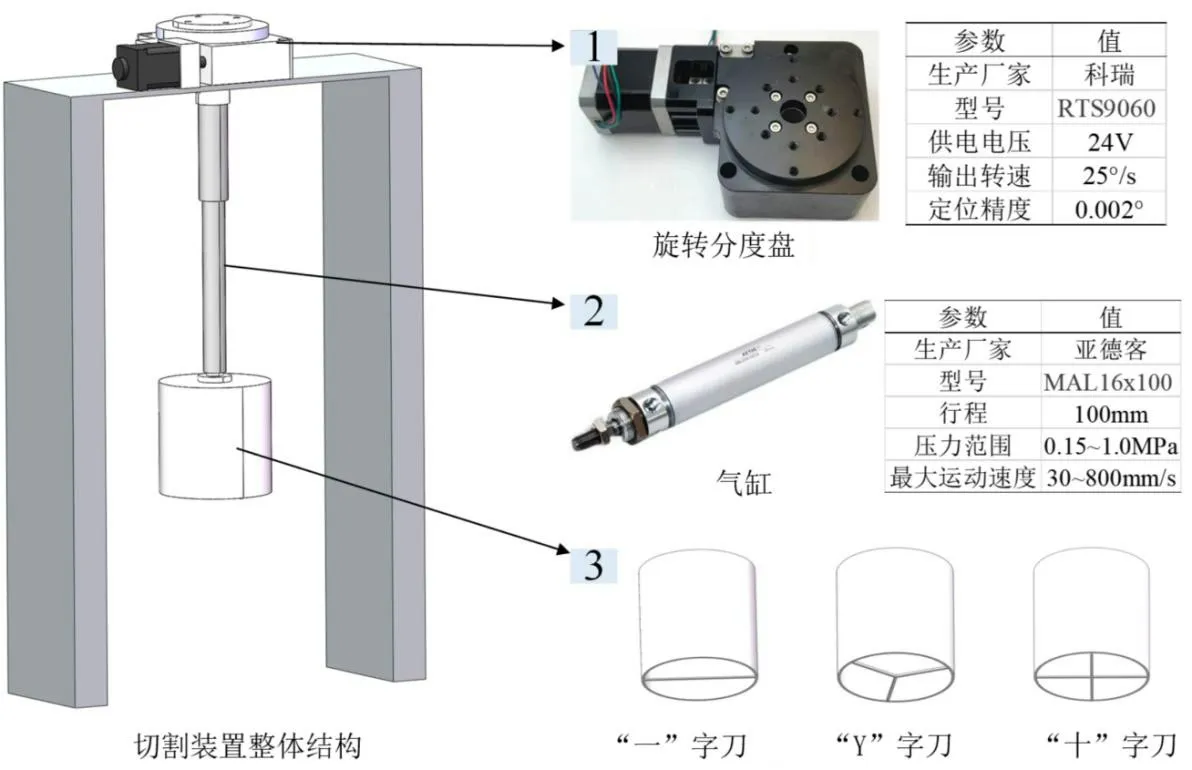

切割裝置包括旋轉機構、傳動機構及切刀三部分,如圖2所示。其中,旋轉機構采用中空旋轉分度盤,由步進電機轉動并通過蝸輪蝸桿的方式驅動旋轉平臺的中軸進行旋轉,該裝置內置角度閉環,通過RS485通信方式進行控制旋轉中軸在360°內進行精確旋轉,精度可達0.002°;傳動機構用來控制切刀的上下伸縮,為刀具提高切削力,完成對馬鈴薯的切割。本設計采用常見的氣缸作為馬鈴薯種薯切塊的傳動部件,最大行程100 mm,滿足對土豆的切割工作,并通過底部螺紋與旋轉平臺的中空軸連接在一起,當旋轉機構旋轉時,可帶動傳動機構及刀具的旋轉從而達到目標切割角度。

圖2 切割裝置結構圖

種薯切刀結構設計主要包括刀杯、刀刃,其中圓筒型刀杯主要對刀刃起到支撐作用,直徑為100 mm,遠大于種薯的直徑,防止馬鈴薯切塊后卡進杯壁內無法掉落,采用鋼絲作為刀刃,取代了傳統的刀片,可有效解決粘刀的問題。根據馬鈴薯的大小、形狀等因素,將刀具分為3組,第一組刀具形狀呈一字狀排列,第二組刀具形狀呈120°圓周排列,第三組刀具形狀呈90°圓周排列。切割裝置將根據檢測識別裝置傳來的切割信號選擇合適的刀具,對馬鈴薯種薯進行切塊,分別將其切成兩塊、三塊和四塊。

3 種薯芽眼視覺識別系統設計

3.1 檢測識別裝置

種薯檢測識別裝置包括圖像采集裝置和圖像分析裝置[6-7],圖像采集裝置的攝像頭采用邁迪微視USB 2.0接口的工業相機,相機最大分辨率為1280×960,幀率為27FPS。圖像分析裝置由工業控制計算機實現,其輸入端與種薯檢測相機連接,接收來自相機采集的種薯圖像信息,并進行圖像處理,包括芽眼檢測、種薯大小檢測、切刀選擇以及切刀旋轉角度計算,最后傳送至切割控制器[5]執行切割種薯操作,保證切割完成后的薯塊至少保留一個芽眼。

3.2 檢測原理

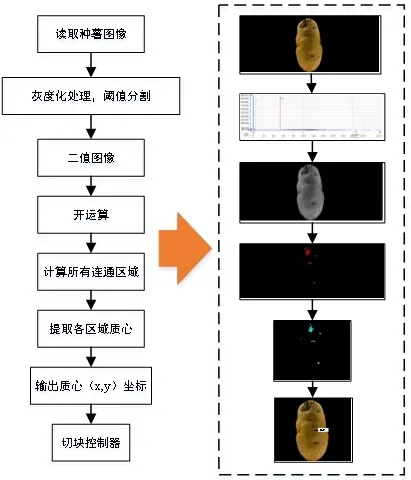

利用HALCON軟件進行目標識別實現對馬鈴薯芽眼的檢測,檢測流程如圖3所示。其檢測過程主要包括兩個變量,即圖像變量和控制變量,其中圖像變量包括Image、GrayImage、Regions、RegionOpening、ConnectedRegions、ImaAmp、ImaDir,即實現讀取圖片、圖像灰度化、閾值調節、區域合并、提取質心、提取輪廓;控制變量包括Area,Row,Column,即芽眼的面積和橫縱坐標。

圖3 芽眼識別流程圖

在馬鈴薯種薯的切塊決策中,需要通過馬鈴薯的質心與芽眼質心相連來確定刀具是否需要旋轉以及旋轉的角度,所以需要對馬鈴薯芽眼的質心進行提取。利用connection算子計算并運算處理后的圖像中所有連通的區域,在利用area_center算子計算所有區域的質心,即為各芽眼質心,得到芽眼面積、橫坐標、縱坐標,同樣利用area_center算子計算閾值分割后Regions中的圖像,即可得到種薯的質心位置。

4 種薯切種策略

4.1 切刀轉動方案設計

根據識別后的馬鈴薯芽眼數與要分割的區域塊數的多少,可將切刀的轉動方案分為如下三種:

方案一:種薯芽眼數小于要分割的區域塊數時,為了盡可能使更多的馬鈴薯種塊上含有芽眼,則對能檢測到的馬鈴薯芽眼進行分散切塊。

方案二:種薯芽眼數等于要分割的區域塊數時,芽眼會均勻地落在各分割區域內,為了盡可能保證每一塊芽眼的養分均衡,每一種薯種切刀需要旋轉的角度都不同。

方案三:種薯芽眼數大于要分割的區域塊數時,需要選取圖像中與分割區域一樣數目的優質較大芽眼,進行分割切塊,因為較大的芽眼需要消耗較大的養分。

4.2 切刀旋轉角度

設種薯圖像中每個芽眼的面積為Ai,每個芽眼質心的位置為P(xi,yi),i=1,2,3,……n,i為每一個馬鈴薯種上被標記的馬鈴薯芽眼的數目,則每個馬鈴薯芽眼的信息為R(Ai,P)。

當切刀需要根據最大的兩顆芽眼的質心確定中心點的位置進行旋轉時,質心中點坐標(a,b)的計算公式為:

式中,a—最大兩顆芽眼中心點的橫坐標;

b—最大兩顆芽眼中心點的縱坐標;

xmax1—第一顆芽眼質心的橫坐標;

xmax2—第二顆芽眼質心的橫坐標;

ymax1—第一顆芽眼質心的縱坐標;

ymax2—第二顆芽眼質心的縱坐標。

轉角θ的計算方式為:

式中,θ—切刀需要轉動的角度。

5 試驗分析

5.1 試驗方案

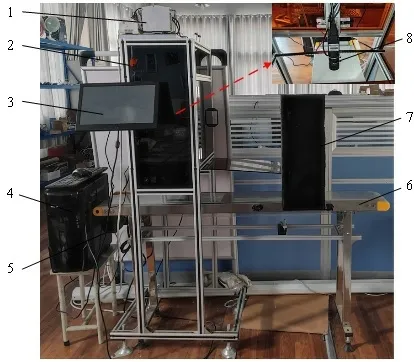

為了驗證本設計的馬鈴薯種薯自動切塊機的性能,首先搭建馬鈴薯種薯切塊平臺,如圖4所示,分別放置大小質量及芽眼數不一樣的種薯,通過相機識別后,自動選擇刀具并計算旋轉角度進行切塊,然后觀察薯種的切塊質量。

圖4 馬鈴薯種薯自動識別切塊機實物圖

5.2 試驗結果分析

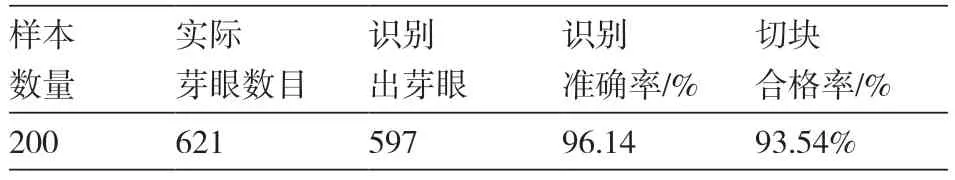

試驗結果如表1所示,可以看出:對于200個大小質量及芽眼數不一樣的種薯,人工判別實際芽眼數目為621個,通過本設計的馬鈴薯自動切塊機的圖像識別系統識別出597個,識別準確率達96.14%,識別后發送切塊指令到種薯切割裝置進行切塊操作,切塊合格率為93.54%。以上數據表明該種薯切塊機可較好地完成對種薯的芽眼識別及切塊操作,滿足種薯切塊作業要求。

表1 種薯芽眼識別切塊試驗參數

6 結論

本文通過對機械結構、芽眼識別、切種決策三個部分的綜合考慮,經設計計算,設計了一種馬鈴薯種薯切塊機,能夠完成對馬鈴薯種薯的分類、識別、切塊、消毒等功能,實現了馬鈴薯切塊機械化,該切塊機芽眼識別率達96.14%、切塊合格率達93.54%,可以提高切塊效率、保證種薯切塊質量、減少人工的投入、降低制種成本、促進馬鈴薯種植的全程機械化。