汽車總裝車間物流配送仿真及優(yōu)化研究

包偉偉BAO Wei-wei;董方岐DONG Fang-qi;邢曉威XING Xiao-wei

(中汽研汽車工業(yè)工程(天津)有限公司,天津 300300)

0 引言

對處于規(guī)劃階段或者運營階段的工廠物流配送方案的規(guī)劃和優(yōu)化問題,可通過離散系統仿真方法對其開展相關的性能指標評價[1],具體可以對物流方案[2]、庫存水平[3]、設備參數[4]等設計指標進行驗證與優(yōu)化,用于指導和優(yōu)化設計方案。汽車工廠總裝車間具有生產節(jié)拍高、生產工序及流程復雜、物料配送的準時化和齊套化要求高等特點[5],存在故障停機、缺料或等料等隨機因素的影響,車間平面布局、物料庫存容量設計和物流配送方案的優(yōu)劣將直接影響整個車間及至整個工廠的生產效率和成本,本文采用Automod 仿真軟件對汽車總裝車間的物流配送場景進行仿真優(yōu)化研究。

1 研究背景

1.1 總裝車間物流規(guī)劃整體概述

某汽車企業(yè)總裝車間的物流規(guī)劃包含到貨驗收、卸貨轉運、入庫上架、分揀備料、投料上線5 個模塊,到貨驗收至分揀備料模塊均由庫存管理系統WMS 管控過程數據集信息,投料上線采用物料拉動系統LES 呼叫拉動任務單的方式,數據信息源頭均為信息系統發(fā)起。

1.2 物料分類及配送拉動方式

該總裝車間物料及配送方式分為四種:大件采用順序上線JIS 模式、中小件采用成套上線SPS 模式、中大件采用“1 物流”(投料形式為貨架且線邊只能存放1 個貨架的物料)模式、小件采用雙箱物流模式。所有物料均由LES系統呼叫上線,呼叫指令傳達方式分為兩種,JIS 和“1 物流”通過線邊軟按燈來呼叫,雙箱物流和SPS 分揀區(qū)通過生產拉動系統PPS 自動呼叫,其中第一種方式需要精確計算按燈提前期,以確保呼叫及時性、準確性。

1.3 生產現狀及存在問題

在“1 物流”的情況下,線邊位置不滿足雙箱,物料只能存放1 貨架,為了不影響生產正常運行,需要人工計算每種物料的呼叫提前期(即每個物料的呼叫拇指數,在到達拇指數后通過軟按燈或觸摸屏呼叫后投料人員即時投料),經過一定周期的積累形成提前期約定,不同產能節(jié)拍下的需重新計算。具體問題如下:①線邊物料的呼叫提前期計算復雜,還需要在不同產能節(jié)拍進行適時調整,多憑經驗判斷;②投料員接收呼叫信息之后,無法判斷等待組單期,只能及時投料,存在大量的單筐投料情況,導致配送工時浪費和配送車輛的利用率低。

2 仿真目標與仿真輸入

2.1 仿真目標

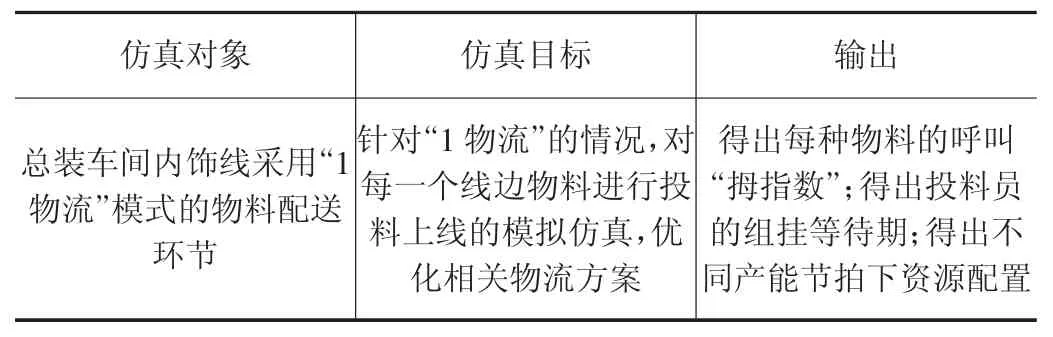

表1 仿真目標及內容

2.2 仿真輸入

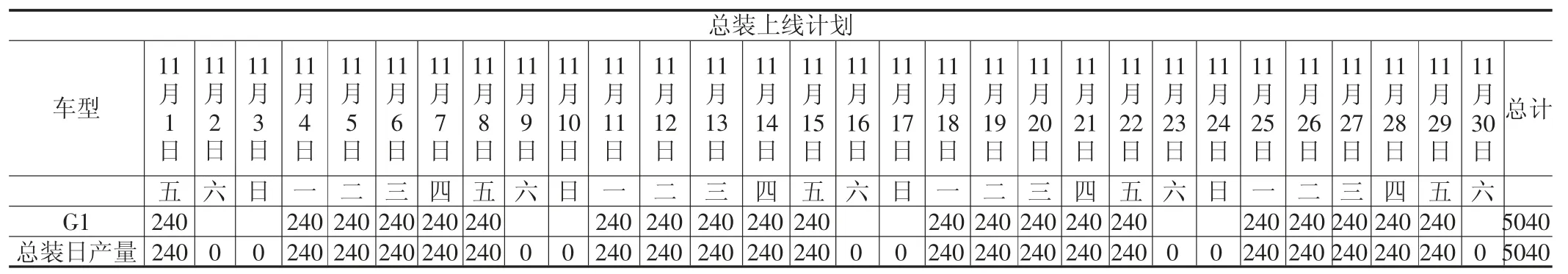

①生產計劃及作息制度:總裝車間設計產能30JPH,節(jié)拍為120 秒,生產班次為單班,具體作息制度略,表2 為生產計劃表。

表2 生產量綱和生產計劃

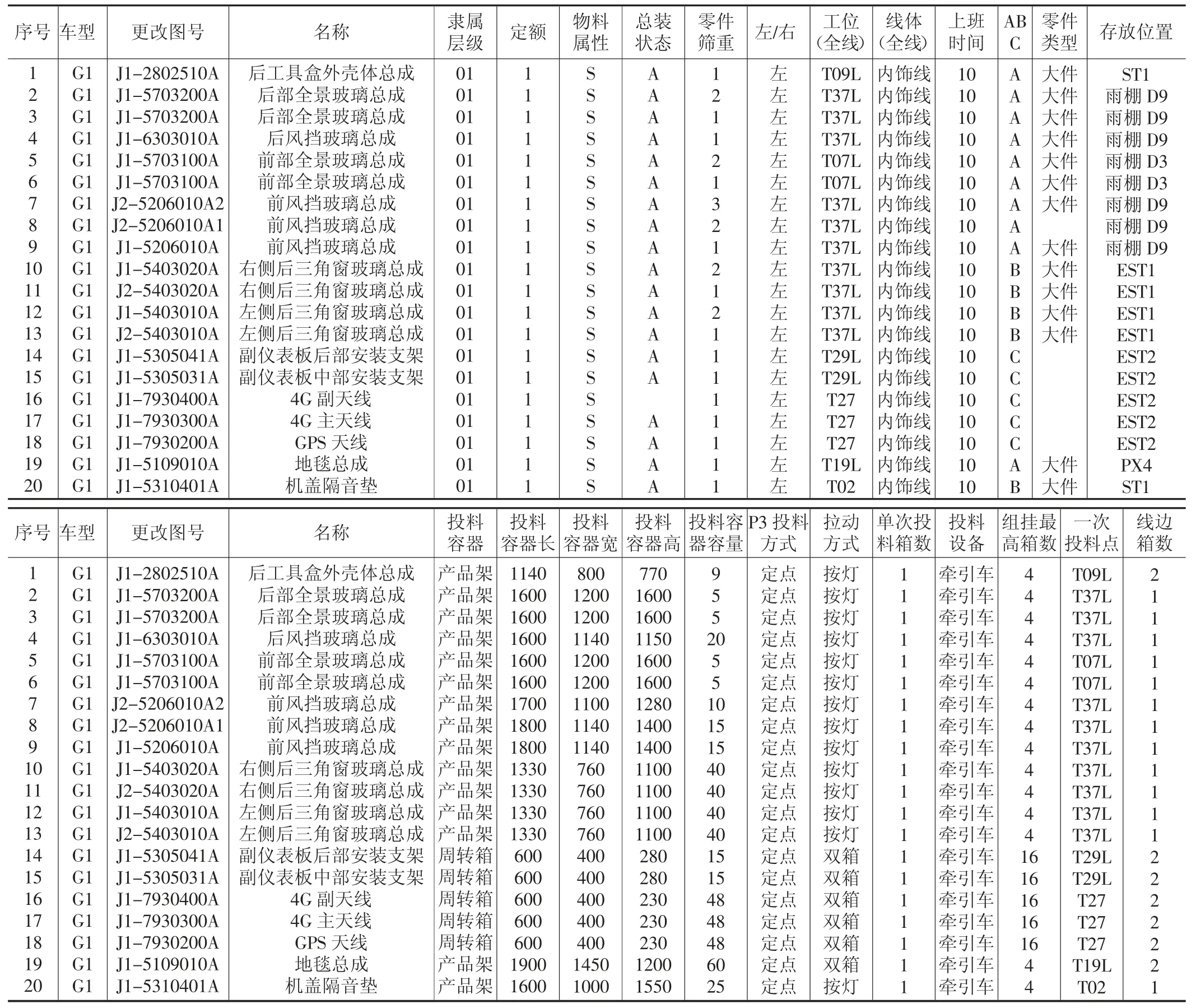

②物料相關數據:PFEP(Plan For Every Part)表注明了所有與倉儲、搬運和使用該物料相關的信息,內飾線所需物料的PFEP 表如表3 所示,主要信息包括每種物料的編號、消耗定額、投料位置、上線時間、零件分類、存放位置、投料容器類型、投料容器的尺寸和容量、投料方式、物料拉動方式、投料設備、組掛箱數、投料地點、線邊箱數等。

表3 物料PFEP 數據表

3 系統建模與仿真

3.1 輸入數據處理

準備仿真程序需要讀取的數據,提取出excel 表中的投料地點、工位編號、貨架編號、貨格編號、線邊箱數、線邊停車站點編號、上架時間等數據并進行數字化處理,以便仿真程序讀取。

3.2 建模與仿真邏輯

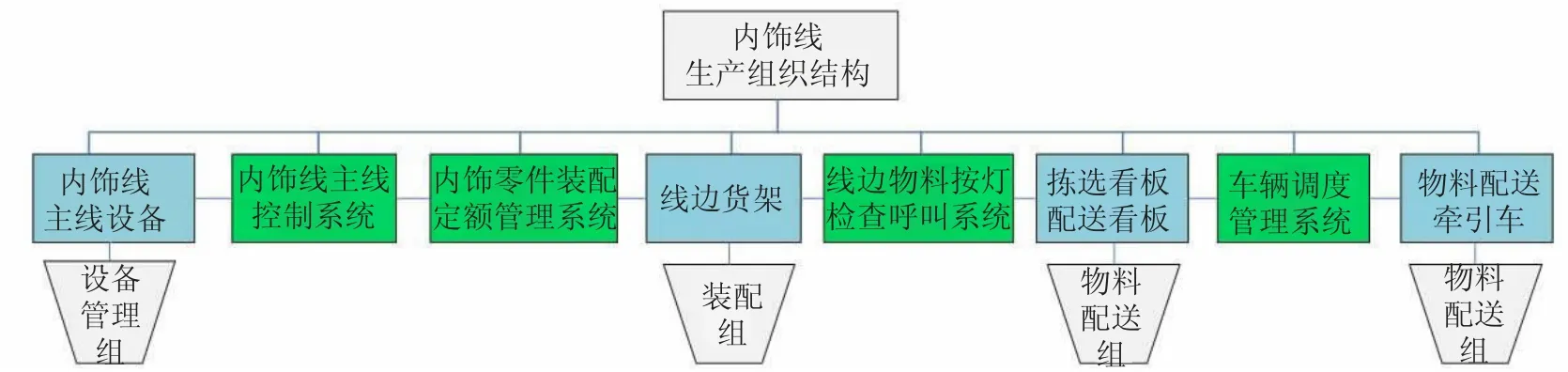

①生產線啟動運行前備好所有線邊物料;②系統運行開始,按照裝配線節(jié)拍和物料消耗定額,開始消耗線邊物料;③按燈系統發(fā)現線邊物料不足,通知裝配線控制系統停止主線設備運行;④按燈系統發(fā)現線邊貨架配件數量小于拇指數,通知看板系統顯示送貨通知;⑤車輛調度系統根據看板通知信息,組織車輛送貨;⑥配料組根據主線計劃信息,組織配件配盤備料;⑦牽引車將配件送到線邊貨架,關閉按燈。(圖1)

圖1 生產線組成及運行邏輯圖

3.3 建立總裝車間仿真模型

總裝車間的基礎仿真模型包括涂裝后PBS 線、內飾線、底盤線、最終裝配線、座椅線、輪胎線、動力電池線、前后橋分裝線等,仿真模型的工藝流程和物流邏輯與實際生產線一致。

3.4 建立物流配送仿真模型

在總裝車間仿真模型的基礎上,建立內飾線物流配送的仿真模型,主要包括內飾線所需物料的存儲位置區(qū)、配送路線、各工位線邊緩存區(qū)、牽引車輛及組掛的模型和相關參數,如圖2 所示。模型建立后,導入數據進行仿真試驗。

圖2 總裝車間物流配送仿真模型

4 仿真結果分析

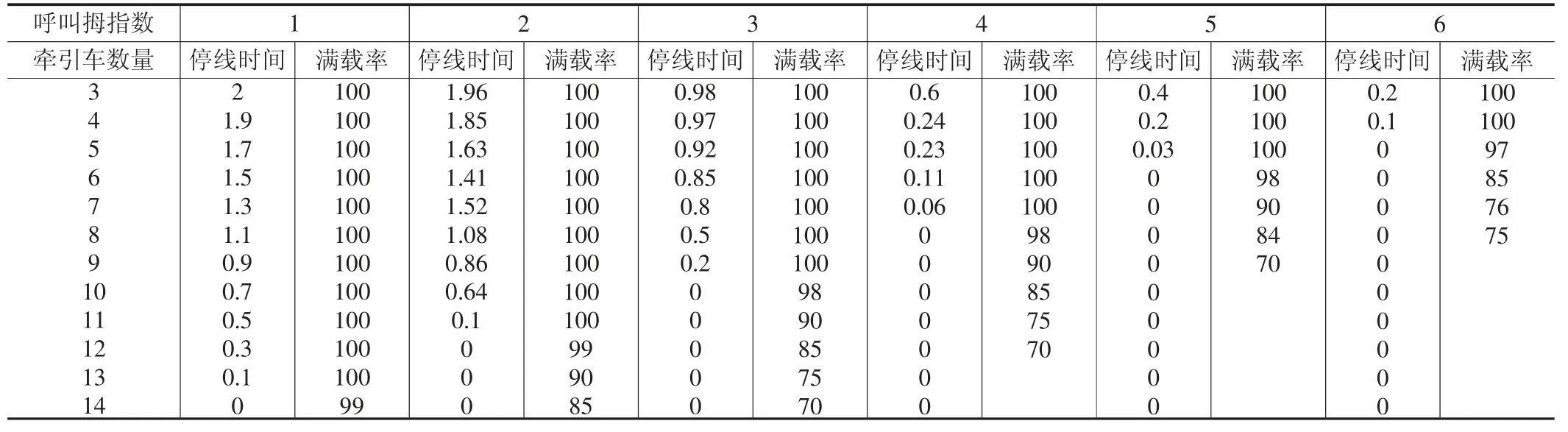

當產能節(jié)拍為10JPH、牽引車速度為5 公里/小時,可得到如表4 的仿真輸出數據,不同的牽引車數量和不同的物料呼叫拇指數,對應不同的停線時間和牽引車滿載率。當滿載率要求為80%以上時,可選取當配置8 輛牽引車,拇指數為5 時,牽引車滿載率80%以上,停線時間為零,表明物料配送及時,滿足生產節(jié)拍要求。

表4 仿真輸出數據

仿真模型可進行多因素多水平的仿真實驗,最終可得出各零件合理的呼叫拇指數和牽引車數量,并可根據實際的生產計劃、產能節(jié)拍和資源配置要求,修改相應輸入數據后,快速進行仿真驗證,得到優(yōu)化數據,支撐物流配送方案的規(guī)劃,實現資源的有效利用。

5 結論

仿真結果表明,應用離散仿真技術能有效地對物流方案、庫存水平、設備數量及參數等設計指標進行驗證與優(yōu)化,以降低生產成本和提高資源利用率。對仿真過程和結果的分析,還能幫助發(fā)現輸入數據存在的問題,進一步幫助挖掘生產運營管理中存在的問題,這也是仿真技術的應用效果之一。同時,仿真模型和腳本程序的建立,往往具有可復用性和可快速修改性,方便在相似仿真場景中快速調用,縮短仿真周期。