某水廠石英砂濾料清洗再生與過濾性能分析

賀 磊,楊智強,袁小華,嚴曉燕,李 露,吳曉艷

(1.楚雄市供排水有限公司,云南楚雄 675000;2.中國市政工程中南設計研究總院有限公司,湖北武漢 430010;3.建設部水處理濾料質量監督檢測中心,湖北武漢 430010)

云南省楚雄市某水廠于2012年并網供水,設計規模為5萬m3/d,采用傳統的“混凝-沉淀-過濾-消毒”工藝,濾池采用V型濾池,共4組,濾料采用均質石英砂濾料。目前石英砂已使用9年,其表面已經形成一層黑色物質,查閱文獻[1],該物質可能由Mn、Si、Mg、Al、Fe等元素組成,濾料局部結泥板結,造成濾池濾水能力下降、反洗效果不佳、運行周期縮短等問題,亟需對濾料進行更換。

一般濾池濾料的使用年限為3~5年,被更換出的舊濾料用之不能、棄之可惜,目前國內已有研究探討了對黑化濾料進行清洗再生的可行性[2],但再生后濾料性能及過濾性能提升情況還缺乏相應研究。本文通過對V型濾池黑化濾料性能指標及表面附著物質進行分析,對比研究黑化濾料水洗、酸洗再生后性能指標、表面特征、過濾效果及經濟成本情況,以探究黑化濾料清洗再生方法及過濾性能,為其他有需求的水廠提供技術參考。

1 水廠濾料現狀

該廠V型濾池設計濾速為7.4 m/h,過濾周期為24 h,濾層設計厚度為1.3 m,石英砂濾料有效粒徑d10=0.95~1.2 mm,均勻系數K60≤1.6,濾料承托層礫石粒徑為2~4 mm,厚度為300 mm。目前,4組濾池濾料厚度均低于設計要求值(1.3 m),濾層厚度損失為0.05~0.20 m,濾池跑砂現象較為嚴重,濾料整體黑化,濾層表面特別是邊角處有板結(圖1),濾料存在結泥現象,過濾周期為16 h,過濾出水水質變差。

對濾池內濾料進行取樣送檢,濾料K60為2.47,遠超過《室外給水設計標準》(GB 50013—2018)對均質濾料K60<1.6的要求,說明部分承托層在沖洗過程中混進石英砂濾層內,濾料級配的變化會影響過濾效果及運行周期。通過對濾料現狀的分析,總結目前濾料存在如下問題:①濾頭老化破損,運行時濾料漏失,濾料厚度不達標;②沖洗強度不勻,濾料出現混層現象,濾料均勻系數發生變化,已不滿足均質濾料K60≤1.6的設計要求;③濾料表面黑化、污染,對過濾周期及出水水質有影響。根據水廠供水保障要求,決定對V型濾池濾料進行清洗,并優化濾料級配,提升濾料過濾性能。

2 試驗方法

基于上述濾料現狀分析,考慮通過篩分改善濾料顆粒不均勻性,通過水洗或者酸洗清洗濾料表面污染成分。1#、2#濾池采用“水洗+篩分”再生方式,3#、4#濾池采用“水洗+篩分+酸洗+研磨”再生方式,對清洗后濾料重新鋪裝入池,并進行浸泡消毒。對清洗后濾料開展生產性過濾試驗,從黑化砂清洗前后濾速變化、反沖洗廢水渾濁度變化及濾后水渾濁度變化三方面開展過濾性能研究,并對運行初期與運行1年后的過濾性能進行比較,研究濾料清洗再生后運行穩定性。

2.1 清洗再生方法

2.1.1 “水洗+篩分”清洗

濾料清洗篩分采用專用的清洗篩分設備,包含傳動裝置、外濾筒和內濾筒,可在濾筒上安裝各個尺寸的篩網,實現內外不同孔徑的篩網對濾料的篩分,設備配備水泵、導液管和噴頭等結構,實現對濾料的沖洗,外濾筒和內濾筒的反向轉動使濾料清洗更均勻,從而獲得更為潔凈的濾料。用水泵將池內濾料抽至濾料篩分清洗機內進行清洗篩分,初次篩分采用孔徑為2.3 mm和0.9 mm的篩網,篩分出2.3 mm以上的承托層(確保承托層質量)和0.9~2.3 mm的濾料(待二次篩分),清洗干凈后分開堆放。

2.1.2 酸洗

將水洗初篩后的濾料裝入砂斗內,用質量分數為6%的草酸溶液對濾料進行浸泡,浸泡30 min左右可將濾料表面的污染物全部去除[3]。浸泡時以草酸溶液剛剛浸沒濾料為宜,并輔以人工攪拌。清洗廢液采用石灰中和后排入污水管道。

2.1.3 螺旋研磨機研磨

酸洗后的石英砂棱角不明顯,表面較圓滑,球形度較高,空隙率降低,濾料的納污能力下降,易造成濾料堵塞板結[4]。使用螺旋研磨機對濾料進行研磨,改善濾料球形度,增加濾料空隙率。

2.1.4 二次篩分清洗及鋪裝

首先,將之前篩洗后的承托層進行二次清洗后于濾池內進行鋪裝,不足部分用新購承托層補足至設計高度,以確保承托層鋪設高度滿足設計要求。然后,將初篩的0.9~2.3 mm的石英砂濾料用孔徑為1.8 mm的篩網進行二次篩洗,將0.9~1.8 mm粒徑的濾料進行鋪裝,不足部分用新濾料補足至設計高度。最后對濾料進行找平,使濾料鋪設均勻平整,確保過濾效果。

2.1.5 浸泡消毒

濾料鋪設完畢后,對單格濾池進行反沖洗,再向水中投加液氯進行消毒,使濾料在液氯質量濃度為3 mg/L的水中浸泡12 h,之后再沖洗干凈直至濾池濾料不含氯味為止[5]。其中酸洗后的濾料需進行多次浸泡沖洗,直至浸泡濾料后水的pH值在6.5~8.5,方可投入使用。

2.2 過濾性能研究方法

2.2.1 濾料性能指標測定

濾料清洗前后表觀情況采用EDS能譜分析及電鏡掃描,濾料性能指標的測定方法依據為《水處理用濾料》(CJ/T 43—2005)。檢測指標包括破碎率及磨損率之和、密度、含泥量、灼燒減量、鹽酸可溶率、含硅物質(以SiO2計)、d10、K60和不均勻系數(K80)等。

2.2.2 濾速測定

濾速的測定根據文獻[6]介紹,選擇在過濾周期結束而反沖洗尚未開始、濾池水位下降階段進行。利用超聲波液位計記錄水位下降的初始水位(L1)和經過一段時間(T)達到的最終水位(L2),計算濾池濾速,此時所選取最終水位高度應高于排水槽。

2.2.3 反沖洗廢水渾濁度測定

反沖洗過程中排水渾濁度的變化可以反映濾池反沖洗效果[6]。該水廠濾池沖洗方式為氣沖-氣水合沖-水沖,氣沖時間為2 min,氣沖強度為15 L/(m2·s);氣水合沖時間為4 min,氣、水沖強度分別為15、3 L/(m2·s);水沖階段強度為5.6 L/(m2·s),水沖至反沖洗水渾濁度降低至10 NTU,沖洗結束。在水沖洗階段每隔1 min取一個水樣測定渾濁度。

2.2.4 濾后水渾濁度測定

渾濁度指標是最能反映濾池過濾效果的指標,濾池在反沖洗完成后,進入新的過濾周期,對各濾池進出水渾濁度每小時取樣測定一次,直至過濾周期末。

3 結果與討論

3.1 不同濾料性能指標分析

對清洗之前的黑化砂、“水洗+篩分”濾料(簡稱“水洗砂”)、“水洗+篩分+酸洗+研磨”濾料(簡稱“酸洗砂”)以及新采購的補充用濾料4種濾料送第三方檢測機構進行檢測,并對不同濾料性能指標進行分析比較。

3.1.1 表觀

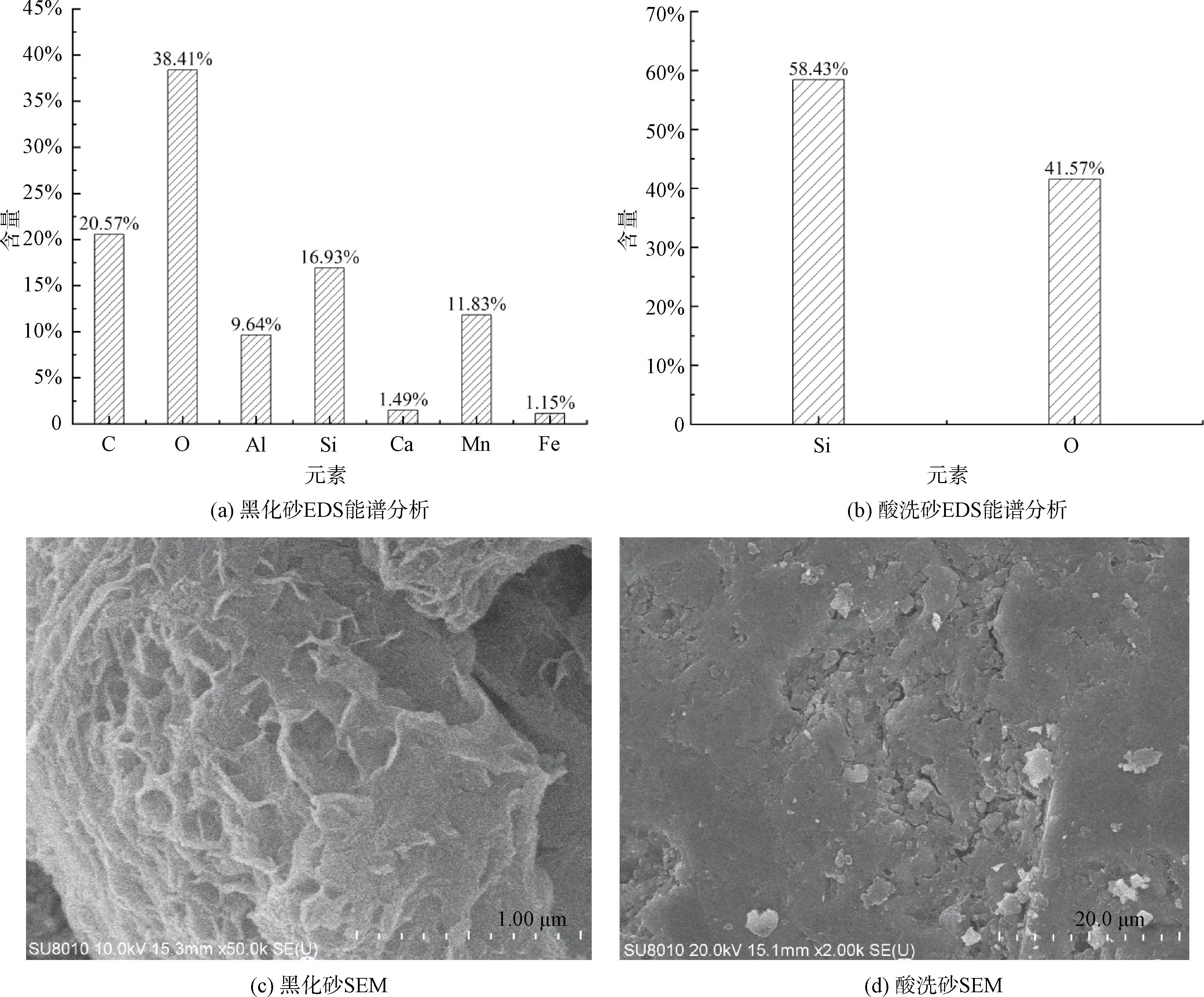

對黑化砂及酸洗砂進行EDS能譜分析及電鏡掃描,結果如圖2所示。EDS結果顯示,黑化砂表面主要元素有Si、Al、Mn、Fe、Ca、O和C等,其中Si和O為石英砂的主要成分。其他元素(Al、Mn、Fe、Ca和C等)可能是濾料在過濾過程中附著的污染物。該水廠過去半年原水水質波動較大,Fe質量濃度在0.13~0.57 mg/L,Mn質量濃度在0.08~0.60 mg/L,分析Al、Mn、Fe、Ca主要來源于原水,Al還有可能來源于混凝劑,C主要來源于水中有機物或者藻類物質。EDS能譜圖中Mn含量占11.83%,O含量占38.41%,且在濾料表面觀察到層狀結構物質,這與文獻報道Mn的氧化物較為類似[7],推測濾料表面形成的黑色物質主要成分為Mn的氧化物[1]。Fe含量占1.15%,根據文獻[8]分析,濾料表面可能還形成了少量Fe的氧化物或者絡合物,雖然原水中有一定濃度Fe,但在混凝沉淀單元得到了很好的去除,因此,進入濾層中的鐵及附著在濾料表面的鐵含量較低[1]。

圖2 濾料酸洗前后掃描SEM及能譜分析Fig.2 Energy Spectrum Analysis and SEM of the Filter Material before and after Pickling

水洗砂表層黑色Fe、Mn氧化物依然存在,而酸洗后濾料表面附著的黑色物質被清洗干凈,顏色恢復為石英砂顆粒的本色,呈白色略帶黃色,與新砂顏色接近。對酸洗砂進行掃描電鏡及EDS能譜分析,EDS結果顯示酸洗砂Si含量占比為58.43%,O含量占比為41.57%,電鏡(SEM)掃描結果顯示酸洗后濾料表面較為平整,層狀錳氧化物消失,和文獻[9]中天然石英砂EDS數據及SEM信息一致,說明使用6%草酸溶液可將黑化砂表面污染物質清洗干凈。此外,黑化砂在酸洗浸泡過程中有大量氣泡產生,且清洗廢液呈深棕色,分析是草酸與Fe、Mn、Al等金屬氧化物或絡合物反應產生了二氧化碳氣體、草酸鐵及草酸錳等物質。

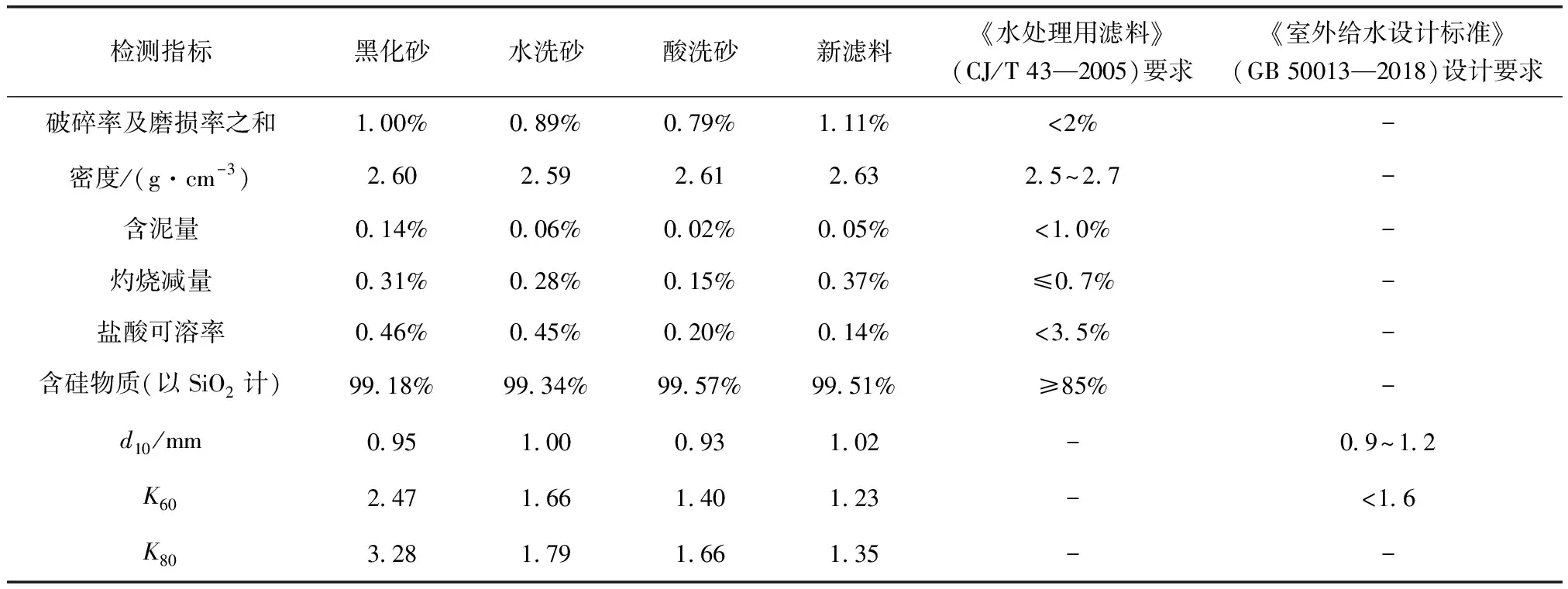

3.1.2 性能指標

對清洗前后濾料性能指標進行檢測分析,數據如表1所示。幾種濾料的密度和含硅量變化不大,密度在2.59~2.63 g/cm3,含硅量都在99%以上。說明水洗或者酸洗對石英砂濾料的密度和含硅量改變不大。分析幾種石英砂濾料的含泥量,黑化砂含泥量略高,但符合標準要求。分析灼燒減重及鹽酸可溶率,可以看出水洗對這幾項指標的提升不明顯,但是酸洗卻能很好地改善提升這幾項指標,分析原因是酸洗可以將濾料表面附著的Fe、Mn、Al化合物及有機物等污染物溶解去除,也可將濾料顆粒間的貝殼、云母等可溶于酸的雜質溶解掉。水洗砂和酸洗砂破碎率及磨損率之和數值略有下降,是因為石英砂濾料主要成分是硬度大且耐酸腐蝕的SiO2,酸洗去除了黑化濾料表面相對疏松不耐磨損的鐵錳氧化物而降低了酸洗濾料的破碎率和磨損率。對水洗和酸洗后的濾料進行篩分,濾料的K60及K80都得到了改善,因酸洗濾料還進行了二次篩分清洗,K60為1.4,顆粒更均勻。本次采購的新濾料破碎率和磨損率之和高于黑化砂,原因是新濾料棱角較多,經過一段時間的沖洗摩擦,這項指標會降低,總體上各項性能指標均符合標準要求,可用于對濾池濾料的補充。

表1 不同濾料性能指標Tab.1 Performance Indices of Different Filter Media

通過對以上各項性能指標進行比較分析,對黑化砂進行“水洗+篩分”后,僅含泥量、K60和K80三項指標得到改善;“水洗+篩分+酸洗+研磨”后,濾料的外觀、含泥量、灼燒減重、鹽酸可溶率、d10、K60均得到了較大改善。“破碎率及磨損率之和”這一指標代表了濾料機械強度。由表1可知,采用6%草酸對濾料進行清洗對濾料的強度無影響。

3.2 運行初期過濾性能分析

對水洗砂、酸洗砂進行生產性過濾及反沖洗試驗,并與清洗前黑化砂運行情況進行對比,主要圍繞濾速、反沖洗效果、出水渾濁度三方面進行分析討論。

3.2.1 濾速隨時間變化情況

3種濾料的濾速隨過濾時間變化情況如圖3所示,各濾料的濾速總體上隨過濾時間增加而降低,其中黑化砂初始濾速為10.0 m/h,而水洗砂和酸洗砂初始濾速為14.0 m/h。黑化砂濾速在過濾第16 h左右降至6 m/h以下,水洗砂運行至30 h濾速降至6.0 m/h,酸洗砂在過濾至第36 h以后濾速仍舊保持在6.0 m/h以上。結合經驗,濾速降到6.0 m/h以下對濾池進行反沖洗,黑化砂運行周期為16 h,水洗砂及酸洗砂運行周期分別為30 h和36 h。同時,由圖3可知,同一過濾時間條件下,各濾料濾速關系為酸洗砂>水洗砂>黑化砂。

圖3 運行初期濾速隨時間變化曲線Fig.3 Change Curve of Filtration Rate with Time at the Beginning of Operation

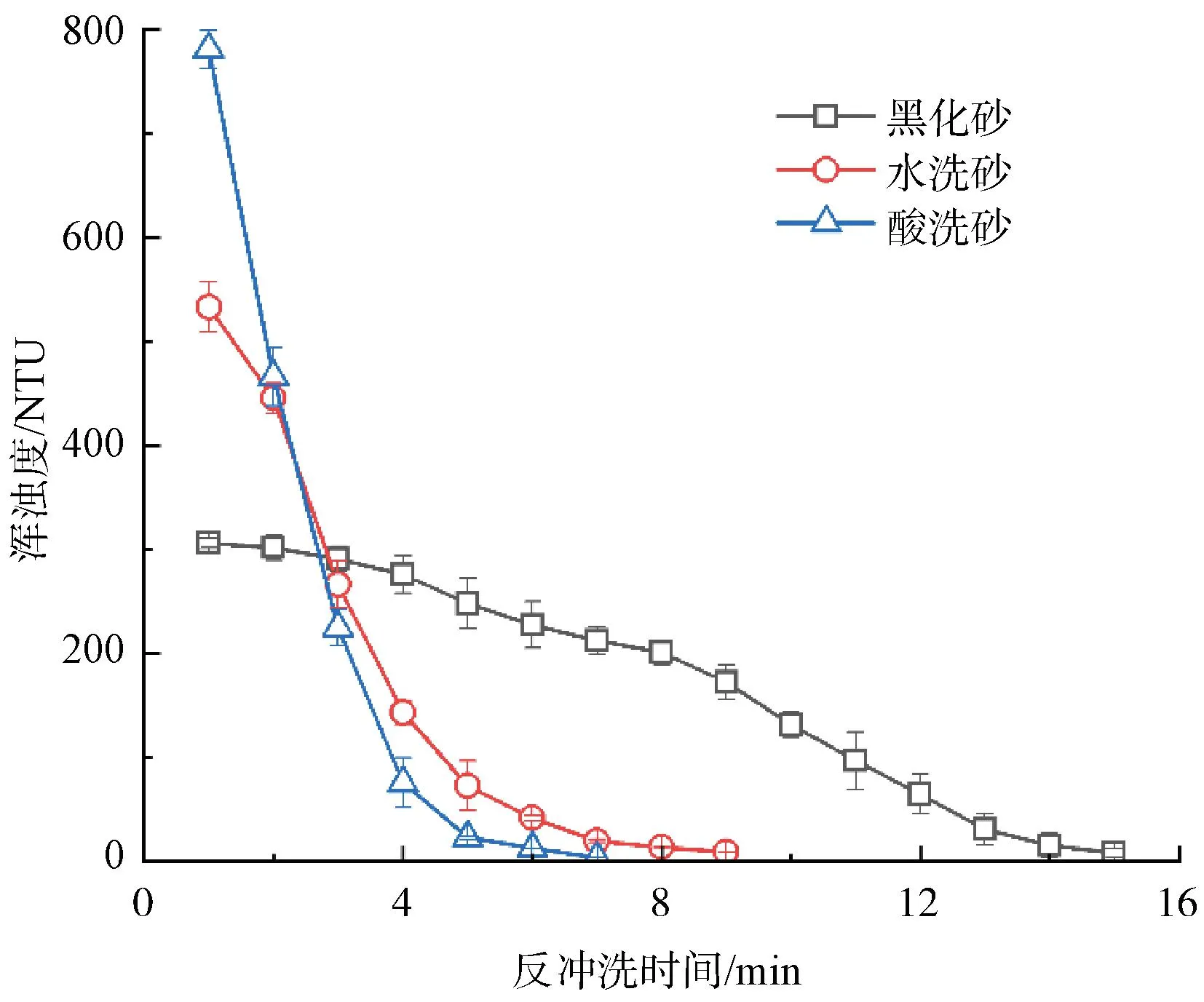

3.2.2 反沖洗出水渾濁度變化情況

當濾層堵塞,濾速下降至一定數值或者過濾運行一定周期后,需對濾料進行反沖洗。原有黑化砂濾池運行16 h左右V型濾池的閥門開度已經最大,濾池運行壓力很大。黑化砂運行16 h、水洗砂運行30 h及酸洗砂運行36 h后進行反沖洗,水沖階段沖洗出水渾濁度隨時間變化情況如圖4所示,分析初始反沖洗水渾濁度,酸洗砂(789 NTU)>水洗砂(528 NTU)>黑化砂(307 NTU),酸洗砂吸附截留污染物更多,污染物更容易通過氣水沖洗方式進入沖洗水中。分析水沖洗歷時,酸洗砂(7 min)<水洗砂(9 min)<黑化砂(15 min),可見經過酸洗后的砂能更快被清洗干凈,相較黑化砂,水沖時間節省了約一倍,相應沖洗水耗也得到了降低。

圖4 運行初期反沖洗出水渾濁度變化曲線Fig.4 Change Curve of Turbidity of Backwash Effluent at the Beginning of Operation

3.2.3 濾后水渾濁度變化情況

在相同條件下對黑化砂、水洗砂和酸洗砂3種濾料進行反沖洗后過濾,對不同過濾時間下濾池進出水渾濁度指標進行測定,濾后水渾濁度隨過濾時間的變化情況如圖5所示。濾前水渾濁度在1.8~2.2 NTU,平均渾濁度為1.95 NTU,黑化砂、水洗砂和酸洗砂過濾出水渾濁度平均值分別為0.69、0.37、0.38 NTU,渾濁度平均去除率分別為64.6%、81.0%和80.5%。綜上,從出水渾濁度上看,酸洗砂≈水洗砂<黑化砂。各濾料出水渾濁度總體上較為穩定,水洗砂和酸洗砂出水渾濁度差別不大,但明顯低于黑化濾料出水渾濁度,說明水洗砂和酸洗砂更能通過吸附、截留等作用去除水中的懸浮物,保證出水渾濁度。

圖5 運行初期濾后水渾濁度隨時間變化曲線Fig.5 Change Curve of Turbidity of Filtered Water with Time at the Beginning of Operation

3.3 運行1年后的過濾性能分析

在濾料清洗再生運行一年后,對水洗砂、酸洗砂再次進行生產性過濾及反沖洗試驗,并與清洗初期運行情況進行對比分析。

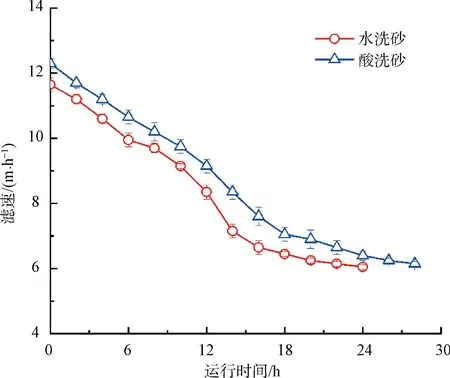

3.3.1 濾速隨時間的變化情況

水洗砂和酸洗砂運行一年后,濾速隨時間的變化情況如圖6所示。水洗砂初始濾速由清洗初期的14.0 m/h降至11.8 m/h,酸洗砂由初期的14.0 m/h降至12.2 m/h;水洗砂過濾到24 h濾速降至6.0 m/h,酸洗砂過濾到28 h濾速降至6.0 m/h,水洗砂運行周期由運行初期的30 h下降至24 h,酸洗砂運行周期由36 h下降至28 h,運行周期下降幅度分別為20.0%和22.2%,下降幅度較大;水洗砂濾速平均下降5.5%,酸洗砂濾料平均濾速下降9.1%。綜上,清洗運行一年后,水洗砂和酸洗砂較運行初期初始濾速、運行周期及平均濾速均有一定程度下降,酸洗砂較水洗砂下降更多。

圖6 運行1年后濾速隨時間變化曲線Fig.6 Change Curve of Filtration Rate with Time after One Year of Operation

3.3.2 反沖洗出水渾濁度變化情況

兩種清洗砂水沖階段沖洗出水渾濁度隨時間變化情況如圖7所示。水洗砂初始渾濁度為304 NTU,酸洗砂初始渾濁度為319 NTU,兩種清洗砂反沖出水初始渾濁度差別不大,但相較清洗初期兩種清洗砂截污能力明顯下降。分析原因是濾料表面產生了污染物沉積,沒有清洗之初清潔,加之過濾周期縮短,截留污染物相對減少。分析水沖階段歷時,水洗砂歷時9 min,酸洗砂歷時8 min,酸洗砂較清洗之初延長了1 min,水洗砂清洗歷時無變化。

圖7 運行1年后反沖洗出水渾濁度變化曲線Fig.7 Change Curve of Turbidity of Backwash Finished Water after One Year of Operation

3.3.3 濾后水渾濁度變化情況

水洗砂和酸洗砂運行1年后,在反沖洗結束后濾后水渾濁度隨過濾時間的變化情況如圖8所示。濾池進水渾濁度為2.02~2.58 NTU,平均渾濁度為2.28 NTU,出水渾濁度平均值分別為0.40、0.39 NTU,渾濁度平均去除率分別為82.5%和82.9%,兩種濾料出水渾濁度與運行初期相比基本無變化。

圖8 運行1年后濾后水渾濁度隨時間變化曲線Fig.8 Change Curve of Turbidity of Filtered Water with Time after One Year of Operation

3.4 結果討論

從以上生產性運行結果可以看出,黑化砂通過水洗和酸洗再生后,濾速更高,運行周期更長,清洗歷時更短,出水渾濁度更低;運行初期,酸洗砂濾速、運行周期、反沖歷時均優于水洗砂,但過濾出水水質相當;運行1年后,酸洗砂較水洗砂優勢減少,不過酸洗砂仍然保有28 h的運行周期及更高的平均濾速,兩種砂過濾出水仍維持運行初期較低的渾濁度。分析原因,主要有以下幾方面:一是對黑化砂進行水洗及酸洗,濾料板結、結泥的情況得到解決,濾料含泥量降低,發揮過濾作用的過濾面積和有效體積增加,同時增加了濾料層的納污容積,延長了過濾周期;二是水洗和酸洗濾料經過篩分,濾料K60和K80變小,達到均勻級配濾料要求,同時濾層厚度得到補充,這也是水洗砂和酸洗砂出水渾濁度更低的原因;三是濾料表面附著的疏松污染物經過水洗或酸洗得到去除,且酸洗濾料經過研磨空隙率提高,更利于水中污染物的吸附和截留以及水的透過,經過一年的運行,酸洗砂和水洗砂表面重新附著了部分污染物質,導致初始濾速和運行周期有些許下降。

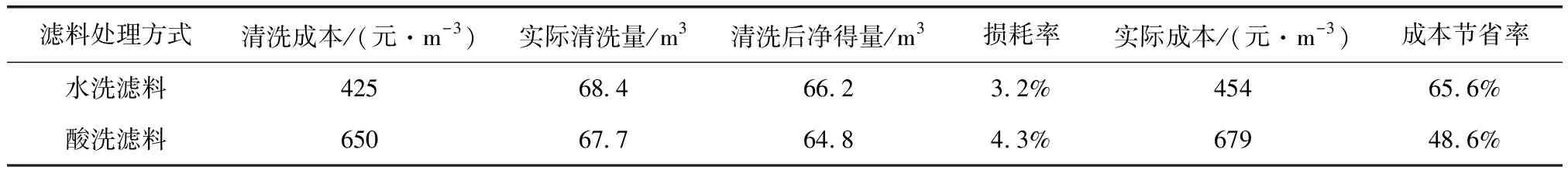

3.5 經濟性分析

3.5.1 成本分析

對該水廠此次濾料清洗再生進行成本分析,相關數據如表2所示。若更換新濾料(包含人工及運輸費用)成本為1 320元/m3;濾料水洗(包含人工及機械費用)成本為425元/m3,清洗過程中濾料水洗損耗率為3.2%,水洗損耗部分采用新砂進行補充,實際水洗成本經核算為454元/m3;濾料酸洗(包含人工、機械及草酸費用)成本為650元/m3,清洗過程中濾料酸洗損耗率為4.3%,損耗部分采用新砂進行補充,實際酸洗成本約為679元/m3。相較更換新濾料,濾料水洗再生方式成本節約了65.6%,濾料酸洗再生方式成本節約了48.6%,由此可見濾料通過水洗或酸洗再生能夠大幅降低濾料更換的成本。

表2 濾料再生及更換成本Tab.2 Filter Material Regeneration and Replacement Costs

3.5.2 節能降耗分析

濾料清洗再生后濾池運行工況得到較好改善,運行周期延長,濾池反沖洗時間縮短,降低了廠區自用水耗及電耗。濾料再生前濾池反沖洗水耗為28.8 L/m3,濾料采用水洗方式再生后水耗降至16.6 L/m3,濾料酸洗再生后反洗水量可降至13.3 L/m3,水洗砂和酸洗砂反沖洗水耗分別節省約42.4%和53.8%。由此可見,濾料清洗再生后具有較為明顯的節能降耗效益。

4 結論

(1)黑化砂表面附著一層主要含Al、Mn、Fe、Ca等金屬元素及有機物的污染物,通過“水洗+篩分+酸洗+研磨”方式清洗再生后,外觀恢復至天然石英砂表觀,破碎率和磨損率之和、含泥量、灼燒減重、鹽酸可溶率、d10、K60、K80等性能指標均得到了較大改善。

(2)黑化砂分別通過水洗和酸洗再生并運行1年后,初始濾速從10 m/h增加至約12 m/h,過濾周期從16 h延長至24 h和28 h,反沖洗所需時間從15 min降低至9 min和8 min,濾后水渾濁度去除率為由64.6%提升至82.5%和82.9%。水洗和酸洗方式均提升了黑化砂的過濾性能,酸洗砂略優于水洗砂。

(3)相較更換新濾料,濾料水洗再生方式成本可節約65.6%,濾料酸洗再生方式成本可節約48.6%,酸洗砂反沖洗水耗可節約53.8%,可見濾料清洗再生能夠大幅降低濾料更換的成本。

綜上所述,黑化砂濾料可通過“水洗+篩分”或“水洗+篩分+酸洗+研磨”方式再生實現二次利用,清洗再生后,過濾性能均得到較大提升,出水水質更好,且經濟性更強,在生產應用中能滿足水廠節能降耗需求,可在工程實踐中結合需求選擇合適的再生方式。