水電站機組輔助設備電機控制中心一體化設計及應用

李天毅,孫光超,楊春霞

(1.北京中水科水電科技開發有限公司,北京 100038;2.中國水利水電第十一工程局有限公司,河南 鄭州 450001)

0 引言

在水電站機組及輔助設備自動控制系統中,輔機控制系統的控制對象一般包括:機組輔助設備(如油壓裝置、頂蓋排水系統等)、電站公用設備(如空壓機系統、滲漏排水系統等)、以及其余的生產輔助設備(如風機、組合式空調等)。輔機設備控制柜一般都是按照“方便設備操作”原則,就近安裝在被控設備對象區域,以便于現場調試和投運后的運行巡檢。現階段機組輔助設備控制系統雖然采用PLC 和觸摸屏來實現自動化,但各個控制系統與機組PLC 控制系統之間的信號連接依然普遍采用硬接線回路實現,也就是說機組輔助設備的現場信號需要先接入到機組輔助設備控制柜,再通過硬接線轉接到機組PLC 控制系統。這無形中增加了電纜敷設的任務量,造價高,盤柜內接線復雜,設備的故障點多,不便于設備維護,以至于在設備投產后如需增加信號需要改動的工作量大[1]。

本文提出一種在機組PLC 控制系統中新增機組輔助設備電機控制中心(MCC)接入機組輔助設備的一體化設計方案,弱化了機組輔助設備控制柜的功能,卻能很好地避免上述問題。因為機組輔助設備控制柜的安裝位置與機組LCU 的安裝位置基本都在同一區域,且機組PLC 控制系統也有多個遠程子站控制柜安裝在機組的不同位置,能較方便地接入現場設備信號。取消機組輔助設備控制柜,將原接入到輔助設備控制柜的現場信號就近接入到機組PLC 遠程子站控制柜或者接入到機組現場總線上,機組輔助設備的電動機則直接接入到電機控制中心,由機組PLC 控制系統負責控制電動機的啟動和停止操作。這不僅有利于機組PLC 控制系統對機組輔助設備的全面監視和控制,而且能讓機組的控制流程更靈活、更可靠。

1 機組輔助設備接入監控系統的網絡結構

1.1 機組輔助設備接入監控系統現狀

水電站監控系統一般采用以計算機監控系統為基礎的集中監控方案,在現地控制單元(LCU)配置有高性能的冗余PLC 作為主控制器,采集現場數據和控制現場設備,而水電站輔機設備PLC 控制系統基本上采用分層分布式結構接入到現地控制單元(LCU),數據處理后上送到監控系統[2]。輔機設備PLC 控制系統基本能保持獨立運行,幾乎不受監控系統的影響。

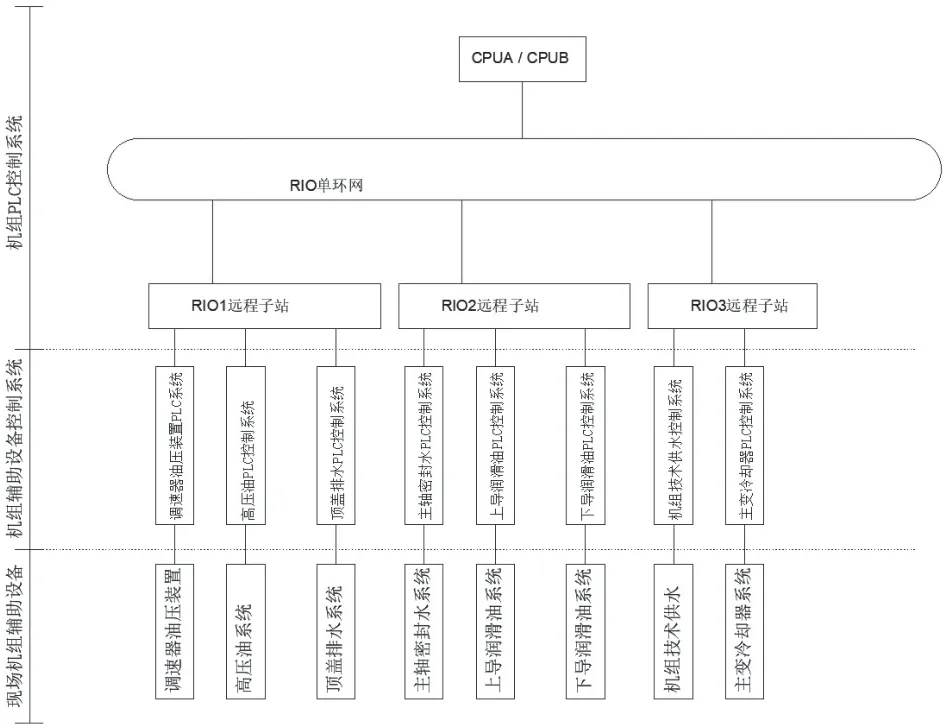

以國外某水電站的機組PLC 控制系統為例,機組輔助控制系統包括:調速器油壓裝置控制系統、高壓油控制系統、頂蓋排水控制系統、發電機輔助控制系統、主軸密封控制系統、上導潤滑油控制系統、下導潤滑油控制系統、機組技術供水系統和主變冷卻控制系統。在MCC 沒有引入之前,這些機組輔助系統均設置有相應的機組輔助系統控制柜,負責現場傳感器信號的采集和設備控制,之后再將一些重要的設備信號通過硬接線或者通信方式發送到機組PLC 控制系統,參與到機組流程的控制過程中。現場控制柜數量多、分布凌亂,眾多的箱柜給設計、安裝施工、以及投運后的維護工作都帶來了不小的麻煩。

機組輔助設備接入機組PLC 控制系統結構圖如圖1 所示。

圖1 機組輔助設備接入機組PLC 控制系統結構圖

1.2 引入機組輔助設備電機控制中心的網絡結構

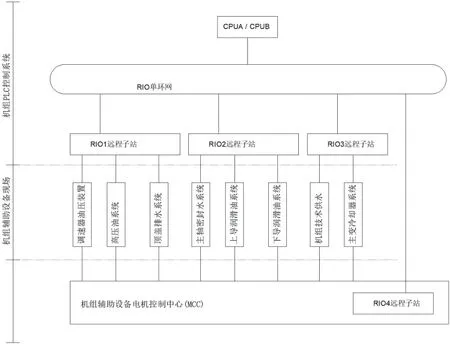

在引入機組輔助設備電機控制中心(MCC)后,取消了機組輔助設備控制柜和啟動柜,將原機組輔助設備的現場信號就近接入到機組PLC 遠程子站控制柜或者接入到機組現場總線上,機組輔助設備電動機則接入到電機控制中心MCC,由機組PLC 控制系統根據機組狀態來實時控制電動機的啟動和停止操作。

引入MCC 后,機組輔助設備接入機組PLC 控制系統結構圖如圖2 所示。

圖2 機組輔助設備接入機組PLC 控制系統和MCC 結構圖

2 機組輔助設備電機控制中心與監控系統一體化設計

2.1 機組輔助設備電機控制中心的硬件設計

機組輔助設備電機控制中心(MCC)是將原分散在各處的機組輔助設備啟動柜和雙電源切換柜等集中在低壓開關柜內,進行統一規劃布局。在MCC柜內,安裝有機組PLC 控制系統的一個遠程子站單元,配置有足量的開關量和模擬量模塊,用于采集MCC 柜內的各種開關量和模擬量信號,控制電機的啟動和停止操作。另外,在遠程子站單元上也配置有通信模塊,用于與MCC 柜內的各種保護監視儀表通信,便于監控系統獲取更多MCC 柜內的實時運行數據[3]。

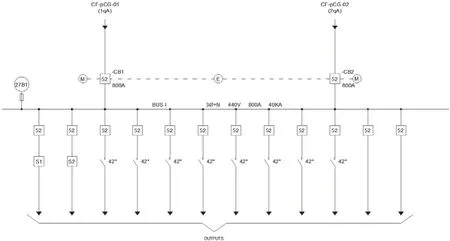

MCC 柜電氣主接線圖如圖3 所示。

圖3 MCC 柜電氣主接線圖

從圖3可知,在MCC柜內有兩路動力電源進線,斷路器CB1 和CB2 分別從1qA 和2qA 廠用電配電柜引入動力電源。具體來說,MCC 具有以下特性:

(1)配置有各種保護功能,比如欠壓保護、過流保護、短路保護等。

(2)盤柜配置有3 種控制模式:現地手動模式、現地自動模式和遠方自動模式,控制權切換是通過安裝在面板上的模式選擇按鈕手動進行操作。“現地手動模式”時,運行操作人員可以對CB1 和CB2斷路器進行手動分合操作;“現地自動模式”時,MCC 柜內的硬接線操作回路自動完成CB1 和CB2斷路器的分合操作。“遠方自動模式”時,控制權切換到機組PLC 控制系統,PLC 程序控制CB1 和CB2斷路器的分合操作。當機組PLC 控制系統發生故障停機時,控制權將自動從“遠方自動模式”切換到“現地自動模式”。

(3)在每一個電機操作面板上,均設置有現地遠方選擇把手和啟動停止按鈕,以便于電機的手動操作。

(4)配置多種電氣測量儀表,采集柜內的各種電量信息。通過通信總線將實時數據采集到監控系統,便于設備維護人員對系統設備運行狀況進行跟蹤和統計。

(5)電機控制回路模塊化集成,抽屜式安裝,便于投運后進行維修更換。

另外,MCC 的安裝位置需要選擇合適,盡量保持MCC 與電機之間的距離最短。電機控制回路元器件的選型,也需要根據電機的額定功率確定,以避免電機控制回路與電機不匹配問題[4]。

2.2 機組輔助設備電機控制中心的軟件設計

在機組電機控制中心MCC 內,安裝有機組PLC控制系統的一個遠程子站單元,通過光纖通信與機組冗余PLC 控制器進行數據交換,也就是說MCC成為了機組PLC 控制系統的一個控制子系統。機組PLC 控制系統不僅能夠全面監視MCC 柜內的開關設備信號,還能對進線斷路器和電機的啟動停止進行控制操作。

總的來說,機組PLC 控制系統對MCC 的控制功能分成以下5 個部分:

(1)采集MCC 的各種開關信號和儀表實時數據,對設備運行狀況進行全面監視和統計。

(2)進線斷路器分合閘操作。包含3 種操作命令,即:CB1 斷路器的分合操作命令、CB2 斷路器的分合操作命令、進線斷路器倒換操作命令。

(3)電動機啟動停止操作。在機組PLC 程序中,每一臺電機均設置有3 種控制模式,即:現地手動模式、遠方自動模式和遠方手動模式。電機切換把手切換到“現地”時,電機控制模式為“現地手動模式”,擁有最高優先權,維護人員可以在電機操作面板上進行電機的啟動和停止操作。電機切換把手切換到“遠方”時,電機控制模式切換為“遠方自動模式”,PLC 程序對電機進行啟動和停止操作。此時,監控系統可以下發切換“遠方手動模式”命令,將電機控制模式切換到“遠方手動模式”。當電機控制模式切換到“遠方手動模式”時,監控系統才能對電機進行遠方手動啟動和停止操作。

(4)機組輔助設備控制系統操作。在機組PLC程序中,輔助設備控制系統均設置有2 種控制模式,即:手動模式和自動模式,控制模式的切換通過監控系統下發模式切換命令進行切換。在“手動模式”時,如果輔助設備系統滿足啟動或停止條件,控制模式將自動從“手動模式”切換到“自動模式”,進行輔助設備的啟動或停止操作。

(5)電機輪換狀態計算。對有兩個或以上電機的輔助設備系統,進行電機的主用備用狀態計算。

3 結語

水電站機組輔助設備電機控制中心與監控系統一體化設計是一項重要的技術創新,它將機組輔助設備電機控制與監控系統有機地結合在一起,實現了對設備運行狀態的實時監測和遠程控制,及時發現和處理設備故障,提高設備的運行效率和可靠性。通過對設備運行數據的有效監測和分析,可以及時發現設備的異常行為,并進行預測性維護,避免設備故障對水電站發電機組的安全運行產生影響。