陽離子型嵌段聚醚破乳劑合成及性能評價?

王 俊,孫付川,祝顯江,董翠婷,黃 蕊,王 玲

(1.東北石油大學化學化工學院,黑龍江省聚烯烴新材料重點實驗室,黑龍江大慶 163318;2.安達市博源泰化工實業有限公司,黑龍江安達 151400)

石油是重要的能源和戰略物資,隨著全球經濟的增長,其需求也迅速增加。由于原油開采過程中的注水驅替、地下原油的分布等因素,加工和提煉原油過程中會產生水[1]。原油中的水和石油中的天然表面活性物質會導致原油在溫度和剪切條件下發生乳化[2]。目前,世界上約80%的原油以乳狀液的形式被開采[3]。近年來,化學驅采油技術應用廣泛,主要是使用表面活性劑或聚合物作為驅油劑來提高采收率。化學試劑會在油水表面聚集形成堅硬、穩定、黏彈性的界面膜,進一步提高稠油乳液的穩定性[4-5]。稠油乳液破乳技術可分為機械、化學和生物三類,其中化學破乳技術是最經濟和最常用的破乳方法,加入少量破乳劑可以提高稠油乳狀液的破乳效率。同時,破乳溫度和破乳劑用量等因素也會影響破乳速度。因此破乳劑常作為化學助劑應用于石油工業,處理油田采出液并降低采出液中原油含水量。石油隨著開采經歷了一次采油、二次采油和三次采油3個階段,采出液中水包油型(O/W)乳化液不斷增多,而要想高效地處理采出液,就需要對破乳劑的性能做出更高的提升[6-10]。嵌段聚醚作為目前常用的破乳劑,具備高效破乳、適用性廣泛、脫出水清、界面齊等特點[11-15]。聚醚類破乳劑按分子的結構可分為線型、多支鏈型,多支鏈、高分子量的破乳劑有利于稠油的破乳脫水[16-18]。

作者通過乙二醇和環氧氯丙烷在三氟化硼乙醚作催化劑的情況下,發生聚合反應生成鹵代聚醚,然后與環氧乙烷、環氧丙烷發生嵌段聚合反應,再與三甲胺水溶液發生季胺化反應生成系列陽離子型嵌段聚醚(CBPD)破乳劑,考察了CBPD破乳劑的破乳性能。由于系列CBPD 水溶液帶正電荷,與污水中的顆粒起到電中和作用,減小了分子間的排斥力,使污水顆粒脫穩、沉淀,進而有利于過濾清水。既保證高效破乳,又實現了對污水的處理,促進了破乳劑的發展。

1 實驗部分

1.1 試劑與儀器

乙二醇、三氟化硼乙醚、環氧乙烷、環氧丙烷、三甲胺、石油醚、二甲苯:分析純,天津市大茂化學試劑廠;環氧氯丙烷:分析純,天津市永大化學試劑開發中心;w(水)=7%原油:工業純,大慶市第三采油廠;辛基酚聚氧乙烯醚工業實用破乳劑OP-25:濟寧棠邑化工有限公司。

電子天平:BS124,德國賽多利斯公司;傅里葉變換紅外光譜儀:HITACHI 260.20,日本日立公司;電熱恒溫水浴鍋:DF-101S,山西省文化醫療器械廠;旋轉蒸發儀:RE52CS,上海亞榮生化儀器廠;循環水式多用真空泵:SHB-Ⅲ,開封市宏興科教儀器廠;精密增力電動攪拌器:JJ-1,江蘇金壇市華宇儀器廠;核磁共振儀:ADVANCE Ш 400 MHz,德國Bruker 公司;破乳劑評價儀:DPY-2C,泰州市姜堰分析儀器廠;高壓反應釜:CJF,河南泰洪升儀器設備有限公司。

1.2 系列CBPD的合成

1.2.1 氯代聚醚的合成

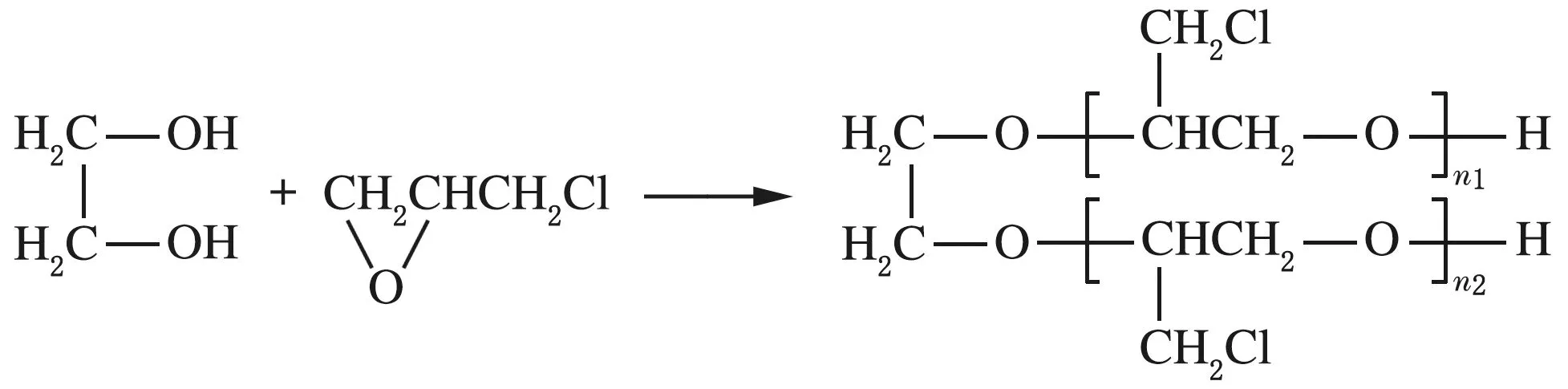

稱取46.55 g乙二醇,2.96 g質量分數為0.4%的三氟化硼乙醚催化劑,置于帶有溫度計及機械攪拌器的三口燒瓶中,50℃水浴加熱,694 g機械攪拌,稱取環氧氯丙烷,緩慢滴加,根據反應放熱速率控制滴定速度1~2滴/s。待環氧氯丙烷全部滴定完成后,調整水浴溫度至55~60℃,使其老化,繼續反應1 h。得到黃色黏稠液體產品即為氯代聚醚EG-(ECH)5,合成反應方程式見圖1。

圖1 氯代聚醚EG-(ECH)5 的合成

1.2.2 二嵌段聚醚的合成

稱取300 g氯代聚醚EG-(ECH)5加入高壓反應釜中密封。用高純氮氣多次吹掃加料管道和反應釜,重復抽真空3~5次,保證裝置密閉不漏氣,排放裝置中氮氣達到常壓,打開攪拌器和加熱開關,加入11.82 g質量分數為0.8%的三氟化硼乙醚催化劑,升溫至110℃,控制反應釜內溫度至110±10℃,通過進料管向反應釜內通入1 178.00 g環氧乙烷,反應釜壓力控制不高于0.4 MPa,待物料反應完全且反應釜中壓力回落后,在該溫度下繼續反應0.5 h,得到聚環氧乙烷的親水頭基。稱取200 g制得的聚環氧乙烷加入高壓反應釜中,控制溫度至120±10℃,加入4.34 g質量分數為1%的三氟化硼乙醚催化劑,再通過進料管向反應釜通入334 g 環氧丙烷,使反應釜壓力不高于0.4 MPa,等到物料反應完全且反應釜中壓力降至常壓后,繼續反應0.5 h,得到聚環氧丙烷親油頭基。反應結束后降溫,從出料口放出產物即得到二嵌段聚醚。

1.2.3 三嵌段聚醚的合成

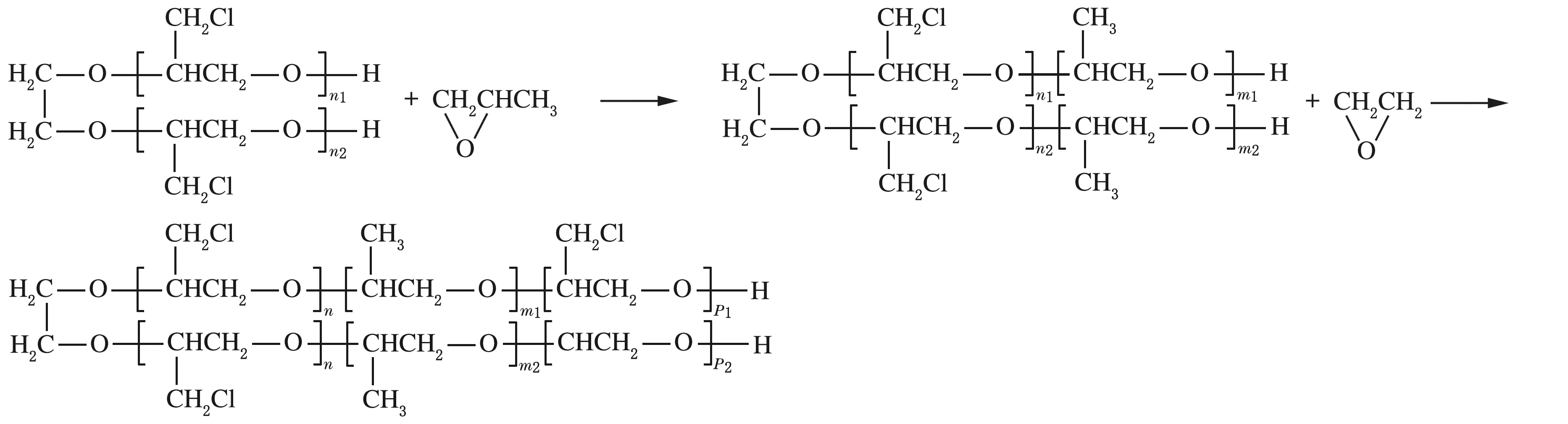

合成三嵌段聚醚在合成二嵌段聚醚的基礎上繼續反應,稱取200 g聚環氧丙烷親油頭加入高壓反應釜中,控制反應釜內溫度至(120±10)℃,先加入3.16 g質量分數為1%的三氟化硼乙醚催化劑,后加入116 g環氧乙烷,反應釜壓力不高于0.4 MPa,待物料反應完全且反應釜中壓力降低至常壓后,繼續反應0.5 h,反應結束,降溫,從出料口放出產物,即可得到三嵌段聚醚,合成反應方程式見圖2。

圖2 三嵌段聚醚的合成

1.2.4 CBPD的合成

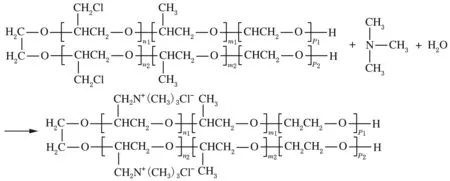

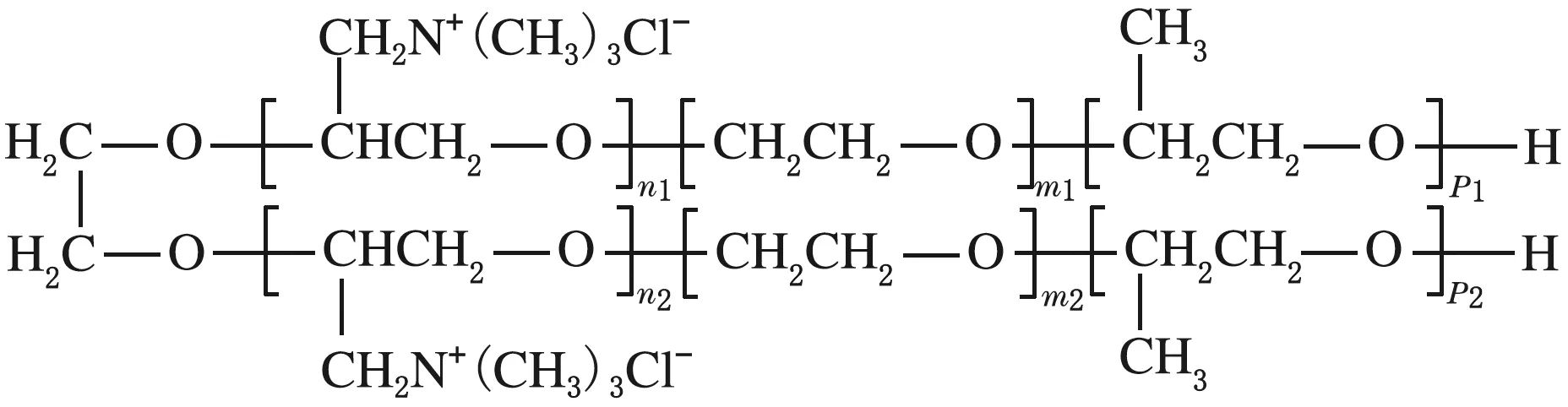

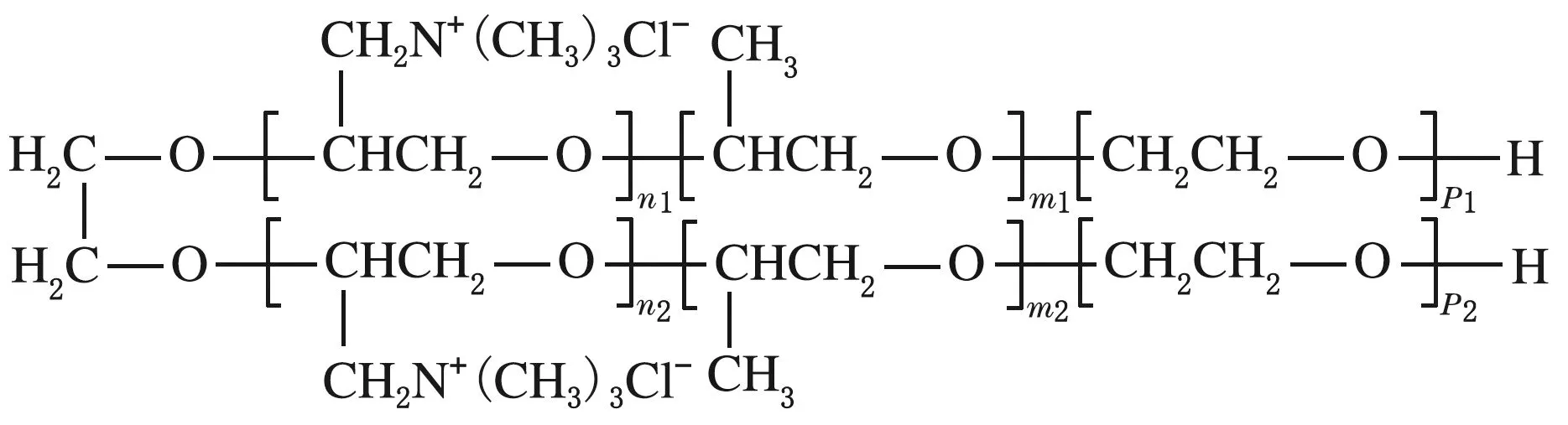

合成的二嵌段聚醚、三嵌段聚醚在三甲胺水溶液中發生季銨化反應,改變親水嵌段(ECHn+EOn)與親油嵌段(POn)物質的量比(分別為1∶1,1∶2),制得12 種不同的破乳劑,分別命名為CBPD-1,CBPD-2,CBPD-3,CBPD-4,CBPD-5,CBPD-6,CBPD-7,CBPD-8,CBPD-9,CBPD-10,CBPD-11,CBPD-12。合成反應方程式見圖3。二嵌段破乳劑結構見圖4,三嵌段破乳劑結構見圖5。

圖3 季胺化反應方程式

圖4 二嵌段聚醚破乳劑分子式

圖5 三嵌段聚醚破乳劑分子式

1.3 破乳實驗

按照石油天然氣標準(SY/T 5281-2000)[19]進行原油乳化液的配制,稱取400 g 原油,量取65 m L模擬污水分別置于50℃恒溫水浴中恒溫預熱5 min,n=2 000 r/min 進行乳化,攪拌30 min,配制成模擬原油乳化液[w(水)=20%]。采用破乳劑評價儀進行原油乳化液脫水率測定。取70 m L配制好的乳化液裝進玻璃容量瓶中,加入一定量的破乳劑,將玻璃容量罐放入裝置中,保證接觸良好。開啟儀器,調設溫度、時間、電壓,待裝置升溫至所需破乳溫度時,開始計時,實驗結束后,取出容量瓶讀取數據,記錄脫出水體積,脫水率計算見公式(1)。

1.4 表面張力的測定

分別配制ρ=30、60、90、120、150、180、210、240 mg/L的CBPD-1~CBPD-12溶液,在t=25℃測定表面張力。

1.5 紅外光譜測定

用溴化鉀壓片法,對共聚物的結構進行光譜鑒定,儀器掃描范圍為450~4 000 cm-1。

1.6 核磁共振氫譜測定

核磁共振譜測試采用四甲基硅烷(TMS)為內標,D2O 為溶劑。

2 結果與討論

2.1 產物結構分析

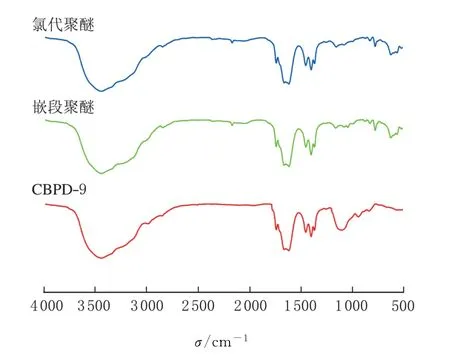

氯代聚醚、嵌段聚醚、CBPD-9的FTIR 譜圖見圖6。

圖6 氯代聚醚、嵌段聚醚、CBPD-9的FTlR譜圖

由圖6可知,3 445 cm-1為O—H 的伸縮振動峰,1 737 cm-1為—CO 的伸縮振動峰,1 453 cm-1為甲基的反對稱特征峰,787 cm-1為—C—Cl的伸縮振動峰,1 091 cm-1為C—O—C的伸縮振動峰,1 148 cm-1為—C—O 的伸縮振動峰。在CBPD-9的譜圖中出現了酯羰基—CO 的伸縮振動峰和甲基的特征峰,無—C—Cl吸收峰出現,說明季胺化反應已發生。

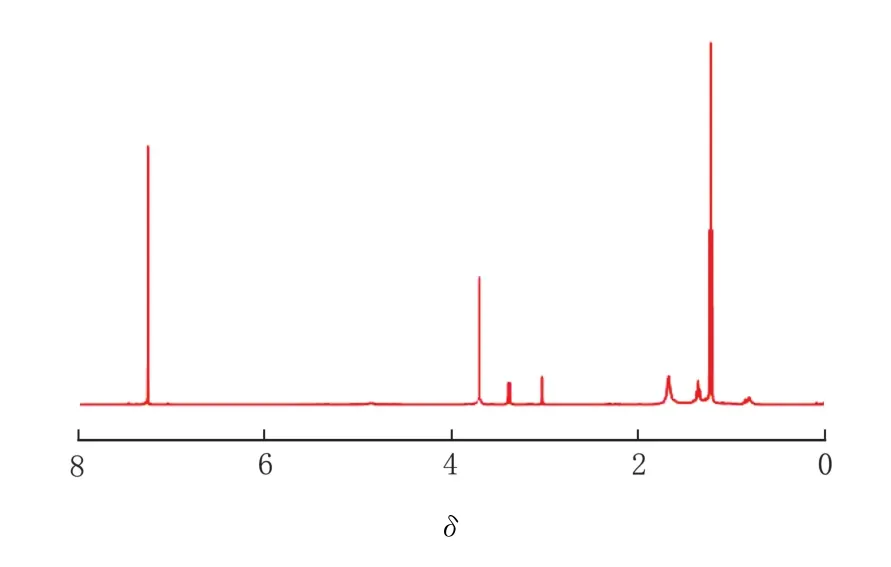

CBPD-9的1H NMR 譜圖見圖7。

圖7 CBPD-9的1 H NMR譜圖

由圖7 可知,δ=3 為與N 原子相連的—CH2—中氫的吸收峰,δ=3.38為與O 原子相連的—CH2—中氫的吸收峰,δ=3.71為—OH 中氫的吸收峰。CBPD-9的1H NMR 在δ=1.2~1.7處的三重峰為CBPD 上—CH3的質子峰,說明季胺化反應已發生,成功制備了CBPD-9。

2.2 表面性能分析

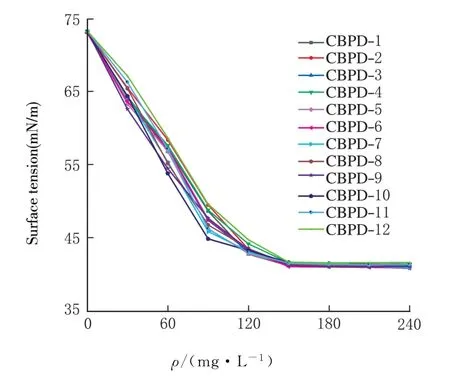

系列CBPD 在25℃水溶液中隨濃度變化的表面張力變化曲線見圖8。

圖8 ρ(CBPD)對表面張力的影響

由圖8可知,表面張力隨著ρ(CBPD)的升高而逐漸減小至趨于穩定,這是因為隨著ρ(CBPD)的升高,吸附在溶液表面的分子不斷增多,因此溶液的表面張力會大幅度下降,但當達到一定濃度時,CBPD 分子在溶液中開始聚集形成團形膠束,表面張力趨于穩定。表面張力能有效降至約41 m N/m,說明系列CBPD 的表面活性較好,能取代油水界面膜上的乳化劑使其發生破裂,從而達到油水分離。而CBPD-7~CBPD-9 相較于其他系列CBPD 表面張力變化穩定,因此CBPD-7~CBPD-9 表面性能優于其他系列CBPD。從CBPD-4~CBPD-6 可以看出,圖中出現了雙拐點,通常認為第二個拐點就是嵌段聚醚的CMC值,即CBPD 的臨界膠束濃度為150 mg/L。而雙拐點的產生分為很多種,包括嵌段聚醚分子量的分布、單分子膠束的形成[20]。

2.3 破乳實驗

2.3.1 破乳性能

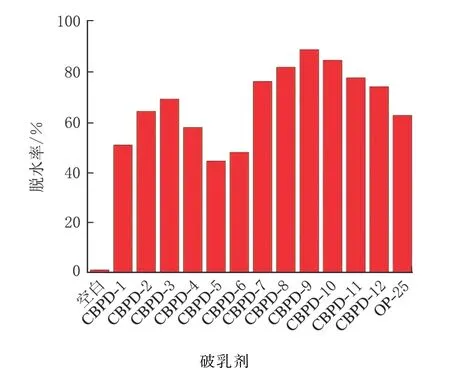

破乳劑添加量為100 mg/L,t=70 ℃,t=2 h,考察系列嵌段聚醚破乳劑CBPD 及破乳劑OP-25對原油乳液破乳脫水率見圖9。

圖9 不同破乳劑作用下的原油乳液的脫水率

由圖9可知,CBPD-9的破乳性能最好,脫水率可達90%;CBPD-7~CBPD-12 三嵌段聚醚破乳劑均比CBPD-1~CBPD-6二嵌段聚醚破乳劑破乳性能好。這是因為分子量越大,在油水界面所占面積越大,天然乳化劑分子被頂替越多,破乳效果越好[20]。由于CBPD-7~CBPD-9的表面性能最好,且CBPD-9的破乳性能最佳,因此后續均采用CBPD-9進行性能實驗。

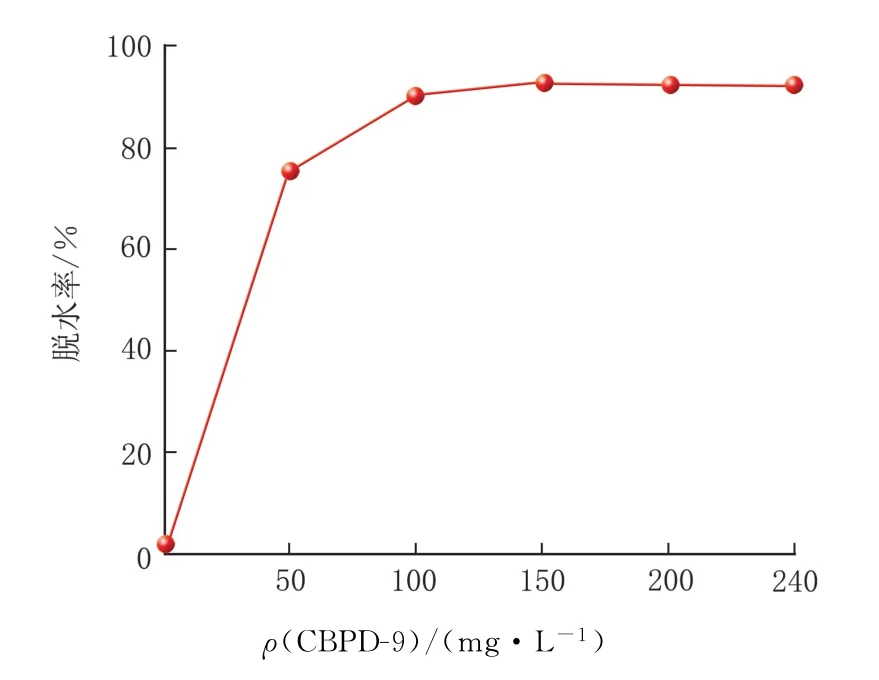

2.3.2 濃度對脫水率的影響

t=70℃,t=2 h,不同ρ(CBPD-9)原油乳液的破乳脫水率見圖10。

圖10 破乳劑濃度對原油乳液脫水率的影響

由圖10可知,隨著ρ(CBPD-9)增加,原油乳液脫水率增加,ρ(CBPD-9)=150 mg/L,脫水率最大,可達92.86%,繼續增加ρ(CBPD-9),脫水率不再增大。這是因為濃度較低時,吸附在油水界面的破乳劑分子大多以單體形式存在,吸附量與質量濃度成正比,而油水界面張力與濃度成反比,脫水率隨著破乳劑質量濃度增大而增大,當達到一定質量濃度時,吸附在油水界面的破乳劑分子過于飽和開始形成膠束,對脫水率不會產生影響,因此脫水率不再增加[21]。

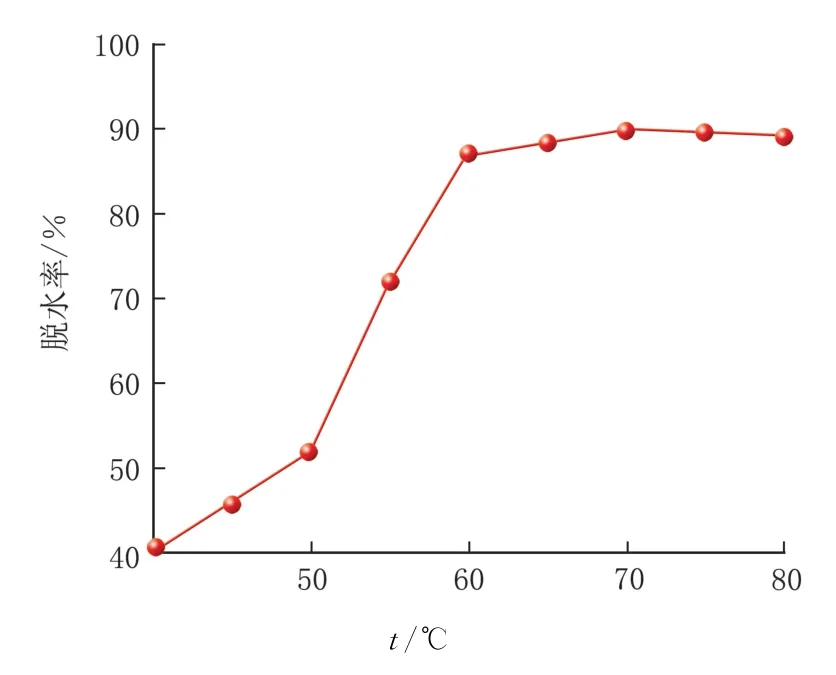

2.3.3 溫度對脫水率的影響

ρ(CBPD-9)=100 mg/L,t=2 h,不同溫度下原油乳液的脫水率見圖11。

圖11 不同溫度下原油乳液的脫水率

由圖11可知,隨著溫度的升高,原油脫水率不斷增大,在70℃時脫水率最高可達90%,這是由于溫度的升高,原油乳液中水分子的運動開始變得劇烈,不斷碰撞融合,從而加快破乳。繼續升高溫度,脫水率無明顯變化,因此最佳破乳溫度為70℃。

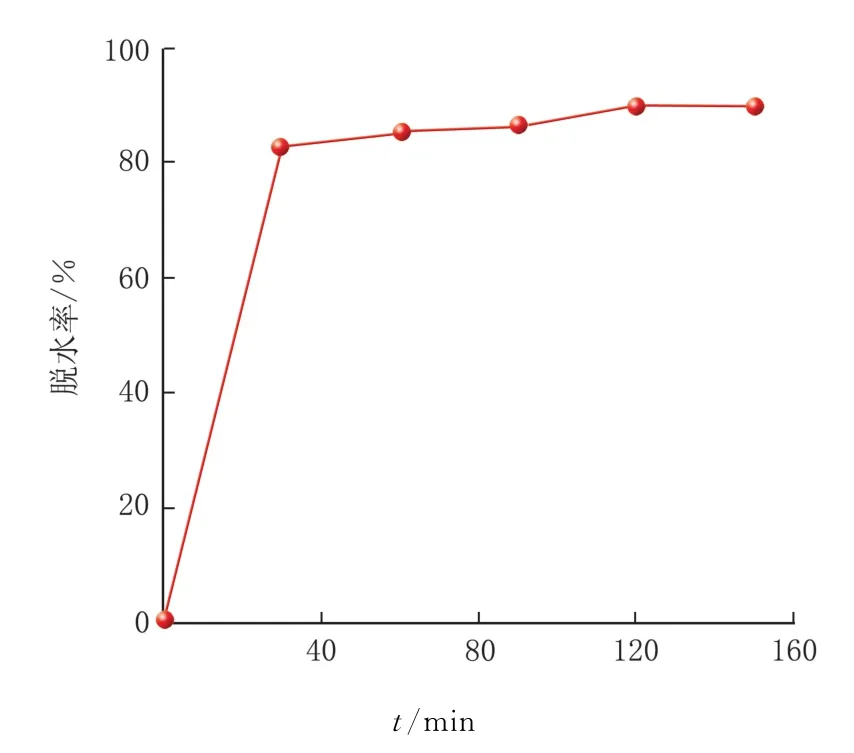

2.3.4 時間對脫水率的影響

ρ(CBPD-9)=100 mg/L,t=70℃,不同破乳時間對原油乳液脫水率的影響見圖12。

圖12 不同破乳時間下原油乳液的脫水率

由圖12可知,隨著破乳時間的增加,脫水率迅速增加后逐漸趨于穩定。t=30 min,脫水率為達82.86%,t=120 min,脫水率最高為90%,之后脫水率不再隨時間增加而改變。

3 結 論

(1)以乙二醇、環氧氯丙烷、環氧乙烷和環氧丙烷為主要原料合成了具有良好破乳性能的CBPD 系列破乳劑。

(2)隨著分子量的增大,破乳劑破乳效果逐漸提高。三嵌段聚醚CBPD-7~CBPD-12破乳劑均比二嵌段聚醚CBPD-1~CBPD-6破乳劑破乳性能要好。

(3)表面張力隨著ρ(CBPD)增加先減小后趨于穩定,CBPD-7~CBPD-9 的表面性能最佳,且CBPD 的臨界膠束濃度為150 mg/L。

(4)針對w(水)=20%的原油乳液,ρ(CBPD-9)=150 mg/L,t=70℃、120 min脫水率最高為92.86%。

(5)脫水率隨著ρ(CBPD-9)的增加而迅速增大,但當CBPD-9達到一定臨界膠束濃度時,脫水率不會再增大。