制動工況下風(fēng)電偏航摩擦片聲學(xué)特性研究

候 建,李麗霞,張 毅,王其良,王建梅,2

(1.太原科技大學(xué) 重型機(jī)械教育部工程研究中心,山西 太原 030024;2.山西工程技術(shù)學(xué)院,山西 陽泉 045000)

0 前言

隨著我國經(jīng)濟(jì)的發(fā)展和科技的進(jìn)步,風(fēng)能、氫能和太陽能等清潔能源已成為未來發(fā)展趨勢。發(fā)展風(fēng)電技術(shù)對于國家調(diào)整能源結(jié)構(gòu)、應(yīng)對氣候變化、實(shí)現(xiàn)“雙碳”戰(zhàn)略具有重要意義。偏航制動器作為大型風(fēng)力發(fā)電機(jī)組上的重要設(shè)備,可以實(shí)現(xiàn)風(fēng)電機(jī)組精準(zhǔn)對風(fēng),保障風(fēng)力發(fā)電效率,是機(jī)組高效平穩(wěn)運(yùn)行的關(guān)鍵組成部分。

迄今為止,國內(nèi)外學(xué)者已經(jīng)對盤式制動器做了大量研究。Ahn S等[1]通過改造盤式剎車片的形狀以減小摩擦界面的不均勻接觸,利用有限元模型得到了接觸應(yīng)力的分布,并通過現(xiàn)場試驗(yàn)得以驗(yàn)證。劉旭[2]對簡化的制動系統(tǒng)進(jìn)行應(yīng)力分布分析,得到了最大應(yīng)力的位置。王岳峰等[3]建立了偏航制動器的熱力耦合有限元模型,得到了偏航壓力、偏航速度、摩擦系數(shù)等因素對熱應(yīng)力的影響。CH-Yoo等[4]利用杠桿原理設(shè)計(jì)了一種檢測偏航制動扭矩的裝置,并通過實(shí)驗(yàn)驗(yàn)證了裝置的可行性。徐曉光[5]利用摩擦磨損實(shí)驗(yàn)探究了不同含量珠光體對風(fēng)機(jī)制動性能的影響,結(jié)果表明珠光體含量越高,摩擦片的摩擦性能越高。Miranda M H P等[6]針對摩托車盤式制動器尖叫問題,建立了制動器有限元模型,并探究了材料參數(shù)和操作參數(shù)對噪聲產(chǎn)生的影響。S. W. Kung等[7]對制動器各部件進(jìn)行自由模態(tài)求解,結(jié)果發(fā)現(xiàn)制動塊是影響制動器穩(wěn)定性最大的部件。潘公宇等[8]利用三維掃描技術(shù)和SOLIDWORKS對制動器建模,通過優(yōu)化剎車片中的粘彈性成分來實(shí)現(xiàn)降噪,并以Dyno臺架試驗(yàn)驗(yàn)證了仿真結(jié)果。A. Bajer等[9]通過對摩擦阻尼的研究發(fā)現(xiàn),忽略摩擦阻尼的不穩(wěn)定模態(tài)大于實(shí)際情況下的不穩(wěn)定模態(tài)。常慶斌等[10]通過采用活塞偏心布置及加強(qiáng)卡鉗支架的方式,改善摩擦片偏磨導(dǎo)致的制動低鳴噪聲問題。管迪華等[11]采用能量饋入法對制動盤和摩擦片的接觸制動噪聲進(jìn)行了研究,通過改變摩擦片的倒角、摩擦因數(shù)或材料參數(shù)等對抑制制動噪聲均起到有效的作用。吳奕東等[12]采用能量饋入法對非對稱制動壓力下的制動器開展研究,發(fā)現(xiàn)通過提高制動壓力的對稱性可以提高復(fù)特征頻率,從而使低頻制動尖叫難以激發(fā)。呂輝等[13]引入隨機(jī)區(qū)間和區(qū)間不確定參數(shù)對制動器的振動穩(wěn)定性進(jìn)行研究,甄別了不確定性參數(shù)對系統(tǒng)穩(wěn)定性的影響,從可靠性角度提出改善穩(wěn)定性的措施。

目前研究人員對于高速制動工況研究較多,但對低速重載工況下的制動過程和偏航制動器的噪聲研究較少。偏航制動系統(tǒng)在低速重載工況下運(yùn)行時制動器結(jié)構(gòu)會產(chǎn)生振動,嚴(yán)重時會導(dǎo)致其他部件產(chǎn)生共振,影響制動器的壽命,極大增加了偏航制動系統(tǒng)的維修成本,同時摩擦系統(tǒng)的尖叫問題還會造成噪音污染影響居民的生活。因此,分析偏航系統(tǒng)的振動噪音問題對于風(fēng)電機(jī)組的運(yùn)行具有重要意義。

1 風(fēng)力發(fā)電機(jī)偏航制動器模型

1.1 偏航制動器有限元模型

風(fēng)力發(fā)電機(jī)的偏航制動系統(tǒng)是機(jī)組關(guān)鍵組成部分,如圖1所示[14],其功能是確保風(fēng)機(jī)的精準(zhǔn)對風(fēng),避免風(fēng)能損失。偏航制動性能的好壞決定了偏航系統(tǒng)的穩(wěn)定性和整個風(fēng)電機(jī)組運(yùn)行的安全性。由于制動器噪聲問題復(fù)雜,本文以制動器的關(guān)鍵部件作為研究對象,根據(jù)偏航制動器實(shí)際尺寸創(chuàng)建三維幾何模型,利用有限元法進(jìn)行聲學(xué)模擬。

圖1 偏航系統(tǒng)結(jié)構(gòu)圖[14]

1.2 偏航制動系統(tǒng)的運(yùn)行工況與材料參數(shù)

根據(jù)文獻(xiàn)[15]中偏航制動器的運(yùn)行工況,得到偏航壓力、偏航速度和摩擦系數(shù)的取值范圍,將文獻(xiàn)中的參數(shù)作為模擬中偏航制動器的運(yùn)行工況,如表1所示。制動盤的材料為Q345E,摩擦片的材料為復(fù)合樹脂基,兩者的材料參數(shù)如表2所示。

表1 制動器運(yùn)行工況

表2 摩擦副材料性能參數(shù)

1.3 制動器空氣域模型

在對偏航制動器進(jìn)行動力學(xué)模擬后,為了模擬周圍的輻射噪聲,需要在偏航制動器外部提前創(chuàng)建一個空氣域。為了簡化計(jì)算量,空氣域模型要盡可能地小,如圖2所示。在耦合動力學(xué)與聲學(xué)時,假設(shè)單項(xiàng)耦合,即偏航制動器的振動會影響周圍的空氣,但忽略聲波對結(jié)構(gòu)本身的影響。聲學(xué)域的作用是將動力學(xué)參數(shù)映射到聲學(xué)域的內(nèi)部邊界網(wǎng)格上,對聲學(xué)域進(jìn)行無反射全吸收處理,進(jìn)而獲得不同頻率下近聲場的輻射聲壓級。為了了解噪聲輻射特性,設(shè)置場點(diǎn)獲得遠(yuǎn)處聲場的輻射圖。

圖2 偏航制動器空氣域模型

2 聲學(xué)方程與聲學(xué)邊界條件

2.1 聲學(xué)基本方程

基于聲學(xué)理論,聲學(xué)方程的任何一種形式都可以從流體的連續(xù)方程、物態(tài)方程、運(yùn)動方程、能量方程推導(dǎo)而來,對方程作不同的假設(shè),可以得到不同的聲學(xué)方程。基于運(yùn)動介質(zhì)聲學(xué)的基本方程,假定定常流動下的流體密度、速度、壓力、熵均為常數(shù),外部作用于流體的力為零,得到均勻流中傳播的基本聲學(xué)方程[16]:

(1)

式中,ρ0為定常流動下流體的密度;c0為定常流動下的聲速;q為流體質(zhì)量源;t為時間;p為流體壓力;p0為定常流動下的流體壓力。

根據(jù)傅里葉變化求解聲學(xué)頻域形式下的聲學(xué)基本方程:

(2)

式中,k為波數(shù),k=w/c=2πf/c;w為角頻率;f為頻率,對應(yīng)的波長λ=2/k=2πc/w=c/f。

2.2 邊界條件

在求解聲學(xué)問題中,為了解決結(jié)構(gòu)網(wǎng)格和聲學(xué)網(wǎng)格不匹配的問題,將結(jié)構(gòu)網(wǎng)格上的參數(shù)映射到聲學(xué)邊界網(wǎng)格上,通過定義聲學(xué)邊界條件,求解得到聲學(xué)方程的唯一解。本文采用的位移邊界條件是速度邊界的變形。基本聲學(xué)邊界條件為以下三種[17]:

(1)聲質(zhì)點(diǎn)速度邊界

聲質(zhì)點(diǎn)速度邊界的形式為

(3)

(2)聲壓邊界條件

聲壓邊界條件形式為

(4)

(3)阻抗邊界條件

阻抗邊界條件形式為

Ap=Bvn=C

(5)

式中,A、B、C為已知值,阻抗邊界條件是通過對聲壓和聲質(zhì)點(diǎn)速度的關(guān)系來約束邊界條件,阻抗邊界條件的物理意義是聲學(xué)邊界網(wǎng)格的吸聲系數(shù)或反射系數(shù)。

2.3 聲學(xué)輻射模型

偏航制動盤與摩擦片在制動過程中使得制動系統(tǒng)產(chǎn)生劇烈振動,導(dǎo)致偏航制動器發(fā)出噪音。聲學(xué)有限元法仿真是將制動器的結(jié)構(gòu)彈性域和噪聲輻射的流體域離散,再通過聲學(xué)波動方程和力學(xué)方程求解得到結(jié)果。為了揭示制動盤和摩擦片的聲場分布規(guī)律,文中采用聲學(xué)有限元法建立偏航制動器的聲學(xué)輻射模型。聲學(xué)求解的系統(tǒng)方程[17]為

(6)

式中,Ka為聲學(xué)剛度矩陣;Ca為聲學(xué)阻尼矩陣;Ma聲學(xué)質(zhì)量矩陣;pi為節(jié)點(diǎn)聲壓;Qi為聲源向量;Vni為輸入速度向量;Pi為輸入聲壓向量;Fai為聲學(xué)激勵;ω為角頻率。

本文中的聲學(xué)輻射仿真方法采用有限元法,輻射邊界條件采用AML技術(shù)。AML技術(shù)是自動在聲學(xué)輻射邊界設(shè)置一層網(wǎng)格吸收聲學(xué)量,從而確定方程組唯一解。

2.4 聲的合成

噪聲通常包含多種聲源輻射聲音的合成,或者一個聲源包含不同的頻率。為了方便對噪聲進(jìn)行評估,故將噪聲進(jìn)行合成,計(jì)算總聲壓級。一般噪聲均為不相干波,適用于能量相加法,該方法是當(dāng)兩個計(jì)權(quán)后的聲壓級相互疊加時,其總聲壓級由較大的那個聲級決定,因此總聲壓級可由式(7)確定:

(7)

式中,L總為疊加后的總聲壓級;Li為各個獨(dú)立的噪聲源或者各頻帶上的聲壓級。

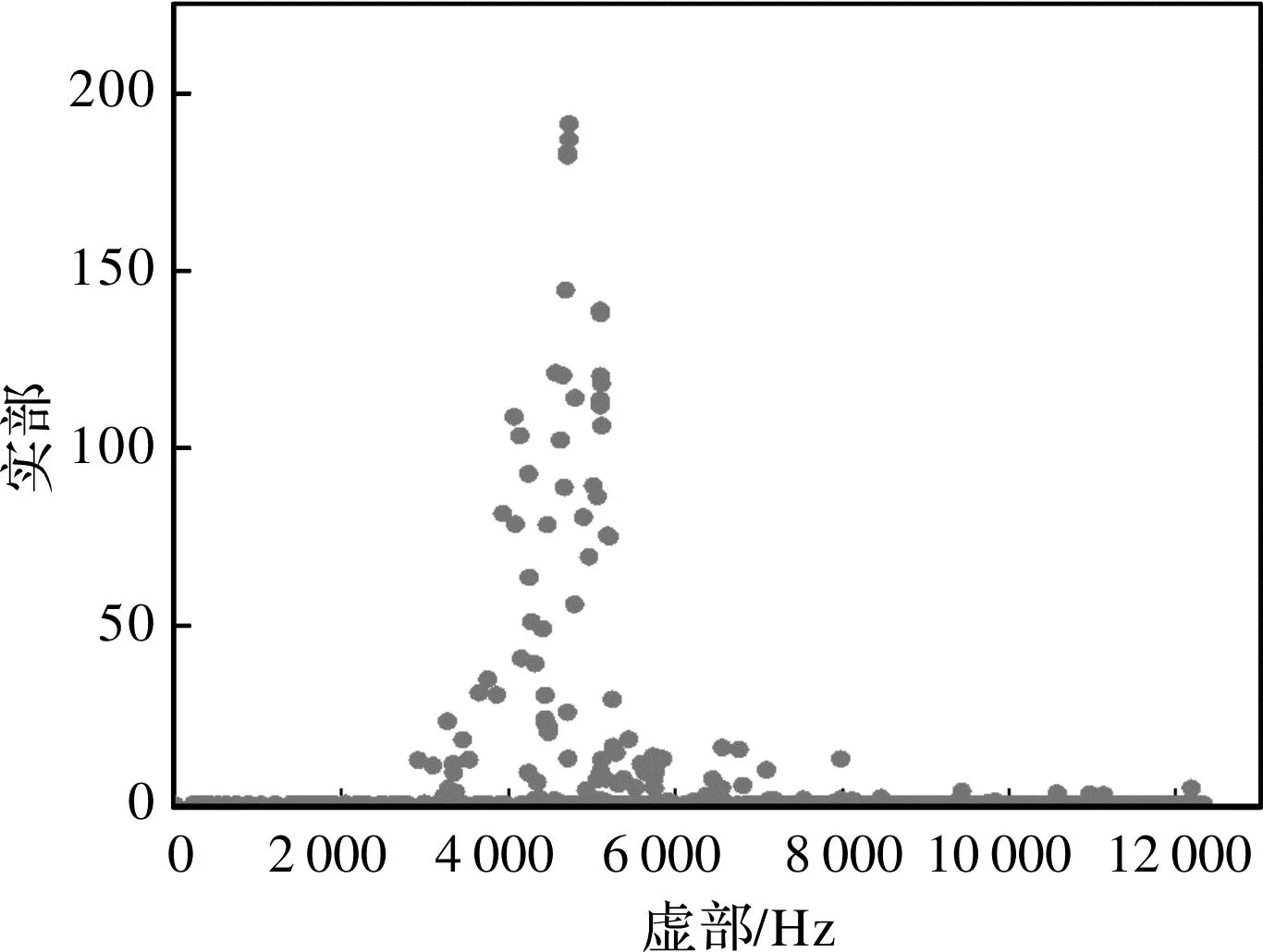

2.5 制動器不穩(wěn)定頻率

為了確定聲學(xué)仿真中偏航制動器的聲學(xué)求解頻率范圍,采用復(fù)模態(tài)法求解偏航制動器的不穩(wěn)定模態(tài),根據(jù)不穩(wěn)定模態(tài)的頻率范圍確定聲學(xué)求解的最大頻率。制動器不穩(wěn)定模態(tài)分布如圖3所示,從圖3看出,不穩(wěn)定模態(tài)集中在3~6 kHz,在該階段的正實(shí)部較大,系統(tǒng)最不穩(wěn)定,尖叫發(fā)生的概率較大,噪聲的強(qiáng)度較大[18],故選取6 kHz為聲學(xué)仿真最大頻率。

圖3 偏航制動器不穩(wěn)定模態(tài)分布

3 正交試驗(yàn)設(shè)計(jì)

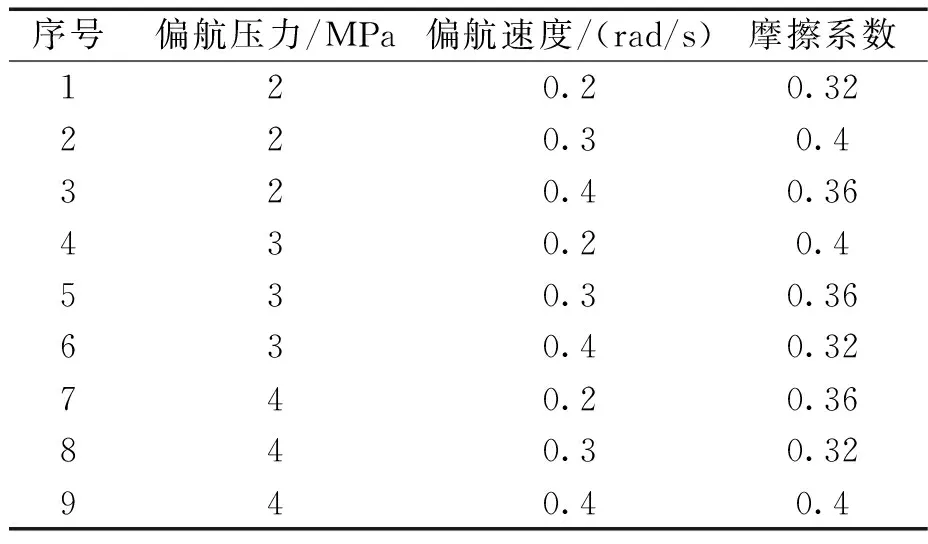

正交試驗(yàn)是根據(jù)Galois理論從全面試驗(yàn)中選出部分具有代表性的水平組合進(jìn)行試驗(yàn)的設(shè)計(jì)方法,它能夠簡化試驗(yàn),找出最優(yōu)的水平組合。為了分析不同偏航壓力、偏航速度、摩擦系數(shù)下對制動系統(tǒng)聲壓的影響,通過設(shè)計(jì)正交試驗(yàn)法得到不同工況下系統(tǒng)的總聲壓級。根據(jù)表2中的工況并結(jié)合常用正交表,選取L933正交表設(shè)計(jì)正交試驗(yàn),如表3所示。

表3 正交試驗(yàn)表

4 計(jì)算結(jié)果討論與分析

4.1 聲場分布規(guī)律

為了研究聲輻射的分布規(guī)律,在聲學(xué)網(wǎng)格上設(shè)置場點(diǎn),以制動盤中心為原點(diǎn)在水平的正方向上由中心向外分別設(shè)置10個點(diǎn),在垂直方向的負(fù)方向上(風(fēng)力發(fā)電機(jī)的下方)也設(shè)置10個點(diǎn)。

圖4為p=4 MPa、v=0.30 rad/s、μ=0.32時各方向上的總聲壓變化曲線。

圖4 偏航制動器總聲壓變化圖

從圖4(a)可以看出,豎直方向的總聲壓變化相對于水平方向的變化小,豎直方向整體的聲壓比水平方向的聲壓大,這是因?yàn)樵谀Σ林苿舆^程中垂直方向上的振動相比水平方向上劇烈。

圖4(b)表明制動器的中心位置的聲壓能量最集中且聲壓呈對稱分布,最大聲壓為203 dB,輻射聲壓在垂直方向由制動器中心位置向四周輻射,水平方向聲壓成環(huán)狀梯度分布并逐漸減小。因此需要加強(qiáng)垂直方向的聲壓降噪。

為了分析偏航制動器近場的聲壓在頻率上的變化,選取制動器附近的一點(diǎn)(距制動器中心2 m處)進(jìn)行頻域分析。從圖5近場聲壓分布來看,聲壓最大處在1 375 Hz和2 500 Hz附近,最大聲壓為168 dB,根據(jù)噪聲的頻率分類劃分標(biāo)準(zhǔn),該頻率范圍的噪音屬于低頻尖叫噪聲,低頻尖叫的發(fā)生是由于制動系統(tǒng)的動態(tài)失穩(wěn)造成,與系統(tǒng)的模態(tài)耦合有關(guān);頻率在3 kHz以上時由于振動能量相比垂直方向的小,水平方向聲壓衰減速度較快;在3~5 kHz之間,聲壓存在多個高峰,這與復(fù)模態(tài)仿真中的不穩(wěn)定模態(tài)的集中頻率區(qū)間相同。

圖5 各方向上頻域的聲壓分布

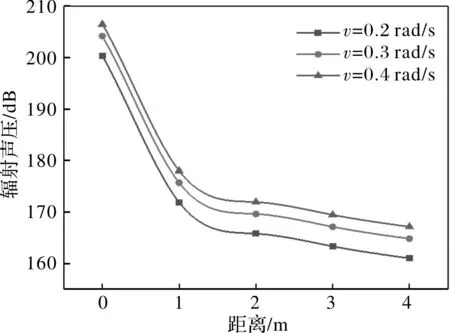

4.2 偏航速度對偏航制動器聲壓的影響

圖6為p=2 MPa、μ=0.4時,偏航摩擦片在不同偏航速度下的總聲壓變化曲線。由圖6可知,隨著偏航速度的增大,由于制動盤和摩擦片接觸區(qū)域產(chǎn)生了更大的激勵,使得不斷變化的摩擦力將振動能量不斷地饋入系統(tǒng)中,在相同工況下更容易產(chǎn)生振動,導(dǎo)致制動系統(tǒng)變形增大和輻射聲壓變大,嚴(yán)重的還會導(dǎo)致制動器的內(nèi)部結(jié)構(gòu)失去原有平衡而發(fā)生劇烈振動,加劇了偏航制動器的異響和制動器各子部件之間的摩擦,降低偏航制動器的使用壽命。在實(shí)際運(yùn)行時,偏航制動速度的增加會在系統(tǒng)啟動瞬間與偏航齒輪發(fā)生激烈的齒間沖擊,造成結(jié)構(gòu)失去平衡,加劇振動的產(chǎn)生。

圖6 不同偏航速度下聲場變化曲線

4.3 計(jì)算數(shù)據(jù)分析

4.3.1 直觀分析

正交試驗(yàn)分析結(jié)果如表4、表5所示。對于最大輻射聲壓,極差R越大,表明該因素的水平變化對模擬結(jié)果影響越大,反之,R越小該因素影響越小。可由表5知,偏航速度對最大輻射聲壓的影響最大,偏航壓力的影響次之,摩擦系數(shù)的影響最小。設(shè)偏航速度對最大聲壓的影響系數(shù)分別為1,偏航壓力、偏航速度、摩擦系數(shù)對最大輻射聲壓的影響系數(shù)分別為0.19、1、0.03。

表4 不同工況下總聲壓的正交試驗(yàn)結(jié)果

表5 2 m輻射聲壓的極差分析

分析各工況不同水平平均值k可知,產(chǎn)生最大聲壓的偏航速度工況排序?yàn)椋?.40 rad/s>0.30 rad/s>0.20 rad/s;根據(jù)各因素水平平均值選取最優(yōu)水平組合,當(dāng)偏航壓力4 MPa、偏航速度0.2 rad/s、摩擦系數(shù)0.36,偏航制動系統(tǒng)的最高聲壓最小。

4.3.2 方差分析

正交方差分析結(jié)果,如表6所示。為了檢驗(yàn)因素顯著性,通過查詢F(n因素,n誤差)分布可知,F(xiàn)0.01(2,2)=99,F(xiàn)0.05(2,2)=19,F(xiàn)0.1(2,2)=9;將F值填入表6中,對不同工況下的聲壓進(jìn)行分析。

表6 2 m處總聲壓的正交試驗(yàn)分析結(jié)果

按照方差分析方法分析正交模擬數(shù)據(jù),F(xiàn)值越大,該因素對模擬結(jié)果的影響越大;對表6分析可得,偏航速度對偏航摩擦的聲壓影響最大,偏航壓力的影響次之,摩擦系數(shù)的影響最小。判斷某因素對于實(shí)驗(yàn)結(jié)果是否影響顯著,通過對比F分布的臨界值,查詢F分布,即F0.01(n因素,n誤差)=F0.01(2,2)=99,若某因素F值大于F0.01(n因素,n誤差),說明有99%的把握判斷該因素的水平對實(shí)驗(yàn)有顯著影響,反之則影響不顯著。從表6中可知,偏航速度的F值大于F0.01(2,2),因此,方差分析結(jié)果與直觀分析結(jié)果一致,證實(shí)了試驗(yàn)數(shù)據(jù)分析的正確性。

5 結(jié)論

(1)結(jié)合偏航制動器實(shí)際尺寸、材料參數(shù)的特性,結(jié)合偏航制動器實(shí)際運(yùn)行工況,利用聲學(xué)有限元法模擬制動過程,得到了制動系統(tǒng)的聲學(xué)輻射聲壓分布云圖。

(2)偏航制動器最大聲壓為203 dB,輻射聲壓在垂直方向由制動器中心位置向四周輻射,水平方向聲壓成環(huán)狀梯度分布并逐漸減小;垂直方向聲壓衰減緩慢,故加強(qiáng)偏航制動器垂直方向的降噪。

(3)2 m處的最大聲壓在1 375 Hz處,其值為168 dB,3~5 kHz的連續(xù)噪聲與復(fù)模態(tài)結(jié)果相同;偏航制動器的噪聲屬于低頻尖叫噪聲,與偏航制動系統(tǒng)的動態(tài)失穩(wěn)有關(guān)。

(4)偏航速度對摩擦片的輻射聲壓分布的影響最大,偏航壓力的影響次之,摩擦系數(shù)的影響最小;偏航壓力、偏航速度、摩擦系數(shù)對最大輻射聲壓的影響系數(shù)分別為0.19、1、0.03。