裝卸設備升級下的高樁梁板碼頭檢測評估

潘新恩,廖德華,扈世龍

(廣西交科集團有限公司,廣西 南寧 530007)

0 引言

隨著航運經濟的快速發展,到港船舶大型化、貨物多樣化,在役碼頭常出現由于原有裝卸設備裝卸能力與裝卸效率難以提升,而產生制約港口企業發展的瓶頸問題[1]。配置成本合理、效率匹配的裝卸設備資源有利于提高港口碼頭的裝卸效率和貨物吞吐量,提升港口企業的核心競爭力[2],在役碼頭裝卸設備及工藝升級已成為突破這一瓶頸問題的重要方法。碼頭前沿裝卸設備升級通常會因荷載作用和使用條件發生改變,而對碼頭結構的安全使用造成潛在的安全隱患及產生不良影響。

高樁梁板碼頭在我國港口建設中廣泛應用,其結構構件比其他形式碼頭單薄,構件在使用過程中更易遭受損壞,結構構件材料性能的劣化、結構損傷會對碼頭結構構件的承載力產生重大的影響。早期大多數碼頭建設時,未考慮未來前沿裝卸工藝設備升級而預留結構安全富裕,后期進行碼頭裝卸設備及工藝升級改造往往存在較大的安全風險。現行的檢測規范[3]對碼頭相關檢測評估的要求已經有了明確的規定,也有很多學者[4-7]對高樁碼頭檢測評估進行了研究,但是關于裝卸工藝升級改造的專項評估研究較少,且高樁梁板碼頭前沿裝卸設備及工藝升級存在較多不確定因素,影響因子較復雜,結構安全評估難度大,目前還未形成系統、高效的結構安全評估方法。對于高樁梁板碼頭前沿裝卸設備升級的安全評估,本文提出了在滿足現行規范常規結構檢測和結構復核驗算的基礎上,通過增加碼頭結構荷載,試驗檢驗結構真實承載力,以保證結構檢測評估結果更加安全、真實可靠。

1 工程案例分析

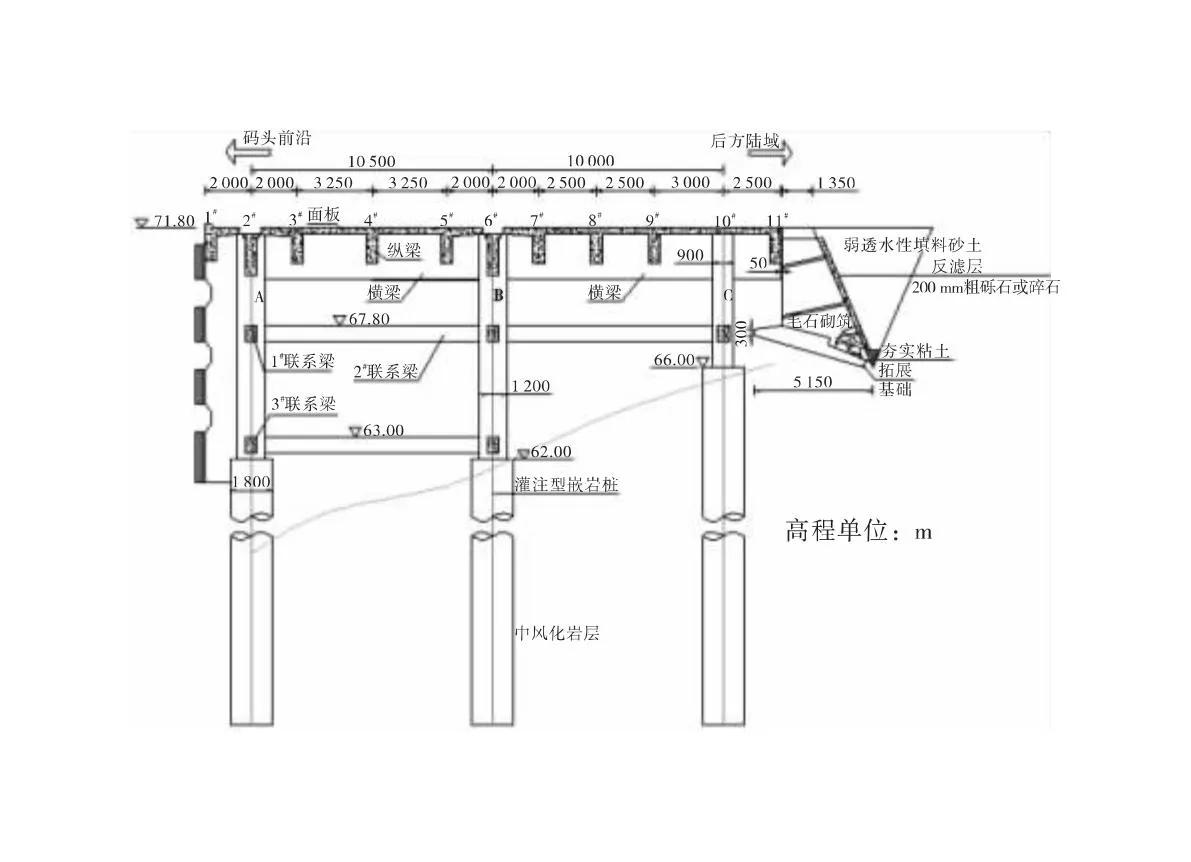

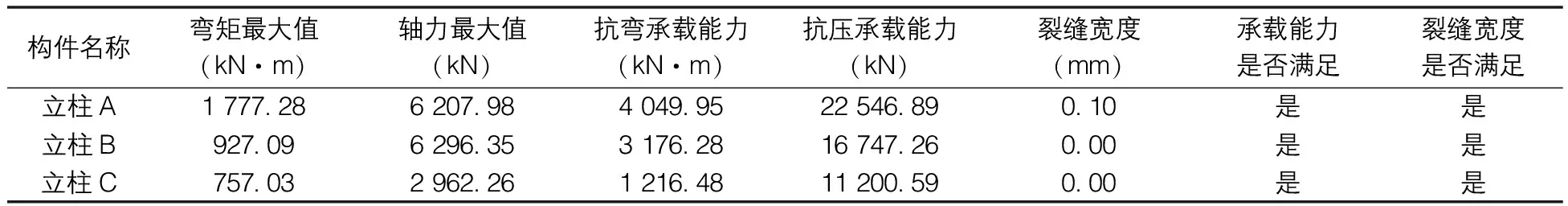

某內河件雜貨碼頭的水工建筑物采用現澆高樁梁板樁框架式結構。碼頭基礎為灌注型嵌巖樁,樁徑為1.8 m,樁基持力層為中風化石灰巖。碼頭頂面門座起重機下設兩條現澆T型軌道梁,軌距為10.50 m。為滿足生產和發展需要,碼頭運行管理部門擬將碼頭前沿裝卸設備升級為1臺25 t-30 m門座式起重機,原有的1臺50 t通用門式起重機和1臺8 t門式起重機將陸續拆除;原設計的碼頭面流動機械荷載由30 t載重汽車變更為55 t載重汽車。碼頭結構斷面如圖1所示。

圖1 碼頭典型結構斷面圖(mm)

本文依據《水運工程水工建筑物檢測與評估技術規范》(JTS304-2019)[3](以下簡稱《規范》)第3.0.4.1條:“改變建筑物的功能或使用條件時,應對水工建筑物進行安全性、適用性及耐久性評估。”為了掌握現狀碼頭裝卸工藝基礎結構性能,針對碼頭基礎結構開展評估工作,檢測、分析驗算和評判前沿裝卸設備升級后碼頭結構的各項性能是否滿足規范要求,為決策提供科學依據。

2 碼頭檢測與評估

2.1 檢測評估方法

目前,碼頭結構檢測方案中涉及的檢測流程、內容以及方法較為系統,主要關注碼頭結構的外觀損傷情況、結構整體穩定狀況、結構材料性能的劣化狀況以及結構的工作環境等方面的內容[8]。結構復核驗算使用的是現行規范的標準評估方法,需要結合碼頭結構檢測結果和實際使用狀況進行充分考慮,本質是以概率理論為基礎的構件承載能力極限狀態或正常使用極限狀態進行驗算,以實測值或驗算值與現行規范規定限值的比值進行等級的劃分,偏理論性和依賴于有經驗的技術人員,結果因人而異。

以往碼頭結構常規檢測都是對碼頭局部抽樣進行檢測,雖然檢測過程中是隨機進行抽樣,結果具有一定的代表性、科學性,但是局部檢測的數據不能反映結構的整體性能和質量狀況。而結構荷載試驗結果在檢測評估中往往較為直觀、真實、可靠,通過合理、有效的加載方式與測點布置,實際檢驗結構的整體承載能力,試驗結果輔助評估結論,更有說服力。因此,本次檢測評估在以往碼頭常規結構檢測和結構復核驗算的基礎上,增加了碼頭結構載荷試驗,以便客觀真實地檢驗結構承載力。

2.2 碼頭結構檢測

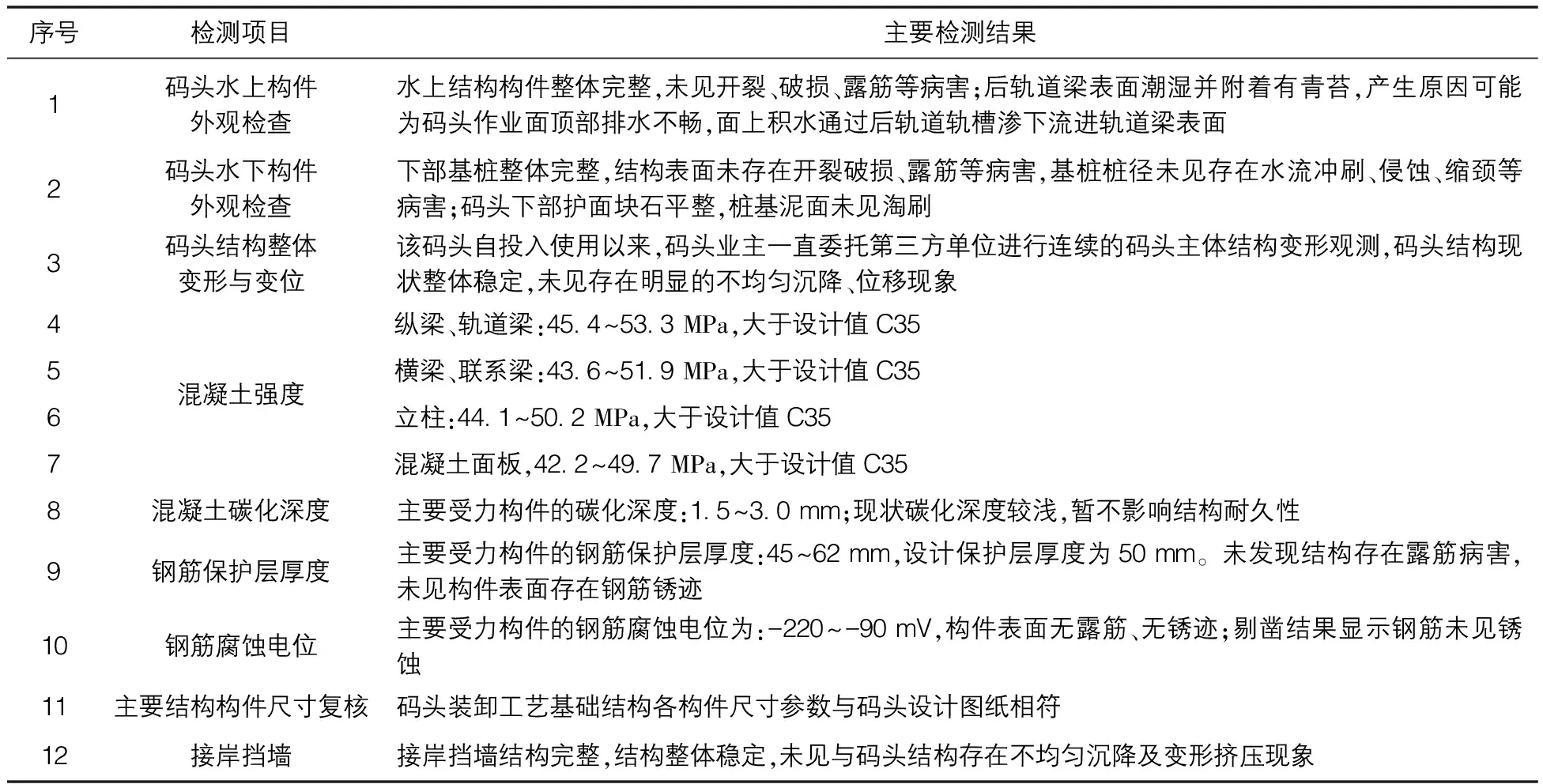

依據《規范》,本次碼頭結構實體質量檢測的主要內容有:碼頭結構水上構件外觀檢查、碼頭結構水下構件外觀檢查、碼頭結構整體變形與變位、主要受力構件的混凝土強度、鋼筋保護層厚度、混凝土碳化深度、鋼筋腐蝕電位、主要結構構件尺寸復核、接岸擋墻等檢測項目。碼頭結構常規檢測結果經判定均符合《規范》要求,未見異常。常規檢測結果見表1。

表1 碼頭結構常規檢測結果一覽表

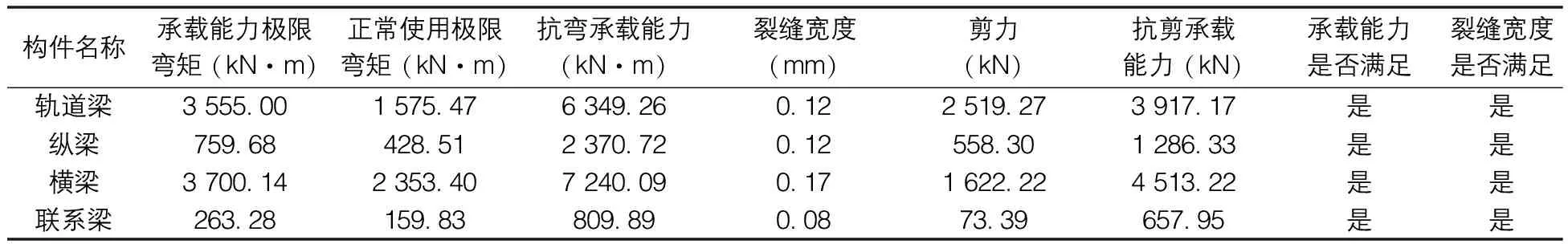

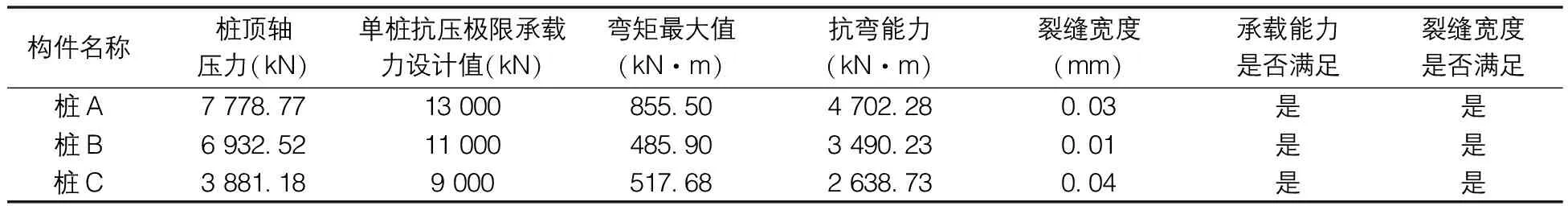

2.3 碼頭結構承載力復核驗算

根據碼頭新增25 t-30 m門座式起重機、流動運輸車輛等荷載影響范圍及后續使用的實際情況,本次評估結構復核驗算主要是對碼頭上部結構主要受力構件(縱梁、軌道梁、連系梁、橫梁和立柱等)的承載力、裂縫寬度,以及碼頭下部基樁豎向承載力進行驗算。碼頭結構計算簡圖如圖2所示。

圖2 碼頭單排架結構示意圖

驗算結果表明:改變前沿裝卸設備及工藝后,碼頭軌道梁、縱梁、橫梁、連系梁、立柱及基樁在設計荷載作用下承載能力均能滿足規范要求,各主要受力構件均具有足夠的承載能力,結構構件的抗裂性能滿足規范要求。主要構件驗算結果見表2~4。

表2 軌道梁截面彎矩及裂縫寬度復核結果表

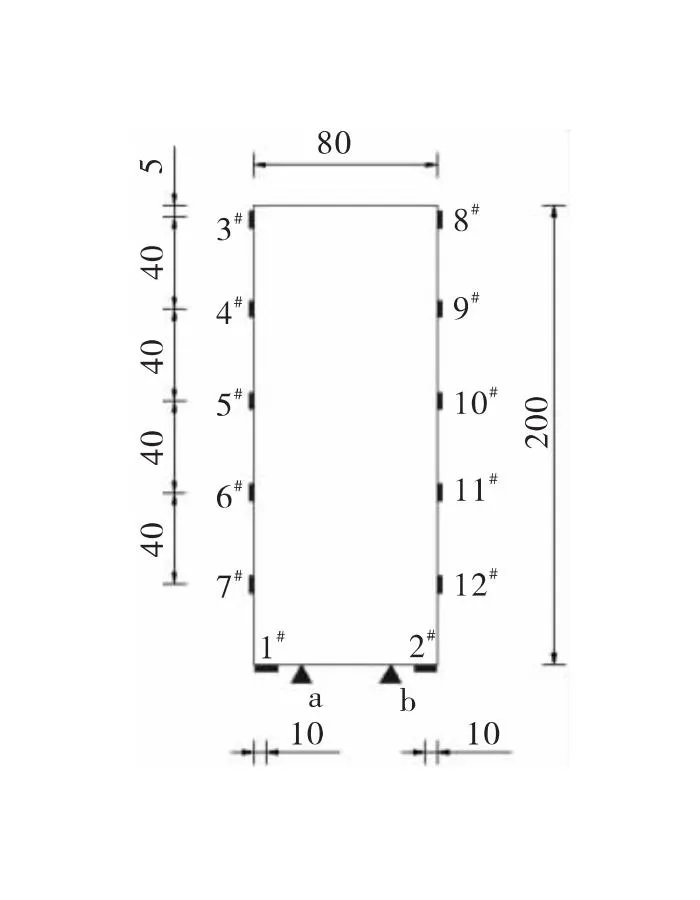

表3 立柱抗彎、抗壓承載力及裂縫寬度復核結果表

表4 樁承載能力及裂縫寬度復核結果表

2.4 碼頭結構載荷試驗

高樁梁板碼頭上幾乎所有的荷載都是通過橫梁傳遞至基樁,受力比較復雜。為確保碼頭安全穩定的運行,判定改變前沿裝卸設備及工藝后的碼頭工作狀態,選定碼頭橫梁進行荷載試驗。通過局部結構受力變形荷載試驗,其結果可反映碼頭結構整體受力性狀,以此達到分析和推斷結構實際工作狀態的目的。采用數值模擬軟件建立計算模型,將碼頭荷載按最不利荷載組合等效轉換成汽車輪胎荷載,采用過磅稱重的載重汽車壓在碼頭面指定位置進行加載。

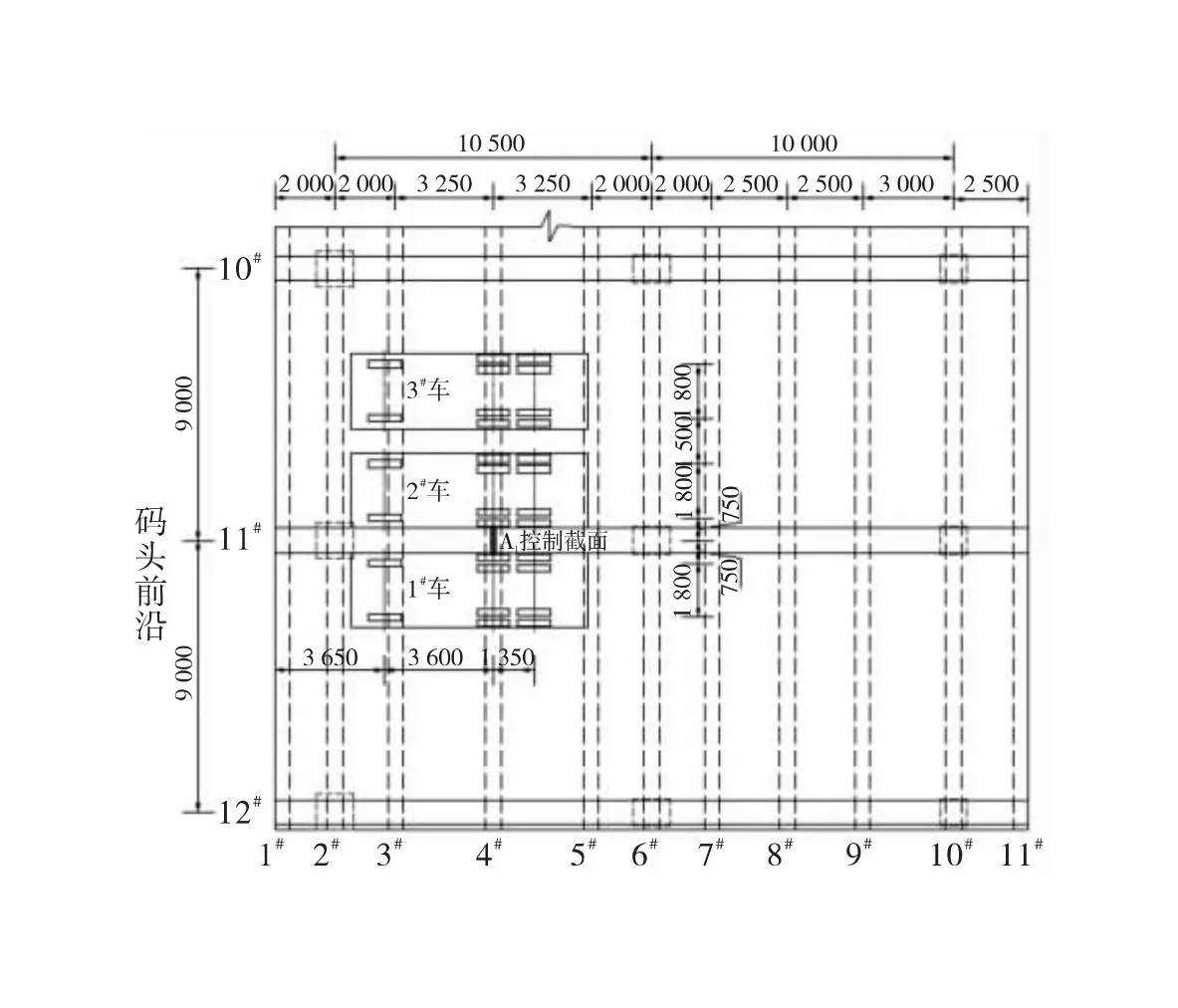

根據碼頭使用實際情況,考慮最不利的荷載組合,25 t-30 m門座式起重機+55 t載重汽車,沖擊系數取1.3,門機支腿輪壓按最大輪壓250 kN的不利情況考慮。碼頭荷載試驗結構選擇為:碼頭第11軸橫梁AB段作為試驗跨,在跨中布置1個測試截面A1。A1截面為11軸橫梁AB段最大正彎矩截面,即相應工況的控制截面。本次安排1個試驗工況,分兩級進行加載,以第二級為終極荷載。

(1)在橫梁A1截面布置豎向位移測點。位移測點布置于A1截面底部,共2個測點(為a點、b點)。

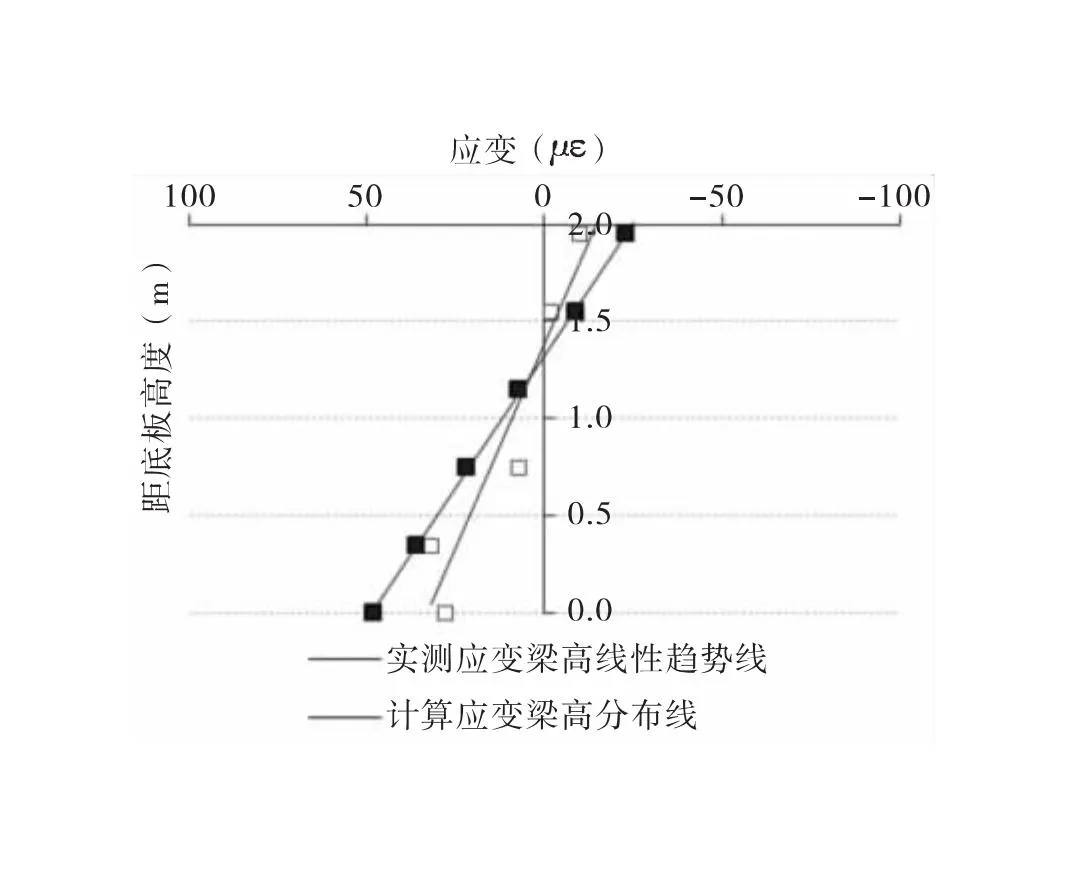

(2)在橫梁A1截面布置應變測點。應變測點均為單向測點,布置于橫梁底面及兩側面,底面采用鋼筋應變片(1#點、2#點),其余采用混凝土電阻式應變片測量(3#~12#點),A1截面共布置12個測點,如圖3所示。

本次碼頭結構靜載試驗采用3輛(1#車、2#車、3#車)過磅稱重后的三軸載重汽車,分級進行荷載加載(如圖4所示)。碼頭靜載試驗工況及試驗荷載效率如下頁表5所示。

注:圖中表示橫梁應變測點,表示豎向位移(撓度)監測測點圖3 試驗橫梁A1截面應變、撓度測點布置圖(cm)

表5 碼頭荷載試驗工況及荷載試驗結果表

圖4 試驗橫梁AB段A1截面最大正彎矩試驗車平面布置圖(mm)

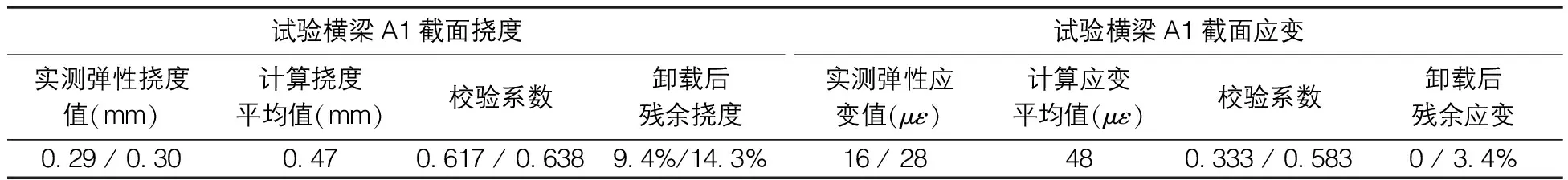

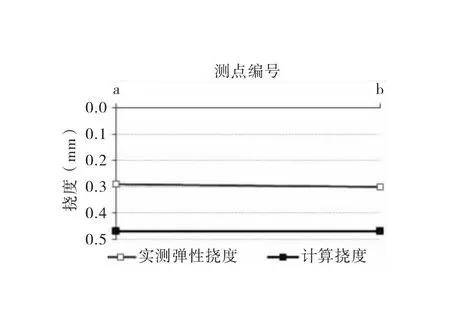

第二級終極荷載試驗下的試驗梁段截面撓度、應變結果如下頁表6和圖5~7所示。

表6 第二級荷載下試驗梁段截面撓度、應變結果表

注:圖中數據均為加載最后一級(滿載)時撓度圖5 試驗橫梁A1截面撓度橫向分布曲線圖

注:從下到上為1#、7#、6#、5#、4#、3#測點圖6 試驗橫梁A1截面中性軸位置分析圖

在試驗過程中,試驗梁段構件未出現裂縫且無異常響聲或發生其他異常情況。在試驗荷載作用下,試驗梁段實測彈性撓度小于計算撓度,試驗梁段控制截面應變沿高度分布符合平截面假定趨勢,碼頭(11軸橫梁AB段)主測截面的應變和撓度校驗系數均<1.0,說明試驗梁段的整體剛度、強度滿足要求;主測截面在卸載后殘余撓度和殘余應變最大分別為14.3%和3.4%,均<20%,說明結構在試驗荷載作用下處于彈性受力狀態。綜上,碼頭(11軸橫梁AB段)的承載能力滿足《港口工程荷載規范》(JTS 144-1-2010)規定的設計荷載正常使用要求。試驗結果表明,碼頭結構整體可靠,具有足夠的承載能力,改變前沿裝卸設備及工藝后不影響碼頭結構安全性。

3 碼頭結構評估

綜合碼頭結構常規檢測結果、結構復核驗算結果以及碼頭結構載荷試驗結果可知:現狀碼頭工程質量總體較好,外觀未見明顯的損傷,結構材料未見明顯的劣化,未發現存在影響結構承載力發揮的結構缺陷和損傷,無明顯不均勻沉降、位移,結構整體現狀穩定可靠。

根據《規范》的相關規定要求,本碼頭結構安全性評估等級為A級,結構適用性評估等級為B級,結構耐久性評估等級為B級,在后期的使用中,建議業主加強碼頭主體結構的變形監測和定期檢查維護。

4 結語

(1)經本次檢測評估,碼頭改變前沿裝卸設備及工藝升級后已投入使用較長一段時間,并已進行多輪結構變形監測。監測結果顯示,碼頭結構整體穩定,未見異常。業主反饋碼頭使用正常,表明本次碼頭結構試驗檢測評估結果真實可靠。

(2)現階段高樁碼頭結構的局部抽樣檢測具有一定的局限性,常規檢測數據難以全面反映結構的整體質量狀況和承載能力,建議在役高樁梁板碼頭進行前沿裝卸設備升級及定期檢測評估時,要進行相應的結構荷載試驗,檢驗結構真實的整體承載能力,確保檢測評估結果更加真實可靠,保障碼頭后期的使用安全。

(3)結構荷載試驗檢測在橋梁領域廣泛使用,效果顯著,但在港口碼頭領域使用還比較少。建議在港口碼頭質量檢驗規范修編中,將結構載荷試驗作為一項高樁梁板碼頭試驗檢測手段,進行推廣應用。