帶式輸送機(jī)更換托輥用皮帶舉升機(jī)構(gòu)設(shè)計(jì)與應(yīng)用

田立勇,唐 瑞,于 寧,陳洪月

(遼寧工程技術(shù)大學(xué) 機(jī)械工程學(xué)院,遼寧 阜新 123000)

隨著帶式輸送機(jī)的高速發(fā)展,許多行業(yè)都選擇帶式輸送機(jī)作為主要運(yùn)輸工具。帶式輸送機(jī)具有運(yùn)輸能力強(qiáng)、成本低、操作簡(jiǎn)單和自動(dòng)化程度高等特點(diǎn),是煤礦生產(chǎn)運(yùn)輸環(huán)節(jié)的重要組成部分[1]。煤礦智能化建設(shè)提高了礦產(chǎn)資源的開發(fā)效率,帶式輸送機(jī)的運(yùn)輸強(qiáng)度隨之增大。輸送機(jī)在井下長(zhǎng)時(shí)間高強(qiáng)度運(yùn)行易發(fā)生故障,若故障不及時(shí)排除,則會(huì)嚴(yán)重制約生產(chǎn)效率,甚至?xí)l(fā)生安全事故。因此,提高帶式輸送機(jī)的維修效率具有重大意義,是煤礦智能化建設(shè)進(jìn)程中亟待解決的技術(shù)問(wèn)題。

托輥故障是帶式輸送機(jī)最常見的故障之一。以王家?guī)X煤礦主平硐帶式輸送機(jī)為例,其運(yùn)輸距離長(zhǎng)達(dá)12.8 km,托輥損壞頻繁,維修頻率高,每年更換的托輥數(shù)量為7 000 個(gè)左右。由于輸送機(jī)工作環(huán)境的限制,現(xiàn)有的托輥更換技術(shù)和設(shè)備單一,傳統(tǒng)的人工更換托輥方式存在很大的局限性,更換效率低,安全風(fēng)險(xiǎn)高,且停機(jī)維修需要耗費(fèi)大量時(shí)間,嚴(yán)重影響生產(chǎn)效率[2]。

針對(duì)上述問(wèn)題,筆者團(tuán)隊(duì)提出了一種更換托輥機(jī)器人,以取代傳統(tǒng)的托輥更換方式,從而實(shí)現(xiàn)在帶式輸送機(jī)不停機(jī)的狀態(tài)下更換托輥,避免托輥損壞后未能及時(shí)更換所造成的皮帶損傷及安全事故等風(fēng)險(xiǎn),減少輸送機(jī)工作故障。這對(duì)保證煤礦生產(chǎn)的連續(xù)性和提高煤炭生產(chǎn)安全性具有重要意義[3]。

舉升皮帶是不停機(jī)更換托輥的關(guān)鍵步驟,須將皮帶舉升到足夠高度以使其與托輥分離,保證拆卸和安裝托輥有足夠的操作空間。傳統(tǒng)的方法是在帶式輸送機(jī)停機(jī)狀態(tài)下清理完皮帶上方的物料后才能舉升皮帶,主要有以下2種方式:1)用電動(dòng)葫蘆配合鏈條將皮帶吊起來(lái);2)用千斤頂將皮帶頂起來(lái)。由于帶式輸送機(jī)的載荷大且作業(yè)空間狹窄,維修人員采用傳統(tǒng)舉升方法時(shí)操作不方便,工作效率低;此外,維修人員作業(yè)時(shí)需要接觸皮帶,存在較大的安全隱患[4]。

然而,在帶式輸送機(jī)不停機(jī)狀態(tài)下舉升皮帶是個(gè)技術(shù)難點(diǎn)。筆者擬設(shè)計(jì)一種新的皮帶舉升機(jī)構(gòu),以實(shí)現(xiàn)在帶式輸送機(jī)不停機(jī)狀態(tài)下舉升皮帶,確保皮帶舉升高度滿足要求且輸送機(jī)平穩(wěn)、安全地運(yùn)行,從而提高托輥更換效率,減少維修人員作業(yè)風(fēng)險(xiǎn)和勞動(dòng)強(qiáng)度。首先,通過(guò)分析帶式輸送機(jī)的作業(yè)環(huán)境和更換托輥機(jī)器人的功能需求,確定皮帶舉升機(jī)構(gòu)的結(jié)構(gòu)特征和舉升方式,并對(duì)其結(jié)構(gòu)進(jìn)行詳細(xì)設(shè)計(jì);然后,基于帶式輸送機(jī)的參數(shù)計(jì)算舉升皮帶的工作載荷,并對(duì)皮帶舉升機(jī)構(gòu)進(jìn)行受力分析,同時(shí)開展運(yùn)動(dòng)學(xué)仿真及靜力學(xué)仿真;最后,開展地面試驗(yàn)和井下試驗(yàn),以驗(yàn)證皮帶舉升機(jī)構(gòu)設(shè)計(jì)的合理性和可靠性。

1 皮帶舉升機(jī)構(gòu)功能分析與結(jié)構(gòu)設(shè)計(jì)

帶式輸送機(jī)托輥更換作業(yè)是煤礦維修的日常工作,為實(shí)現(xiàn)在不停機(jī)狀態(tài)下更換上部槽形托輥組,以解決停機(jī)停產(chǎn)問(wèn)題[5],本文設(shè)計(jì)了如圖1所示的更換托輥機(jī)器人,其主要由行走機(jī)構(gòu)、姿態(tài)調(diào)整平臺(tái)、伸縮平臺(tái)、機(jī)械手和皮帶舉升機(jī)構(gòu)等組成。

圖1 更換托輥機(jī)器人結(jié)構(gòu)組成Fig.1 Structure composition of idler replacement robot

行走機(jī)構(gòu)可為更換托輥機(jī)器人提供遠(yuǎn)距離作業(yè)的條件,其配有國(guó)Ⅲ防爆柴油發(fā)動(dòng)機(jī)和液壓泵等,能同時(shí)攜帶6個(gè)托輥,有效地減輕了維修人員在巷道內(nèi)遠(yuǎn)距離作業(yè)時(shí)的勞動(dòng)強(qiáng)度,提高了維修效率。

姿態(tài)調(diào)整平臺(tái)可根據(jù)井下作業(yè)環(huán)境的變化實(shí)時(shí)調(diào)整機(jī)器人的姿態(tài),為不停機(jī)更換托輥提供合適的作業(yè)條件,以保證安全、快速地更換托輥。

伸縮平臺(tái)通過(guò)多級(jí)伸縮來(lái)實(shí)現(xiàn)更換托輥機(jī)器人從帶式輸送機(jī)一側(cè)伸入到輸送機(jī)機(jī)架中,在保證機(jī)器人與皮帶及機(jī)架保持安全距離的情況下,將機(jī)器人工作平臺(tái)搭建在皮帶下方。

前、后機(jī)械手主要用于拆卸和安裝帶式輸送機(jī)上部3個(gè)不同位置的托輥。

皮帶舉升機(jī)構(gòu)是更換托輥機(jī)器人的重要組成部分,承擔(dān)在帶式輸送機(jī)不停機(jī)狀態(tài)下舉升皮帶的關(guān)鍵作用。皮帶舉升機(jī)構(gòu)的設(shè)計(jì)難點(diǎn)在于:結(jié)構(gòu)尺寸要符合作業(yè)環(huán)境的要求,且舉升高度及承載能力要滿足更換托輥的功能需求。

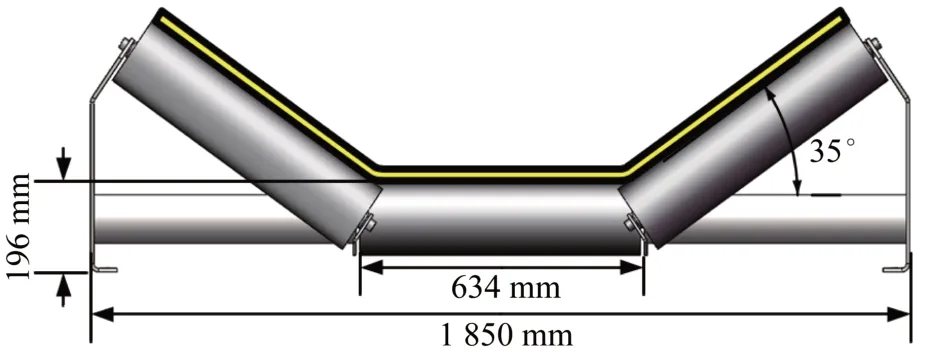

如圖2所示,在帶式輸送機(jī)中,皮帶最低點(diǎn)距機(jī)架縱梁僅196 mm 左右,空間狹小。根據(jù)更換托輥機(jī)器人的功能需求,皮帶要舉升至400 mm以上。如圖3 所示,帶式輸送機(jī)槽形托輥組由3 個(gè)托輥組成,托輥架支撐皮帶呈V形姿態(tài),中間托輥與側(cè)托輥的夾角為35o[6];輸送機(jī)機(jī)架縱梁外側(cè)間距為1 850 mm;皮帶主要承重位置為中間位置,皮帶兩端由側(cè)托輥控制形成槽形結(jié)構(gòu),以避免物料散落。通過(guò)分析輸送機(jī)及其托輥架的結(jié)構(gòu)發(fā)現(xiàn),空間限制因素較多,對(duì)更換托輥機(jī)器人皮帶舉升機(jī)構(gòu)的尺寸要求嚴(yán)格,這對(duì)皮帶舉升機(jī)構(gòu)的結(jié)構(gòu)設(shè)計(jì)和加工有巨大影響。

圖2 帶式輸送機(jī)結(jié)構(gòu)示意Fig.2 Structure schematic of belt conveyor

圖3 槽形托輥組結(jié)構(gòu)示意Fig.3 Structure schematic of groove-shape idler group

根據(jù)更換托輥機(jī)器人的工作原理確定皮帶舉升機(jī)構(gòu)的主要功能,具體如下:

1)舉升皮帶。在帶式輸送機(jī)不停機(jī)的狀態(tài)下,機(jī)器人伸縮平臺(tái)能安全進(jìn)入皮帶下方,并將皮帶舉升至400 mm 以上,旨在為機(jī)械手更換托輥提供足夠的操作空間。

2)保證帶式輸送機(jī)平穩(wěn)運(yùn)行。確保皮帶在舉升過(guò)程中呈平穩(wěn)上升姿態(tài),且皮帶舉升后仍可正常運(yùn)行。

為實(shí)現(xiàn)上述功能,同時(shí)考慮到更換托輥機(jī)器人和帶式輸送機(jī)的空間限制,擬設(shè)計(jì)2種舉升方案并進(jìn)行對(duì)比分析。

方案1:采用擺動(dòng)式舉升機(jī)構(gòu),以液壓擺動(dòng)油缸為驅(qū)動(dòng),將托輥架由水平放置狀態(tài)轉(zhuǎn)動(dòng)至豎直狀態(tài),通過(guò)托輥架轉(zhuǎn)動(dòng)后的高度變化來(lái)實(shí)現(xiàn)皮帶的舉升。擺動(dòng)式皮帶舉升機(jī)構(gòu)的結(jié)構(gòu)如圖4所示,主要包括擺動(dòng)油缸、伸縮油缸、中間托輥架和側(cè)托輥架等。其中,伸縮油缸控制側(cè)托輥架移動(dòng),側(cè)托輥架收縮時(shí)可將皮帶舉升機(jī)構(gòu)放置在皮帶下方,伸展時(shí)能增大與皮帶的接觸面積;由擺動(dòng)油缸旋轉(zhuǎn)帶動(dòng)中間托輥架繞油缸軸線轉(zhuǎn)動(dòng)90o,實(shí)現(xiàn)皮帶的舉升。

圖4 擺動(dòng)式皮帶舉升機(jī)構(gòu)三維模型Fig.4 Three-dimensional model of swing-type belt lift‐ing mechanism

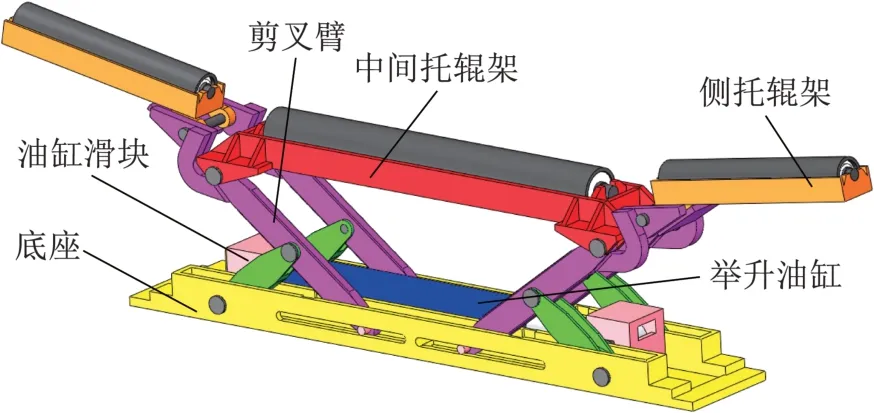

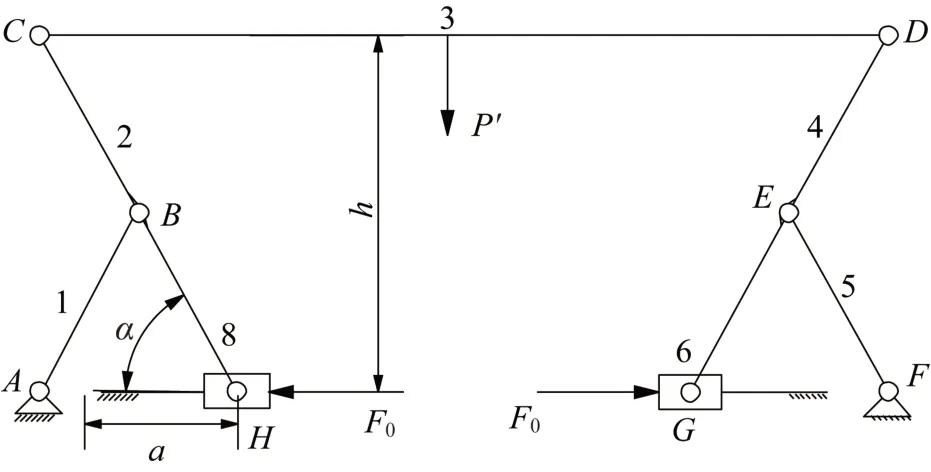

方案2:以剪叉結(jié)構(gòu)作為皮帶舉升機(jī)構(gòu)的主體,保證中間托輥架和側(cè)托輥架在舉升油缸的作用下實(shí)現(xiàn)聯(lián)動(dòng),達(dá)到舉升皮帶的目的。剪叉式皮帶舉升機(jī)構(gòu)的結(jié)構(gòu)簡(jiǎn)圖如圖5所示,包括1個(gè)原動(dòng)件(舉升油缸7)、2 個(gè)滑塊(油缸滑塊6,8)以及5 根連桿(剪叉臂1,2,4,5 和托輥架3)。在舉升過(guò)程中,舉升油缸7推動(dòng)油缸滑塊6,8向兩側(cè)移動(dòng),剪叉臂2繞鉸接點(diǎn)H旋轉(zhuǎn),并通過(guò)中間鉸接點(diǎn)B受力使剪叉臂1 繞鉸接點(diǎn)A轉(zhuǎn)動(dòng),同時(shí)剪叉臂2 繞鉸接點(diǎn)C轉(zhuǎn)動(dòng)。在所受載荷均勻分布的情況下,該皮帶舉升機(jī)構(gòu)左右兩側(cè)的運(yùn)動(dòng)對(duì)稱。舉升油缸輸出主動(dòng)力,各元件受力傳動(dòng),托輥架3上、下移動(dòng),實(shí)現(xiàn)皮帶舉升機(jī)構(gòu)的升降[7]。

圖5 剪叉式皮帶舉升機(jī)構(gòu)結(jié)構(gòu)簡(jiǎn)圖Fig.5 Structure sketch of scissor-fork belt lifting mecha‐nism

剪叉式皮帶舉升機(jī)構(gòu)的三維模型如圖6 所示。結(jié)合原托輥架的結(jié)構(gòu)特點(diǎn),采用槽形托輥組的結(jié)構(gòu),以確保皮帶在舉升過(guò)程中保持平穩(wěn)。考慮到皮帶舉升機(jī)構(gòu)的工作環(huán)境,在非工作狀態(tài)下,側(cè)托輥架可繞剪叉臂頂點(diǎn)轉(zhuǎn)動(dòng)至豎直狀態(tài),以節(jié)省空間并避免與其他設(shè)備碰撞;在初始工作狀態(tài)下,側(cè)托輥架與中間托輥架均水平放置,確保舉升機(jī)構(gòu)與皮帶之間有足夠的安全距離,隨后側(cè)托輥架隨剪叉臂同步運(yùn)動(dòng);當(dāng)中間托輥架上升至最高點(diǎn)時(shí)其與側(cè)托輥架的夾角約為35°,與原托輥架結(jié)構(gòu)相似,消除了舉升皮帶時(shí)煤料從皮帶兩側(cè)掉落的風(fēng)險(xiǎn);皮帶舉升到最高位置時(shí)油缸滑塊兩側(cè)受底板結(jié)構(gòu)限位,保證舉升機(jī)構(gòu)在承載狀態(tài)下保持平衡,避免因物料偏載而影響舉升效果。

圖6 剪叉式皮帶舉升機(jī)構(gòu)三維模型Fig.6 Three-dimensional model of scissor-fork belt lift‐ing mechanism

通過(guò)對(duì)比2 種舉升方案發(fā)現(xiàn),方案1 機(jī)構(gòu)不僅需要較大的空間尺寸,而且對(duì)油缸轉(zhuǎn)矩的需求大,相較于方案2缺點(diǎn)明顯;方案2機(jī)構(gòu)的結(jié)構(gòu)緊湊,油缸選型較為方便,且舉升方式更平穩(wěn)可靠。由此,確定采用剪叉式皮帶舉升機(jī)構(gòu)結(jié)構(gòu)方案。

2 皮帶舉升機(jī)構(gòu)受力分析

以王家?guī)X煤礦主平硐帶式輸送機(jī)為研究對(duì)象,根據(jù)表1所示的關(guān)鍵參數(shù),分析舉升皮帶的工作載荷以及皮帶舉升機(jī)構(gòu)的受力情況[8]。

表1 帶式輸送機(jī)關(guān)鍵參數(shù)Table 1 Key parameters of belt conveyor

根據(jù)帶式輸送機(jī)皮帶的舉升原理,對(duì)舉升皮帶的工作載荷進(jìn)行分析,其主要包括物料重力、皮帶重力和皮帶張緊力等。對(duì)各部分載荷進(jìn)行計(jì)算,即可得到舉升皮帶的工作載荷。

單位長(zhǎng)度皮帶所承載的物料質(zhì)量q為:

式中:Q為帶式輸送機(jī)額定輸送量,t/h;v為帶式輸送機(jī)運(yùn)行速度,m/s。

假設(shè)在皮帶舉升過(guò)程中,皮帶的最大舉升高度為Hm,皮帶與相鄰兩側(cè)托輥分離,皮帶與水平方向的夾角為θ,兩側(cè)托輥架中心的距離L=6 m,對(duì)皮帶張緊力進(jìn)行分析。如圖7所示,由于皮帶張緊力在水平方向上相互抵消,因此主要考慮皮帶的豎直張緊力F1。

圖7 皮帶張緊力分析Fig.7 Belt tension force analysis

根據(jù)圖7,皮帶的豎直張緊力F1為:

式中:Fz為皮帶張緊力,N。

由式(2)可知,F(xiàn)1的大小受θ的影響,而θ隨皮帶舉升高度的增大而增大。根據(jù)帶式輸送機(jī)的參數(shù),設(shè)皮帶最大舉升高度Hm=204 mm,通過(guò)計(jì)算得到θ=3.68°,此時(shí)對(duì)應(yīng)的F1值最大。

在帶式輸送機(jī)運(yùn)行過(guò)程中,由于皮帶舉升機(jī)構(gòu)所受的載荷較大,而托輥質(zhì)量較小,故可忽略托輥重力。由此可知,皮帶舉升機(jī)構(gòu)在豎直方向上所受的載荷即為舉升皮帶的工作載荷[9]。假設(shè)中間托輥承受的載荷為37%物料重力、67%皮帶重力和皮帶豎直張緊力,側(cè)托輥承受的載荷為31%物料重力、17%皮帶重力和皮帶豎直張緊力[10]。

由此可得,中間托輥承受的靜載荷和動(dòng)載荷分別為:

式中:P1為中間托輥承受的靜載荷,N;為中間托輥承受的動(dòng)載荷,N;e為載荷系數(shù),取e=0.8;q2為單位長(zhǎng)度皮帶的質(zhì)量,kg/m;fs為運(yùn)行系數(shù);fd為沖擊系數(shù);fa為工況系數(shù)。

根據(jù)ISO標(biāo)準(zhǔn),帶式輸送機(jī)上物料的截面形狀如圖8所示,物料截面頂部呈拋物線狀。

圖8 帶式輸送機(jī)上物料截面形狀示意Fig.8 Schematic diagram of material cross-sectional shape on belt conveyor

在輸送機(jī)實(shí)際工作過(guò)程中,需要保證皮帶側(cè)面有一定的空間,避免物料從側(cè)面溢出散落。當(dāng)皮帶帶寬S≤2 000 mm 時(shí),皮帶空邊距l(xiāng)1的最小值符合以下函數(shù)關(guān)系:

在帶式輸送機(jī)上部槽形托輥組中,中間托輥與側(cè)托輥在支撐皮帶時(shí)呈平緩變化狀態(tài),托輥間幾乎沒(méi)有間隙。假設(shè)中間托輥長(zhǎng)度為l[11],由此可計(jì)算得到側(cè)托輥的有效承載距離l2:

則側(cè)托輥承受的靜載荷和動(dòng)載荷分別為:

式中:P2為側(cè)托輥承受的靜載荷,N;為側(cè)托輥承受的動(dòng)載荷,N。

在帶式輸送機(jī)運(yùn)行過(guò)程中,皮帶始終與托輥接觸,由于皮帶重力、物料重力和皮帶豎直張緊力的作用,皮帶下表面被壓陷在托輥上,產(chǎn)生了具有遲滯特征的壓陷變形,進(jìn)而在水平方向產(chǎn)生了阻力。托輥受力情況如圖9 所示,其中K為皮帶對(duì)托輥的作用力,其豎直方向分力為舉升皮帶的工作載荷,水平方向分力為皮帶對(duì)托輥的壓陷阻力[12]。

圖9 托輥受力分析Fig.9 Force analysis of idler

根據(jù)圖9所示的皮帶與托輥的接觸情況,壓陷阻力與舉升皮帶的工作載荷之間的關(guān)系為[13]:

其中:

式中:Fi為壓陷阻力,N;D0為托輥直徑,mm;ψ為阻尼系數(shù);η為剛度系數(shù)。在本文中,皮帶材料為橡膠,托輥材料為鋼,其接觸面的阻尼系數(shù)取0.57,剛度系數(shù)取2 855。

由上文對(duì)舉升皮帶的工作載荷的分析可知,對(duì)于托輥來(lái)說(shuō),作用在托輥上的壓力由皮帶重力、物料重力及皮帶張緊力來(lái)確定。物料的特性不同于流體,物料的主動(dòng)作用和被動(dòng)作用均會(huì)影響力的分布,因此托輥所受的壓力總和大于皮帶和物料的重力之和。

基于圖8所示的物料分布情況,為計(jì)算壓陷阻力,假設(shè)托輥表面的壓力分布如圖10所示,中間托輥表面壓力P'1均勻分布,側(cè)托輥表面壓力P'2由0 N到最大值呈線性增大(皮帶縱向視作撓性體,壓力分布與實(shí)際情況較為符合)。

圖10 托輥表面壓力分布Fig.10 Pressure distribution of idler surface

由圖10可知,中間托輥所受的壓陷阻力Fi1為:

側(cè)托輥所受的壓陷阻力Fi2為:

則槽形托輥組的總壓陷阻力Fi為:

此外,托輥與皮帶之間存在摩擦作用,由于托輥與皮帶為滾動(dòng)摩擦,摩擦力較小,通常可忽略。因此在研究托輥與皮帶之間的接觸問(wèn)題時(shí)主要考慮皮帶作用在托輥表面上的豎直壓力。

剪叉式皮帶舉升機(jī)構(gòu)通過(guò)剪叉臂之間的相互作用來(lái)實(shí)現(xiàn)皮帶舉升動(dòng)作。舉升狀態(tài)下剪叉式皮帶舉升機(jī)構(gòu)的結(jié)構(gòu)簡(jiǎn)圖如圖11 所示,對(duì)其進(jìn)行受力分析。

圖11 剪叉式皮帶舉升機(jī)構(gòu)舉升狀態(tài)示意Fig.11 Schematic of lifting status of scissor-fork belt lifting mechanism

根據(jù)圖11中的幾何關(guān)系,可得:

式中:a為油缸滑塊的水平位移;r為剪叉臂1的長(zhǎng)度,剪叉臂2的長(zhǎng)度為2r;α為剪叉臂2與水平面的夾角;h為中間托輥架的高度。

由虛位移原理可知:作用在質(zhì)點(diǎn)系中的所有力對(duì)其虛位移做的虛功之和為零[14-15]。設(shè)推力F0作用產(chǎn)生的虛位移為da,外加載荷P′產(chǎn)生的虛位移為dh,對(duì)式(13)和式(14)進(jìn)行求導(dǎo),可得:

根據(jù)虛位移公式,可得:

聯(lián)立式(15)至式(17),可得:

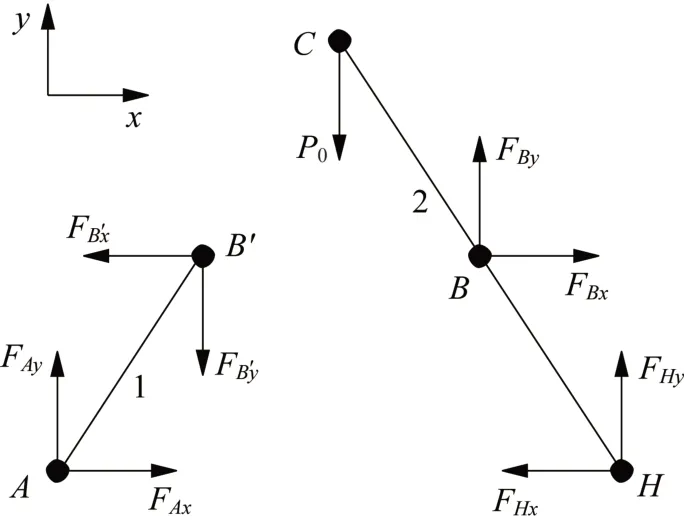

假設(shè)載荷分布均勻,即無(wú)重大偏載情況,鑒于皮帶舉升機(jī)構(gòu)的剪叉結(jié)構(gòu)具有對(duì)稱性,故針對(duì)剪叉結(jié)構(gòu)一側(cè)進(jìn)行受力分析。各剪叉臂受力分析如圖12所示。為方便分析,將剪叉臂1與剪叉臂2的鉸接點(diǎn)標(biāo)記為B′和B。

圖12 剪叉臂受力分析Fig.12 Force analysis of scissor arm

將剪叉臂1,2視作整體進(jìn)行分析,其所受的載荷為P0(P0=0.5P′)。將鉸接點(diǎn)A、H沿x、y方向所受的力分別記作FAx、FAy、FHx、FHy,則根據(jù)受力平衡,可得:

由于剪叉臂1與剪叉臂2在鉸接點(diǎn)B(B′)處所受的力為相互作用力,故有:

結(jié)合式(18)和圖10、圖11,可得:

根據(jù)受力平衡關(guān)系,可知剪叉臂1,2分別在x、y方向上受力平衡,故可得:

根據(jù)剪叉臂1與剪叉臂2在鉸接點(diǎn)B(B′)處所受的力矩等于0 N·m,可得:

聯(lián)立上述公式,解得:

3 皮帶舉升機(jī)構(gòu)運(yùn)動(dòng)學(xué)仿真分析

由上文分析可知,皮帶舉升機(jī)構(gòu)在舉升皮帶時(shí),要確保中間托輥架、側(cè)托輥架、剪叉臂運(yùn)動(dòng)的平穩(wěn)性。根據(jù)所選的舉升油缸,保證合適的輸出速度以確保皮帶舉升機(jī)構(gòu)運(yùn)行過(guò)程平穩(wěn)、可靠。為了驗(yàn)證所設(shè)計(jì)的剪叉式皮帶舉升機(jī)構(gòu)的可行性,采用SolidWorks Motion模塊對(duì)其進(jìn)行運(yùn)動(dòng)學(xué)仿真,并觀察其在運(yùn)行過(guò)程中的姿態(tài)變化[16]。

剪叉式皮帶舉升機(jī)構(gòu)的初始姿態(tài)如圖13(a)所示,此時(shí)托輥架處于最低位置。在舉升油缸的作用下,機(jī)構(gòu)姿態(tài)發(fā)生變化,側(cè)托輥架的姿態(tài)隨剪叉臂的運(yùn)動(dòng)逐漸變化。如圖13(b)所示,2個(gè)側(cè)托輥架完全升起時(shí)呈V形,與槽形托輥組形狀一致,實(shí)現(xiàn)了皮帶的舉升。皮帶舉升機(jī)構(gòu)由初始姿態(tài)運(yùn)行至最終姿態(tài)用時(shí)5 s,故下文對(duì)0—10 s 內(nèi)機(jī)構(gòu)的升降運(yùn)動(dòng)進(jìn)行分析。

圖13 剪叉式皮帶舉升機(jī)構(gòu)的初始和最終姿態(tài)Fig.13 Initial and final posture of scissor-fork belt lift‐ing mechanism

為實(shí)現(xiàn)皮帶舉升的仿真分析,在SolidWorks Motion 模塊中設(shè)置皮帶舉升機(jī)構(gòu)的運(yùn)動(dòng)仿真參數(shù)。通過(guò)力學(xué)分析,選定舉升油缸的規(guī)格型號(hào)為φ63-35,根據(jù)油缸參數(shù)確定其伸縮時(shí)間。在SolidWorks Motion 模塊中設(shè)置舉升油缸的運(yùn)動(dòng)曲線,如圖14所示。

圖14 舉升油缸運(yùn)動(dòng)曲線Fig.14 Motion curve of lifting cylinder

皮帶舉升機(jī)構(gòu)在運(yùn)動(dòng)過(guò)程中呈連續(xù)多姿態(tài)變化,因此主要對(duì)托輥架的豎直位移和剪叉臂的角速度及角加速度進(jìn)行研究。由于皮帶舉升機(jī)構(gòu)各剪叉臂在運(yùn)動(dòng)過(guò)程中的角速度與角加速度基本一致,故取其中一條剪叉臂進(jìn)行分析。利用SolidWorks Motion模塊對(duì)皮帶舉升機(jī)構(gòu)進(jìn)行運(yùn)動(dòng)學(xué)仿真,得到中間托輥架的豎直位移曲線及剪叉臂的角速度和角加速度曲線,分別如圖15和圖16所示。由圖15可知,中間托輥架在舉升油缸作用下逐漸升高,運(yùn)動(dòng)過(guò)程平緩。由圖16 可知,在0—10 s 內(nèi),剪叉臂的最大角速度和角加速度分別為35 (°)/s,127 (°)/s2。結(jié)果表明,剪叉式皮帶舉升機(jī)構(gòu)在上升和下降過(guò)程中運(yùn)動(dòng)平緩,其剪叉臂的角速度和角加速度無(wú)明顯突變,說(shuō)明該機(jī)構(gòu)無(wú)干涉狀況,驗(yàn)證了其結(jié)構(gòu)設(shè)計(jì)的合理性和可行性[17]。

圖15 中間托輥架的豎直位移曲線Fig.15 Vertical displacement curve of intermediate idler frame

圖16 剪叉臂的角速度和角加速度曲線Fig.16 Angular velocity and angular acceleration curves of scissor arm

4 皮帶舉升機(jī)構(gòu)靜力學(xué)仿真分析

為驗(yàn)證所設(shè)計(jì)的剪叉式皮帶舉升機(jī)構(gòu)的可靠性,通過(guò)靜力學(xué)仿真來(lái)分析其強(qiáng)度和剛度。在ANSYS Workbench 有限元軟件中建立皮帶舉升機(jī)構(gòu)的有限元仿真模型,施加邊界載荷條件,通過(guò)運(yùn)算得到其應(yīng)力與變形結(jié)果,以分析結(jié)構(gòu)的可靠性。在實(shí)際工作中,皮帶舉升機(jī)構(gòu)中托輥架內(nèi)部的受力非常復(fù)雜。為了便于分析運(yùn)算,對(duì)皮帶舉升機(jī)構(gòu)的局部結(jié)構(gòu)進(jìn)行相應(yīng)簡(jiǎn)化,如簡(jiǎn)化小倒角、尖角以及密封裝置等[18-19]。

首先,將構(gòu)建的剪叉式皮帶舉升機(jī)構(gòu)三維模型導(dǎo)入ANSYS Workbench有限元軟件,并輸入表2所示材料的參數(shù)。

然后,在Design Modeler 模塊中對(duì)皮帶舉升機(jī)構(gòu)三維模型進(jìn)行簡(jiǎn)化處理。考慮到計(jì)算時(shí)間和準(zhǔn)確度,將舉升油缸設(shè)置為剛體。采用自動(dòng)網(wǎng)格劃分和六面體網(wǎng)格劃分方式,得到皮帶舉升機(jī)構(gòu)的有限元網(wǎng)格模型,如圖17所示,該模型共包含141 946個(gè)單元。

最后,定義約束條件,采用接觸設(shè)置和連接副進(jìn)行約束。為使仿真結(jié)果更加準(zhǔn)確,分別設(shè)置中間托輥和側(cè)托輥所受的動(dòng)載荷,經(jīng)計(jì)算得到P′1與P′2分別為16 559,4 435.9 N;載荷施加位置為托輥與皮帶接觸表面,約占托輥面積的1/6[20]。

通過(guò)靜力學(xué)仿真分析得到皮帶舉升機(jī)構(gòu)的等效應(yīng)力云圖,如圖18所示。結(jié)果表明:該皮帶舉升機(jī)構(gòu)的最大等效應(yīng)力位于側(cè)托輥架與剪叉臂的連接處,為142.8 MPa,遠(yuǎn)小于材料屈服強(qiáng)度355 MPa,符合強(qiáng)度要求。

圖18 剪叉式皮帶舉升機(jī)構(gòu)等效應(yīng)力云圖Fig.18 Equivalent stress cloud map of scissor-fork belt lift‐ing mechanism

通過(guò)靜力學(xué)仿真分析得到皮帶舉升機(jī)構(gòu)的變形云圖,如圖19所示。結(jié)果表明,該皮帶舉升機(jī)構(gòu)的變形呈對(duì)稱分布,由中間托輥架到側(cè)托輥架端部位置呈逐漸增大的趨勢(shì)。這主要是因?yàn)樵谂e升過(guò)程中,兩端載荷使側(cè)托輥架端部承受較大壓力而產(chǎn)生變形;最大變形量為1.209 7 mm,變形較小,滿足強(qiáng)度要求[21]。

圖19 剪叉式皮帶舉升機(jī)構(gòu)變形云圖Fig.19 Deformation cloud map of scissor-fork belt lifting mechanism

5 皮帶舉升機(jī)構(gòu)性能試驗(yàn)

5.1 地面試驗(yàn)

為測(cè)試剪叉式皮帶舉升機(jī)構(gòu)的承載能力,在地面上搭建試驗(yàn)平臺(tái),以對(duì)其主體結(jié)構(gòu)進(jìn)行初步試驗(yàn)。采用千斤頂施加載荷,以模擬舉升皮帶的工作載荷,對(duì)皮帶舉升機(jī)構(gòu)的承載能力進(jìn)行測(cè)試。

在圖20所示的地面試驗(yàn)平臺(tái)中,將木塊墊在托輥架與千斤頂之間,千斤頂上方頂住鋼筋縱梁,通過(guò)千斤頂施壓來(lái)調(diào)整作用在皮帶舉升機(jī)構(gòu)上的工作載荷,并采用壓力表檢測(cè)載荷大小。測(cè)試在20~60 kN 載荷條件下,皮帶舉升機(jī)構(gòu)整體長(zhǎng)時(shí)間保持支撐狀態(tài)時(shí)有無(wú)明顯變形和其他異常狀況。同時(shí),采用LVDT位移傳感器測(cè)量中間托輥架的位移變化情況,傳感器放置于中間托輥架下方,用于測(cè)量不同載荷下中間托輥架豎直位移的變化量。

圖20 皮帶舉升機(jī)構(gòu)地面試驗(yàn)現(xiàn)場(chǎng)Fig.20 Ground test site of belt lifting mechanism

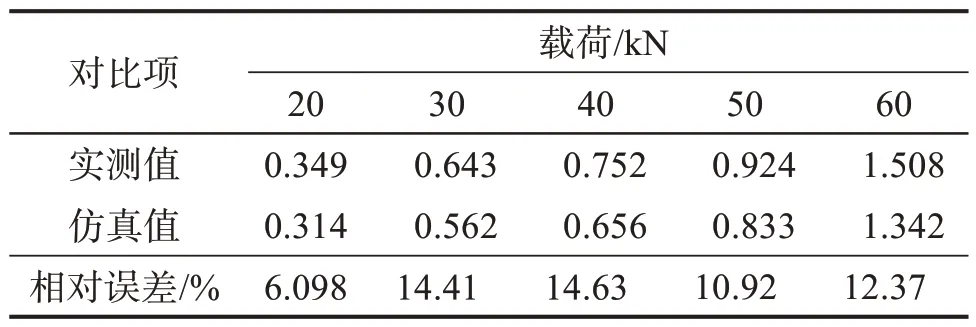

經(jīng)現(xiàn)場(chǎng)多次測(cè)量得到中間托輥架豎直位移的實(shí)測(cè)值,并與對(duì)應(yīng)的仿真值進(jìn)行對(duì)比,結(jié)果如表3所示。由表3可知,該皮帶舉升機(jī)構(gòu)主體結(jié)構(gòu)的承載能力符合設(shè)計(jì)要求,實(shí)測(cè)數(shù)據(jù)與仿真結(jié)果的誤差較小,證明了所構(gòu)建的仿真模型與分析具有可行性和準(zhǔn)確性。

表3 不同載荷下中間托輥架的豎直位移對(duì)比Table 3 Comparison of vertical displacement of intermedi‐ate idler frame under different loads 單位:mm

5.2 井下試驗(yàn)

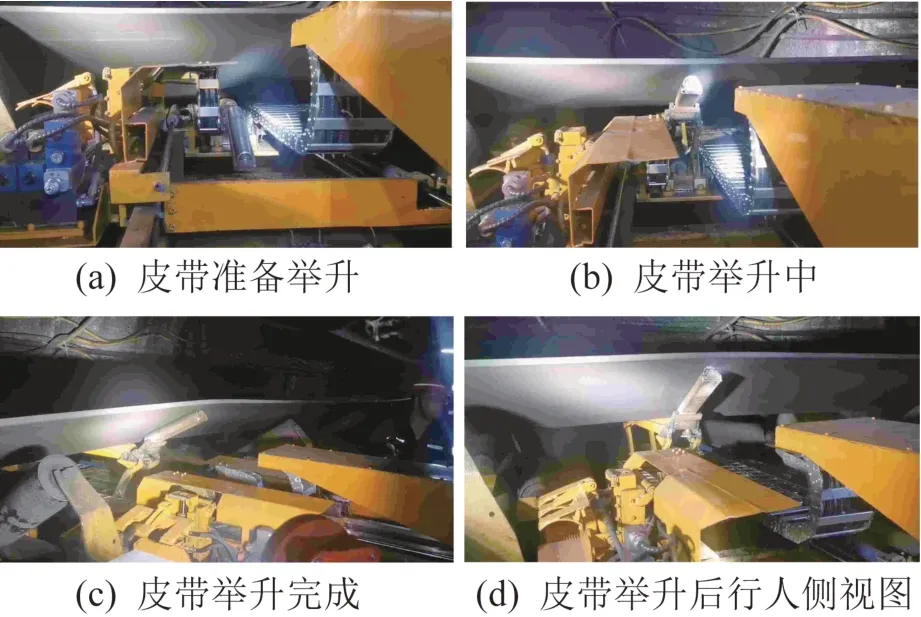

為驗(yàn)證剪叉式皮帶舉升機(jī)構(gòu)的實(shí)際性能,于2022年8月在中煤華晉集團(tuán)王家?guī)X煤礦開展井下試驗(yàn)。分別在帶式輸送機(jī)停機(jī)和工作狀態(tài)下對(duì)更換托輥機(jī)器人進(jìn)行試驗(yàn),先進(jìn)行停機(jī)試驗(yàn),再進(jìn)行不停機(jī)試驗(yàn),以保證試驗(yàn)過(guò)程安全可靠。更換托輥機(jī)器人井下試驗(yàn)現(xiàn)場(chǎng)如圖21 和圖22 所示。其中,圖21為停機(jī)狀態(tài)下皮帶的舉升過(guò)程,圖21(a)為未舉升狀態(tài),圖21(b)為舉升過(guò)程中間狀態(tài),圖21(c)為舉升完成后,圖21(d)為舉升后非行人側(cè)視圖。圖22 為工作狀態(tài)下皮帶的舉升過(guò)程,圖22(a)為準(zhǔn)備舉升階段,圖22(b)為舉升中間階段,圖22(c)、圖22(d)為舉升完成階段。帶式輸送機(jī)工作狀態(tài)下非行人側(cè)不得有人員進(jìn)入,因此工作狀態(tài)下主要以行人側(cè)視角觀察皮帶的舉升情況。通過(guò)觀察試驗(yàn)現(xiàn)場(chǎng)可知,帶式輸送機(jī)在工作狀態(tài)下皮帶上方物料分布與理論分布接近,不存在嚴(yán)重偏載狀況。為保證試驗(yàn)結(jié)果的準(zhǔn)確性和真實(shí)性,皮帶舉升機(jī)構(gòu)性能測(cè)試在帶式輸送機(jī)不同位置處開展,并在不同的輸送機(jī)速度和載荷下進(jìn)行多次試驗(yàn)。試驗(yàn)結(jié)果表明,所設(shè)計(jì)的皮帶舉升機(jī)構(gòu)在多種速度和不同載荷條件下均能安全平穩(wěn)地將皮帶舉升,且舉升過(guò)程中皮帶上方物料無(wú)側(cè)傾和掉落,皮帶舉升后帶式輸送機(jī)運(yùn)行正常,試驗(yàn)效果達(dá)到預(yù)期。

圖21 停機(jī)狀態(tài)下井下試驗(yàn)現(xiàn)場(chǎng)Fig.21 Underground test site in shutdown state

圖22 工作狀態(tài)下井下試驗(yàn)現(xiàn)場(chǎng)Fig.22 Underground test site under working condition

由于井下環(huán)境限制,為保證試驗(yàn)安全和測(cè)量準(zhǔn)確,皮帶舉升高度的測(cè)量須在帶式輸送機(jī)停機(jī)狀態(tài)下進(jìn)行。如圖23所示,利用卷尺對(duì)舉升后皮帶與托輥的距離進(jìn)行測(cè)量,其最小距離能夠保證機(jī)械手有足夠操作空間即說(shuō)明皮帶舉升機(jī)構(gòu)的設(shè)計(jì)符合要求。

圖24所示為重載條件下皮帶舉升機(jī)構(gòu)舉升皮帶的高度變化曲線(圖中位置“0”表示機(jī)構(gòu)舉升位置)。結(jié)果表明,實(shí)際測(cè)得的皮帶最大舉升高度為241 mm,說(shuō)明所設(shè)計(jì)的皮帶舉升機(jī)構(gòu)可滿足更換托輥機(jī)器人的需求,能夠保證機(jī)械手安全快速地拆卸和安裝托輥。

6 結(jié) 論

1)以王家?guī)X煤礦主平硐帶式輸送機(jī)為研究對(duì)象,提出了一種可以實(shí)現(xiàn)不停機(jī)更換托輥的機(jī)器人,并設(shè)計(jì)了剪叉式皮帶舉升機(jī)構(gòu)。同時(shí),根據(jù)帶式輸送機(jī)的參數(shù),計(jì)算了舉升皮帶的工作載荷,并對(duì)皮帶舉升機(jī)構(gòu)進(jìn)行了受力分析。

2)利用SolidWorks Motion 模塊對(duì)皮帶舉升機(jī)構(gòu)進(jìn)行了運(yùn)動(dòng)學(xué)仿真分析,得到了中間托輥架和剪叉臂的運(yùn)動(dòng)曲線。結(jié)果表明,中間托輥架的舉升高度最高可達(dá)240 mm;剪叉臂的最大角速度為35 (°)/s,最大角加速度為127 (°)/s2;皮帶舉升機(jī)構(gòu)的速度在升降過(guò)程中未發(fā)生突變,說(shuō)明其運(yùn)動(dòng)過(guò)程無(wú)干涉狀況,驗(yàn)證了機(jī)構(gòu)設(shè)計(jì)的合理性和可行性。

3)采用ANSYS Workbench 有限元軟件對(duì)皮帶舉升機(jī)構(gòu)進(jìn)行了靜力學(xué)仿真分析。結(jié)果表明,機(jī)構(gòu)的最大變形量為1.209 7 mm,可忽略變形量對(duì)機(jī)構(gòu)的影響;機(jī)構(gòu)的最大等效應(yīng)力出現(xiàn)在剪叉臂與托輥架的連接處,為142.8 MPa,小于材料的屈服強(qiáng)度,說(shuō)明機(jī)構(gòu)的剛度和強(qiáng)度均符合設(shè)計(jì)要求。

4)通過(guò)地面試驗(yàn)對(duì)皮帶舉升機(jī)構(gòu)在20~60 kN載荷條件下的承載能力進(jìn)行了測(cè)試。結(jié)果表明,機(jī)構(gòu)具有足夠的承載能力。分別在帶式輸送機(jī)停機(jī)和工作狀態(tài)下開展了井下試驗(yàn),結(jié)果表明,皮帶的最大舉升高度為241 mm,達(dá)到預(yù)期效果,可滿足更換托輥機(jī)器人的功能需求,驗(yàn)證了皮帶舉升機(jī)構(gòu)能實(shí)現(xiàn)在帶式輸送機(jī)不停機(jī)狀態(tài)下舉升皮帶并保證輸送機(jī)穩(wěn)定運(yùn)行。

剪叉式皮帶舉升機(jī)構(gòu)的成功應(yīng)用是不停機(jī)更換托輥機(jī)器人的關(guān)鍵技術(shù)突破,減少了帶式輸送機(jī)運(yùn)行故障,有利于保障煤炭生產(chǎn)的連續(xù)性和提高煤炭生產(chǎn)效率。此外,本文采用理論分析與仿真相結(jié)合的方式開展研究,有效地降低了研發(fā)成本和周期;所設(shè)計(jì)的皮帶舉升機(jī)構(gòu)結(jié)構(gòu)緊湊,舉升能力強(qiáng),伸展性好,適用于小空間、大高度的舉升環(huán)境,可為其他設(shè)備舉升機(jī)構(gòu)的設(shè)計(jì)與應(yīng)用提供參考。