關于導管架建造過程中拉筋尺寸控制的研究

曲延濤,趙江達,楊風艷

(海洋石油工程(青島)有限公司,山東 青島266520)

導管架主要是由導管和拉筋連接形成的空間桁架結構,是淺海結構物最為普遍的基礎形式,普遍應用于石油開發、風電等海洋工程;作為水下結構其具有不可修復或較難修復的特點,所以有較高的可靠性要求,在施工過程中控制建造精度和焊接質量尤為重要。主要針對導管架中的拉筋在預制過程中的精度控制進行分析、研究并提出了相應的解決方案。

1 傳統施工方法及產生的問題

由鋼板變為導管架要經過拉筋卷制、結構片預制、結構片安裝等主要步驟,主要以拉筋為載體進行研究,重點介紹拉筋卷制過程和結構片預制過程:

拉筋卷制:下料、鋼管卷制、縱縫組對焊接、鋼管接長、環縫焊接、馬鞍口切割;

結構片預制:墊墩布置、主桿擺放、支桿組對、支桿對接口修口、對接口焊接。

按照傳統施工方法,在導管架結構片組對過程中發現拉筋普遍存在偏長現象,對運行中的3個導管架的拉筋修口情況進行跟蹤統計,發現約80%的拉筋需要切割,修口最大修口量達50 mm,造成吊裝、修口、打磨等工作反復進行,嚴重制約施工效率和組對質量。

2 影響因素分析

由于先前每步工作均執行對應的的尺寸控制程序,理論上結構片組對時不會產生如此大的修口量,針對此“反常現象”從拉筋卷制到花片預制全過程進行分析研究。在API規范、詳細設計規格書中對拉筋的長度公差并沒有直接要求,而是通過拉筋兩端節點定位控制拉筋長度,且為保證打樁和防止拉筋過短無法修復,鋼管卷制過程通常采用正公差預制,導致后續拉筋在組對過程中誤差積累過大,只能通過修整對接口的方式解決,通過測量、統計、誤差產生原因如下:

2.1 拉筋切割公差

加厚段與節點段端部沿著垂直于鋼管長度方向的切割偏差必須在±5 mm以內,可理解為拉筋在長度方向每端的公差在±5 mm之內。

2.2 導管腿預制公差

2.2.1 周長公差

(1)外徑小于等于650 mm的鋼管公差為±10 mm轉換成徑向為±3 mm。

(2) 外徑大于650 mm的鋼管公差為±12.7 mm轉換成徑向為±4 mm。

2.2.2 橢圓度公差

鋼板卷制管的最大與最小內徑之差不應超過6 mm轉換成徑向為3 mm。

2.2.3 導管腿的定位公差:

立柱或導管的中心線公差在±10 mm以內。

2.2.4 拉筋組對間隙:

常規按照2~6 mm控制。

2.2.5 焊接收縮值

按照現場施工經驗發現一般存在3~4 mm收縮量。

2.2.6 測量誤差(包括溫度的影響)

桿件(導管、拉筋)長度越長,影響越大。

2.2.7 馬鞍口變形

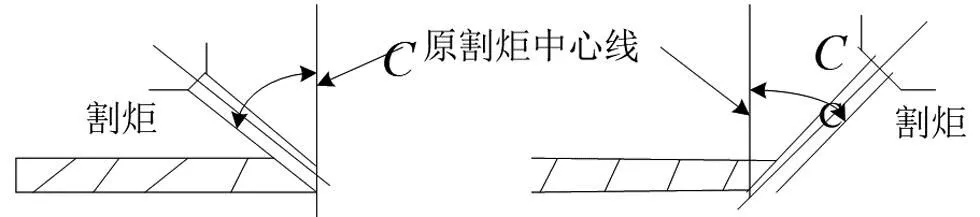

馬鞍口切割時應力釋放不均勻造成變形(見圖1所示)

當所有因素向不利方向發展時即拉筋兩端的導管預制周長和橢圓度公差均取正偏大值便可累積11 mm誤差,拉筋兩端導管定位公差取負偏大值便可累積-20 mm誤差,拉筋兩端均取正偏大值便可累積10 mm誤差,預制、總裝公差全部滿足規范要求的前提下,僅這3個規范范圍內的公差累積就有41 mm的長度需要修口,這并未考慮組對間隙等其他因素的影響,所以出現拉筋偏長的現象并不是真的變長,而是眾多先前工作誤差累計導致的。

圖1 馬鞍口切割變形

3 解決措施

3.1 更新管端相貫線、切割角等計算方法

3.1.1 相貫線

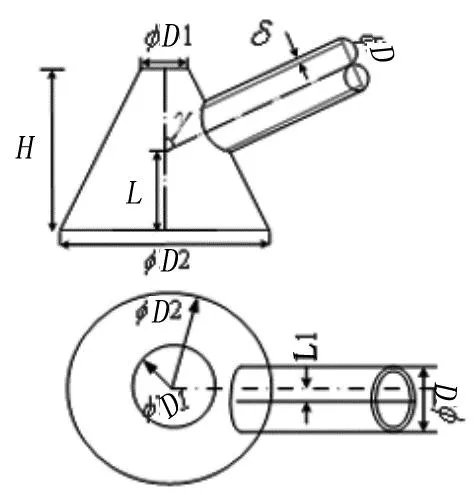

管管形式:如圖2所示的搭接形式,以圖中所示的坐標系建立空間模型。利用空間解析幾何的原理、坐標系旋轉和平移的變換對相貫線進行計算。

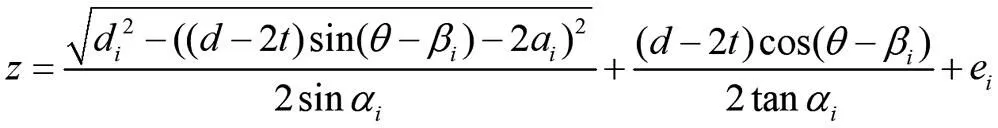

切割時旋轉角α對著z軸往下看沿順時針旋轉,其中,θ為旋轉角。得出相貫線在圓柱坐標系下的方程為:

管板形式:支管與板相貫,可認為板是直徑和偏心均為無窮大的主管,故相貫線方程為:

圖2 參數示意圖

3.1.2 理論切割角、弧擺旋轉角

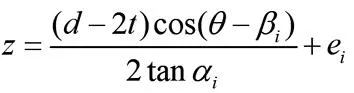

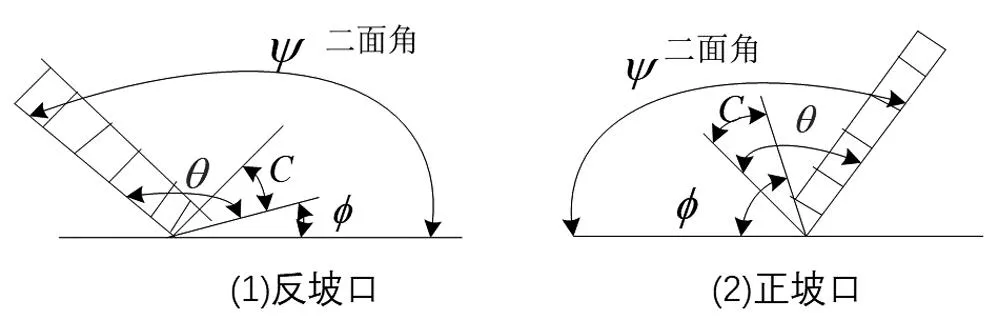

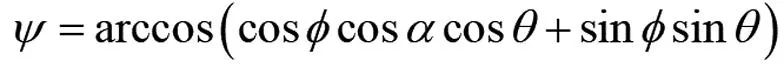

兩面角的定義:根據鋼結構焊接規范,管狀結構物局部兩面角指在垂直于相貫線、焊縫中心線的平面內量得的,兩相貫管(或板與管)表面的切線間的夾角。

坡口角度是指兩個焊接面的夾角,其大小取決于相貫線上任意點處兩面角的大小,它們之間的關系是由焊接規范規定。根據石油天然氣行業標準美國石油協會標準(API)或AWS標準確定坡口角(圖3)。按API標準,當ψ≤90°,則φ=/2;當ψ>90°,則φ=45°。

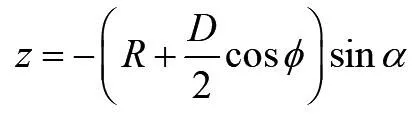

管管形式:根據解析幾何,得出二面角為:

管板形式:由于相貫線上任選點在主管上的圓周角φ為無窮小量,即為0,所以cosψ=cos(θ-βi)cosαi:

理論切割角由二面角和坡口角確定。理論切割角C=π/2-ψ+φ。

圖3 兩面角、坡口角和理論切割角的關系示意圖

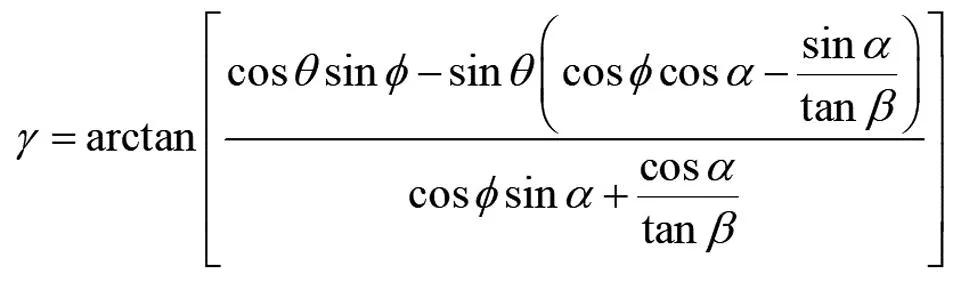

5軸機中,弧擺旋轉角A(被切割管通過軸線的垂直平面與局部兩面角所在平面的夾角)的值為:A=atan(γ)

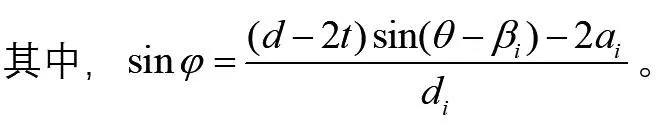

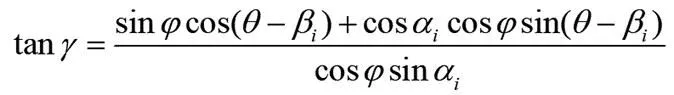

式中為過支管軸線的垂直平面與局部兩面角所在平面的夾角的正切值。

管管形式:

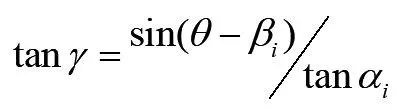

管板形式:

實際切割過程是沿支管外表面進行的,要完成相貫線和坡口的切割。坡口角是由理論切割角來保證,切割角是在割炬繞支管外表面進行的,割炬需沿支管外表面縱向偏移補(圖4)。

縱向補償量為△=t·tanC/cosA,則被切管外表面的切割線方程為:Z外=z+t·tanC/cosA。

圖4 縱向補償示意圖

管環相貫如圖5。

圖5 管環相貫示意圖

式中:R:環的旋轉半徑;D:環橫截面圓直徑;φ為環橫截面圓圓周角;α為環的旋轉角;z:管端相貫線沿管軸線方向的坐標,也是θ的參量方程。

由空間解析幾何的原理求得局部兩面角ψ:

理論切割角計算方法同管管形式。

法剖面與軸剖面之間的夾角(割炬傾角旋轉角)為:

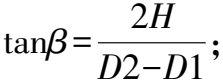

錐管相貫如圖6。

相貫線:z=Rcosφsinα-Rtanβcosα

圖6 錐管相貫示意圖

兩面角ψ:

理論切割角計算方法同管管形式。

割炬傾角旋轉角為γ:

3.2 提高馬鞍口切割精度

在馬鞍口切割機切割前,增加對心和示教過程,在實際切割時進行補償來提高切割精度。

3.2.1 對心

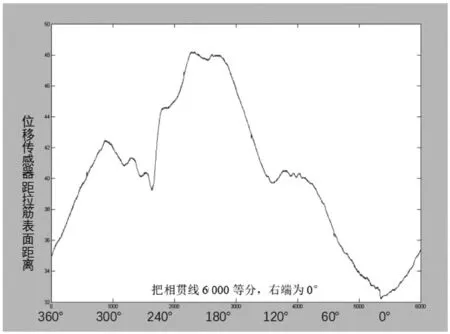

為了保證切割精度應使待切管的圓心與新切割機的旋轉中心重合,但是由于待切管的安放位置不精確使管子圓心與新切割機中心偏差較大。對心即是對此偏差進行調整。開始對心后新切割機從待切管的最高點(即0°)開始繞其運動一周,同時利用傳感器自動探測90°,180°及270°時相對于0°的距離,根據得到的數據計算出管子圓心與新切割機旋轉中心的橫向偏差及縱向偏差,系統將顯示兩偏差。對心完成后整體升降軸自動運行,調整縱向偏差。橫向偏差可根據顯示數據進行人工調整。

3.2.2 示教

由于待切管端口不是標準的圓形,而系統在未經示教時的運行數據是按照標準圓進行計算的,這時就會使切割誤差增大。經過示教操作后,系統能在很大程度上減小因管子形狀偏差而引起的切割誤差。示教時旋轉軸繞管子旋轉一周,運行起始點為切割起始點。伸縮軸所走曲線與正式切割時相同,半徑軸則利用傳感器測量特定角度相對于0°起始點的距離。根據所測數據對運行數據進行算法補償后,將得到的數據再次下發給運動軸,完成示教操作,結果如圖7所示。

圖7 示教結果

管材的切割是由氧氣和燃氣燃燒產生的火焰使鋼材熔化而達到切割效果的,火焰有一定的寬度,而且隨著風線的長度變長,火焰的寬度也會發生變化。在程序中可以對風線進行補償,但是補償的是一個定值,當風線比較長時,風線就會呈現逐步變寬的趨勢,實際寬度就會超過實際補償的值,切割出來的效果就會引起誤差。隨著被切割管材的厚度的變化,風線寬度引起的誤差就會不同,厚度越大引起的誤差也會越大。

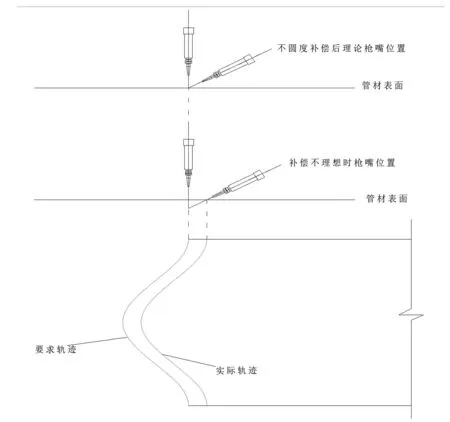

為了保證相貫線長度這一重要技術指標就要求槍擺在擺動的過程中槍頭應該始終指向管材表面的同一點上,也就是弧板的圓心應該在管材的表面上。如果補償不及時,就會出現如圖8所示的情況,由于不圓度的影響造成弧板距離管材表面太近,造成實際切割軌跡距測量點的距離大于要求軌跡距測量點的距離,產生正誤差,如果弧板距離管材表面太遠就會出現相反的情況。

圖8 切割軌跡

3.3 調整拉筋長度公差

通過對影響因素的分析,測量、統計、總結歷史相關數據,針對不同的拉筋類型,在拉筋切割馬鞍口環節進行誤差修正,具體修正數據如下:

1)拉筋兩端與導管相交的拉筋:

直拉筋:按照理論值切割;

斜拉筋:-13 mm至-17 mm。

2)不與導管相交或一端與導管相交的拉筋:

直拉筋:按照理論值切割;

斜拉筋:-8 mm至-12 mm。

3)井口導向管段:-2 mm至-4 mm。

拉筋卷制和尺寸控制單位按照此建議值執行,為防止出現拉筋過短的情況,實時跟蹤并根據實際情況及時調整長度公差建議,經過3個導管架的驗證,現場修口率降低60%。證明了此誤差修正辦法行之有效。后期根據項目的運行該公差再進行不斷的修正。

4 結論

在導管架中,拉筋的比重特別大,拉筋預制作為導管架建造過程中的重要環節,合理修正導管架拉筋預制公差,極大程度上提升了組對精度、質量,提高了施工效率,拉筋預制過程受眾多因素影響,本文僅從提及的因素進行考慮,為后續導管架陸地建造和尺寸控制研究提供借鑒和指導。