某300 MW抽水蓄能機組雙機甩負荷過渡過程試驗

曹 揚,彭 輝,吳建標,許 健,周 浩

(江蘇方天電力技術(shù)有限公司,南京 210000)

機組轉(zhuǎn)輪是抽水蓄能電站重要的水流通道部件,也是機組的“心臟”,轉(zhuǎn)輪水力性能的優(yōu)劣直接影響電站運行的安全性和可靠性。 本文對某抽水蓄能電站2 臺機組在調(diào)試期間進行同一流道雙機甩負荷試驗分析,根據(jù)試驗實測數(shù)據(jù)與仿真計算進行比對,實測數(shù)據(jù)與仿真結(jié)果兩者契合度較高。 機組運行各項性能指標優(yōu)良,效率、壓力脈動等關(guān)鍵技術(shù)指標優(yōu)于合同保證值或同類型機組。

1 概況

某電站安裝4 臺單機容量為300 MW 的抽水蓄能機組, 引水系統(tǒng)和尾水系統(tǒng)采用一管兩機布置形式, 輸水系統(tǒng)總長3294.7 m, 其中引水系統(tǒng)全長2846.6 m。引水系統(tǒng)立面采用“兩級斜井”布置方式,在斜井中部設(shè)置中平段。尾水系統(tǒng)立面采用“平洞+斜井”方式布置,機組引水系統(tǒng)布置如圖1。

圖1 機組流道示意圖

2 機組雙機甩負荷過渡過程試驗

2.1 機組主要技術(shù)參數(shù)

水輪機發(fā)電機主要參數(shù)如表1。

表1 水輪機發(fā)電機技術(shù)參數(shù)

2.2 試驗測點位置數(shù)據(jù)及內(nèi)容

2.2.1 測點位置

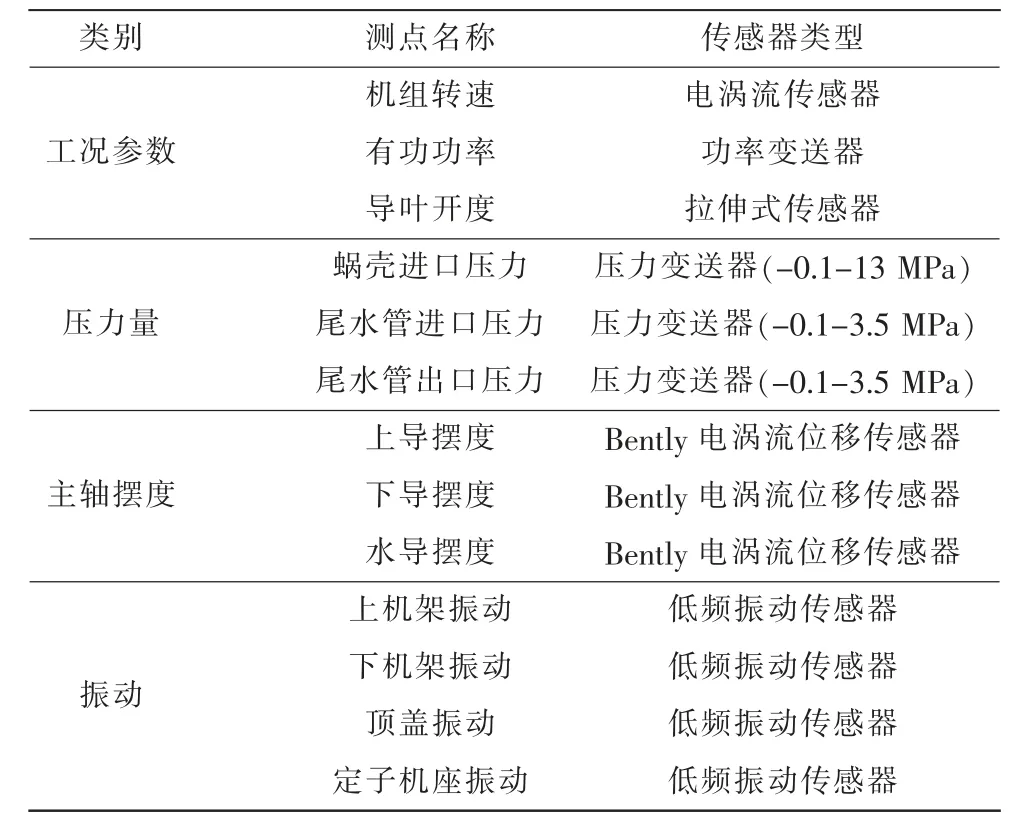

試驗測量數(shù)據(jù)有機組轉(zhuǎn)速、 有功功率、 導(dǎo)葉開度、蝸殼進口壓力、尾水進出口壓力及機組擺度、機架振動。測點名稱及傳感器如表2。

表2 測點統(tǒng)計

2.2.2 試驗過程及數(shù)據(jù)

在進行一管雙機甩負荷試驗前進行導(dǎo)葉關(guān)閉規(guī)律復(fù)核試驗[2],經(jīng)復(fù)核2 臺機組導(dǎo)葉關(guān)閉規(guī)律正常,關(guān)閉時間分別為38.863、39.965 s,滿足設(shè)計要求。

為確保試驗安全可靠, 雙機甩負荷按負荷逐級增加的方向進行[3],先進行一洞雙機甩50%負荷試驗,試驗結(jié)果評估安全后再進行雙機甩100%負荷試驗。

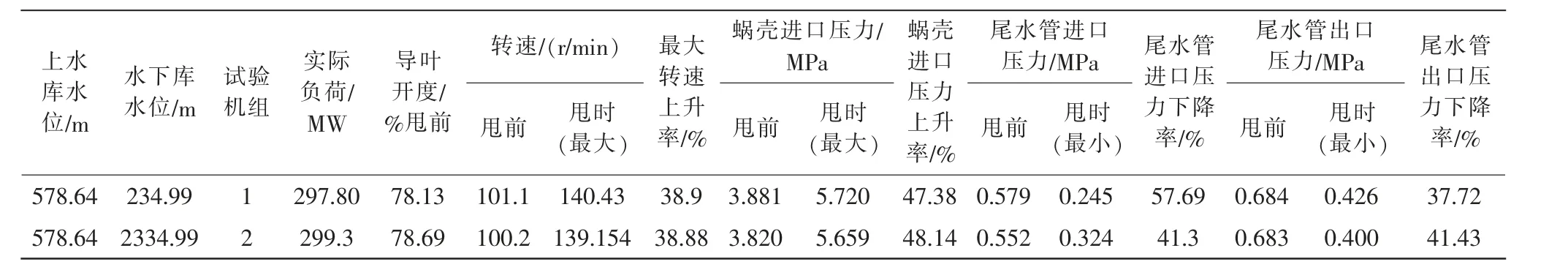

一洞雙機甩50%負荷試驗檢查完成后進行甩100%負荷試驗,試驗過程轉(zhuǎn)速及壓力脈動記錄如圖2~圖4, 相關(guān)參數(shù)分析如表3。機組在甩100%額定負荷即時的1#、2#機組轉(zhuǎn)速最大值依次為額定轉(zhuǎn)速的140.43% ,139.154%。 最大蝸殼進口水壓依 次 為 5.720、5.659 MPa, 尾水管進口壓力最小值依次為0.245、0.324 MPa,尾水管出口壓力最大值依次為0.78、0.98 MPa,上述各項指標滿足主機合同中規(guī)定的要求。

表3 雙機甩100%負荷試驗數(shù)據(jù)統(tǒng)計

圖2 甩100%負荷轉(zhuǎn)速變化趨勢

圖3 甩100%負荷1#機組壓力脈動變化趨勢

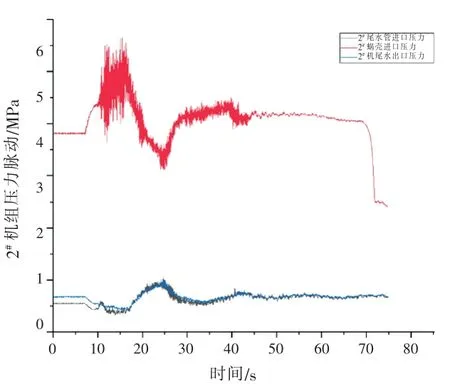

圖4 甩100%負荷2#機組壓力脈動變化趨勢

2 臺機組的尾水管進口壓力及尾水管出口壓力脈動變化趨勢基本趨于 一 致,2 臺 機組蝸殼進口位置不便于加裝測點, 安裝傳感器的測點位于水位室外集中布置管道, 壓力脈動傳輸過程中波動值一部分也由于儀表管的壓力疊加作用, 數(shù)據(jù)采集時采用低通濾波器進行處理, 峰峰值也使用雙側(cè)分位法進行計算確定。

在甩負荷時導(dǎo)葉采用分段關(guān)閉[4],規(guī)律為先快關(guān)后慢關(guān),在第一段關(guān)閉4 s 至導(dǎo)葉開度65%,第二段33 s 后導(dǎo)葉至全關(guān),由圖2~圖4 可知,在機組關(guān)閉規(guī)律下,機組轉(zhuǎn)速上升至飛逸點后隨即下降,在過程中出現(xiàn)2 次波峰。 從蝸殼進口壓力及尾水進口壓力變化過程來看,壓力趨勢均一致上升后快速趨于穩(wěn)定,蝸殼壓力在導(dǎo)葉第一段關(guān)閉后出現(xiàn)大幅值震蕩,隨著導(dǎo)葉關(guān)閉后便趨于穩(wěn)定[5]。兩臺機組在甩負荷過程中趨勢接近,轉(zhuǎn)速均出現(xiàn)2 次波峰,蝸殼與尾水壓力極值也出現(xiàn)在首次波峰附件,隨著導(dǎo)葉關(guān)閉后,轉(zhuǎn)速及蝸殼、尾水壓力也逐漸降低。試驗采集的數(shù)據(jù)均滿足調(diào)節(jié)保證計算的要求。

3 試驗分析

過渡過程仿真計算與試驗實測對比如表4。

表4 仿真與實測對比

由于抽蓄機組在運行過程中轉(zhuǎn)輪直徑較大,離心力作用也大,水的進流能迅速下來,機組受到自身慣性驅(qū)動而進入制動區(qū),水流阻擋轉(zhuǎn)輪后,轉(zhuǎn)速也略微下降,因而開度線出現(xiàn)反彎,形成一個S 型[8],由于這種S 型曲線特性,抽蓄全特性模型建立較困難,預(yù)測值可能會偏離實際值,由表7 看出,此類型13葉片轉(zhuǎn)輪及333.3 轉(zhuǎn)/min 轉(zhuǎn)速組合的機組模型較為成功,試驗數(shù)據(jù)與模型仿真值基本一致。

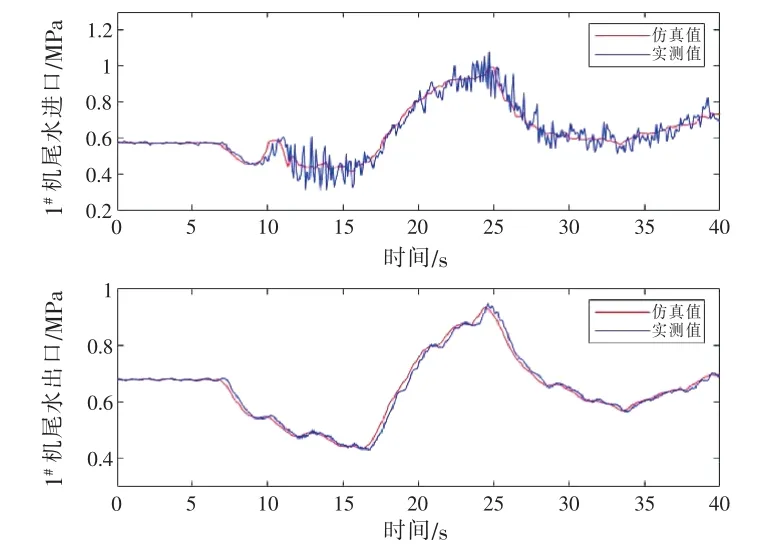

由圖5~圖6 可知,在雙機甩負荷過渡過程中,轉(zhuǎn)速及壓力實測值與仿真值有較強的擬合性[9-10],數(shù)據(jù)采集使用抗混疊濾波器,1#機組轉(zhuǎn)速實測值與預(yù)測值誤差0.18%,2#機組轉(zhuǎn)速實測值與預(yù)測值誤差0.75%,1#機組蝸殼進口壓力實測值與預(yù)測值誤差1.5%,2#機組蝸殼進口壓力實測值與預(yù)測值誤差0.6%,甩負荷誤差率最大值僅1.5%。

圖5 1#機組轉(zhuǎn)速及蝸殼實測與仿真曲線

圖6 1#機組尾水進、出口實測與仿真曲線

4 結(jié)語

(1)雙機甩負荷各項參數(shù)指標均符合相關(guān)標準規(guī)范和機組技術(shù)協(xié)議規(guī)定,對13 葉片轉(zhuǎn)輪及333.3轉(zhuǎn)/min 轉(zhuǎn)速類型機組導(dǎo)葉分段關(guān)閉規(guī)律校驗,在此關(guān)閉規(guī)律下機組轉(zhuǎn)速及壓力脈動能迅速趨于穩(wěn)定,說明導(dǎo)葉先快后慢的導(dǎo)葉關(guān)閉規(guī)律較為合理,有利于機組穩(wěn)定運行。

(2)雙機甩負荷過程中,實測數(shù)據(jù)與仿真結(jié)果基本一致,為國內(nèi)后期采用13 葉片轉(zhuǎn)輪及333.3 轉(zhuǎn)/min轉(zhuǎn)速組合的機組提供可靠的技術(shù)指導(dǎo),同時驗證模型試驗仿真計算可靠性,為后續(xù)現(xiàn)場試驗提供安全保障。