熔融金屬起重裝備及其廠房結構力學行為遠程智慧安全監測與預警

李貴文

(寶武裝備智能科技有限公司上海金藝檢測技術有限公司,上海 201999)

1 概述

熔融金屬起重裝備是冶金工業生產中的重要裝備,廠房結構是承載其運行的關鍵構件,它們均具有承受頻繁重載、工作條件惡劣等特點,一旦發生故障或事故,可能造成全線停產甚至群死群傷事故。

國家應急管理部、原國家安監總局先后發布的91號令《冶金企業和有色金屬企業安全生產規定》和《高溫熔融金屬吊運安全規程》(AQ7011—2018)及《冶金行業重大事故隱患判定標準》,要求推進冶金行業熔融金屬安全風險分級管控和隱患排查治理體系。

工作頻率較高的熔融金屬起重裝備及廠房結構在使用10年以后,安全指標逼近或超出臨界值。當前基本是利用停機進行目測、無損檢測、幾何量檢測等常規檢測手段,采集隨機數據,無法實時預警,疲勞壽命檢測計算結果與實際情況相差較大,對于力學行為變化趨勢、安全預警無有效的手段。

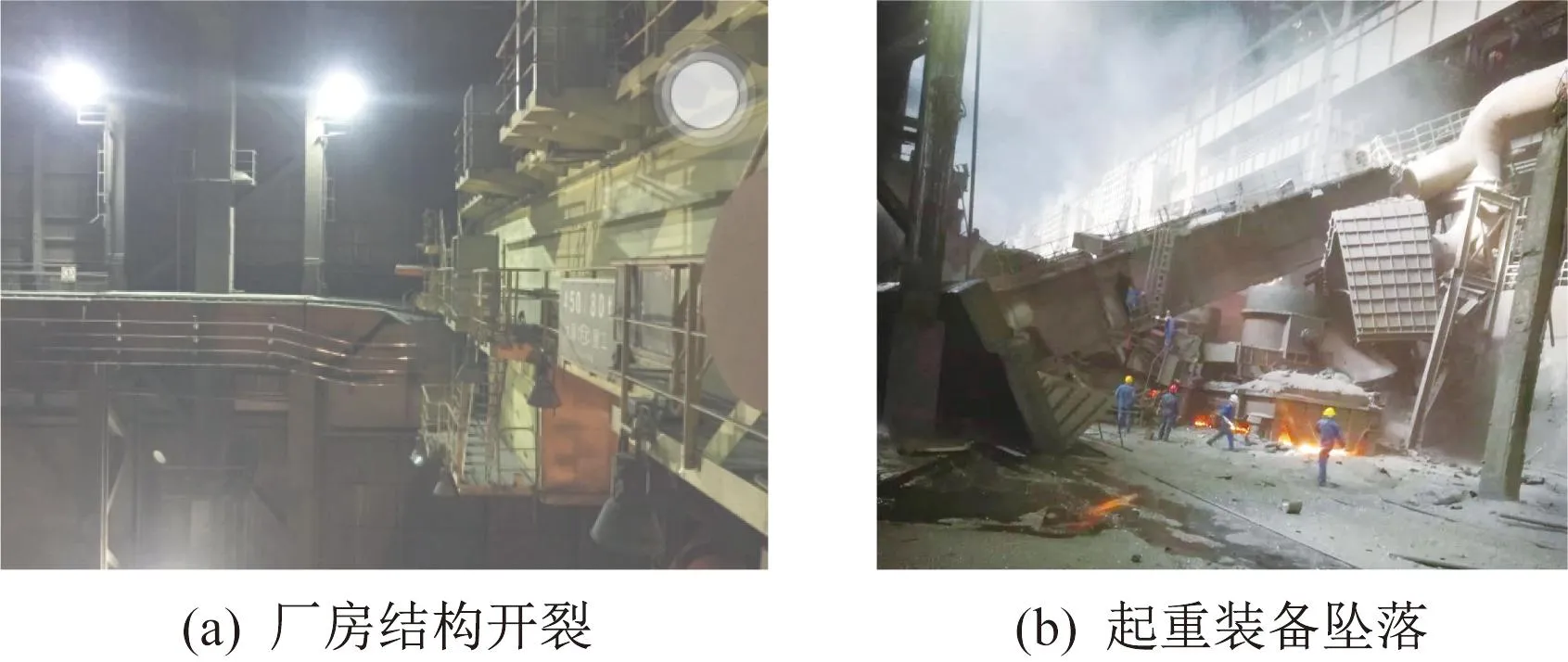

熔融金屬起重裝備及廠房結構在冶煉車間組成重要相關的重載系統,以450 t起重機為例,自身質量約650 t,滿包質量450 t,熔融金屬起重裝備受力狀態傳遞至廠房結構,廠房結構承受單臺設備的總質量達1 100 t,若考慮動載系數的影響,廠房結構承載單個起重裝備車輪輪壓為550 kN,接近廠房結構的強度安全限值,安全后果非常嚴重。據報道,2015年1月某鋼廠450 t熔融金屬廠房結構開裂,危及整個廠房的安全使用。在后續的搶險、搶修過程中發現其他廠房結構均存在裂紋缺陷,直接經濟損失約數億元(圖1(a))。2019年4月某公司發生了熔融金屬起重裝備墜落事故,事故由廠房結構梁斷裂引發,損失慘重(圖1(b))。

圖1 熔融金屬廠房結構開裂及墜落事故Fig.1 Structural cracking and falling accidents of molten metal workshop

統計顯示粗鋼產能1 000萬t/a的鋼鐵生產單元有熔融金屬起重裝備及廠房結構綜合生產系統約20臺(套),大多數的鋼鐵企業熔融金屬起重裝備及廠房結構分別屬于不同部門和專業管理,對于二者力學行為狀態的關聯管理也是空白。

隨著科技發展和技術進步,互聯網技術和工業生產的聯系越來越緊密,利用智能傳感、智能診斷、大數據分析等應用技術,實現熔融金屬起重裝備及其廠房結構遠程智慧監測與預警,符合互聯網、大數據、人工智能深度融合、廣度發展的趨勢。

2 關鍵技術介紹

通過潛心研究,成功研制了具備航天軍工品質、性能指標與國際對標的熔融金屬起重裝備及其廠房結構力學行為遠程智慧安全監測與預警技術,率先在國內開展應用。本項技術符合智慧制造的趨勢,有機地融合物聯網、大數據等技術,查新和同行評價為源自先進的理論,采用基于原理和應用突破的技術方法,屬原創性成果,總體技術達到國際領先水平。

2.1 總體技術思路

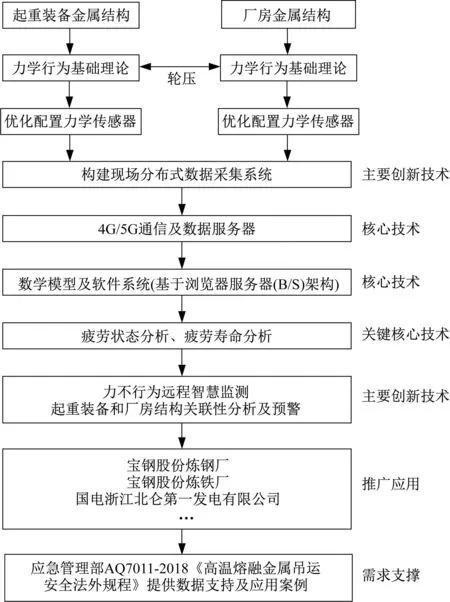

在分析起重裝備和廠房結構的力學行為理論、優化配置力學傳感器的基礎上,構建傳感網絡及現場分布式數據采集系統;利用4G/5G信號進行遠程傳輸,基于研發的應力狀態和疲勞壽命數學模型、負荷監測數學模型,應用基于瀏覽器/服務器(B/S)架構的軟件系統實現自動預警和報警,從而實現熔融金屬起重裝備受力狀態的分析、廠房結構受力狀態的分析、起重裝備與廠房結構力學行為的相關性研究。不僅能夠實現遠程實時監視熔融金屬起重裝備及廠房結構安全狀態,而且能夠及時預警風險、及時推送信息。總體技術思路流程見圖2。

圖2 總體技術思路流程圖Fig.2 Overall technical concept flow chart

2.2 力學行為智慧監測與預警

2.2.1 力學行為基礎理論

基礎理論研究包括有限元分析和現場應力測試,將二者結合確定關鍵受力部位及測點的安裝位置等。

2.2.1.1 大型復雜機電系統力學建模與模型驗證的理論與方法

分析熔融金屬起重裝備的機電耦合特性,提出切實有效的建模方法和解耦策略;將大系統分解為子系統,由局部到整體建立參數化耦合動力學模型;融合各子系統模型建立全局耦合動力學模型,并進行模型驗證和參數修改。

2.2.1.2 基于載荷/應力/應變測試的起重裝備及廠房結構薄弱環節分析

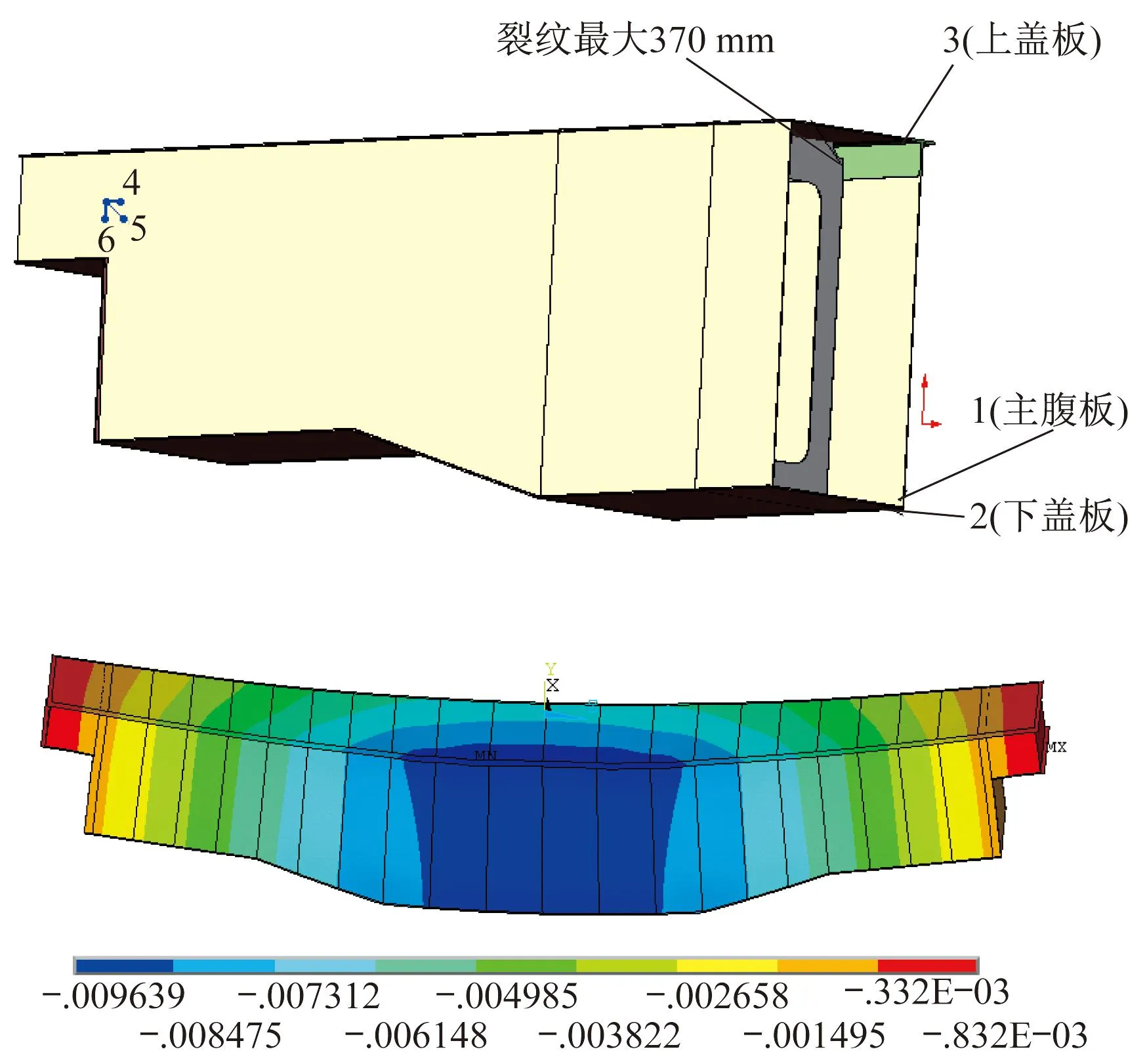

搭建巨型熔融金屬起重裝備及廠房結構主梁應力應變測試環境,研究應力應變分布規律并編制載荷譜,確定主梁薄弱環節,為多力學行為傳感器優化配置提供依據;研究大尺度箱形梁及工字梁焊接構件疲勞破壞的類型和特點,特別是起重裝備箱型梁跨中拉壓應力、廠房結構工字梁端部剪應力情況,分析其疲勞裂紋的形成與擴展機理,確定裂紋報警門限與準則(圖3)。

圖3 起重裝備及廠房結構薄弱環節分析Fig.3 Analysis of weak links in lifting equipment and plant structure

2.2.1.3 基于負荷—時間跟蹤監測的起重裝備及廠房全部載荷運行記錄

建立“負荷—時間”分析曲線。有針對性地建立數學分析模型,并將數據輸入計算機進行數理統計分析。通過時間積累可以將數學模型進行優化,計算出負荷跟蹤下的構件壽命周期,單次“負荷—時間”計算的開始負荷閾值和停止負荷閾值可設定,實時顯示單次“負荷—時間”值與累積“負荷—時間”值,為負荷關聯性研究提供數據依據。

2.2.2 力學行為傳感網絡構建

2.2.2.1 傳感網絡構成理論與技術及傳感器優化配置

針對熔融金屬起重裝備及廠房結構基礎尺寸大、狀態信息種類多等特點,在研究薄弱環節的基礎上,研究基于雙準則或多準則目標函數的傳感器優化配置算法,合理選擇有效合適的傳感器,如采用磁座式傳感器合理分配有限的傳感器資源;研究傳感網絡的構建方式,減少傳感器自身故障對測試系統的影響,建立容錯性強、可靠性高的多傳感器檢測網絡系統。

2.2.2.2 基于應力測試技術的起重機輪壓檢測方法

熔融金屬起重裝備大車車輪是起重裝備和大車軌道之間傳力的唯一零部件,廠房結構的受力直接來源于大車車輪。起重裝備在大車軌道運行時,車輪對軌道產生鉛垂方向的力,會使軌道產生應變。據此特點,應力傳感器安裝在被測車輪走過的軌道側面,當車輪走過時傳感器隨著軌道一起變形。動態信號測試分析系統將電阻變化轉換成應變值并記錄下來,通過對應變值的分析換算,以實現荷載起重機輪壓的分析,完成起重機力學行為對于廠房結構實時影響的關聯判斷和綜合分析預警。

2.3 遠程智慧監測與預警系統架構

2.3.1 系統組成

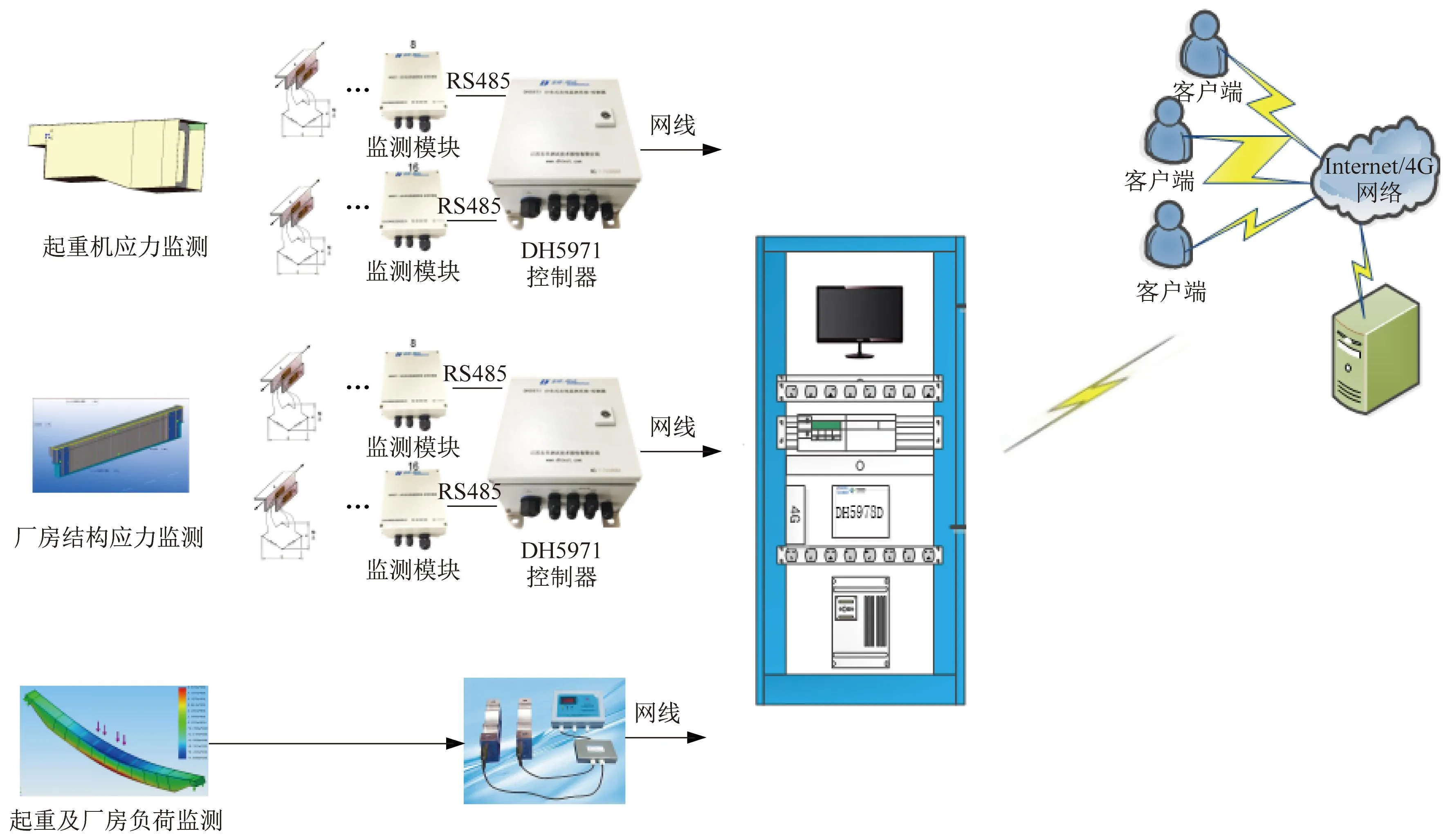

遠程智慧監測與預警系統主要由4個部分組成:熔融金屬起重裝備應力在線及負荷監測子系統、廠房應力在線及負荷監測子系統、4G/5G通信系統、基于B/S架構軟件系統等。

對熔融金屬起重裝備及廠房結構同步進行力學行為監測,特別是負荷狀態時結構的力學行為綜合分析,實現對熔融金屬起重裝備及廠房結構數據同步采集、關聯計算分析起重裝備對于廠房結構的受力影響,發現異常,及時報警;之后可持續不間斷監測,同時可對生產工藝的參數設定進行優化,有效防止金屬結構意外損傷。

2.3.2 系統架構

整個監測預警系統框架邏輯上分為3層架構(圖4):數據采集層、數據分析層及管控應用層。

圖4 遠程智慧監測與預警系統架構Fig.4 Architecture of remote intelligent monitoring and early warning system

第一層為數據采集層,簡稱采集層。為各個工業現場設備狀態采集系統,主要負責現場設備結構應力狀態和負荷狀態的采集,以及設備監測數據短期存儲、實時診斷設備狀態、智能預警模型、狀態報警、傳輸和推送。

采集層服務器采集力學行為狀態數據、工藝數據等信息,同時對數據進行邊緣特征值計算并判定狀態,并結合設定預警模型進行數據狀態判定,同時上送各類采集、狀態及分析數據信息至數據分析處理中心。

第二層為數據分析層,簡稱分析層。主要由熔融金屬起重裝備及廠房結構在線監測設備應用、數據狀態數據分析處理中心等組成。主要實現數據中心存儲及分析,實現“數據匯聚、數據挖掘、分析診斷模型、標準優化和智能信息推送”等。

第三層為管控應用層,簡稱應用層。主要負責設備力學行為的匯總,并結合生產、運營數據為設備管理方提供專業可視化的數據信息。設備狀態數據分析處理中心對各區域服務器上送數據信息進行融合、分類存儲,同時結合存儲歷史數據對數據信息進行再一次分析處理,確認各類分析診斷結果,幫助用戶提高裝備安全管理水平。

2.4 基于無線通信的數學模型及軟件系統

2.4.1 多層金屬屏蔽無線信號的通信

熔融金屬吊運環境惡劣,又涉及高溫,布置通信光纜受到制約。我們選擇4G/5G進行無線傳輸,但是由于整個現場分布式采集系統的通信部分一般安置在起重裝備主梁內和廠房結構內,同時起重裝備在間歇移動作業,這些金屬屏蔽層嚴重影響了信號的遠程實時傳輸。于是從多維度著手增強與改進信號傳輸,升級路由器、選用增強型的信號天線、延長信號天線長度,實現了遠程信號不間斷的實時傳輸。

2.4.2 基于B/S架構的軟件系統

遠程安全智慧監測與預警系統在線監測軟件基于B/S構架,數據庫采用SQL Server數據管理系統,集數據采集分析、圖形顯示、遠程控制及數據管理于一體,界面簡潔美觀,操作方便,完整直觀地顯示結構健康監測內容。軟件可以對受力結構的運行狀況進行24 h不間斷監控,利用服務器的存儲空間記錄結構的狀態參數(包括負荷—時間、應力—時間等信息),當受力結構出現事故前兆或突然變化時,能夠及時預警報警,同時可為了解事故現象和分析事故原因及造成的結構損傷原因提供可靠的數據支持。

2.4.3 基于數學模型的疲勞壽命分析

無論是熔融金屬起重裝備還是廠房結構均承受疲勞載荷的作用,在這方面國內外采用的技術有所不同。歐洲設計標準和我國的起重機設計標準對于結構的疲勞強度分析都采用應力比法為依據的校核技術,日本設計標準對于結構的疲勞強度分析采用應力幅法為依據的計算技術,我們認為采用應力幅法更符合實際情況。該項技術在應用過程中,我們形成了一套自己獨有的分析方法和計算方法,利用軟件系統數學模型的分析功能,開發總結了獨有的應變測試數據處理模塊,可以在軟件環節完成數據存儲、濾波、運算、雨流計算、疲勞分析等,方便快捷[1]。

在分析計算過程中,對數據分析處理所用公式也進行了修正。在疲勞壽命評估計算過程中,通過現場實際應用、數據累積和分析,對關鍵參數的調整分析,結論更加精準、更加符合實際情況。

2.5 可靠性分析與安全評估技術

在保障現場分布式采集系統、遠程智慧監測系統等可靠性的基礎上,通過監測設備運行過程中的性能退化數據,提出基于兩類關聯設備狀態的可靠性分析與安全評估模型;從運行狀態信號中提取具有明確物理意義的可靠度指標,為定量進行可靠性分析和安全評估提供依據;研究應用多樣本條件下熔融金屬起重裝備和廠房結構的可靠性分析與安全評估方法,實現了連續采樣環境中,遠程智慧安全監測與預警。

3 應用案例介紹

某煉鋼廠450 t熔融金屬起重裝備及其廠房結構均是1985年投入使用,2015年開始進入性能指標逐步下降、疲勞損傷逐步顯現的時間窗。熔融金屬起重主要承擔鋼水包搬運工作,具有工作級別較高的特點。主梁結構疲勞壽命進入末期,AB跨廠房結構疲勞破壞嚴重,2002年由圓弧端更換為變截面插板式,2015年1月廠房結構A10-A11端部發生開裂,危及整個廠房的安全使用。

基于上述狀況,針對這兩類裝備開展了力學行為遠程智慧監測與預警。包括450 t起重裝備主梁結構的受力狀態、疲勞壽命分析,起重裝備輪壓變化對于廠房結構的力學行為影響,起重裝備作業循環對于廠房結構本體疲勞壽命的影響,廠房結構力學行為狀態變化趨勢監測等,實現數據遠程分析、推送及預警。

結論對現場的安全生產起到了保障作用:主梁結構多處應力集中區的疲勞損傷程度嚴重,主梁疲勞強度可靠性明顯不足。如果生產工況一直未變,主梁結構疲勞壽命應達到626 547個工作循環。當每天工作循環數取75個時,已經完成的工作量為594 000個循環,約占主梁壽命的94.8%,主梁結構的疲勞壽命已經接近完成。通過450 t起重裝備狀態關聯,研究其輪壓對于廠房結構的安全影響。根據歷時3個月遠程監測數據分析,為后續的廠房結構改造提供了有效的數據依據。AB跨廠房結構舊的吊車梁材料為Q345B,判斷有4根廠房結構梁需要更換新梁,決定更換行車軌道梁采用圓弧式三腹板方案。確定新的吊車梁制造材料牌號為Q390E,提升其抵御疲勞破壞的能力40%,所謂三腹板即距離端部3.3 m范圍采用三塊腹板,其余部分為單腹板,以增加圓弧端抵抗破壞的能力[2]。

新更換的廠房結構梁同步實施了力學行為遠程安全智慧監測與預警(圖5),實現其全生命周期的安全管理,符合標準AQ7011—2018中4.4條的規定“起重機改造時,若起重機自身額定起重量增大及工作級別提高,應對起重機的軌道梁、立柱及基礎的承載能力進行校核,必要時應采取加固措施”要求,符合應急管理部標準AQ7011—2018中關于熔融金屬吊運全生命周期安全管理的要求。

圖5 450 t起重機及其廠房結構遠程安全監測與預警系統Fig.5 Remote safety monitoring and warning system for 450 t crane and its plant structure

4 后續發展與展望

“工欲善其事,必先利其器”,研究熔融金屬起重裝備及其廠房結構力學行為遠程智慧安全監測與預警技術,響應和執行了國家相關要求。過程中創新性地采用了一些技術手段,有效提升在高溫熔融金屬吊運安全管理水平,促進我國在這個領域安全技術的發展,具有廣闊的應用前景。

熔融金屬起重裝備及其廠房結構的研究工作大多數是分開研究,關聯性的研究對象和機會也相對有限。我們所開展的工作屬于創新性的,沒有模板可以借鑒和參考。目前在冶金領域和港口運輸領域已經成功應用,后續將在建筑、橋梁等領域進行推廣應用,將這項技術結合更多的各種現場安全生產工況,努力深化其技術功能,力求該項技術更加完善,在安全管理中發揮更大的作用[3]。

5 結語

通過本文的詳盡記錄,展現熔融金屬起重裝備及其廠房結構力學行為遠程智慧安全監測方法與效果,希望為國內熔融金屬起重裝備及其廠房金屬結構安全保障提供先進的技術手段,也為其他大型機械設備遠程監測提供有效的實施路線,實現遠程智能運維借鑒和參考。