電梯曳引機制動器健康狀態監測綜述

張越宏 袁昭成 馬嘉浩 李 昆 鄭 慶

(1.成都市特種設備檢驗檢測研究院 成都 610299)

(2.西南交通大學 機械工程學院 成都 610031)

隨著高層建筑數量的增加,人們對電梯的需求也隨之增長。隨著電梯結構設計的迭代升級,人們對電梯的舒適度、安全性和高效性也有了更高的要求。其中,安全性作為最基本和最重要的因素得到社會越來越多的關注。根據市場監管總局發布的全國特種設備安全狀況的通告顯示,截至2022 年底,全國電梯登記總量964.46 萬臺,2022 年全國共發生電梯事故22 起,死亡17 人,其中主要部件失效或安全保護裝置失靈等原因6 起。雖然電梯安全事故率已經控制在較低水平,但是一旦發生事故會威脅使用者的生命安全,將會產生巨大社會影響。

曳引機是電梯重要的組成部分,在電梯運行中工作頻次最高、運行負荷壓力最大。每次電梯啟停、換乘和調度都需要曳引機制動器的參與,所以監測制動器的狀態并且及時發現和定位部件異常至關重要。本文基于最常用的鼓式制動器的工作原理,在總結其故障類型基礎上,進一步分析可能導致該故障的原因。進一步地,結合各類國家標準以及國內學者研究現狀,總結曳引機制動器響應時間、閘瓦間隙、制動力矩、溫度、振動和噪聲6 個方面的監測標準,可為電梯制動性能監測發展提供參考。

1 電梯制動器結構及工作原理

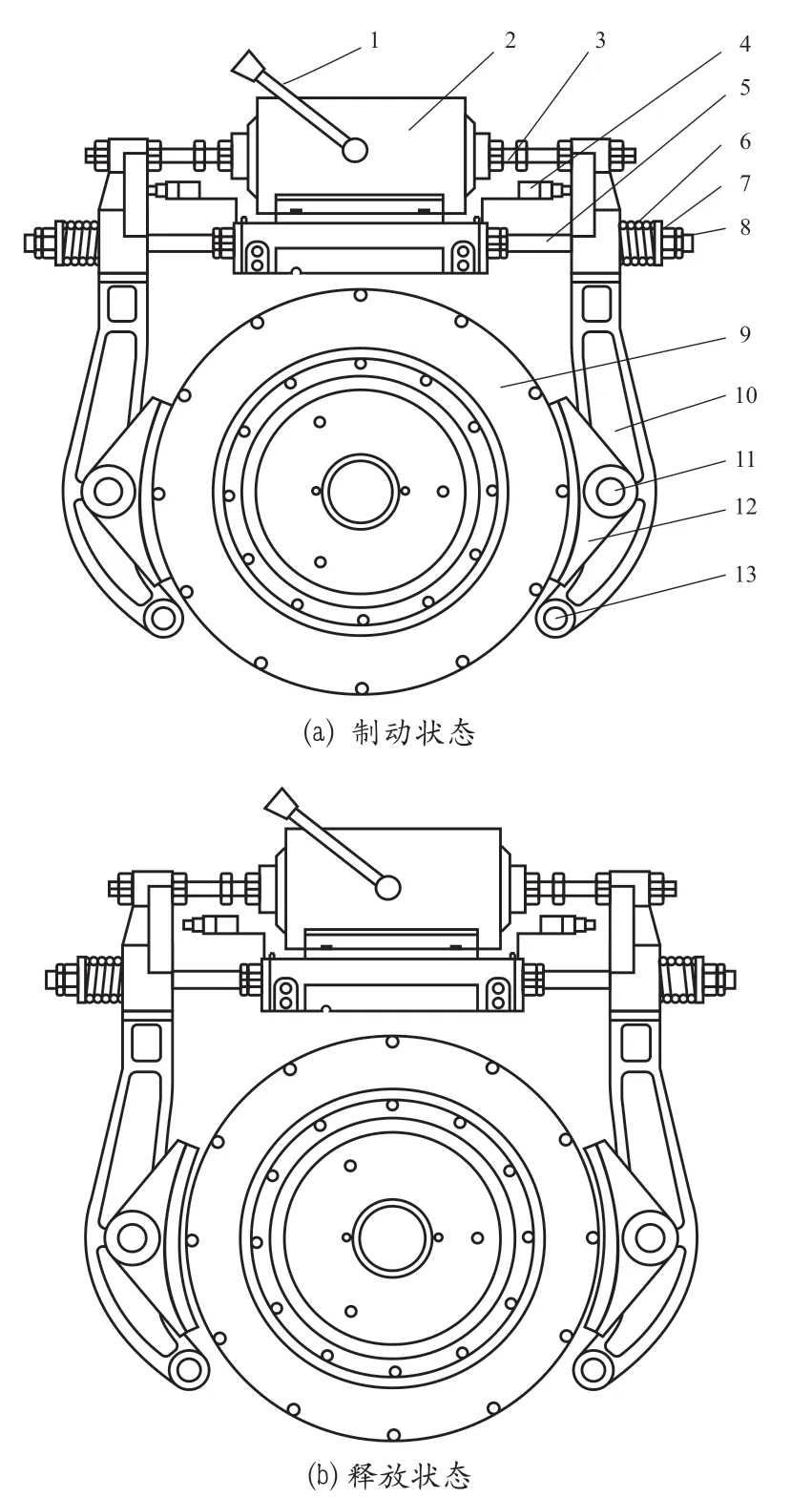

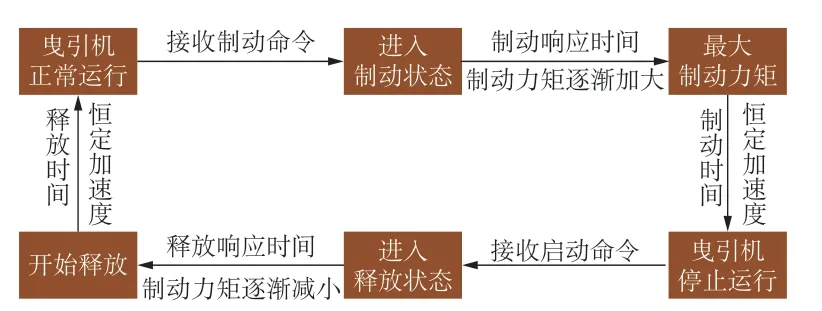

電梯制動器常見的有鼓式、塊式和盤式3 種類型。本文主要以鼓式制動器為研究對象,介紹其結構及工作原理。鼓式制動器結構如圖1(a)、圖1(b)所示,由制動臂、制動閘瓦、鐵芯頂桿、制動彈簧、制動輪和電磁裝置組成,通過各組件的相互配合實現曳引機制動。電梯運行可分為2 種狀態,一種是制動閘瓦完全抱死且電梯轎廂靜止不動的停止運行狀態,另一種是制動閘瓦完全釋放且轎廂加減速及勻速起降的運行狀態。其制動流程如圖2 所示,當電梯需要從正常運行狀態轉為停止運行狀態時,電磁裝置失電,電磁力消失,制動臂在制動彈簧的推動下靠近制動輪,產生制動力矩使曳引機快速制停并保持靜止。當電梯需要從停止運行狀態轉為正常運行狀態時,電磁裝置得電,產生電磁力推動閘瓦向遠離制動輪一側運動,直至閘瓦完全釋放。

圖1 鼓式制動器結構

圖2 曳引機制動器工作流程

2 制動器故障類型分析

根據曳引機制動器的制動過程,并結合電梯實際運行情況,通常可以將其故障分為以下3 種類型:制動力矩不足,制動響應超時,釋放響應超時。

1)制動力矩不足。制動力矩不足是引起曳引機制動器失效最重要的原因之一,影響制動力矩大小的主要因素有摩擦系數、制動輪直徑、制動彈簧的彈性系數和閘瓦間隙。以下分別分析導致這四類參數變化的原因:(1)摩擦系數的大小僅與接觸表面的狀況有關,因此影響曳引機制動器摩擦系數的主要因素有閘瓦、制動輪等表面磨損和接觸表面溫度;(2)制動輪直徑主要影響接觸面積大小,長期使用表面會逐漸磨損,導致直徑減小以及凹凸不平;(3)長期疲勞損傷和高溫環境導致的彈簧彈性系數改變;4)由于制動磨耗導致的閘瓦間隙也是影響制動力的重要因素[1],閘瓦間隙增大將造成制動響應時間延長和制動力下降。

2)制動響應與釋放響應超時。導致曳引機制動器制動響應超時的主要因素除了以上提到的制動力矩降低外,還有動鐵芯的表面損傷和電磁線圈殘留電流等因素:(1)由于長期頻繁制動,動鐵芯會發生磨損、彎曲和剪切[2],阻力增大導致制動響應超時;(2)電磁線圈殘留電流,由于電磁裝置斷電后殘留的電流磁場還未及時釋放,造成制動響應超時。而曳引機制動器釋放響應超時,除上述因素外還可能是線圈電流過低。制動器頻繁啟動導致線圈溫度升高,而線圈溫度升高又會導致線圈內阻增大,從而導致線圈電流降低。

3 制動器安全性能監測

2019 年3 月1 日,珠海某物業公司小區電梯突然失控下滑至底坑造成乘客被困[3],經人工初步分析原因為制動閘瓦與制動輪空隙中的塊狀油泥殘留。然而,在對制動輪表面進行清理后,重新試驗仍未能有效制停。進一步的制動器拆解發現,轉臂制動銷軸位置存在嚴重銹蝕現象。上述案例表明,對曳引機制動器事故原因進行人工分析,一方面分析結果受工程人員經驗影響大,另一方面拆解工作費時費力。通過傳感器監測曳引機制動器能有效提高電梯故障處理準確性和效率。因此,本文綜述曳引機制動器監測研究現狀,主要從制動器響應時間、閘瓦間隙、制動力矩、溫度、振動和噪聲6 個方面對曳引機制動器安全性能監測方法進行介紹。

3.1 制動器響應時間監測

制動器響應時間是制動器斷電開始到制動力矩達到額定值的時間間隔,國標規定制動器的制動響應時間不得大于0.5 s[4]。制動器的響應時間監測需從接收制動信號開始計時,直到制動力矩達到額定制動力矩為止。李曉盼[5]使用一種同時監測制動器斷電信號和制動器微動開關動作信號,通過比較2 個信號間的時間差測得制動響應時間的方法,該方法雖然方便快捷,但是由于從微動開關發出動作信號到制動力矩達到額定力矩還有一段時間,測得的制動響應時間精度不足;為了解決此問題,鄭祥盤等[6]提出了一種更為準確的方法,在轉矩轉速傳感器的基礎上采用波形存儲記錄儀,監測制動裝置執行斷電信號到力矩傳感器達到額定制動力矩信號的時間間隔,實現了制動響應時間的記錄和直觀表達。

3.2 制動器閘瓦間隙監測

制動器閘瓦間隙與閘瓦磨損量是影響制動力矩和制動器響應時間的重要因素。隨著閘瓦磨損量不斷累積,閘瓦間隙不斷增大,到達額定制動力矩所需的時間也隨之延長,會引起制動響應時間超時。

測量制動器閘瓦間隙可通過位移傳感器直接測量制動臂到制動輪之間的距離[7]。記x0和y0為閘瓦未磨損時制動狀態和釋放狀態下傳感器與制動輪的距離,xi和yi為某一時刻制動狀態和釋放狀態下傳感器與制動輪的距離,可利用式(1)計算出未磨損狀態閘瓦與制動輪面的間隙d0和某一時刻下閘瓦與制動輪端面的間隙di,通過式(2)計算出閘瓦磨損量Δd。

3.3 制動力矩監測

制動力矩是將制動力根據曳引輪半徑、制動輪半徑、鋼絲繩倍率和傳動系統傳動比折合到制動輪外圓上的力矩[8]。當轎廂載有125%額定載荷并以額定速度下行時,轎廂的減速度不應超過安全鉗動作或轎廂撞擊緩沖器所產生的減速度;在裝有額定載重量的轎廂自由下落的情況下,漸進式安全鉗制動時的平均減速度為0.2g ~1.0g;正常情況下,減速度不應小于0.5 m/s2;對于使用了減行程緩沖器的情況,不應小于0.8 m/s2。綜上所述,制動力矩的大小應可以保證在1.25倍額定載荷的情況下最低減速度為0.8 m/s2,最大減速度為10 m/s2[9]。葉亮[10]設計了一種全數字式動態扭矩傳感器測量制動力矩的檢測臺,通過萬向節適配器和可升降對接線體,實現適配各種類型的曳引機。為了解決傳統制動力矩測量精度低的問題,薛志鋼等[11]提出一種通過直接監測2 個銷軸的力,并乘以力臂的方法來測量制動器對制動輪的制動力矩,這種方法可以有效地提高制動力矩測量的精度。由于滿載緊急制動試驗危險性高,Peng 等[12]設計了一套測量制動器制動力矩的方法,并提出一種利用空載制動性能分析滿載制動性能的新方法,建立了牽引力比為2:1 的緊急制動過程中制動力矩的計算模型。

3.4 制動器溫度監測

制動過程中,電梯的大部分動能通過制動器的摩擦轉化為熱能。而制動器摩擦產生的熱量大部分(90%以上)被制動鼓吸收,因此必然導致制動鼓溫度的上升。隨著制動不斷摩擦產生熱量,制動閘瓦的磨損不斷加劇,摩擦系數降低,從而導致制動力矩降低。此外,曳引機制動器溫度過高將導致釋放響應速度降低。在工作電壓下,按曳引機運行工作制、負載持續率和周期運行制動器達到熱穩定狀態時,可依據GB/T 755—2019《旋轉電機 定額和性能》歸檔測量制動線圈溫升。葉亮[13]提出了一種將電梯曳引機整體進行溫升測試的方法,相較于傳統對拖測試法和轎廂測試法,投入費用更低,安裝簡單方便。對于制動器內部部件,更適合利用紅外成像儀進行無接觸測量,常曉清[14]提出了一種使用紅外成像儀的電梯制動器溫升監測方法,通過傳感器記錄制動輪的溫度變化,有效監測制動器是否帶閘運行。此外,也有使用熱力學仿真軟件,模擬不同工況試驗,蘇萬斌等[15]運用SolidWorks 建模軟件建立三維模型,并應用Abaqus 軟件對該三維模型進行熱力學仿真分析,經過實際測試驗證有效。

3.5 制動器振動監測

空載狀態的無齒輪曳引機以額定頻率供電時,振動速度有效值的最大值不大于0.5 mm/s。有齒輪曳引機曳引輪處的扭轉振動速度有效值的最大值不大于4.5 mm/s[4]。此外,當制動器發生某種故障(如軸承故障、鐵芯故障)時,會使得曳引機產生不正常的振動信號,使用基于知識的故障診斷方法,比如機器學習,從大量各類故障實驗中采集的樣本數據中提取特征,形成故障模式集,對未知的設備信號進行判別。

實現基于振動信號的故障診斷模型,首先應當通過放置在制動輪上的振動傳感器,采集制動器在不同工況和不同故障下的振動數據,再通過小波包降噪等手段進行信號數據預處理,最后將處理后的振動信號進行故障診斷。基于振動信號的故障診斷實質上就是對于振動信號的特征提取,發掘信號的隱藏信息。既可以運用傳統機器學習算法進行故障診斷,也可以運用卷積神經網絡(Convolutional Neural Networks,CNN)及其改進深度學習算法進行數據深層特征挖掘分類,構建故障診斷模型。徐金海等[16]運用小波包分解法對低頻部分和高頻部分進行分解,并運用快速傅里葉變換(Fast Fourier Transform,FFT)得到異常工況和正常工況下的幅頻圖和功率密度曲線,實現曳引機的異常狀態識別。郝家琦等[17]提出了一種基于變分模態分解(Variational Mode Decomposition,VMD)與支持向量機(Support Vector Machine, SVM)的電梯鼓式制動器故障診斷方法,實現帶閘運行和制動力不足2 種故障的識別。追求更少的損失和更優秀的算法模型將是故障診斷發展的主要方向。

3.6 制動器噪聲監測

閘瓦磨損或者異常振動都會導致異常的噪音,通過傳感器監測制動器噪聲,可以起到預警作用。曳引機產生的噪聲主要可以分成機械噪聲、空氣動力噪聲以及電磁噪聲3 種類型[18]。機械噪聲通常是由于電子轉子不平衡、軸承摩擦以及裝配誤差產生,是產生異常噪聲的主要原因;電磁噪聲主要是因為電動機空隙里磁場變化引起的結構振動產生,和電動機的功率正相關;空氣動力噪聲是由于葉片旋轉產生的噪聲,和葉片數量與轉速正相關。

根據GB/T 3768—2017《聲學 聲壓法測定噪聲源聲功率級和聲能量級 采用反射面上方包絡測量面的簡易法》[19]中規定的基準體選取方法,為包圍被測聲源的正平行六面體,選取前、后、左、右以及距離曳引機正上方1 m 的5 個監測點。根據式(3)計算其算術平均值:

式中:

LPAi——第i點測量到的A 聲級,dB;

S——測量面的面積,m2;

Sv——測試室內表面總面積,m2;

Ki——第i點環境修正系數;

α——平均吸聲系數。

周前飛等[20]取噪聲測量值的最大值,并設計報警閾值,實現制動噪聲的監測預警。但是不同環境下閾值該如何自適應調整還有待研究。當前噪聲監測還停留在設置閾值的階段,忽略了很多有價值的信息,噪聲信號中存在的信息應當進一步挖掘。

4 總結

電梯是一種與群眾生活密切相關的特種設備,其中曳引機制動器對電梯安全運行至關重要,一旦發生故障將造成轎廂墜落、沖頂等嚴重故障。本文基于曳引機鼓式制動器的結構與工作原理和故障類型分析,綜述了近年來曳引機制動器安全性能監測技術的研究進展,可以為電梯制動器檢查維護、狀態監測、數據挖掘分析提供參考。

然而,曳引機制動器健康狀態監測依然存在一些問題。首先,曳引機制動器監測設備尚未形成統一規范。制動器安全性能監測涉及多種傳感器的使用和安裝,依然存在價格昂貴、精度不足、裝卸煩瑣、傳感器易損壞等問題。其次,現有的電梯運維管理系統不能完全滿足使用需求。由于每臺電梯的性能、運行狀態、運行工況不一樣,缺乏個性化、定制化、有針對性的維護方法。此外,現有的電梯運維管理系統智能化程度較低。基于電梯曳引機制動器狀態監測數據,可進一步開發智能化的運維管理系統,結合前沿的深度學習人工智能技術對制動器狀態進行有效辨識,實現電梯曳引機的遠程監測、故障診斷、預測與預警、維護等功能,提高運維效率。未來電梯曳引機狀態監測可圍繞高精度、易裝卸、無接觸的采集需求改進監測數據采集技術,減少傳感器自身損壞風險,使電梯曳引機狀態監測數據的采集更準確、全面、高效。