動(dòng)力電池殘空間測(cè)試技術(shù)開(kāi)發(fā)和應(yīng)用

蘇育專

摘 要:電池產(chǎn)氣導(dǎo)致內(nèi)壓增大,可能引起電池結(jié)構(gòu)開(kāi)裂,導(dǎo)致漏液、起火等安全可靠性問(wèn)題。通過(guò)設(shè)計(jì)合理體積的電池殘空間,可以確保電池在具有高能量密度的情況下,同時(shí)降低電池內(nèi)壓,降低失效風(fēng)險(xiǎn)。本文基于質(zhì)量守恒定律及理想氣體方程,開(kāi)發(fā)了一套操作簡(jiǎn)易、準(zhǔn)確度高的殘空間測(cè)試技術(shù)。經(jīng)過(guò)驗(yàn)證,該技術(shù)的測(cè)試精度與所選氣壓表的精度密切相關(guān),采用高精度氣壓表時(shí),測(cè)試偏差僅0.04%左右。采用這種技術(shù),本文準(zhǔn)確測(cè)量了不同SOC狀態(tài)下的電池殘空間變化,測(cè)試結(jié)果與理論推導(dǎo)相符。該方法同樣適用于研究不同氣體在電解液中的溶解,為計(jì)算電池真實(shí)產(chǎn)氣量提供了基礎(chǔ)數(shù)據(jù)。

關(guān)鍵詞:電池產(chǎn)氣 殘空間 測(cè)試精度 氣體溶解

1 引言

隨著社會(huì)的日益發(fā)展,化石能源的消耗急劇增加,由此引發(fā)的能源短缺和環(huán)境污染問(wèn)題越來(lái)越嚴(yán)重。新能源汽車的應(yīng)用不僅減少了有害氣體的排放,同時(shí)還提高了能源轉(zhuǎn)換效率,是一項(xiàng)解決當(dāng)前能源和環(huán)境問(wèn)題的有效舉措。

鋰離子電池作為新能源汽車的核心部件之一,其能量密度和安全可靠性是當(dāng)前的關(guān)注點(diǎn)。電池在使用過(guò)程中,伴隨不同程度的產(chǎn)氣[1,2],產(chǎn)氣會(huì)引起電池內(nèi)部氣壓升高,引起電池變形甚至結(jié)構(gòu)開(kāi)裂,導(dǎo)致漏液,極端條件下可能引起電池短路、起火。針對(duì)電池產(chǎn)氣問(wèn)題有三個(gè)主要解決途徑:第一,優(yōu)化電池的正負(fù)極材料、電解液,降低產(chǎn)氣量;第二,提高電池的結(jié)構(gòu)強(qiáng)度,使電池能夠承受更高的氣壓,比如使用鋁殼或鋼殼電池,其強(qiáng)度優(yōu)于軟包電池;第三,在電池內(nèi)部預(yù)留一定的空間(即殘空間,其定義為電池殼體內(nèi)部未被固體或液體等體積難以被壓縮的物質(zhì)填充的空間),這部分空間可以容納產(chǎn)生的氣體,確保在一定產(chǎn)氣量時(shí)電池內(nèi)壓處于殼體可以承受的閾值內(nèi)。前兩種解決途徑與電池的化學(xué)體系和電池殼體設(shè)計(jì)有關(guān),由于電池需要兼顧安全可靠性、壽命、快充、功率、能量密度、可制造性、與電池包的適配性等多個(gè)關(guān)鍵指標(biāo),通過(guò)前兩個(gè)途徑解決產(chǎn)氣問(wèn)題付出的成本往往較高。而第三個(gè)解決途徑,改變電池殘空間對(duì)其他指標(biāo)的影響相對(duì)較小,付出的代價(jià)更低。因此殘空間是電池的一個(gè)重要參數(shù)。電池的殘空間越大,為產(chǎn)氣預(yù)留的體積越大,電池產(chǎn)氣后內(nèi)壓越低,結(jié)構(gòu)可靠性高。另一方面,殘空間越大時(shí),意味著電池殼體內(nèi)未被有效利用的空間越多,不利于電池體積能量密度的提升。殘空間不僅與電池設(shè)計(jì)有關(guān),還與材料理化性質(zhì)的波動(dòng)、電池結(jié)構(gòu)件尺寸波動(dòng)、電池制造過(guò)程波動(dòng)等因素有關(guān),因此殘空間無(wú)法準(zhǔn)確預(yù)測(cè),準(zhǔn)確測(cè)量電池的實(shí)際殘空間在指導(dǎo)電池設(shè)計(jì)等方面具有重要意義。需要說(shuō)明的是,殘空間這一概念適用于采用鋁殼或鋼殼等的硬殼電池,軟包電池由于化成后抽負(fù)壓封裝,往往不存在殘空間。

殘空間測(cè)試常常采用“滿注液法”進(jìn)行測(cè)量,即對(duì)待測(cè)電池注滿電解液,用天平稱量滿注前后的質(zhì)量變化,再根據(jù)電解液的密度計(jì)算殘空間。根據(jù)本公司的經(jīng)驗(yàn),這種方法操作繁瑣、耗時(shí)長(zhǎng)、測(cè)試結(jié)果不準(zhǔn)確,誤差可達(dá)數(shù)毫升。為此,本文開(kāi)發(fā)了一種簡(jiǎn)易的電池殘空間測(cè)試技術(shù),適用于目前主流的鋰離子電池產(chǎn)品,包括采用鋁殼或鋼殼的圓柱電池和方形電池。本文驗(yàn)證了該技術(shù)的測(cè)試精度,以及在電池產(chǎn)氣可靠性研究中的應(yīng)用,不僅準(zhǔn)確測(cè)量了不同SOC狀態(tài)電池殘空間,還研究了氣體在電解液中的溶解過(guò)程。

2 測(cè)試技術(shù)

2.1 測(cè)試原理

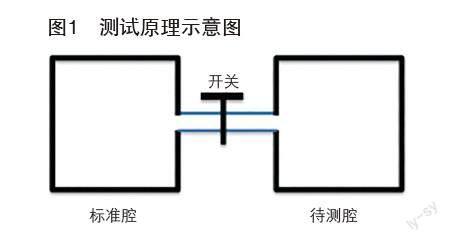

原理示意圖如圖1所示,左側(cè)是一個(gè)標(biāo)準(zhǔn)腔,其內(nèi)部體積為V1,內(nèi)部氣壓為P1(以大氣壓為零點(diǎn))。右側(cè)是待測(cè)腔,其體積V2待測(cè)。在測(cè)試前,將待測(cè)腔與大氣連通,使其內(nèi)部氣壓為零。測(cè)試時(shí),將兩個(gè)腔體連接并打開(kāi)開(kāi)關(guān),氣壓在兩個(gè)腔體達(dá)到平衡,基于質(zhì)量守恒定律和理想氣體狀態(tài)方程,有如下關(guān)系:

V1*P1=(V1+V2)*P,其中P為兩個(gè)腔體連通后的平衡氣壓。

可得V2=(P1/P-1)*V1,即在V1已知的情況下,采用氣壓表測(cè)試P1和P即可計(jì)算出V2。

2.2 設(shè)備示意圖

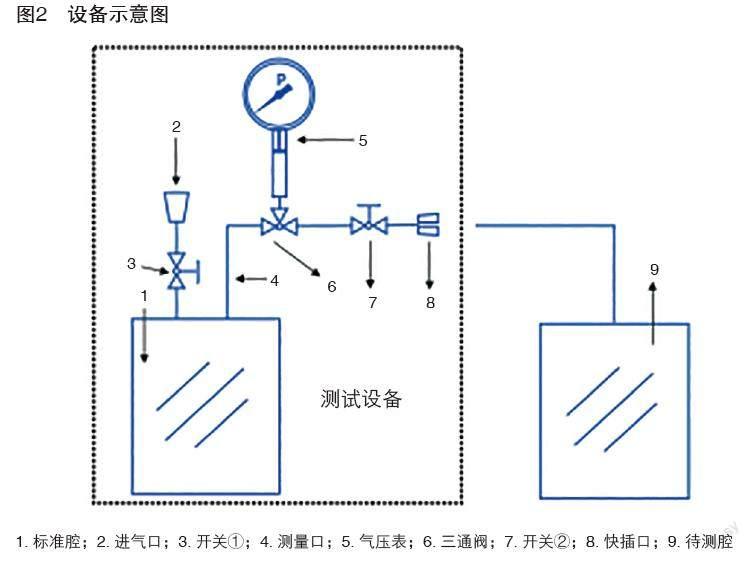

基于上述原理,本文構(gòu)建了如圖2所示的測(cè)量設(shè)備。左下是標(biāo)準(zhǔn)腔,其內(nèi)部體積為V1,標(biāo)準(zhǔn)腔有兩個(gè)接口:(1)進(jìn)氣口,用于對(duì)標(biāo)準(zhǔn)腔進(jìn)行充氣;(2)測(cè)量口,測(cè)量口連接三通閥,以同時(shí)連接氣壓表和待測(cè)腔,氣壓表用于測(cè)量標(biāo)準(zhǔn)腔的氣壓P1以及連通待測(cè)腔后的平衡氣壓P。為了便于對(duì)標(biāo)準(zhǔn)腔進(jìn)行充氣,設(shè)置了兩個(gè)開(kāi)關(guān)①和②。右側(cè)為待測(cè)腔,即待測(cè)的樣品。待測(cè)樣品與標(biāo)準(zhǔn)腔之間可以通過(guò)快插口進(jìn)行連接或斷開(kāi)。

氣壓表為測(cè)試系統(tǒng)的核心部件,本論文中采用了兩款不同精度的氣壓表,分別購(gòu)至基恩士(型號(hào)AP-43,最小讀數(shù)單位0.1 kPa)和北京康斯特儀表科技股份公司(型號(hào)ConST221,最小讀數(shù)單位Pa)。本文中氣壓表數(shù)據(jù)采用人工讀數(shù)并記錄的方式,當(dāng)氣壓數(shù)值隨時(shí)間變化較小時(shí),會(huì)適當(dāng)延長(zhǎng)數(shù)據(jù)記錄間隔。

2.3 測(cè)試步驟

本文開(kāi)發(fā)的測(cè)試技術(shù)操作簡(jiǎn)單,所有步驟通常在2min內(nèi)可以完成,具體步驟如下:

(1)打開(kāi)開(kāi)關(guān)①和②,標(biāo)準(zhǔn)腔接通大氣,將氣壓表讀數(shù)歸零;

(2)關(guān)閉開(kāi)關(guān)②,通過(guò)進(jìn)氣口對(duì)標(biāo)準(zhǔn)腔充氣,當(dāng)氣壓表讀數(shù)達(dá)到目標(biāo)值附近時(shí),關(guān)閉開(kāi)關(guān)①,停止充氣,記錄P1的準(zhǔn)確數(shù)值;

(3)將待測(cè)腔與標(biāo)準(zhǔn)腔通過(guò)快插口連接,打開(kāi)開(kāi)關(guān)②,讀取氣壓表讀數(shù),記為平衡壓力P。基于公式,即可計(jì)算出待測(cè)腔體體積V2。

2.4 測(cè)試設(shè)備實(shí)物圖

測(cè)試設(shè)備的實(shí)物圖如圖3所示,相關(guān)部件名稱已在圖中標(biāo)注。

2.5 測(cè)試設(shè)備的氣密性驗(yàn)證

驗(yàn)證方法如下:首先對(duì)標(biāo)準(zhǔn)腔充氣,結(jié)束后關(guān)閉開(kāi)關(guān)①;然后連接待測(cè)腔,打開(kāi)開(kāi)關(guān)②,使兩個(gè)腔體連通,記錄氣壓表讀數(shù)隨時(shí)間的變化趨勢(shì)。如果存在漏氣,平衡氣壓會(huì)隨時(shí)間逐漸降低。需要指出的是,測(cè)得的氣密性包括了測(cè)試設(shè)備、快插口、待測(cè)腔的共同貢獻(xiàn),而不僅僅是測(cè)試設(shè)備的氣密性。

測(cè)試結(jié)果如圖4所示,平衡氣壓在8 min內(nèi)未降低,證明氣壓降低值不超過(guò)氣壓表最小讀數(shù)單位0.1 kPa,泄漏速率低于0.0125 kPa/min。假設(shè)V1=V2,則根據(jù)公式可以計(jì)算出,0.1 kPa引起的體積測(cè)試偏差約為0.29%,由于測(cè)試操作通常在2 min內(nèi)完成,因此氣密性引起的測(cè)試誤差不超過(guò)0.073%,符合要求。

2.6 測(cè)試精度驗(yàn)證

測(cè)試方法如下:本文驗(yàn)證了兩種不同精度氣壓表的測(cè)試精度,方案如圖5所示。先測(cè)量待測(cè)腔的體積V2,然后加入體積V3的電解液,再次測(cè)量待測(cè)腔的體積V4。對(duì)于兩款氣壓表,本文分別采用了兩個(gè)體積接近且氣密性良好的待測(cè)腔進(jìn)行測(cè)試。

表1是測(cè)試結(jié)果,從兩個(gè)指標(biāo)進(jìn)行分析:第一,體積測(cè)試結(jié)果的變異系數(shù)。采用基恩士氣壓表測(cè)到的V2和V4的變異系數(shù)分別為0.47%和0.50%,采用康斯特氣壓表的變異系數(shù)分別為0.03%和0.04%;第二,電解液體積測(cè)試的偏差。采用基恩士的氣壓表,實(shí)際加入0.26 mL電解液,測(cè)量值為0.42 mL,偏大0.16 mL;采用康斯特氣壓表,實(shí)際加入0.15 mL電解液,測(cè)試值為0.13 mL,偏低0.02 mL。顯然,兩個(gè)指標(biāo)的結(jié)果均證明采用康斯特氣壓表的測(cè)試結(jié)果重復(fù)性好、更準(zhǔn)確。假定電池的殘空間為50 mL(與電池型號(hào)有關(guān)),基于上述體積測(cè)試偏差,可計(jì)算出分別采用基恩士和康斯特氣壓表,殘空間測(cè)試偏差百分比分別為0.32%和0.04%。

從上述結(jié)果可以看出,氣壓表的精度對(duì)體積測(cè)試精度的影響較大,可以根據(jù)需求選擇合適的氣壓表。對(duì)于下文中進(jìn)行的電池殘空間測(cè)試和氣體溶解研究,分別采用了康斯特和基恩士氣壓表。

3 測(cè)試技術(shù)的應(yīng)用

3.1 電池的殘空間測(cè)試

對(duì)我司某款方形鋁殼電池進(jìn)行了殘空間測(cè)試。測(cè)試前,用刀片劃開(kāi)注液口的密封釘,在此處用環(huán)氧樹(shù)脂粘接一根硬質(zhì)管道,電池可以通過(guò)此管道與測(cè)試設(shè)備的快插口連接。測(cè)試時(shí)電池內(nèi)部會(huì)充入一定量的氣體,為了避免電池發(fā)生鼓脹導(dǎo)致測(cè)試結(jié)果偏大,本文采用鋼質(zhì)夾具緊貼電池表面進(jìn)行了限位。

本文將電池正負(fù)極與充放電機(jī)相連,測(cè)試了不同SOC狀態(tài)下的殘空間。圖6是充電過(guò)程每隔25%SOC的殘空間(已扣除連接管道的體積)。可以看出,電池在充電過(guò)程中殘空間逐漸減小,這與充電過(guò)程中正極和負(fù)極材料的體積變化有關(guān)。

從圖6中可以看出,四個(gè)25% SOC間隔的殘空間的變化量均不相等,例如,從0%充電至25% SOC,電池殘空間變化量最大,為5.13mL。此現(xiàn)象可以根據(jù)NCM材料和石墨材料充電時(shí)的體積變化特性進(jìn)行解釋[3-6]。如表2分析,石墨在0-25% SOC區(qū)間,體積膨脹最大,同時(shí)NCM體積收縮較小,因此總體積膨脹最大,表現(xiàn)為殘空間變化最大;在25-50% SOC區(qū)間,石墨體積增長(zhǎng)最小,同時(shí)NCM產(chǎn)生一定的體積收縮,因此總體積膨脹最小,表現(xiàn)為殘空間變化最小;在50-75% SOC區(qū)間,石墨體積增長(zhǎng)較大,同時(shí)NCM體積收縮較小,因此總體體積膨脹較大,表現(xiàn)為殘空間變化較大;在75-100% SOC區(qū)間,石墨體積增長(zhǎng)較大,同時(shí)NCM體積收縮最大,因此總體體積膨脹小,表現(xiàn)為殘空間變化小。

本文還對(duì)電池從0-100%的體積變化量進(jìn)行了估算:基于該款電池的NCM和石墨用量以及真密度計(jì)算正負(fù)極材料的體積,可得初始狀態(tài)下NCM體積約67 mL,石墨約100 mL。在充電過(guò)程中,NCM體積收縮率約1.5%[6],石墨體積膨脹率約10% [5],由此可以計(jì)算得到總的體積變化量約9 mL。而實(shí)測(cè)體積變化量為9.21 mL,與理論估算值相符,證明了此方法的有效性。

由此可見(jiàn),本方法不僅可以準(zhǔn)確測(cè)試電池的實(shí)際殘空間數(shù)值,還可以根據(jù)不同SOC狀態(tài)下的殘空間變化規(guī)律,研究材料的膨脹行為,為機(jī)理研究和電池設(shè)計(jì)改善提供參考。

3.2 氣體在電解液中的溶解測(cè)試

電池產(chǎn)氣后,所產(chǎn)氣體可能部分溶解于電解液中,導(dǎo)致根據(jù)殘空間和內(nèi)壓計(jì)算得到的產(chǎn)氣量與實(shí)際值存在偏差。因此測(cè)試氣體在電解液中的溶解過(guò)程或溶解度,對(duì)于明確電池真實(shí)產(chǎn)氣量及研究電池產(chǎn)氣可靠性具有重要意義。二氧化碳是電池產(chǎn)氣的主要成分之一[7],根據(jù)相似相溶原理,推測(cè)其在電解液中的溶解度較高。本文采用此測(cè)試設(shè)備測(cè)試了二氧化碳在電解液中的溶解過(guò)程。結(jié)果如圖7所示,在8min內(nèi),平衡氣壓逐漸降低,但未達(dá)到穩(wěn)定,表明二氧化碳在電解液中持續(xù)溶解。本次測(cè)試中,電解液實(shí)際加入量為22.6 mL,實(shí)測(cè)加入電解液前后體積變化量為28.1 mL,差值為二氧化碳溶解的體積,即5.5 mL。由此計(jì)算出二氧化碳在電解液中的溶解度在8 min時(shí)已經(jīng)達(dá)到24%,且未達(dá)到溶解飽和狀態(tài)。為了排除測(cè)試設(shè)備漏氣的可能性,本文測(cè)量了不向待測(cè)腔中加電解液的情況下的壓力變化,可以看到平衡氣壓一直維持在穩(wěn)定的數(shù)值,證明氣密性良好。同時(shí),本文測(cè)試了氮?dú)庠陔娊庖褐械娜芙膺^(guò)程,與二氧化碳結(jié)果不同,其平衡氣壓未出現(xiàn)明顯降低,表明其在電解液中的溶解可以忽略不計(jì)。

4 總結(jié)

本文開(kāi)發(fā)了一套簡(jiǎn)單的電池內(nèi)部殘空間測(cè)試設(shè)備,具有氣密性良好、操作簡(jiǎn)單、測(cè)試結(jié)果準(zhǔn)確的優(yōu)點(diǎn)。經(jīng)過(guò)驗(yàn)證,氣壓表的精度是決定殘空間測(cè)試精度的關(guān)鍵,建議根據(jù)測(cè)試需求選擇合適精度的氣壓表。本文測(cè)試了方形鋁殼電池在不同SOC下的殘空間,分析了變化規(guī)律,其與電池內(nèi)活性材料(石墨和NCM)在不同SOC狀態(tài)下的體積變化特性有關(guān)。同時(shí),電池0-100%SOC區(qū)間殘空間變化量與估算值相符,證明了測(cè)試技術(shù)的有效性。此外,本文還研究了二氧化碳和氮?dú)庠陔娊庖褐械娜芙膺^(guò)程,結(jié)果表明前者在電解液中的溶解度很大,而后者基本不溶于電解液,證明了該測(cè)試技術(shù)在研究氣體溶解方面的可行性。總之,本文的測(cè)試技術(shù)對(duì)于研究電池產(chǎn)氣相關(guān)的可靠性具有重要意義。

參考文獻(xiàn):

[1]徐沖等. 鋰離子電池產(chǎn)氣機(jī)制及基于電解液的抑制策略[J].儲(chǔ)能科學(xué)與技術(shù), 2023, 12(07):2119-2133.

[2]梁浩斌等. 鋰電池膨脹形成機(jī)制研究現(xiàn)狀[J].儲(chǔ)能科學(xué)與技術(shù), 2021, 10(02):647-657.

[3]Gomez Camer, et al. On the correlation between electrode expansion and cycling stability of graphite/Si electrodes for Li-ion batteries[J].Carbon, 2016, 105:42-51.

[4] Spingler F B, et al. Electrochemically Stable In Situ Dilatometry of NMC, NCA and Graphite Electrodes for Lithium-Ion Cells Compared to XRD Measurements[J].Journal of The Electrochemical Society, 2021, 168:040515.

[5] Michael H, et al. A Dilatometric Study of Graphite Electrodes during Cycling with X-Ray Computed Tomography[J].Journal of The Electrochemical Society, 2021, 168:010507.

[6]De Biasi, et al. Between Scylla and Charybdis: Balancing Among Structural Stability and Energy Density of Layered NCM Cathode Materials for Advanced Lithium-Ion Batteries[J].The Journal of Physical Chemistry C, 2017, 121(47):26163–26171.

[7]郝維健等. 動(dòng)力電池產(chǎn)氣分析技術(shù)的研究與展望[J].時(shí)代汽車, 2022, 03:106-110.