丁羥膠官能度分布及平均官能度對推進劑力學性能的影響①

陳 娟,孟德謙,張平安,劉美珍,趙 海,鄧劍如*

(1.湖南大學 化學化工學院,長沙 410082;2.湖北三江航天江河科技有限公司,宜昌 444200)

0 引言

丁羥膠(端羥基聚丁二烯,HTPB)常用于復合固體推進劑黏合劑體系[1-2],但由于制備方法及工藝條件上的差異,HTPB分子結構及組成上存在差異[3-4],導致固體推進劑裝藥性能的明顯波動[5]。

近年來,研究者對HTPB的批間差異做了大量的研究。祝世杰等[6]對兩批力學性能相差較大的HTPB的反應活性進行分析,發現HTPB 的羥基活性不受批次的影響,反應活性差異并非導致HTPB推進劑力學性能差異的主要原因,其微觀結構差異是導致HTPB推進劑力學性能波動的主要原因。NINAN等[7]對HTPB 的合成過程進行分析,認為自由基聚合反應會產生零官能度、單官能度、二官能度、三官能度及多官能度的HTPB組分。馬新剛等[8]對自由基聚合HTPB官能度進行研究,發現不同批次的HTPB重復鏈結構、相對分子質量分布等并無明顯差異,而HTPB官能度分布差異明顯,且HTPB官能度分布是影響推進劑力學性能的主要因素。涂善等[9]對HTPB化學合成中自由聚合電子轉移情況進行分析,并建立了自由基型 HTPB 官能度分布的數學模型,發現自由基聚合生產的不同批次的 HTPB 官能度分布存在較大差異,單官能度分子含量在5%~24%,二官能度分子含量在50%~81%。TOOSI等[10]闡述了HTPB平均官能度對固化速度和力學性能的影響,認為 HTPB平均官能度較低時,相應凝膠時間較長,固化物交聯密度和拉伸強度更低。

以上研究均表明同一型號HTPB分子鏈結構及相對分子質量等指標無明顯差異,但平均官能度可能存在較大差異。在推進劑裝藥過程中,HTPB平均官能度的差異對固化工藝及固化物力學性能具有較大影響。本文擬從HTPB合成機理出發,分析其分子結構差異的原因,再結合凝膠點理論,分析HTPB平均官能度其固化物網絡結構及力學性能和工藝性能的影響,最后結合實際裝藥,對不同平均官能度的HTPB提出配方糾偏、提高裝藥質量的思路和方法。

1 HTPB制備過程聚合機理分析

目前,HTPB大多采用自由基聚合方法,以乙醇、丙酮、四氫呋喃等為溶劑,以雙氧水為引發劑,在100~120 ℃的壓力反應釜中進行聚合[3]。其反應機理如下:

(1)雙氧水受熱分解產生初級自由基

(2)氫氧自由基進攻丁二烯產生單體自由基

(3)單體自由基引發丁二烯快速鏈增長產生系列長度不一的活性鏈

(4)每兩條活性鏈耦合終止為HTPB

上述只是理想的反應機理,實際情況存在多種不同的反應歷程[11]。

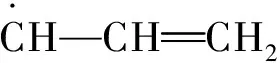

(1)活性鏈可以異構化為更穩定的端乙烯基自由基,該活性鏈繼續鏈增長,在HTPB分子中引入了較多的1,2-結構(側乙烯結構),即

(2)因為端乙烯基活性鏈自由基位點上空間位阻較高,耦合終止受阻,有可能發生歧化終止,因而產生部分單官能度的產物,即

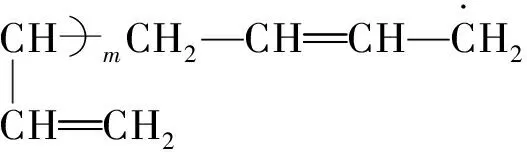

(3)活性鏈還可以與HTPB分子發生鏈轉移反應,大分子自由基位點上繼續進行鏈增長反應,產生支鏈型多官能度產物,同時產生單官能度產物,即

(4)所有活性鏈都有可能與初級自由基發生耦合反應,形成二官能度和三官能度產物,即

(5)即使是1,4位聚合,丁二烯單體結構單元還存在順式構型和反式構型,即

正因為上述不同的反應歷程,HTPB中分子結構及組成極為復雜[5,12]。一方面,單羥基、雙羥基、多羥基大分子并存;其次,分子中同時存在順式結構單元、反式結構單元及側乙烯基結構單元。另外,常規自由基聚合避免不了分子量分布較寬的問題。還有生產工藝條件的差異、原材料質量的波動都會導致HTPB分子結構及組成的變化,從而引起使用性能的顯著波動。

2 HTPB結構組成對使用性能的影響分析

2.1 HTPB官能度分布對其使用性能的影響

2.1.1 樣品結構設定

依設定原意得各樣品總分子數方程組及各樣品總羥基數方程組:

關聯上述方程組,求出各x、y值,得到假設3個樣品的不同官能度組分分布情況,如表3所示。

2.1.2 官能度分布對HTPB固化物網鏈結構的影響

設定表3中3組HTPB與二官能度異氰酸酯固化劑(如TDI)等當量完全固化,網鏈結構如圖1所示。

單官能度組分只能通過固化反應成為有效網鏈上的支鏈,減少等摩爾分子的交聯點,即最終交聯點數為三官能度分子數與單官能分子數之差,反應示意式為

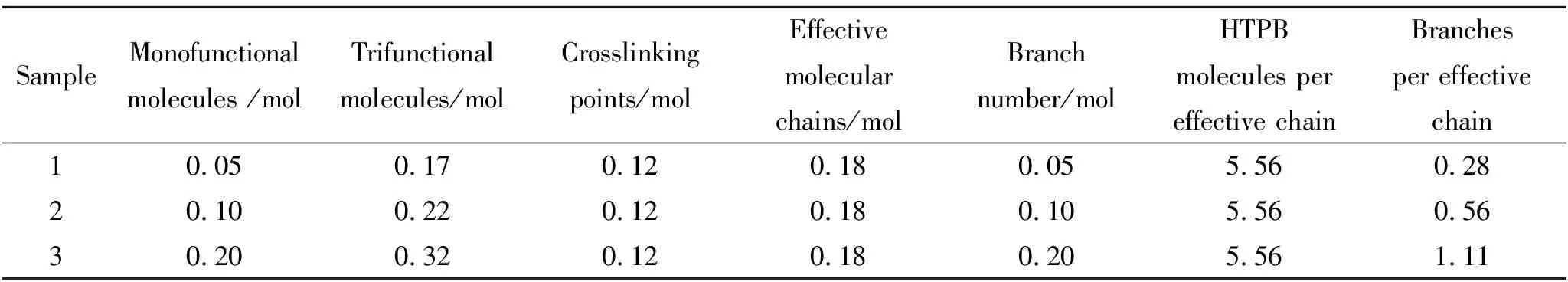

從表3數據可知,3組HTPB樣品固化物最終的交聯點數都為0.12 mol;因為每個交聯點都連有3條鏈,每條有效鏈都連有2個交聯點,因此可認為每個交聯點上都連有1.5條鏈,那么固化物有效網鏈數為0.12×1.5,即0.18 mol。每條有效鏈平均含有5.56(1.0/0.18)條HTPB分子。3組HTPB固化物網鏈結構分析結果如表4所示。

表4 官能度分布對固化物網鏈結構的影響

從表4數據可以看出,單官能度組分占比越高,則支鏈越多,有效鏈主鏈長度越短,導致交聯點之間的有效鏈越被拉直(因固化物總質量、總體積、交聯點數不變),固化膠片的伸長率會明顯下降。另外,支鏈起到內增塑作用,會阻礙有效鏈段之間的硬段聚集,從而引起拉伸強度的降低[14]。

綜上所述,HTPB官能度分布上的變化足以引起其固化物力學性能的顯著波動,尤其是單官能度組分是影響其使用性能的主要因素,應該從丁羥膠合成工藝優化方面入手,盡可能地降低單官能度組分的含量。

2.2 HTPB平均官能度對使用性能的影響

2.2.1 被分析樣品及擬定配方

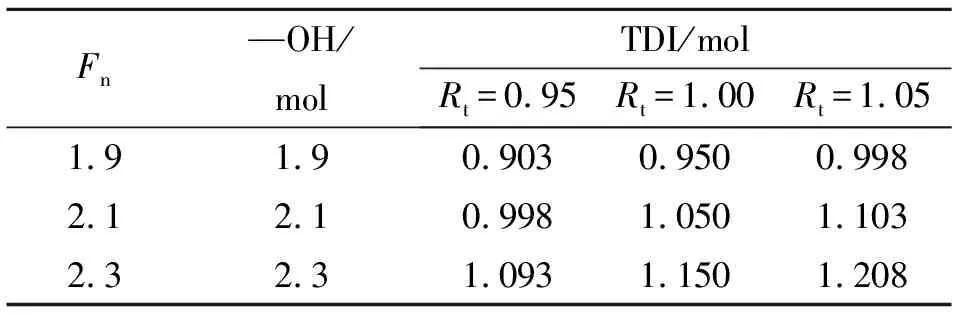

表5 HTPB不同固化參數的黏合劑配方

2.2.2 擬定配方凝膠點分析

HTPB/TDI固化反應是典型的逐步聚合反應,反應過程包含擴鏈和交聯反應[15]。相對分子質量越大,物料黏度越高,反應達到某一程度時,物料由黏流態轉變為凝膠態,此時不過量基團的反應程度定義為凝膠點(Pc),進一步反應成為高彈態。

凝膠點Pc值是從理論上分析一個固化體系能否凝膠以及固化速度的重要參數,Pc>100%則不會凝膠;Pc<100%則可以凝膠,Pc越接近100%,則凝膠固化越慢,藥漿工藝適用期越長。Carothers提出了著名的凝膠點計算公式[16],即

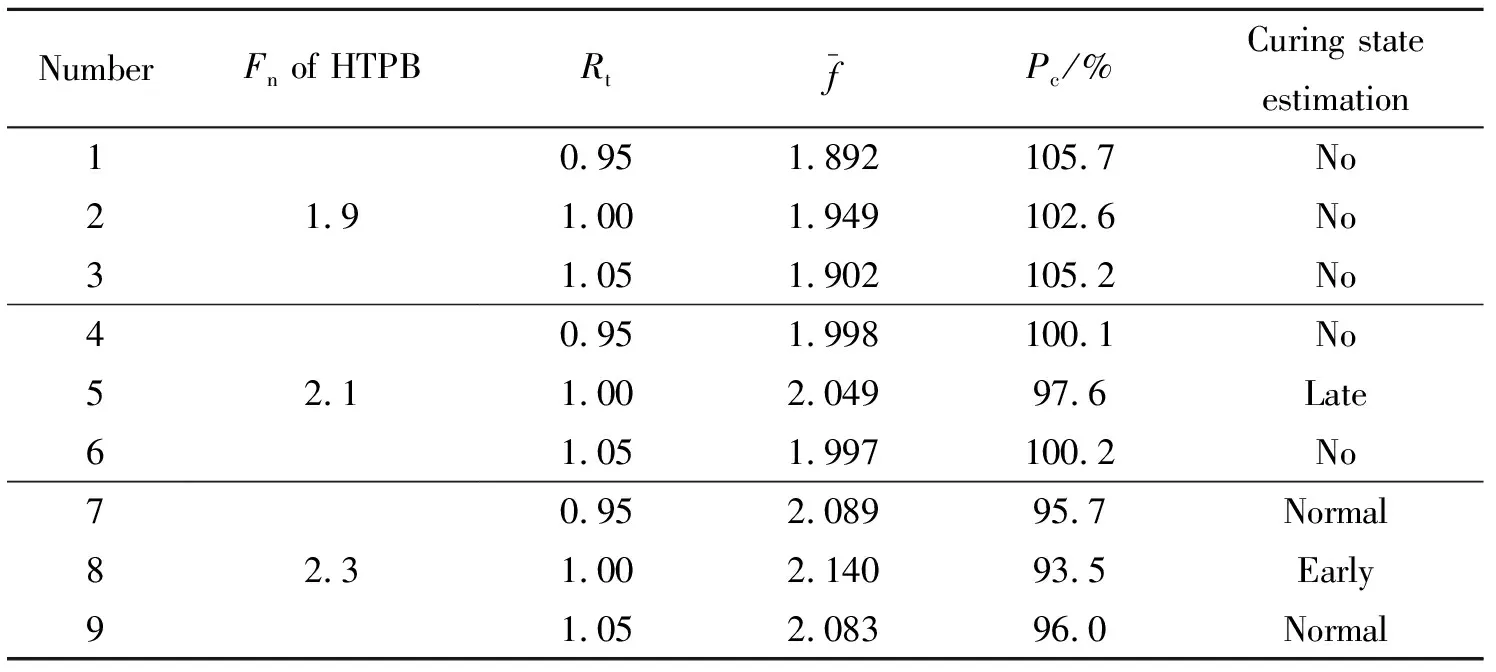

表6 HTPB平均官能度及固化參數對固化反應的影響

從表6凝膠點計算值可以看出,當HTPB的Fn=1.9時,黏合劑不能凝膠,調節固化參數也無濟于事;當Fn=2.1時,固化參數應接近1,能正常凝膠,固化參數Rt≤0.95或Rt≥1.05時都不能凝膠;當Fn=2.3時,其固化參數Rt從0.95~1.05都能凝膠,增加固化參數與1的偏離值,可以適當延長工藝適應期。

綜上所述,HTPB的平均官能度是影響其使用性能的重要參數,應優化HTPB合成工藝,確保HTPB具備適當平均官能度。同時,可使用凝膠點理論對HTPB推進劑配方設計進行預估和優化。

3 HTPB推進劑力學性能案例分析

3.1 HTPB推進劑裝藥失敗案例分析

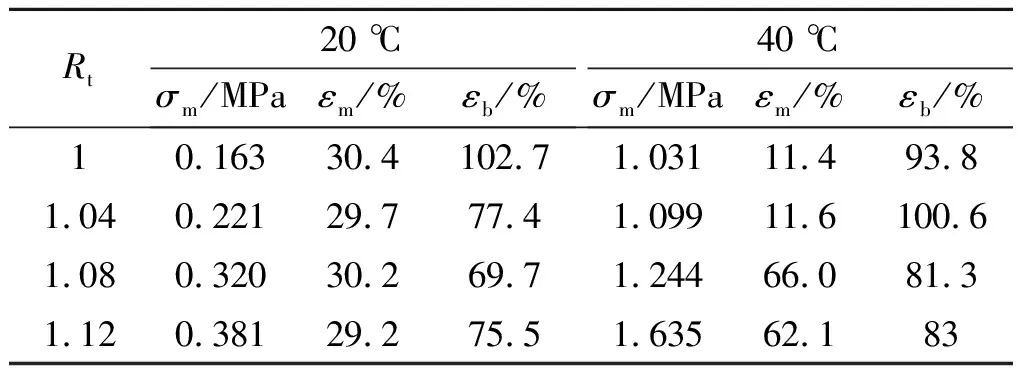

表7 HTPB藥柱力學性能(50 ℃,7 d)

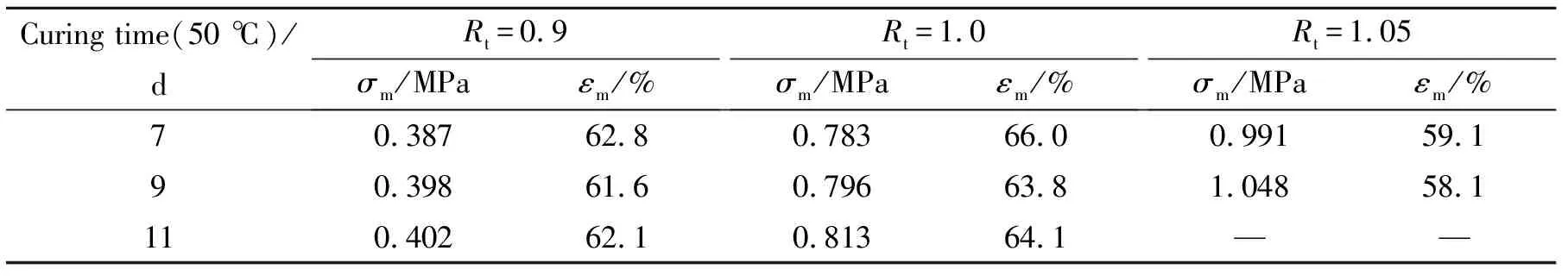

3.2 固化參數及固化時間對HTPB推進劑力學性能的影響

表8 固化時間及固化參數對丁羥推進劑力學性能的影響

表9 配方凝膠點理論分析結果

4 結論

(1)自由基聚合方法合成HTPB,不可避免地形成不同分子結構的組分,HTPB是系列不同結構組分的混合物;優化HTPB合成工藝,并保持合成工藝的穩定性,才能保證HTPB理化性能及使用性能的穩定性。

(2)HTPB官能度分布上的變化足以引起其固化物力學性能的顯著波動,尤其是單官能度組分是惡化其使用性能的主要因素,應該從HTPB合成工藝優化方面入手,盡可能地降低單官能度組分的含量。

(3)HTPB平均官能度對黏合劑是否能凝膠及凝膠固化速度有顯著影響;當其平均官能度Fn<2時,則難以固化完全,應在固化體系中引入多官能度組分,把配方的平均官能度調節到2以上;當丁羥膠平均官能度較大時(如Fn>2.5),凝膠速度會較快,可通過調節固化參數與1.0的偏離值,適當延緩凝膠,增加工藝適應期。