礦井智能化高效掘進技術研究

杜向陽

(潞安化工集團常村煤礦,山西長治 046000)

當前,在綜掘工作面上,以掘錨一體機、二運轉載機和膠帶輸送機為主,但是,因為沒有一個統一的控制體系,使得各個設備都是在手動的控制下進行著各自的工作,因此,常常會發生因為同步不同步而造成的一些設備停工待機的情況,這不但會影響到綜掘工作的正常進行,還會大大降低綜掘工作的效率。

針對當前綜掘工作面的現狀,我國多家煤礦公司開展了綜掘工作臺綜合控制的研究,相繼研發了綜掘工作面的智能化—人—機協調控制、智能化—無人綜掘等智能化控制,但這些控制都是局部小范圍的協調控制,很難在整體工作過程中形成全流程的整體控制[1]。為此,在深入剖析多個裝備協調工作過程的前提下,本課題擬構建一套新型的綜掘工作臺智能調控體系,利用遙控集中控制技術,對各個裝備的工作狀況進行綜合,并結合“人—機—鏈”的協調工作機制,形成一套全新的綜掘工作臺智能調控體系[2]。

1 掘、運、支一體化智能控制系統

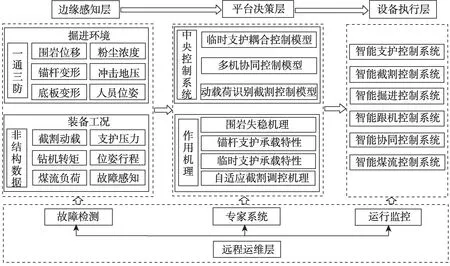

本課題提出的掘、運、支一體化控制系統,根據礦井下綜掘面的具體需要,能夠對礦井下的地下環境進行智能感知,對掘—運—支裝置進行智能控制,對系統運行狀況進行自動巡檢,并對系統運行狀況進行自動監測及故障預警,其總體架構見圖1。

圖1 掘、運、支一體化智能控制系統

從圖1可以看出,邊緣感知層是其“眼睛”,其作用是對巷道內的環境進行實時監控,并建立巷道內的地質狀況分布模型,為巷道施工提供技術支撐。平臺決策層作為“大腦”,其作用是對各種監控數據進行分析、判定,為掘進機的智能掘進、設備的自動支護等提供決策依據,以確保礦井下掘進面上設備的平穩運轉[3]。裝備執行層作為其“四肢”,其作用是接收決策層的決策信息,并對其進行有效的操作,從而達到多裝備協調操作,提升礦井下巷道施工的高效與穩定。遠程運維層是整個監控系統的“保姆”,它的作用是利用大數據的處理能力,對每一臺設備的工作狀況做出判斷,并給出整個生命周期的分析結果,從而保證設備的安全、可靠地工作。

在工作的時候,這個智能控制系統中,先要由邊緣感知層來對掘進地區的地質狀況展開分析和總結,再將地質狀況信息傳送到決策層,與此同時,設備的運轉狀況感應系統也將各個綜掘設備的操作參數信息傳送到了平臺的決策層,系統利用決策邏輯方法來對整個系統的總體運作情況做出決定,之后將決策結果傳送到了設備執行層,從而對綜掘面的對應設備進行智能截割、智能支護、遠程監控等操作[4]。此外,在該系統中還設立了一個遠程運維層,它的作用就是對整個系統的運轉狀況展開實時監控,如果在設備的運轉條件發生了什么變化,就會立即發出警報,并對其故障位置進行準確的定位,這樣就可以讓監控人員在最短的時間之內對其進行處置,從而降低由于裝置的停機維修而造成的對綜掘面掘進造成的沖擊,從而提高了裝置的運轉穩定性以及掘進效率。

2 井下超前探測方案

該技術的關鍵在于對井下圍巖的情況進行實時的檢測與分析,它可以迅速地獲得在掘進工作面的前端有無隱藏的異常的地質狀況,從而可以有效地處理由于小斷層、陷落柱、煤巖厚度變化等地質狀況的變化所引起的生產事故;同時還可以迅速地對井下圍巖的硬度分布情況進行分析,從而為掘進機的連續智能截割和支護裝置的實時調整提供條件,提高了支護的穩定性和可靠性[5]。

當前,在煤礦井下超前探測中,最常見的有鉆探和物探兩種技術。目前,鉆探技術主要采用鉆孔采集巖樣,并對巖樣進行檢測,其檢測精度較高,但檢測速度較慢,無法適應高速鉆井的需要。物探技術多采用瞬變電磁法、直流電法等,可迅速檢測出圍巖狀況,但其檢測準確度仍有不足,無法滿足安全施工要求。為此,本課題提出了“物探與鉆探”聯合的技術思路,即采用物探對巷道掘進時的大范圍進行勘察,對于疑似部位則采用小范圍的鉆探迅速勘察,滿足巷道掘進時對圍巖狀況的快速感知要求,實現巷道掘進快速性與可靠性的統一。

3 自動掘進控制系統

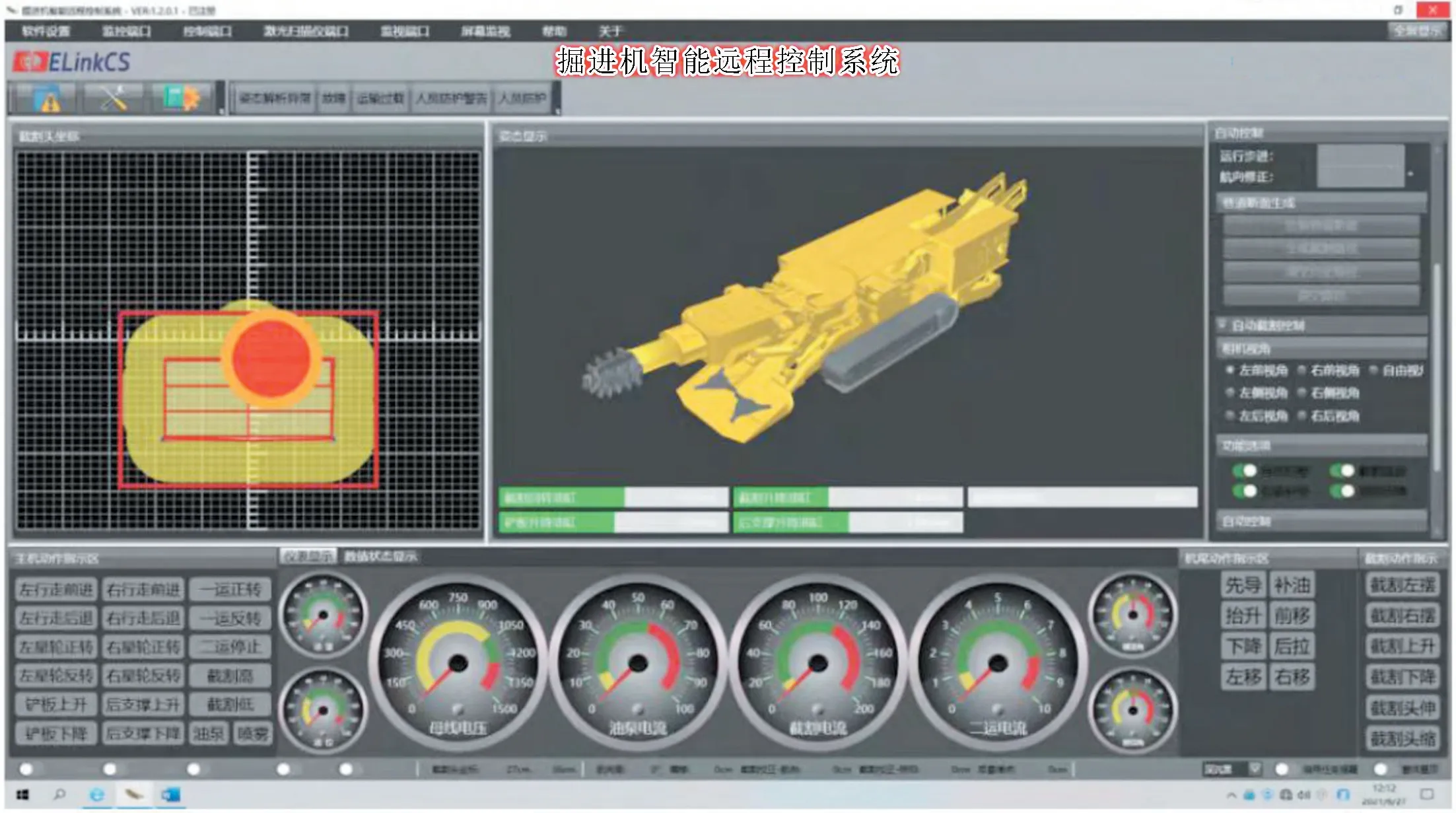

潞安化工集團某煤礦目前采用的EBZ-220型掘進機,經過對其進行智能改造和提升,已使其完全實現巷道掘進自動化,已經可以完成視距遙控和遠程遙控的雙模式控制,可以自主決策、智能控制的懸臂式掘進機自動控制系統,它還擁有位姿測量、位姿補償、多參數感知、狀態監測與故障報警、遠程遙控干預等功能,從而可以讓掘進機高精度定向、位姿調整、自適應截割,此控制系統的應用界面見圖2。

圖2 自動掘進控制系統界面

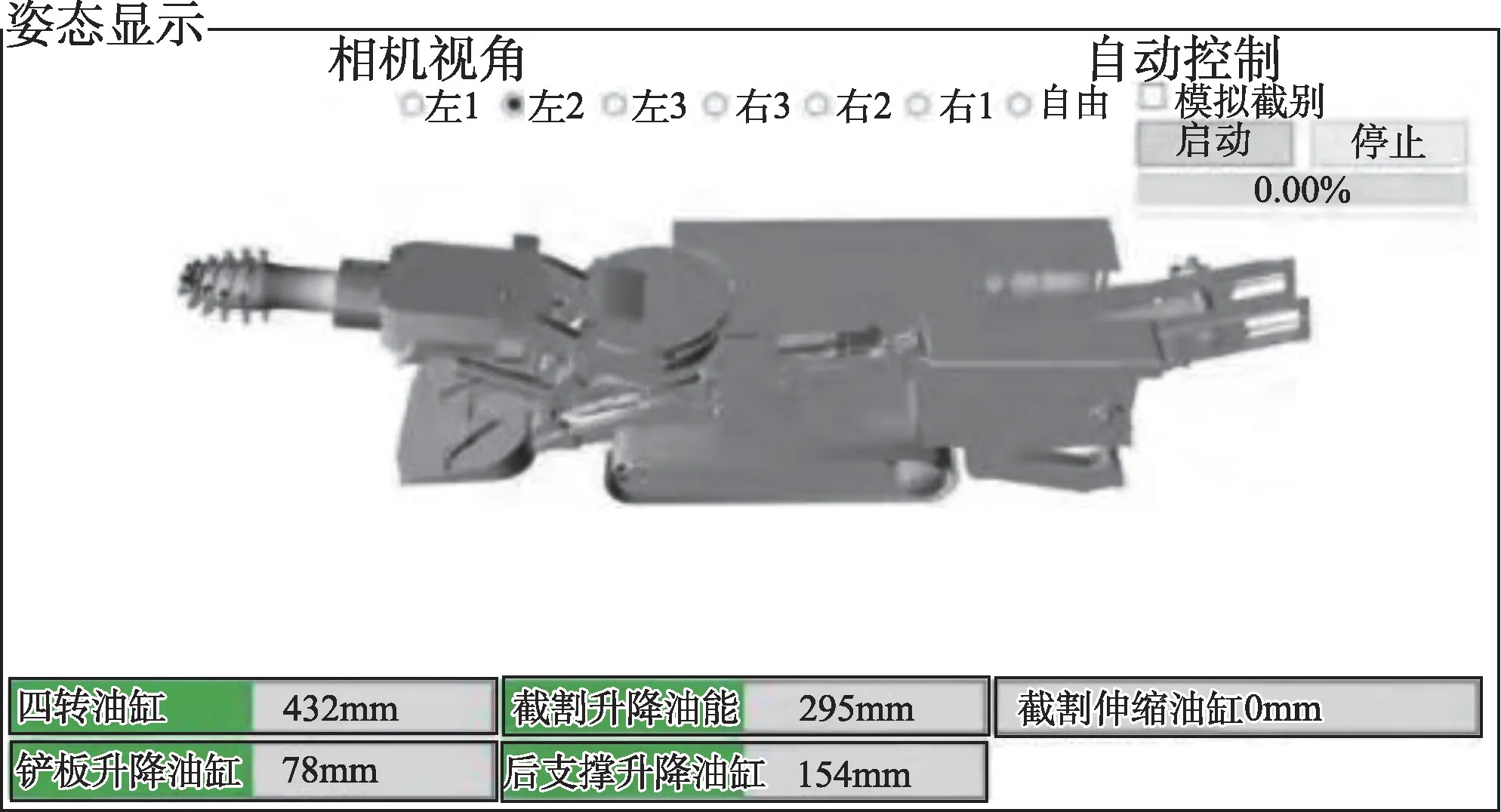

在此基礎上,提出了一種基于激光掃描與多傳感器信息融合相結合的姿態測量方法,以保證姿態測量精度和姿態補償精度。通過在掘進機上加裝激光掃描器,獲得當前巷道剖面的數據,通過對其進行坐標變換、特征抽取,獲得巷道剖面的點姿坐標值,再采用線擬合求出巷道兩側的剖面尺寸。根據所提取的兩個煤層表面信息,對煤層掘進過程中的巷道剖面中心線進行精確的位置運算,根據所建立的三維有限元分析方法,對巷道剖面進行三維重建,根據三維重建結果,實現對巷道掘進過程的三維重建[6]。在機體的后面,將參照點放入機體,可以得到機體與背面參照點的距離,進而可以對截割頭的截面鉆進距離及累積總掘進距離進行分析,最后對5個掘進機位姿參數進行自動測試,進而可以對其進行自動的巷道截面截割,其控制界面見圖3。

圖3 截割姿態控制界面

為確保截割系統的精確度,通過各種傳感器,利用計算機控制截割臂的旋轉和提升油缸,實現截割機截割器的自動截割。對于普通矩形巷道,遙控中心的計算機通過輸入巷道的寬度和高度,由計算機控制系統自動計算出巷道的特征點,實現了巷道掘進的工作軌跡的控制;如果遇到了梯形或者半圓拱形等不規則巷道截面,就可以將截面曲線模型輸入進去,構建出特征值點,從而確定截割頭的工作軌跡[7]。

采用全自動的自動調節裝置,可以對掘進機的擺動速度進行調節。在對截割頭的總電阻進行分析的基礎上,根據截割頭力矩與功率的關系,可以得到截割頭外部負載所需要的截割功率,進而可以得到截割臂擺速、截割電動機電流與煤巖硬度之間的聯系,確保了自動截割操作的準確性,其調節精度可以在30mm之內。

4 遠程集控方案

掘進工作面環境惡劣、空間狹小、電磁干擾嚴重的條件下,如何保障信息傳輸的快速性、準確性,實現對各種裝備運行狀態的遠距離監控,是本課題研究的重點。本控制系統為遠程集控方式,其核心由多機協同控制、供配電及通信、設備狀態自動監控及故障診斷和主動安全保護4個部分組成。

4.1 多機協同控制

多機協作控制,是指從掘進到煤炭運輸的整體協作,以確保巷道施工的連貫性。在此基礎上,通過對巷道施工過程的全面梳理與優化,提出了“超限處理”、“間隔報警”等集成調控技術,并在井下巷道施工過程中加裝了“自動導引”、“距離測量”等功能,保證了“掘—錨—運”一體化操作的精確性,達到“邊掘邊運”的目的。

4.2 供配電及通信系統

在供配電及通信方面,主要使用了多回路組合開關,從而達到對整個系統供電的集約化管控,防止單個供電模塊發生異常而造成整個系統的癱瘓,從而達到對設備運行進行集中的控制和管理的目的。本項目擬將5G技術應用于巷道施工,并通過中繼與信號增強技術,克服巷道施工中存在的多源異質信息相互影響,實現巷道施工中多源異質信息的快速傳輸。在建設的過程中,要根據各地區的具體條件,采取差異化的通信方法,以保證通信的安全性和經濟性。最后,利用“現場總線網+綜掘面WLAN+工業以太網”組成的遠距離數據通訊集控系統,一次訪問并集中控制綜掘智能監控系統的數據,具備良好的可擴展性和高穩定性。

4.3 設備狀態自動監測及故障診斷

設備狀態自動監測及故障診斷的最大目標就是要對各個掘進設備的運行情況展開集中監控,在此過程中可以預先感知到設備的運行異常,可以迅速地對其進行定位和處理,從而減少由于設備故障而造成的停機事故。該系統使用了一個分布式的數據處理模塊,它可以實時地監控掘進設備的核心工作參數,并對出現的故障和異常發出預警。此外,該系統還會自動地產生一份設備的檢查報告,為設備的維修和保養工作提供技術支撐,從而有效地解決了傳統的維修工作沒有針對性、維修周期長、費用高的缺點。

4.4 主動安全保護

“主動式安全保護”是指將井下巷道施工區域按照安全級別進行分區,利用紅外線熱像儀以及井下的主動式定位技術,對施工區域進行實時監測,在施工人員處于危險區域時,系統會發出聲光報警,提示有關人員及時撤離,在施工人員違反規定進入施工作業危險區域時,系統會自動停機,防止造成施工人員傷亡,從而達到對施工人員進行主動式安全保護,提升巷道施工的安全性能。

5 應用情況分析

潞安化工集團某煤礦為放頂煤回采,以“孤島”開采為主,礦井內工作人數較多,開采效果較差,目前掘進進尺只有4.7m/d,且掘進工作面一般配備18 名工人。在使用了井下智慧掘進控制系統之后,利用遠程集控技術、人—機—環協作控制技術等進行了全面地實施,對綜掘工作面多機協調操作進行了優化配置,將掘進進尺提高到了5.9m/d。同時,將該工作面人數減少到12人,降低了33.3%,在安全得到了明顯的提高的同時綜掘效率也大幅提高,因此,它的應用和推廣價值非常高。

6 結論

(1)新的采掘—運輸—支護一體化控制系統可對井下作業環境進行智能感知,對采掘—運輸—支護裝置進行智能控制,對系統運行狀況進行智能監測及預警。

(2)通過對掘進機的智能控制,實現了對截割精細化的調節,使其調節精度達到30mm 以下,達到了智能化截割的控制要求。

(3)本系統可提高井下巷道綜掘效率25.5%,減少綜掘工作面操作人數33.3%,對提高井下巷道掘進效率和提高掘進安全性起到了非常關鍵的作用。