LN-平1淺層儲氣庫先導試驗水平井鉆完井關鍵技術

楊金龍

(大慶油田有限責任公司采油工程研究院,黑龍江大慶 163712)

儲氣庫是一種將已采出的天然氣重新注入到地下廢棄的油田或氣田而形成的人工氣藏,在天然氣的供給和儲備上起著十分重要的作用[1-2]。儲氣庫建設和氣田開發存在較大的差異性,儲氣庫單井注采量是氣井的1~30 倍,壓力周期性變化(井口壓力10~30MPa),交變載荷產生的風險伴隨儲氣庫運行周期。加之CO2對管柱和固井水泥的腐蝕,管柱壁厚減薄、水泥性能降低,儲氣庫風險逐漸增大。儲氣庫工況條件比深層氣井工況條件更為苛刻,氣田鉆井技術直接應用在儲氣庫鉆井存在較高的風險,亟需開展儲氣庫鉆井技術研究[3-4]。

LN 平1 淺層儲氣庫屬于衰竭油氣藏型儲氣庫,區塊的采氣井均已開采20 年以上。在儲氣庫鉆井過程中,鉆井液有可能會滲漏或漏失,進而損害儲層,降低儲層滲透率,甚至造成鉆井事故的發生,嚴重降低儲氣庫井注采效果。因此,為了減少鉆井過程中的儲層損害和事故,達到保護儲層和安全鉆完井的目的,對國內首口淺層氣藏型儲氣庫水平井——LN平1井的鉆井設計優化和技術研究是十分迫切和必要的。

1 地質特點

LN平1井是位于松遼盆地中央坳陷區的一口淺層儲氣庫先導試驗水平井,屬于井控一級風險井。儲層壓力系數較低(0.36~1.04),并且儲層為葡萄花層,埋藏較淺,一般在700m左右,儲層巖性物性非常好,平均孔隙度27.4%,平均空氣滲透率550.1×10-3μm2,粒度中值0.116mm,分選系數1.94。地層水總礦化度為19427.63mg/L,水型為NaHCO3型。結合臨井數據分析,預計葡萄花地層壓力系數0.70 左右,破裂壓力為13~22MPa,破裂壓力梯度2.61~3.65MPa/100m,溫度范圍為33.44℃~37.80℃。

2 鉆井施工難點

LN 平1 井存在地層松軟難造斜、靶前距過近難把控、儲層壓力系數過低、易井漏等實際難點,為現場施工帶來很大阻力。

(1)儲層埋藏淺(566~572m),水平位移大(790.42m),水垂比1.38,鉆具和套管下入過程中極易發生遇阻或下不到位風險。

(2)依據臨井生產數據,實測靜壓1.850~2.002MPa,壓力系數0.33~0.36,預測LN平1井儲層壓力系數最低0.36,鉆井過程中容易發生儲層污染甚至井漏。

(3)儲氣庫井筒承受交變載荷作用,水泥環容易發生疲勞破壞,對水泥漿體系的優選提出了更高的要求。

3 LN平1井鉆井設計優化

通過分析LN 平1 井地質特點和施工難點,主要從井身結構、井眼軌跡、屏蔽暫堵材料、鉆井液體系、固井水泥漿等方面進行優化設計,以滿足安全施工要求[5-6]。

3.1 井身結構

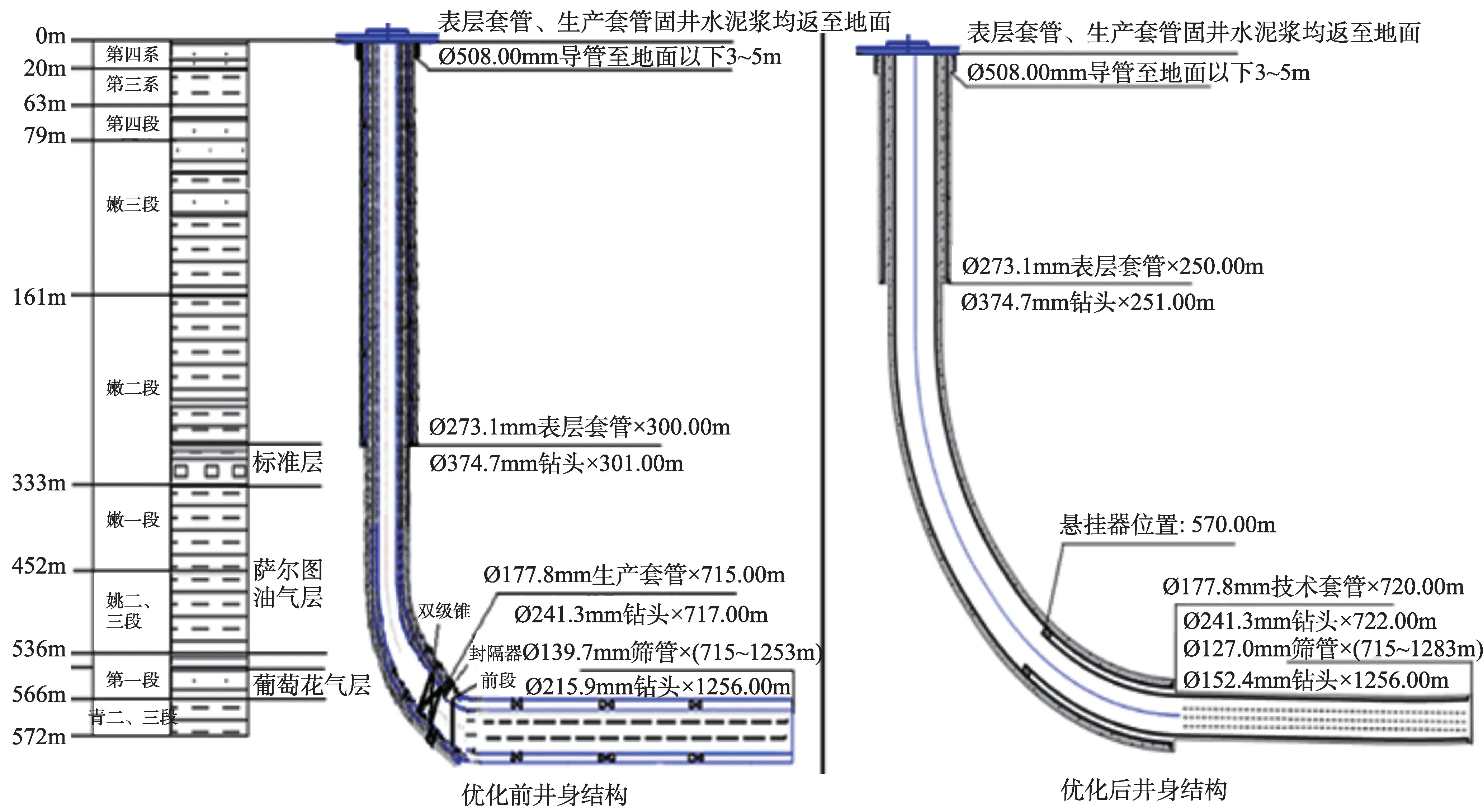

針對LN平1井地質特點和難點,需要對井身結構進行優化。以安全、優快鉆井為優化根本出發點。優化前井身結構:?273.1mm表套×300m+?177.8mm油套×715m+?139.7mm篩管×1256m;優化后井身結構:?273.1mm表套×250m+?177.8mm技套×720m+?114.3mm 篩管×1286m。優化前后井身結構對比見圖1,優化后的井身結構,一開采用直徑374.7mm鉆頭鉆至251m,下入直徑273.1mm 表層套管下至250m(飲用水層以下10m),封固第四系(上部疏松地層)和第三系大安組含水層;二開采用直徑241.3mm鉆頭鉆至721m,下入直徑177.8mm技術套管下至720m(蓋層底部),能夠有效降低三開鉆井液密度,縮短儲層鉆進時間,降低儲層污染,為實現儲氣庫儲層專打創造條件;三開采用外徑114.3mm 篩管懸掛完井,能夠滿足葡萄花地層壓力系數低、孔滲高等特點的儲層專打施工要求。

圖1 優化前后井身結構對比

3.2 井眼軌道

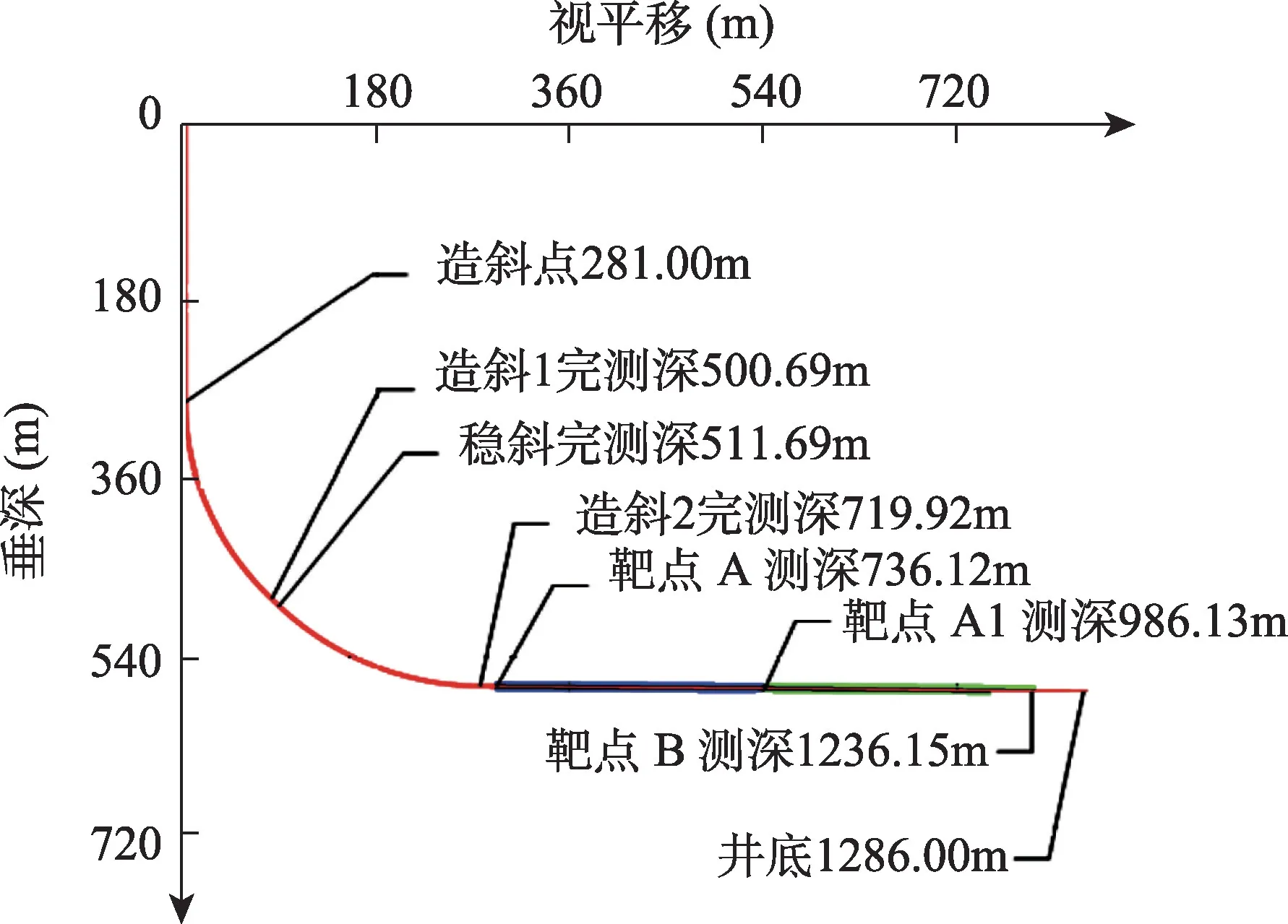

按照實鉆地層地質特點,以規避鉆井過程中可能發生的風險為原則,對井眼軌道設計進行優化。優化前鉆井設計造斜點為330m、完鉆井深為1256.00m、靶前距為250m、最大造斜率為8°/30m、水平段長540.00m。由于靶前距較短、造斜率過高鉆井過程中易卡鉆;下套管過程摩阻大,套管可能下不到井底;如果螺桿鉆具造斜率跟不上設計造斜率,可能導致鉆穿油層。

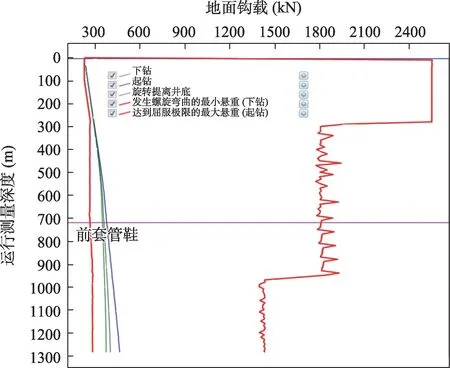

因此,調整井口坐標,向西移40m,造斜點281.00m,完鉆井深1286.00m,靶前距為290m、最大造斜率為6.5°/30m、水平段長549.85m,降低井下摩阻和扭矩,提高機械鉆速,優化后井眼軌道剖面見圖2。利用蘭德馬克軟件模擬計算下套管過程中大鉤載荷,確定套管下入可行性,如圖3所示。通過軟件模擬分析得到,地面鉤載375.8kN,大于管柱發生螺旋彎曲的極限懸重(285.7kN),套管下入不發生正弦屈曲和螺旋屈曲,因此,判斷套管可以安全下入。避免了上述鉆井施工中可能遇到的問題。

圖2 優化后井眼軌道剖面示意圖

圖3 水平段長度550m套管下入分析圖

3.3 屏蔽暫堵材料優選

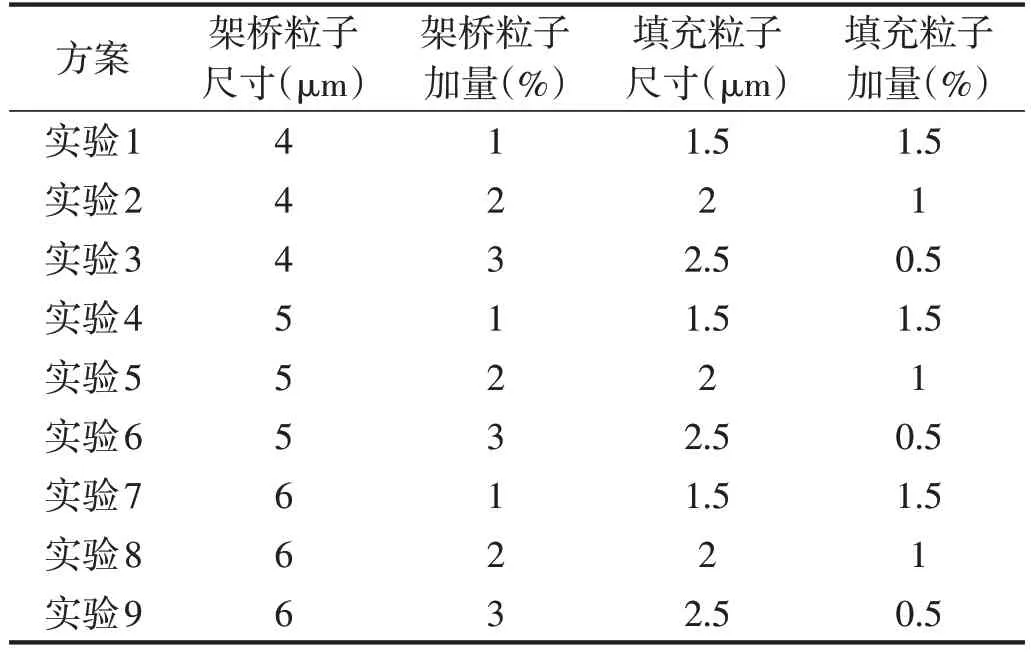

鉆井過程中避免儲層損害是保護儲層的重要環節,屏蔽式暫堵技術是利用油氣層被鉆開時,油氣層壓力與鉆井液液柱壓力之間的壓力差,迫使鉆井液中加入的屏蔽暫堵材料進入油氣層孔喉,在井壁附近快速地形成一個傷害堵塞帶。根據國家行業標準GB/T 19077-2016《粒度分析激光衍射法》,利用激光粒度儀,對屏蔽暫堵劑中的固相顆粒的尺寸及其分布情況進行實驗檢測。如表1所示,為了優選合適的架橋粒子、填充粒子尺寸和加量,分別以當前使用的架橋粒子、填充粒子尺寸和加量為基準,分別上浮、下調,開展4因素3水平的正交實驗,根據實驗結果進行粒子尺寸及加量的優選[7-8]。

表1 架橋粒子、填充粒子尺寸和加量正交實驗設計

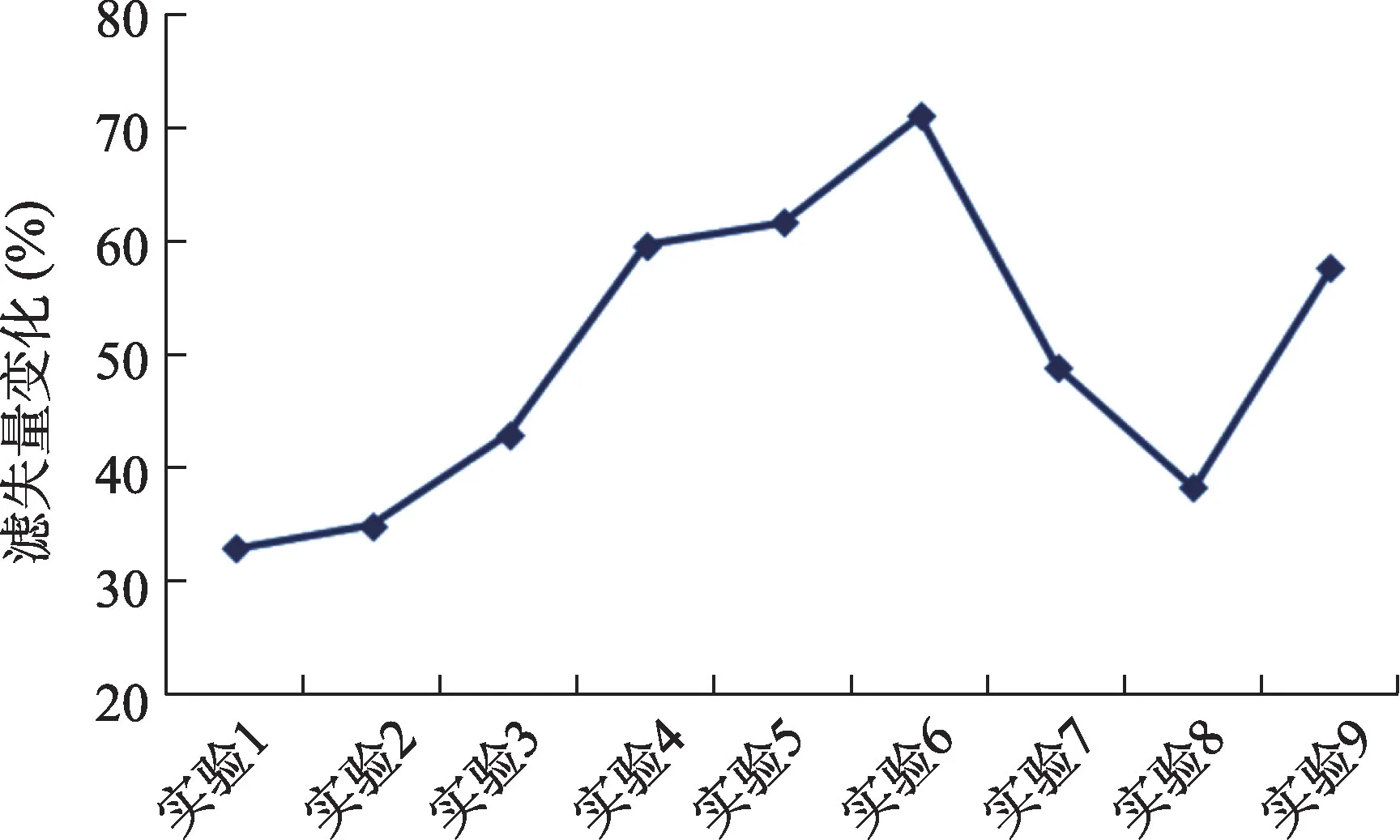

根據API 失水和高溫高壓濾失量的數據對封堵效果進行評價。若某一組方案對應的API 失水和高溫高壓濾失量降低得最多,則封堵效果最佳。由圖4可以看出,實驗6(架橋粒子尺寸5μm、架橋粒子加量3%、填充粒子尺寸2.5μm、填充粒子加量0.5%)屏蔽效果最好。

圖4 濾失量變化對比圖

3.4 鉆井液設計

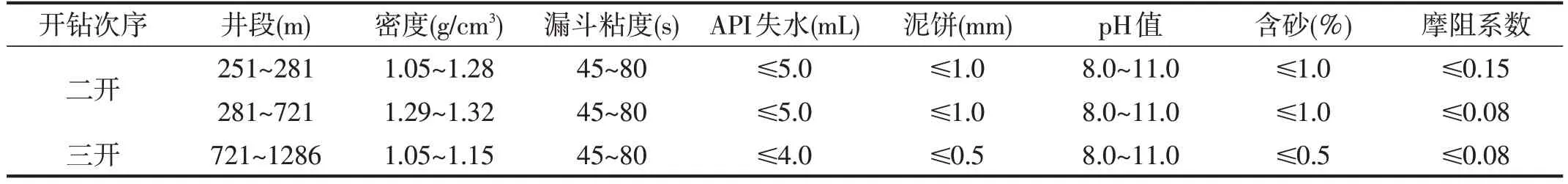

L 儲氣庫群已鉆井二開主要采用鉀鹽共聚物鉆井液體系,雖然該體系具有技術成熟、價格低等優點,但是潤滑性較弱,難以滿足水平段高效鉆井施工要求。因此,將二開和三開鉆井液體系調整為具有抑制性強,防塌效果好,鉆井液性能更加穩定的低固相氯化鉀鹽水鉆井液體系。二開鉆井液密度1.05~1.28g/cm3,薩爾圖高壓層加密度防井噴,薩爾圖氣層頂以上50m(281m)至完鉆(721m)鉆井液密度1.29~1.32g/cm3。三開鉆井液密度1.05~1.15g/cm3,密度走下限防井漏。結合儲層保護研究,優化的低固相氯化鉀鹽水鉆井液體系能夠有效保護儲層,鉆井液性能更加穩定,實現儲層專打,添加環保油預防下套管遇卡,二開、三開鉆井液性能參數見表2。

表2 二開、三開鉆井液性能參數

3.5 套管設計

L氣田產出天然氣中,CO2含量為0%~0.26%,分壓不超過0.015MPa,不含H2S,地層溫度37.5℃。壓力加載過程中,套管壁越厚,水泥環承受載荷越小,越能夠有效承載外載荷對水泥環的作用;卸載后,套管壁越厚,水泥與套管膠結面抗撕開的能力越強。雖然從保證水泥環結構完整性方面考慮,應盡量選擇厚壁套管,但套管壁并不是越厚越好,因其作用效果隨其數值變大而變小,應從最經濟的標準來選擇合適的套管厚度。

根據蘭德馬克套管強度校核軟件,按照《油氣藏型儲氣庫固井技術規范》(2014)和SY/T 5724《套管柱結構與強度設計方法》進行套管校核和優選。表層套管采用鋼級H40、外徑273.1mm、STC 扣、壁厚7.09mm 套管;技術套管鋼級P110、外徑177.8mm、氣密扣、壁厚9.19mm的套管;生產套管采用鋼級P110、外徑114.3mm、氣密扣、壁厚8.56mm的篩管。完全滿足儲氣庫井安全運行要求,較常規套管增加了套管的抗扭性和氣密性,便于下套管和固井作業中旋轉套管,有利于套管下入和提高固井質量。套管強度校核見表3。

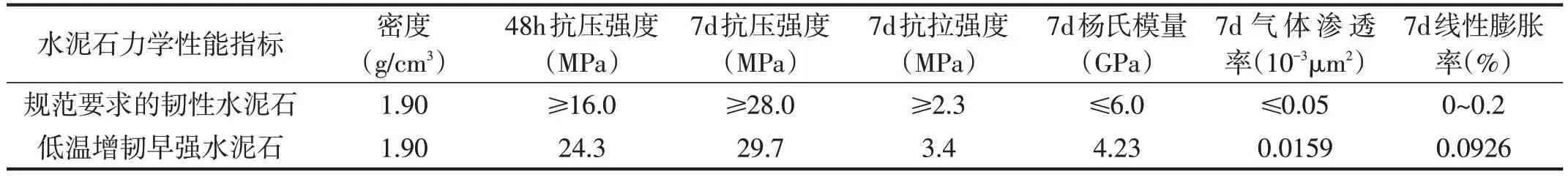

3.6 固井水泥漿體系

由于水泥石是“先天”帶有大量微裂紋和缺陷的脆性材料,普通水泥漿體系難以滿足儲氣庫水平井固井需求。生產套管及蓋層段固井采用韌性水泥,技術套管固井設計為密度1.90g/cm3的低溫增韌早強水泥漿體系:G級水泥+5%增韌劑+16%DCK(早強劑、防竄劑、降失水劑),優化后的水泥石48h抗壓強度高于規范要求52%,7d 楊氏模量低于規范要求30%,性能優于油勘【2014】122號《油氣藏型儲氣庫固井技術規范(試行)》中對韌性水泥石性能的要求,韌性水泥石性能參數對比見表4。

表4 韌性水泥石性能參數對比

針對儲氣庫井后續作業特點,利用高強度抵御地層載荷,低彈性模量降低載荷傳遞系數,從而達到保持水泥石力學完整性的目的,增強水泥環和套管之間的膠結能力,有利于套管—水泥環地層耦合的穩定,優化設計水泥漿體系,增加水泥石膨脹韌性,提高水泥環的密封性,確保儲氣庫水平井的長期、高效、安全運行。

4 LN平1井實鉆效果

LN平1井2020年1月完鉆,完鉆井深1283m,機械鉆速11.4m/h,建井周期30.83d,鉆完井過程中均無復雜風險發生。井身質量、取芯質量和固井質量均達到設計指標和儲氣庫標準要求。鉆井液的潤滑性和攜砂性能良好,提高了井眼的平滑規則度,有利于篩管安全下入到位,錄井儀顯示懸重為383.77kN,與軟件模擬下套管計算結果基本接近。

從固井質量評價圖分析可得,整個測量井段內固井質量差的井段為89.4m,中等的井段為92.9m,好的井段為428.9m,連續優質段長度均大于25m,固井質量合格率達到84.8%以上,目的層上下蓋層封固好,對儲層能夠起到封閉作用,滿足儲氣庫井固井質量的要求。試氣壓力恢復的表皮系數小于零,可見儲層保護效果較好,無阻流量15.3×104m3/d,是周圍先導試驗直井的3倍左右。若配合試氣返排或酸化解堵,表皮系數將進一步降低。由此可以看出,應用的鉆井液體系和屏蔽暫堵技術達到了較好的儲層保護效果。

5 結論

(1)通過對井身結構、井眼軌道、屏蔽暫堵材料、鉆井液體系、固井水泥漿體系進行優化設計,LN-平1淺層儲氣庫先導試驗水平井機械鉆速為11.4m/h,建井周期為30.83d,鉆井過程中無復雜事故。

(2)通過研究優選出了超細碳酸鈣屏蔽暫堵材料(架橋粒子尺寸5μm、架橋粒子加量3%、填充粒子尺寸2.5μm、填充粒子加量0.5%),試氣后表皮系數小于零,說明儲層沒有受到污染。

(3)LN平1井采用篩管懸掛完井,生產套管及蓋層段固井采用韌性水泥,技術套管固井設計為密度1.90g/cm3的低溫增韌早強水泥漿體系,固井質量合格率84.8%,能夠有效保障固井質量。