帶式輸送機保護研究及應用分析

焦文濤

(晉能控股集團有限公司潘家窯礦,山西大同 037003)

皮帶輸送機是一種連續輸送的機械,它的主要用途是輸送塊狀、粒狀和散狀的物料,在晉能煤業集團公司的各個煤礦中占有重要地位。然而,在煤礦井下運輸中,經常發生輸送帶斷裂、撕裂等問題,造成生產停用,進行皮帶的更換、修復,給高產高效礦井帶來了極大的損失。晉能煤炭集團公司某煤礦在皮帶運輸車的安全防護工作中,充分挖掘了皮帶運輸車的潛力,保證了各種安全措施的靈敏度和可靠性,減少因非裝置失效引起的停機效應,改善皮帶運輸機的運行可靠度,減少皮帶運輸機的故障率。

晉能煤炭集團公司某煤礦現有9 部皮帶運輸車,7部為主干系統,2 部綜采順槽,總輸送里程20km,11 個轉載點。主要運輸設備皮帶輸送機的停車使下部皮帶機發生連鎖故障,導致停機時間過長,從而對各個工作面的持續作業產生不利的影響。皮帶輸送機故障超過50%,主要是由于:①樹脂錨桿、網片等在傳送皮帶外,容易發生偏移;②皮帶速度高,落料出口落下的煤導致縱撕裂防護失效;③搭接點的護煤溝中有大量的煤堆積,在重負荷啟機時,出料口的煤很大,造成撒煤、堆煤、回煤現象,造成縱撕保護誤動作;④在運輸皮帶上設置了水煤塊,對防撞的煤層進行了防護,導致了接地電阻型的堆煤層的誤操作。

晉能煤炭集團公司某煤礦分公司在2020年完成了30%的減員,2021年完成70%的減員,計劃到2022年完成100%減員。為了減少皮帶機的故障率,提高礦井產能,必須從多個角度來解決皮帶運輸的錯誤動作率和提高防護的敏感性。為了保證煤礦主干交通的正常運營,從各個角度加強了防護的可靠性。

1 加強對帶式輸送機保護的檢查和維護

為了確保晉能煤炭集團公司某煤礦主干輸送系統安全穩定,減少裝置的故障,必須對其進行檢修保養。

(1)領班組長要在班前會議上把一切工作都安排得明明白白,對皮帶傳動裝置易發生故障的部位要仔細檢查。

(2)當值時,領班組長及值班人員要了解上一次作業狀況,并問清楚皮帶輸送機的防護有無問題,有沒有解決問題[1]。

(3)各部皮帶運輸機包機工人每周都要進行一次完整的保護。確保所有保護裝置外觀完好,固定牢固,保護拉線、電纜、插銷無松動、脫落,禁止使用金屬絲等替代螺栓的緊固,牽引繩應設置在傳送皮帶支架的縱向橫桿外側,不能出現綁扎和墜落現象。在使用過程中,防止皮帶的磨損。包機員工每個月都要對自己承包的皮帶運輸機進行一次開箱檢查,檢查輸送機的保護接頭內部有沒有潮濕或進水,如果空腔中有水,要檢查外殼密封墊的狀態,不完整的要更換,并清理接線槽中的污漬,加入干燥劑,檢查連接件的連接部位有無松動或虛接,一旦發現,應立即進行維修。

(4)機電副組長對全廠皮帶運輸車的安全進行全面的檢查,每日早班會向所有工作人員問清安全裝置的運轉狀況,對不穩定的保護器使用維修的時機進行檢驗,并對出現的問題進行及時的解決。

(5)在停機維修期間,維修人員應對每一條皮帶輸送機的頭部進行一次防護測試,以確保每一種防護措施都是靈敏、可靠的。如果發生了問題,必須馬上進行維修,如果發現線路上的問題找不到,應該馬上進行維修。

(6)對于年久失修或有淋雨場所的防護要特別注意,加大檢查次數,如果防護設備的接線腔中潮濕較重,則要將其拆下并取出,并更換新的防護設備。

(7)針對每個防護設備的易損壞零件,應在皮帶運輸機前端放置備用零件,以防發生損壞后進行替換。

(8)機電技師要定期向包機員工進行防護工作原理和故障處理方面的理論知識,并由機務副組長負責向現場解釋各種問題的解決辦法,并做好對設備的預防性檢修,確保主運系統的正常運轉。

2 加裝各類保護誤動作的防護裝置

為有效地解決皮帶輸送機保護的誤動作問題,確保各保護功能的正常工作,增加多種保護裝置以預防誤動作。

(1)跑偏保護防護裝置。制造0.6m×0.4m 的鋼板,采用夾具和螺釘將其緊固于縱橫梁,以保護跑位防護裝置,在高速運轉中樹脂錨桿、網片隨煤炭流動而不會因接觸跑偏而產生故障。在皮帶實際發生偏差時,皮帶的邊緣可以精確地接觸到跑動防護,從而導致皮帶停止運轉。

(2)縱撕保護防護裝置。當漏煤斗煤量較大或運輸皮帶較重時,煤體轉速為0~4.5m/s,由于其強勁的沖力,會使煤粉飛散,導致縱撕裂防護失效。采用防錯操作、安裝擋煤皮、護板等防護措施,可以有效地阻止煤體的撞擊,減少縱撕防護的發生。

①翻板縱撕防護裝置在上下兩條上架之間設置一層護板或護板,其形狀尺寸取決于上架的間距、上帶面和橫梁的間距。由于護煤槽內的煤塊很難進入上、下輸送帶之間,從而避免了縱撕保護的誤動作。

②下料皮帶縱向撕裂保護設備由一臺廢棄的托滾輪筒殼體剪斷,一面用鋼板與鋼管焊在一起形成夾具,夾住傳送皮帶的縱向橫桿;圓管可以作為“保護傘”,確保在拋煤過程中不會碰到底部的輸送機皮帶縱撕裂保護。

③在護煤槽的搭接點兩端,用10mm厚鋼板制成梯形,并帶有弧度。然后再采用相同厚度的三角板進行拉筋焊接,焊接2道,避免了鋼板碰撞變形。同時,在每臺清掃臂上焊接一條小鏈條,以避免鋼板的開焊,使輸送皮帶受到損壞。可根據煤粉的數量來選擇噴煤臂的密度,通常選用4條。通常情況下,在斷電后,搭接點處的煤塊堆積高度要比皮帶邊緣高25~30cm,第1道清掃裝置設置在皮帶邊緣10cm 處;第2 通道清掃機與第1通道間隔75cm,與第1通道相對,其高度與第1通道相同;第3 和第2 條槽的間隔75cm,并且在第1 條槽的斜面上,其高度在條邊邊緣6cm 處;第4 條和3 條線的間隔為75cm,在3條線的斜線上,與3條線的高度相同。

(3)堆煤保護防護裝置。在煤層保護前端設置擋煤片,能有效地阻止煤流對煤層的沖擊,并具有一定的防護效果。另外,在上水或漏煤的過程中,由于水分較大,會使煤層中的水分沿著煤層向下流動,造成與地面接觸。在煤層防護端部加裝防護罩,防止水流沿著防護罩向外漫溢,從而減少了防護功能的誤動作。

3 帶式輸送機保護改造升級

3.1 縱撕保護改造

目前,與之相匹配的皮帶運輸機的控制系統均具備縱撕式保護功能,但其性能并不理想。為了提高縱撕保護的可靠性和靈敏度,本文介紹了一種新型的縱撕式防護裝置。

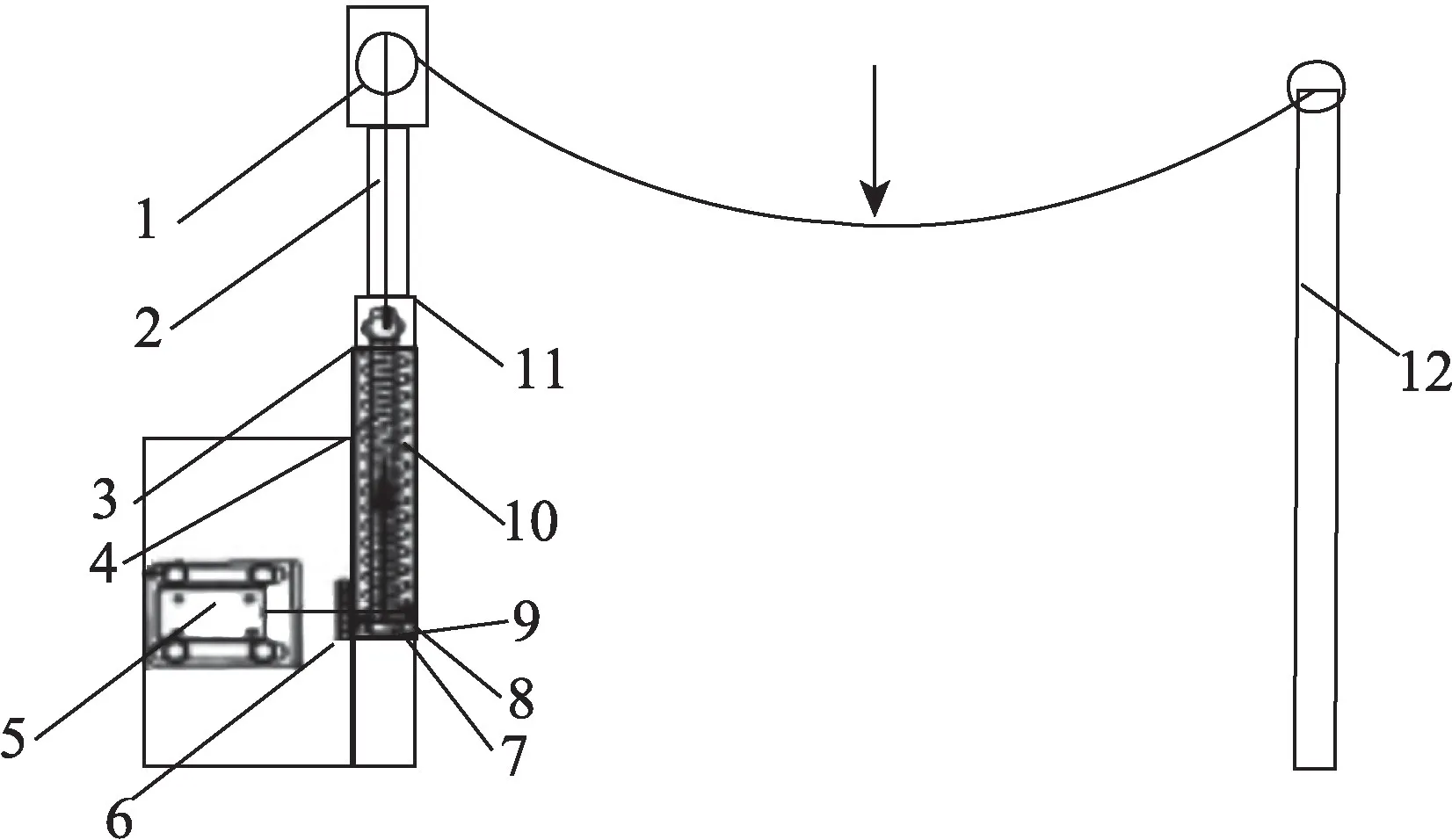

具體實施方式:在皮帶輸送機的兩邊分別安裝縱撕開關架,并用鋼索(可選?4mm)將其連接。鋼索一頭與支架相連,一頭繞著一個帶小滑輪的豎桿,與自制的套管式拉桿機構相連接。套管式拉桿機構是一根直徑為20mm 的伸長螺栓,通過一個彈簧,在底部安裝一個大的墊圈和一個匹配的螺帽,外面用1/2″的鋼管包裹;采用鋼板焊接封口,確保螺旋上端及墊圈底部能上下移動;將一顆螺絲帽焊在螺桿末端,以緊固鋼索。在鋼管的底部,有一條長方形的凹槽,將一條4cm長8mm的細長鋼條(波動棒)焊接到大襯板上,并可以隨著絲杠在凹槽中上下運動。然后將一個帶偏移傳感器的零件豎直地固定在套管機構的下部,一個用于跑偏的操作開關的豎桿上,一個用于防止復位的擋板,在另一端安裝了一個拉桿機構的波動桿,當它向上運動的時候,可以驅動一個跑偏沖程開關。結構原理如圖1所示。

圖1 拉繩縱撕保護裝置結構原理圖

在開始工作之前,應按現場的具體條件調整拉桿傳動裝置的動作觸勁,并在選定好的彈性后,再將拉桿裝置的下部螺絲擰上,調整其位置。防護作用張力初始值為200N(小煤塊、小修補皮、網片等不會發生作用),選擇的彈簧的彈性因子K=3.87N/mm,換算成彈簧的移動沖程是50mm,因此,在偏差切換檢測器的豎條下面40~50mm的地方布置了波形桿[2]。

3.2 堆煤保護改造

堆煤傳感器在傳送帶搭接點上,共設2 套,通常采用接近型和電極型堆煤防護,電極型的堆煤層一旦接觸到水分,很容易發生故障。同時,臨近堆煤防護也存在著大量煤塊沖擊造成的誤動作。

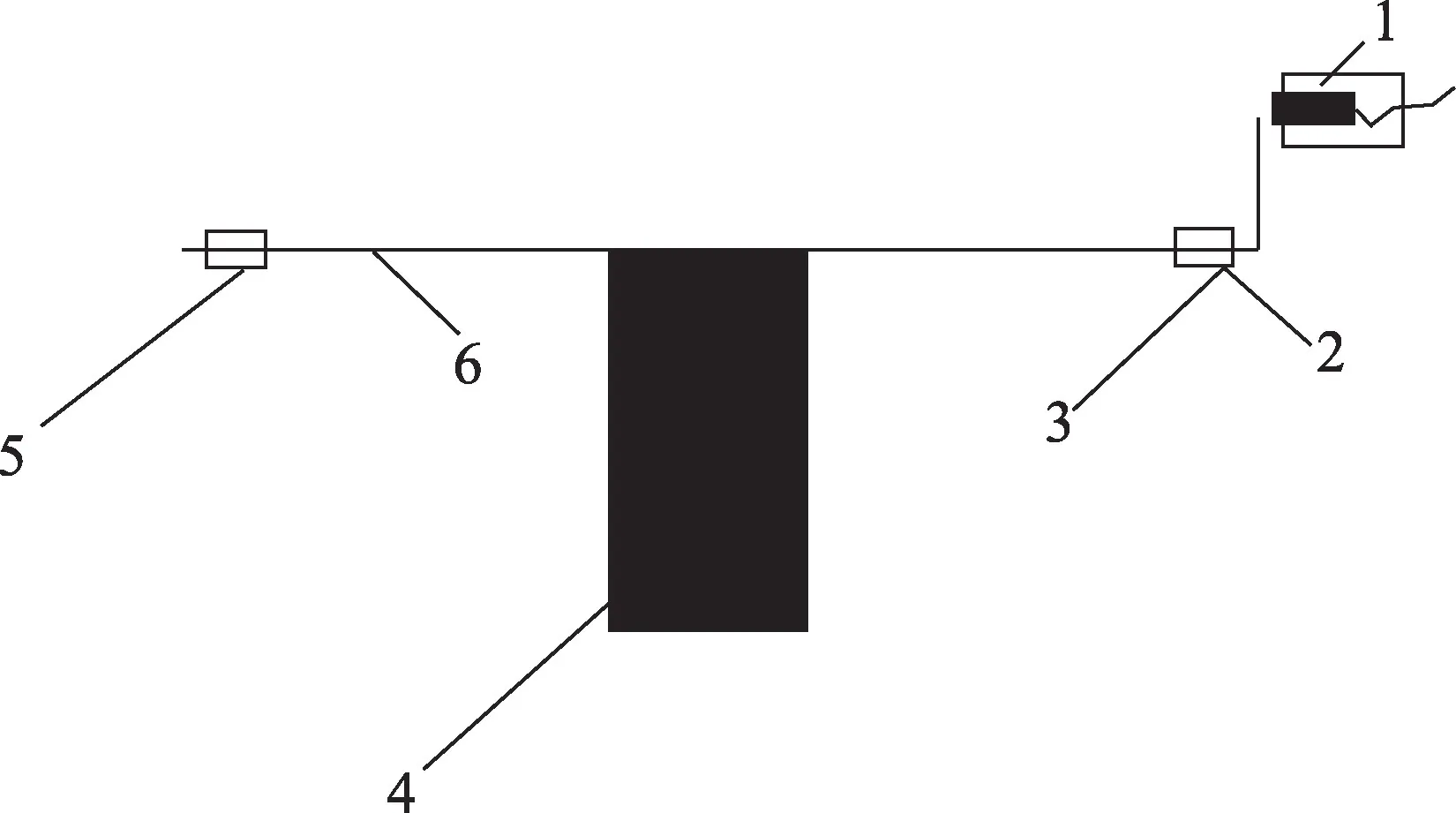

本設備由固定架、轉向輪、翻板、轉桿、觸發桿、接近開關組成。整個結構為鋼焊接,轉棒與翻盤均與轉桿焊接,并在轉桿兩端各增加一個轉輪,轉輪可選用舊托輥的兩端軸承。在轉棒的一端焊接1根觸發器,使扳機與轉筒呈90°角,在兩個轉輪的下端焊接一個固定座,該固定座的間距與搭接點護煤槽相同,焊接后便于在護煤槽上進行安裝。在一個基座上焊接1個接近開關卡,方便接近開關的安裝。最終,接入開關與保護控制器相連。在圖2中顯示了對煤層的保護改造。

圖2 堆煤保護改造示意圖

3.3 跳鏈斷鏈停機保護改造

四條刮板式運輸機(SGB 1400/160),其作用是將原煤的物流分流到1#、2#、3#的倉庫,因為原煤炭中含有矸石、鐵器、錨桿等雜質,對運輸系統的安全、平穩運轉造成很大的阻礙,如果這些雜質流入到機頭或尾部,很容易發生跳鏈、飄鏈事故,甚至會造成鎖鏈斷裂,造成設備的嚴重損傷。如果在使用中頻繁發生斷鏈、跳鏈等問題,無法及時檢測到,造成斷鏈后難以復原,需要耗費人力和財力。為了保證刮板式運輸機的安全運轉,需要引進一種能夠在發生斷鏈、跳鏈、飄鏈等故障時,能夠發現并停下來進行處置,以防止發生重大電氣設備事故的發生。

具體實施方式:在前端增加一套金屬接近開關,兩組分別成左右分布,并垂直于刮刀的上部。2個接近開關由接線箱信號線與PLC 控制箱的輸入單元模塊相連,并將接近開關所獲取的數據傳送至PLC 控制器進行比較和運算,如果發現的數據與設置不一致,則由PLC發出停止指令,停止刮刀輸送機。圖3顯示了跳鏈斷鏈故障保護的改進。

圖3 跳鏈斷鏈停機保護改造示意圖

3.4 張力下降保護改造

固定皮帶輸送機張力傳感裝置是兩端都用U 形環、雞心環、鋼絲繩夾固定。由于拉力傳感器與拉緊固定輪之間的距離較短,因此,采用鋼索夾具進行定位操作比較麻煩,日常維護檢查項目較多,而且在拉力傳感器出現故障時,很難進行更換。因此對拉力傳感器連接模式進行修改是必要的。

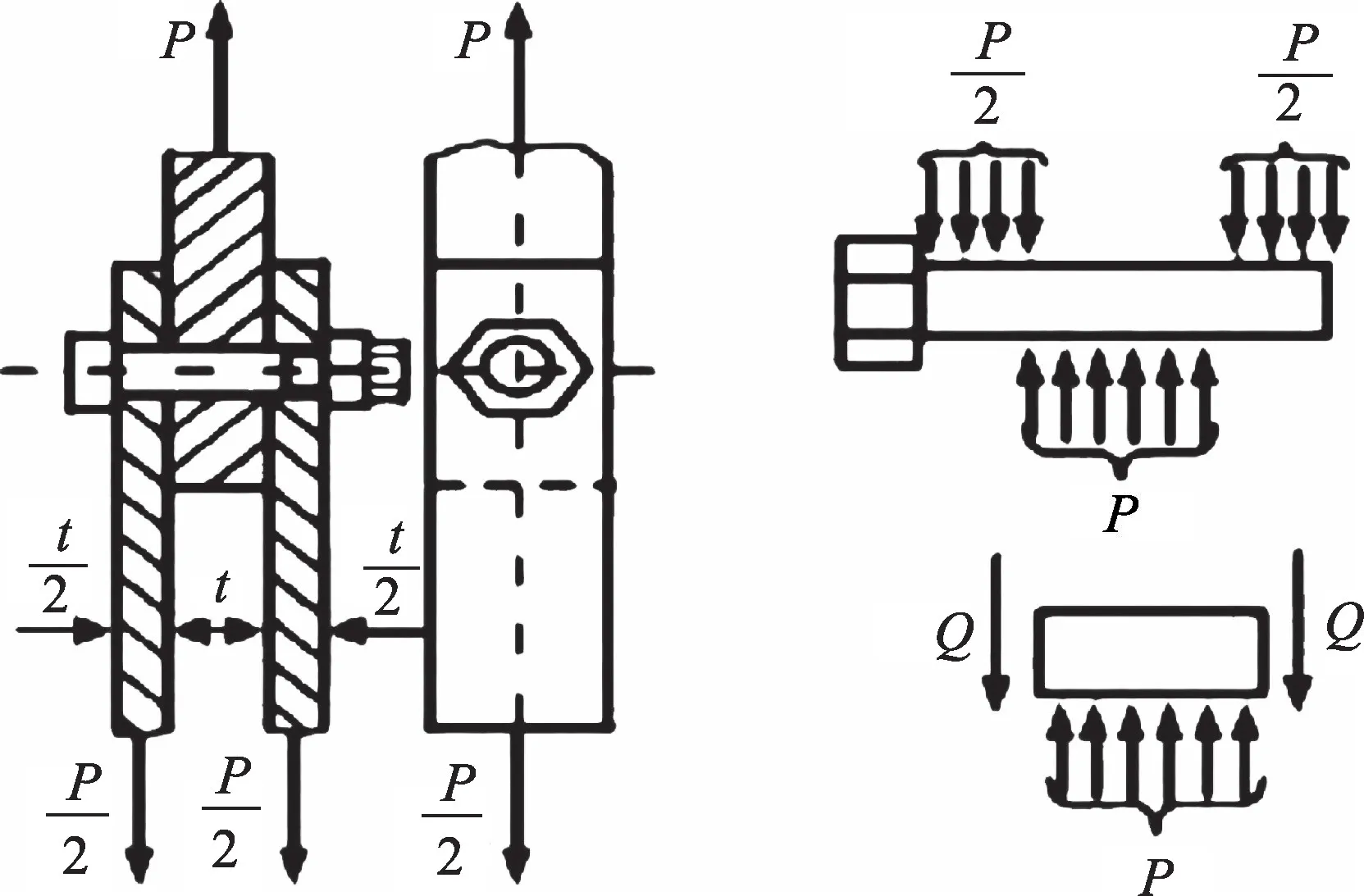

(1)理論設計。改變了由拉力傳感器與張緊力固定輪耦合的方法,采用了由穿孔螺栓和螺帽將張力傳感器與張緊的固定輪連接的方法。改造結構見圖4。

圖4 改造結構

(2)穿孔螺栓設計選型。拉伸強度P=800kN(最小斷裂應力),鋼板厚度t=55mm(將所述張力傳感器的寬度計算在內),直徑d=?35mm的螺栓(所述張力傳感器內部開口為?36mm),所述螺栓的應力狀態見圖5,由此得到了剪應力Q=P/2。

圖5 螺栓受力分析

剪切應力:

選擇40Cr 材質的螺釘,其剪切應力和擠壓應力均低于許用值,達到了強度指標。

(3)具體實施方案。對原來的固定底座進行了改裝。測量已有的安裝座孔尺寸,按兩孔間距對換能器穿孔位置和兩孔尺寸進行再設計,剩余部件仍按原有尺寸進行,整個構件均為30mm 厚度的鋼板,并對焊縫質量提出了高質量的要求。焊接的強度符合規定(牽引力不小于800kN)。具體的焊接工藝條件:

①采用30mm厚的鋼板進行整體結構的替換,材料采用Q345;

②所有板件不能有尖角;

③將耳板外側的焊縫改為斜槽+角焊,也就是將耳板的外緣和底部的焊點換成20mm45°,然后在20mm處添加一個20mm的角焊,以達到更好的結合效果;

④在兩側耳板內側55mm處增加30mm厚的拉筋;

⑤建議采用交替焊接法:在耳板的中部設置焊工藝肋→進行外坡口焊接→進行耳板內側和底板20mm角焊縫的焊接→去掉工藝肋,進行耳板內側肋板焊接→進行耳板外側坡口和角焊縫焊接→進行耳板外側肋板焊接。

4 應用效果

(1)該方案有效地解決了原保護由于自身張力不夠造成的保護誤動作問題,確保了無人值守環境下的主要交通系統安全可靠。

(2)主要交通系統的故障發生率不斷降低,提高了行車的安全性。在2017 年,失效的影響持續期為217h,至2021年為60h,下降幅度較大。

5 結語

晉能煤炭集團公司某煤礦通過強化對皮帶運輸車保護的檢查與維護,加裝各種保護裝置,對各種保護裝置進行了升級和更新,提高了保護的可靠性,減少了主要交通系統的故障。經過5 a 的運行,其成果明顯,為主站無人值班奠定了良好的理論依據,并對皮帶輸送機的安全運行有一定的指導作用。