基于激光掃描技術的溜井垮塌探測及安全措施研究

王世松

(安徽馬鋼羅河礦業有限責任公司)

主溜井是地下礦山生產的重要工程,肩負著礦、巖存儲和轉運的重任,溜井能否正常運行直接影響礦山的安全高效生產[1]。銅綠山銅礦溜井在放礦時受到礦石沖擊與磨損,使用過程中多次發生片幫導致卸礦巷道破壞[2];大紅山銅礦主溜井在使用中出現大面積垮塌、片幫[3]。一旦溜井發生坍塌,會對井下工作人員、生產設備造成巨大的危害,給礦山企業帶來難以估量的經濟損失。針對該類問題,掌握溜井的變形垮落情況至關重要。本文以羅河鐵礦主溜井為研究對象,探索溜井空間的探測方法,并提出應對措施。

1 溜井探測技術方案

傳統的地下礦山垮塌區探測方法是地震勘探影像法,其通過地震波在不同介質中傳播的速度和反射、折射的規律來確定垮塌區的大致位置和范圍。另一種方法是重力勘探法,利用地球的重力場變化檢測地下垮塌區的存在。此外,還可以使用電磁法、地電法、地磁法等非侵入性勘探技術進行地下礦山垮塌區的探測。但由于地下巖體、巖性、結構面的復雜性,以及地下水的影響,導致探測精度不夠精確,難以對垮塌區域穩定性進行有效、準確分析與評估,從而規避礦山生產開采中的安全隱患。

近年來,基于三維激光掃描的探測技術在礦山地形地質、井下測量、變形監測等方面得到良好的發展與應用[4-6]。三維激光掃描技術又被稱為實景復制技術,它突破了傳統的單點測量方法,能夠在計算機內以點云形式1∶1呈現所掃描的物體及場景,具有高效率、高精度、自動化的獨特優勢。通過利用三維激光掃描技術掃描物體表面的三維點云數據,獲取高精度、高分辨率的數字地形模型,能夠有效測量出垮塌區域內部的具體形態,在此基礎上,能確定垮塌區域的具體位置和嚴重程度,分析評價出垮塌后的風險隱患。

BLSS-PE空區探測系統是一種非接觸測量系統,專門應用于地下工程的三維空間形態獲取與分析,該系統包含2 個部分。首先是BLSS-PE 三維激光掃描儀,它具備數據采集、供電通訊和操作控,3個模塊,能夠實現待測空間三維形態的快速采集和實時動態觀察。該激光掃描儀采用先進的激光技術,能夠高效地獲取地下工程的空間數據。其次,系統還配備了專業化的面向點云的智能采礦設計與分析軟件平臺,能夠實現掃描空間三維模型的快速重建和深入分析。該軟件平臺結合了點云處理算法和智能化的采礦設計功能,可以為地下工程提供全面的數據支持和智能化的設計方案。通過BLSS-PE空區探測系統,地下工程的空間形態獲取和分析將更加高效、準確。

2 羅河鐵礦溜井三維激光掃描

2.1 地下溜井空區介紹

羅河鐵礦位于安徽省廬江縣城以南方向35 km處,礦區面積4.4 km2,鐵礦石儲量5.06 億t,平均TFe品位34.8%,屬于特大型地下礦山。其中,-560 m 水平礦石溜井是主要的放礦溜井,井筒標高從-560 m水平降至-640 m 水平,高度為80 m,直徑為5.64 m,井筒上部從東往西鋪設鐵軌進車卸礦。該溜井于2012 年9 月20 日投入使用,服務年限超過10 a,承擔較大的放礦任務。由于長期卸礦對井壁沖擊、礦石擠壓,造成錳鋼板掉落,溜井井壁存在局部的冒頂、垮落現象,溜井中段空區暴露面積過大。為了避免發生較大的溜井垮塌事故,影響后期生產,利用BLSS-PE 井下空區三維激光掃描系統進行空區全面掃描探測,獲取溜井垮塌區域三維空間信息,確定溜井井壁垮落情況,為礦山安全生產提供參考。

2.2 溜井掃描探測方案

根據-560 m 水平溜井現場實際情況,本次溜井探測采用吊籠固定掃描儀自下往上進行掃描,具體流程如下:

(1)首先吊籠空置從上部向底部下放一次,等下放至底部,鋼絲繩沒有拉力的情況下,在絞車鋼絲繩上做好記號,用作下一次下放吊籠深度的參照,吊籠上固定強光電筒用于查看吊籠是否發生自轉,如吊籠旋轉,要進行調整,確保吊籠不發生旋轉。

(2)工作人員負責利用鐵礦卸礦站現有檢修絞車、吊籠在-560 m 水平卸礦站搭建檢測平臺,用于固定掃描儀;在吊籠2個方向(平行卸礦站的進車、出車方向)的兩邊固定測繩,要綁扎牢固,掃描儀固定在吊籠中心位置隨著吊籠同時下放。

(3)井筒料位深度總長80 m,根據主溜井的結構,估計吊籠下放至深度35 m 就能滿足掃描儀能掃描到料位以上的空區數據。首先開動絞車將吊籠自-560 m 水平下放至深約35 m 的位置,用激光測距儀實測深度,并實時查看掃描數據是否可靠,然后緩慢提升吊籠,向上一直進行掃描工作至-560 m 水平,對-560 m 水平巷道、控制點開展掃描工作,直至溜井的掃描工作完成。

3 激光掃描數據處理及分析

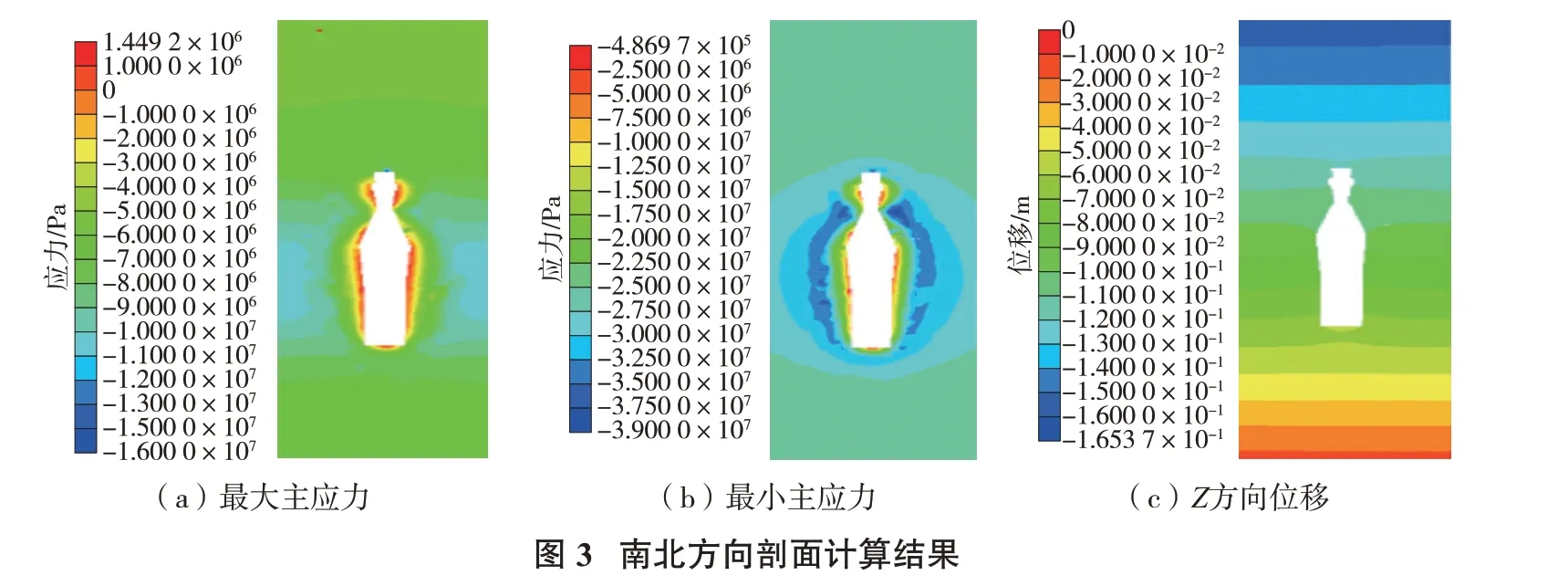

3.1 空區掃描三維建模

根據掃描所得到的三維點云數據,經過處理去除噪聲點、雜點后,利用BLSS-PE 三維建模軟件構建主溜井實體模型(圖1)。

3.2 礦山空區模擬分析

根據三維掃描數據利用FLAC3D建立數值計算簡化模型,模型尺寸長150 m、寬25 m、高250 m,從溜井到巖體模型外部設置合理的網格過渡,在計算模型中共生成23 164個節點、29 700個單元。

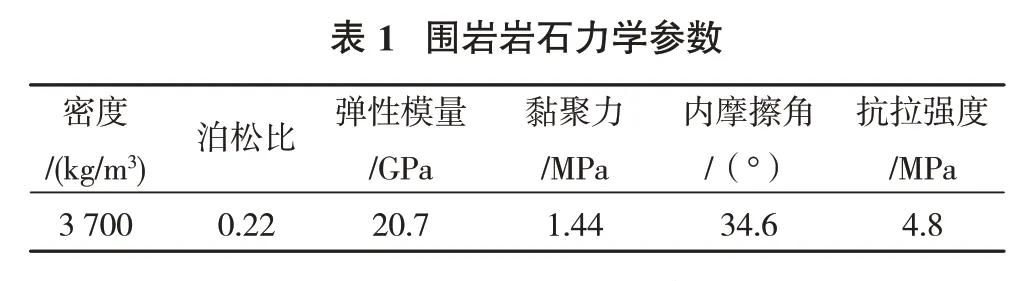

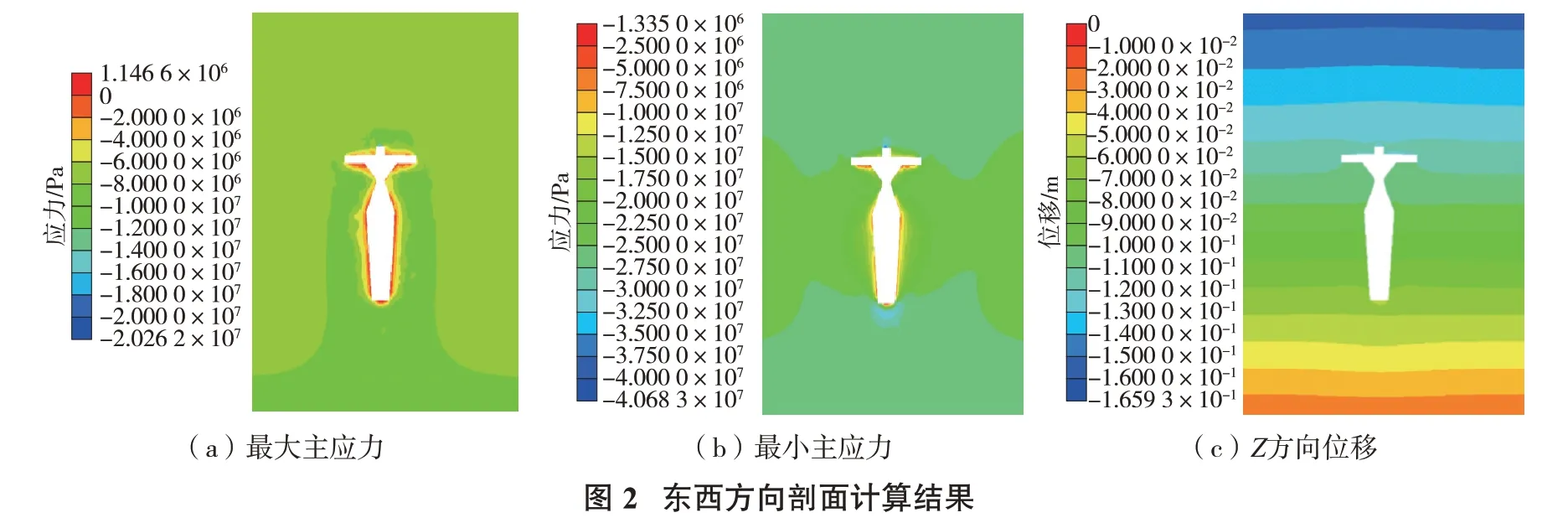

通過查閱羅河鐵礦的地質資料對模型賦予相應的巖石力學參數(表1),在模型頂端賦予溜井所在標高的巖體自重應力與水平應力,得到原巖應力初始平衡狀態,然后模擬溜井所處的受力與變形狀態,得到溜井巖壁的應力場和位移場。選取東西方向剖面和南北方向剖面應力場和位移場進行說明分析。

東西方向剖面和南北方向剖面應力場和位移場分別見圖2、圖3。可以看出,溜井周圍的巖體主要存在拉應力分布,特別是在斜溜槽下方到溜井底部區域較為突出,最大將近10 MPa。而溜井井壁則受到壓應力影響,最大約為2.3 MPa。若溜井需要大量放礦,受到礦石的沖擊摩擦,容易造成井壁圍巖的張拉破壞。主溜井井壁位移變化較大,特別是斜溜槽底部區域,最大變形量為9 cm,其余井壁也都在6 cm 以上,整個主溜井變形較為明顯,需要對井壁加強監測,防止發生垮塌事故。

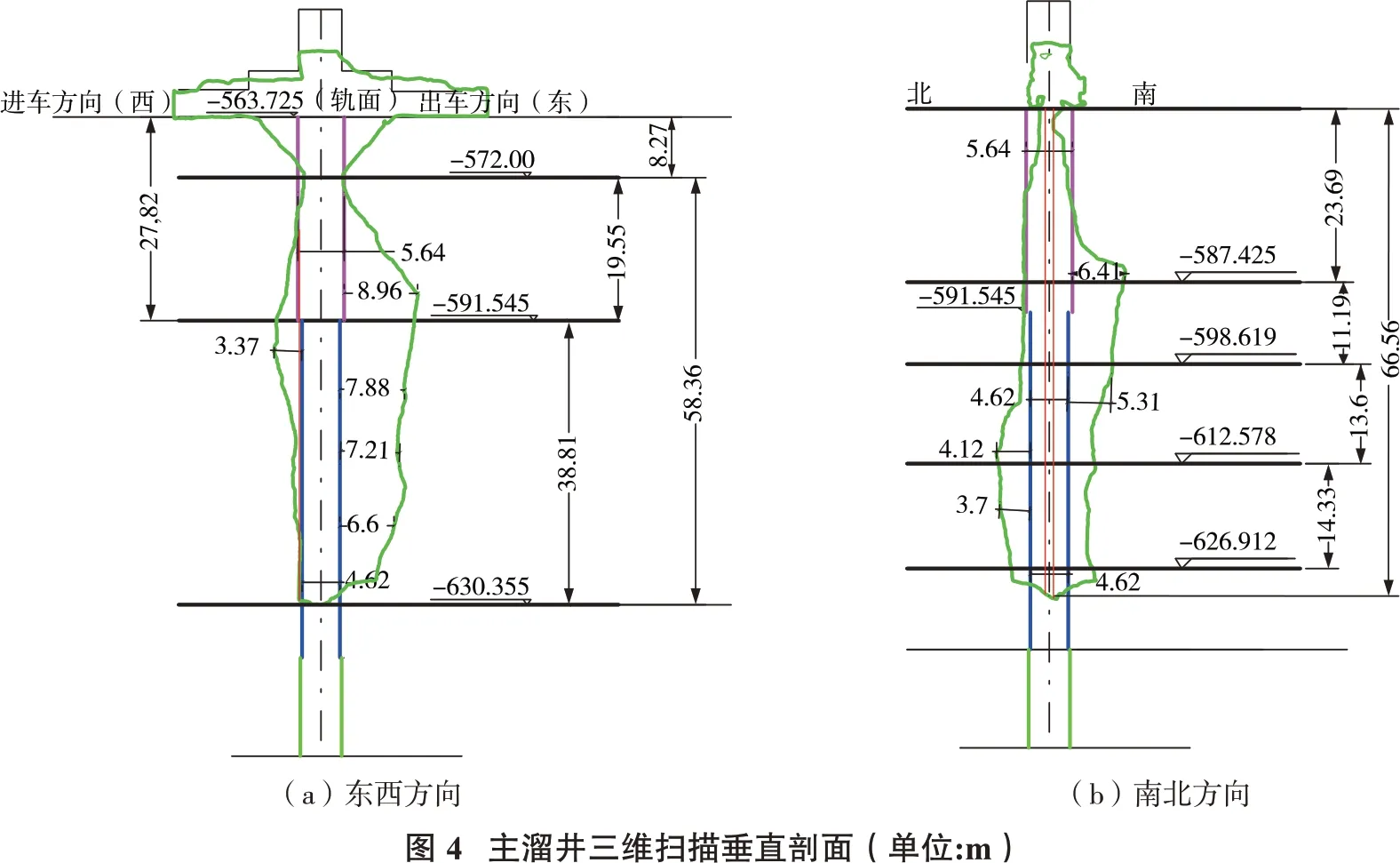

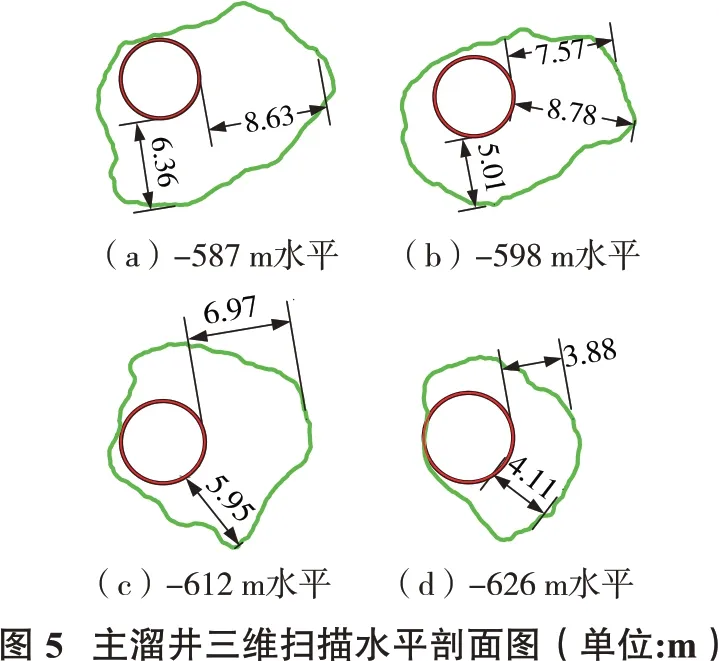

3.3 礦山空區大小分析

運用三維建模軟件對模型進行剖切,選取部分溜井垮落剖面圖進行分析(圖4、圖5)。從東西方向垂直剖面可以看出,溜井從-572 m 水平開始逐漸變大,井壁東邊垮落尤為嚴重,寬度最大可達8.96 m,西邊井壁寬度在-598 m 水平處擴大了3.37 m。其中,-587 m 水平到-598 m 水平井壁東面受礦石主要沖擊影響垮落寬度達8 m 以上,-598 m 水平到-612 m 水平井壁東面垮落寬度從8.78 m 減少至6.97 m,到-628 m 水平井壁東面垮落寬度減少至3.88 m。從南北方向垂直剖面可以看出,溜井從斜溜槽下端開始變大,溜井井壁南邊從-580 m 水平發生垮落,最大寬度可達6.41 m,在-598 m 垮落趨勢向北邊偏移,北邊井壁在-612 m 水平處垮落寬度達到最大,擴大至4.12 m,主溜井整體發生嚴重垮落。

3.4 溜井空區安全分析

根據溜井三維掃描模型與剖面圖可知,溜井受到長期放礦的沖擊使井筒斷面擴大,發生嚴重的變形垮落。井壁從-572 m 到-630 m 水平發生嚴重垮塌,其中-578 m 與-598 m 水平垮落面積最大,-612 m與-628 m 水平垮落面積次之,溜井垮落量為5 196.24 m3。從主溜井垂直剖面看,溜井垮落段受到卸礦滾落撞擊的影響,東西方向垮塌極為嚴重,而南北方向垮塌相對均勻,主溜井所處位置存在較大的安全隱患。若垮塌區域進一步擴大后,會導致溜井上方卸礦站面臨下部區域承重能力下降,隨著卸礦的堆積,溜井可能發生整體塌陷事故。

4 地下礦山空區安全措施治理方案

根據三維激光掃描模型分析結果來看,主溜井主要由于放礦產生的沖擊載荷而發生磨損、垮落,為防止溜井進一步發生事故,需要對溜井采取一定的安全措施進行治理,具體的治理方案如下:

(1)主溜井垮落處回填支護。主溜井采用普通礦渣425#水泥,澆灌C25混凝土對溜井中段垮落處進行回填密實。回填過程中應設立監測設備,確保回填質量。

(2)溜井鎖口安裝格篩。為保護溜井下口振動放礦閘門和溜井本身的安全,防止大塊礦石沖擊井壁,避免在閘門口破碎大塊,溜井口必須使用高標號混凝土進行鎖口并安裝格篩,即使溜井周圍的巖石特性較好,也可采取該項措施防止大塊礦石進入溜井沖擊巖壁,堵塞井口。

(3)建立混凝土擋墻。為保證鏟運機出礦的安全,避免其連人帶車墜入溜井,在聯絡道與溜井的連接處,沿溜井的邊緣設置高300 mm、厚300 mm 的混凝土擋墻,混凝土標號不低于C15。

(4)溜井使用管理。應加強溜井管理,保持其暢通,減少破壞以延長其使用壽命。在出礦過程中,應經常檢查各格篩組件是否松脫,發現問題時及時修理,以防格篩或其組件掉入井內。生產溜井必須保持滿井狀態,上部空井段高度不得超過10 m,并使井中礦石經常處于流動狀態,24 h 內必須放礦一次,以免因壓實結塊而引起阻塞。暫時不用的溜井必須放空,只保留4~5 m 的緩沖墊層,以保護放礦閘門。溜井口處必須有懸掛安全帶的裝置,以保證在格篩上處理大塊人員的安全。同時必須安裝紅燈和簡易柵欄門以警示溜井的位置,防止人員不慎墜井。

5 結論

(1)采用BLSS-PE 空區探測系統對羅河鐵礦-560 m 水平主溜井開展了現場探測,獲取垮塌溜井詳細的點云數據,建立了主溜井垮的三維實體模型,從而得到主溜井的破壞形態、垮塌體積、垮塌范圍等三維信息。該技術方案通過結合先進的激光掃描和數據處理功能,實現對地下礦山復雜環境探測,為礦山安全管理提供了精確、快速的空區探測手段。

(2)基于激光掃描所獲得的垮塌溜井三維模型簡化進行FLAC3D有限元模擬,由計算結果可知溜井周圍的巖體主要存在拉應力分布,特別是在斜溜槽下方到溜井底部區域存在應力集中現象,最大將近10 MPa,位移變形明顯。

(3)通過對主溜井各剖面圖分析,得出溜井空區-572~-630 m 水平為嚴重的變形垮落段,受到礦石的沖擊發生垮塌,垮落量達5 196.24 m3,因而存在嚴重的安全隱患,需要及時進行修復治理。

(4)針對主溜井的變形垮落情況,從主溜井垮落處回填支護、溜井鎖口安裝格篩、建立混凝土擋墻、溜井使用管理4個方面提出溜井安全治理措施,為后續礦山的安全生產提供保障。