白象山選礦廠中碎系統干拋工藝優化研究

陳 辛 王榮林 楊松付 梁朝杰 王 歡 馮 建 鄭思冉 李明軍

(安徽馬鋼礦業資源集團姑山礦業有限公司)

預選拋廢可以有效降低貧礦選礦能耗,減少選礦加工成本[1-5]。馬鋼礦業白象山選礦廠工藝流程為預選拋廢(包括大塊干式磁選拋廢和輥壓產品預選拋廢)-階段磨礦階段弱磁選-細篩-淘洗機精選流程[6],原設計的35~0 mm 粒級拋廢產率為9.67%。近年來,受原礦性質變化等因素的影響,拋廢產率僅2.50%左右,提高拋廢率則將加劇鐵礦物損失,限制后續產能的發揮。

為此,在對現有干拋工藝考察的基礎上,以中碎產品(35~0 mm)為對象,開展了工藝優化研究。

1 試驗原料及裝置

1.1 試驗原料

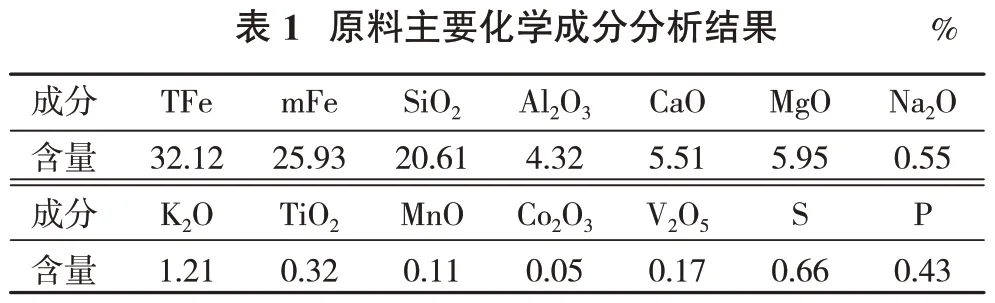

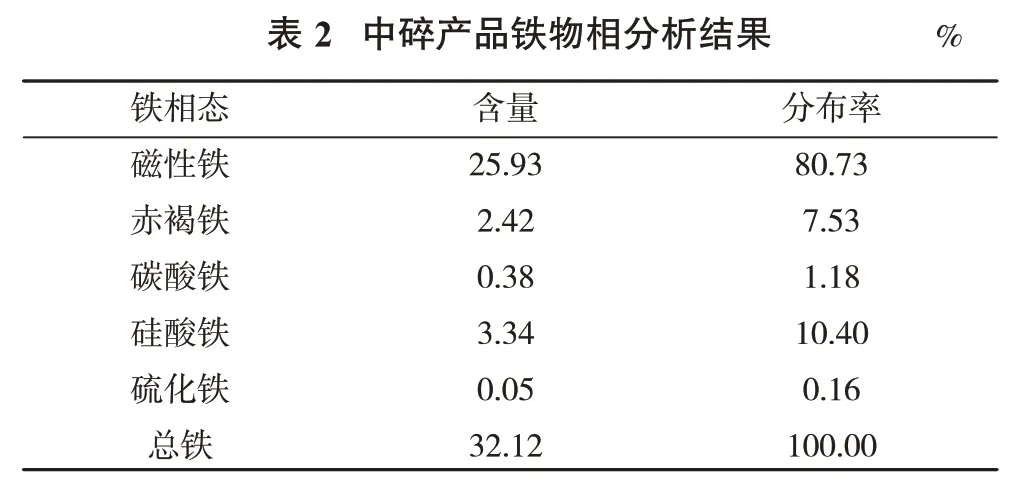

試驗原料主要化學成分分析結果表1,鐵物相分析結果見表2。

由表1 可知,礦石中可供回收的有價成分為鐵,其他成分沒有回收價值,有害成分S、P 含量不高,主要雜質成分為硅、鋁、鈣、鎂等,堿性系數為0.46,屬于酸性礦石。

由表2 可知,礦石中的鐵主要為磁性鐵,分布率達80.73%,其次為硅酸鐵和赤褐鐵,其他鐵含量較低。

1.2 試驗裝置

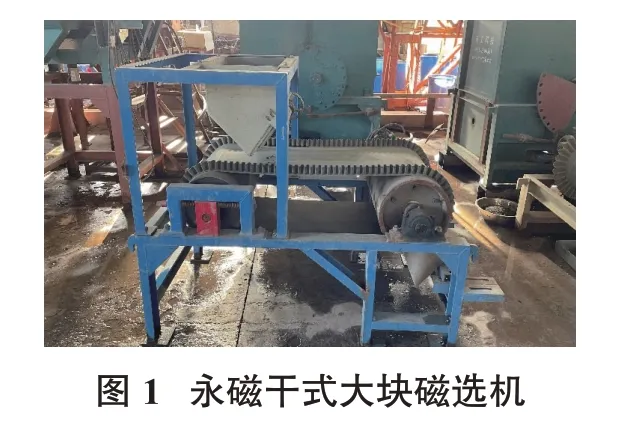

試驗用干式磁選設備為CTDG-0305 型永磁干式大塊磁選機(圖1),濕式磁選設備為T-GCT1006型粗粒濕式磁選機(圖2),篩分設備為孔寬5 mm 的棒條篩。

2 試驗結果與討論

2.1 現場中碎產品磁滑輪干拋廢石再回收試驗

為考查現場中碎產品磁滑輪干拋效果,對現場所拋廢石進行了實驗室再選試驗,永磁干式大塊磁選機表面磁場強度為358.28 kA/m,1次預選試驗結果見表3。

由表3可知,現場干拋廢石全鐵及磁性鐵品位均較高,再選可回收大量的鐵礦物,磁性鐵回收率超過80%,按磁性鐵計的富集比在2.15~2.65,廢石磁性鐵品位可降至2%左右。可見現場干拋效果差,資源浪費嚴重。

2.2 原料全粒級干式預選試驗

原料全粒級干式預選試驗磁場強度為318.47 kA/m,1次預選試驗結果見表4。

由表4 可知,提高干拋皮帶速度,干拋廢石產率從8.49%增大至12.86%、全鐵和磁性鐵品位顯著升高,干拋精礦磁性鐵品位小幅升高、磁性鐵回收率顯著下降。綜合考慮磁性鐵回收率及干拋精礦品位,認為帶速為0.83 m/s較合理,干拋產率為8.49%、廢石磁性鐵品位為2.56%,顯著優于現場生產指標。

2.3 原料分級預選試驗

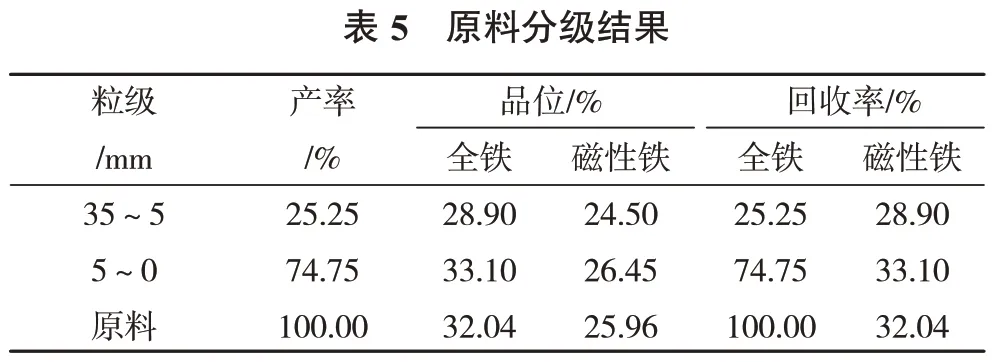

受現場多種因素的影響,原料直接干拋很難獲得2.2 節的試驗拋廢效果,為尋求更有效的拋廢工藝,開展了分級分選試驗。試驗參考現場的可實施性,將分級粒度確定為5 mm,分級結果見表5。

由表5 可知,原料中塊礦(35~5 mm)較少,且品位略低。

2.3.1 35~5 mm塊礦干式預選試驗

5~5 mm 塊礦干式預選試驗磁場強度為318.47 kA/m,1次預選試驗結果見表6。

由表6 可知,塊礦干式預選拋廢,隨著帶速的提高,塊廢石的磁性鐵品位顯著提高,磁性鐵回收率顯著下降。綜合考慮,認為適宜的帶速為0.78 m/s,對應的拋廢作業產率為10.32%,塊廢石的磁性鐵品位為1.85%,磁性鐵作業回收率達99.29%。

2.3.2 5~0 mm粉礦濕式預選試驗

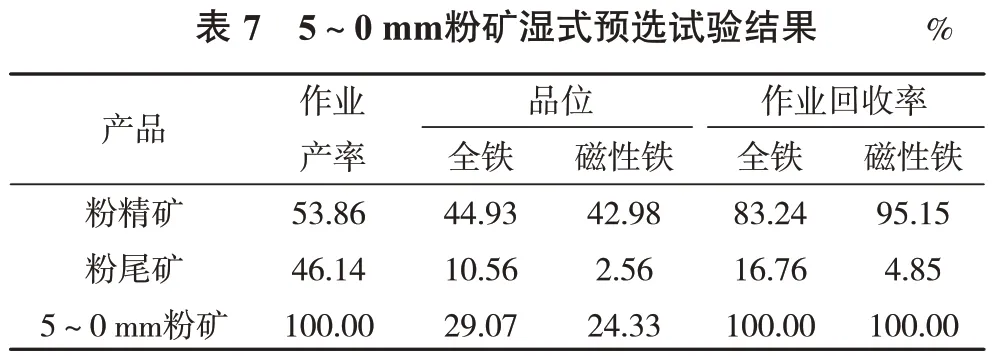

5~0 mm 粉礦濕式預選試驗磁場強度為254.78 kA/m,1次預選試驗結果見表7。

由表7 可知,5~0 mm 粉礦濕式預選可拋出作業產率46.14%、磁性鐵品位2.56%的粉尾礦,獲得作業產率53.86%、磁性鐵品位42.98%、磁性鐵作業回收率95.15%的粉精礦。

2.4 塊精礦高壓輥磨—再選試驗

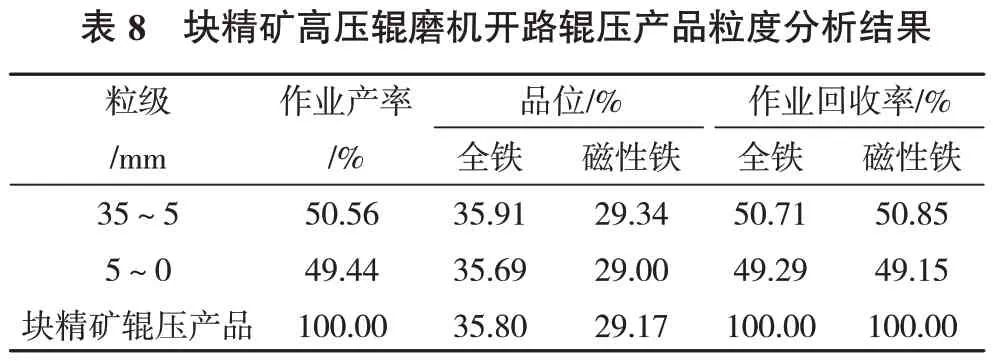

在高壓輥磨機輥磨壓力9 MPa、給料含水率3%的情況下對塊精礦進行開路輥壓,產品粒度見表8。

由表8 可知,塊精礦經過高壓輥磨機輥壓,新生5~0 mm粒級產率達49.44%。

2.4.1 新生35~5 mm粒級干式預選試驗

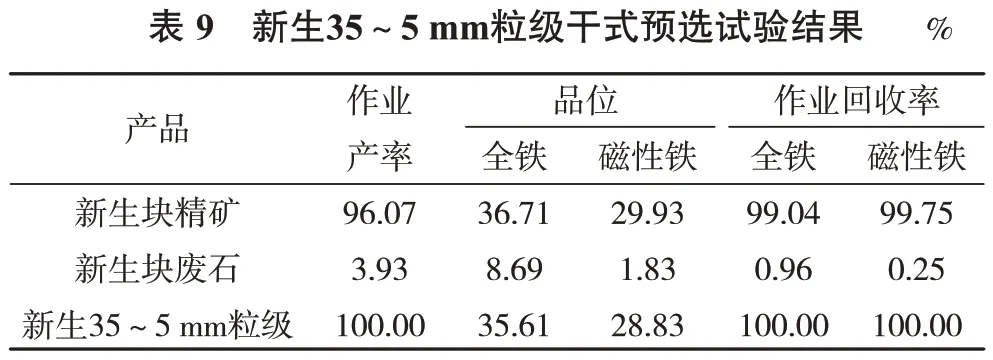

新生35~5 mm 粒級干式預選試驗磁場強度為318.47 kA/m,帶速為0.78 m/s,1次預選試驗結果見表9。

由表9 可知,新生35~5 mm 粒級干式預選拋廢作業產率近4%,磁性鐵作業損失率僅0.25%,可見拋廢作業依然有效。

2.4.2 新生5~0 mm粒級濕式預選試驗

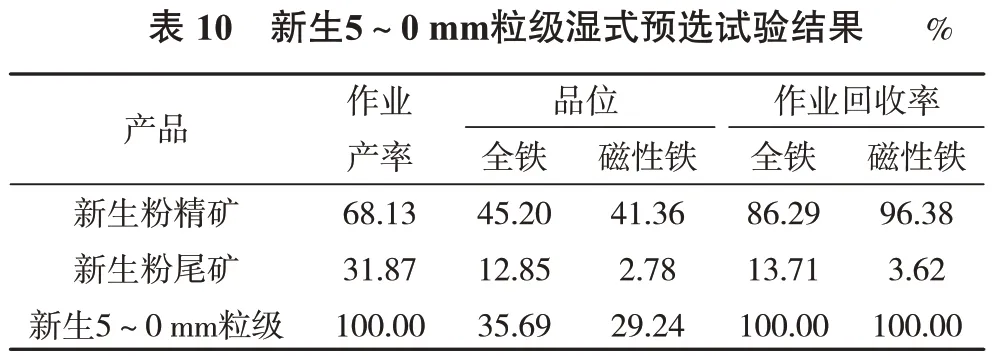

新生5~0 mm 粒級濕式磁選拋尾試驗磁場強度為254.78 kA/m,1次預選試驗結果見表10。

由表10 可知,新生5~0 mm 粉礦濕式預選可拋出作業產率31.87%、磁性鐵品位2.78%的粉尾礦,磁性鐵作業損失率僅為3.62%,獲得作業產率68.13%、磁性鐵品位41.36%、磁性鐵作業回收率96.38%的新生粉精礦。

2.5 推薦流程試驗

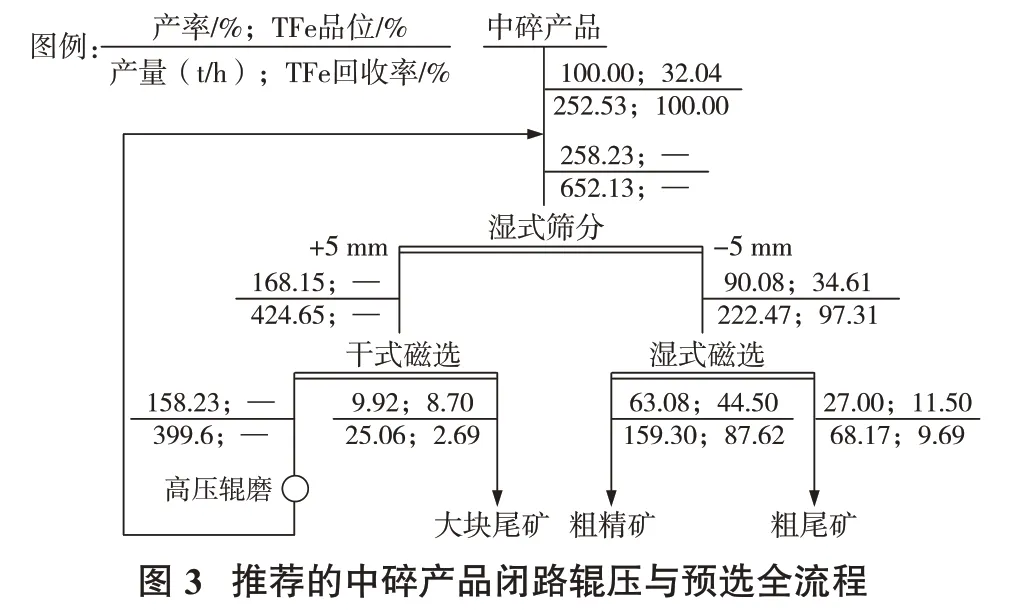

通過分析原料全粒級干式預選試驗和原料分級預選試驗可知,原料全粒級干式預選工藝將有產率約90%的干拋精礦作為新給料進入高壓輥磨作業,而原料分級預選工藝只有產率約23%的干拋精礦作為新給料進入高壓輥磨作業,即分級預選可以大幅度減少高壓輥磨機處理量,因此推薦分級預選工藝,在開路全流程試驗基礎上進行了閉路全流程試驗,按現場產能及作業制度計算的推薦中碎產品閉路輥壓與預選全流程見圖3。

由圖3 可知,按推薦流程改造后,將可拋出產率9.92%、全鐵品位8.70%、全鐵損失率2.69%的塊廢石(35~5 mm),產率27.00%、全鐵品位11.50%、全鐵損失率9.69%的粉尾礦(5~0 mm),獲得產率63.08%、全鐵品位44.50%、全鐵回收率87.62%的粉精礦(5~0 mm)。

3 結論

(1)白象山選礦廠中碎產品(35~0 mm)中可供回收的有價成分為鐵,磁性鐵分布率達80.73%,有害成分S、P含量不高。

(2)現場中碎產品磁滑輪干拋廢石全鐵及磁性鐵品位均較高,干拋效果較差,資源浪費嚴重。

(3)現場中碎產品全粒級干式預選(磁場強度318.47 kA/m、帶速為0.83 m/s)拋廢產率為8.49%、廢石磁性鐵品位為2.56%,顯著優于現場生產指標,但這意味著進入高壓輥磨機的新給料量非常大。

(4)現場中碎產品采用先篩分分級(篩孔寬5 mm)再粗細分別拋廢、塊精礦進入高壓輥磨機輥壓、輥壓產品返回篩分的閉路流程處理,可拋出產率9.92%、全鐵品位8.70%、全鐵損失率2.69%的塊廢石(35~5 mm),產率27.00%、全鐵品位11.50%、全鐵損失率9.69%的粉尾礦(5~0 mm),獲得產率63.08%、全鐵品位44.50%、全鐵回收率87.62%的粉精礦(5~0 mm)。