動車內飾側頂板三明治結構輕量化研究

張 磊,莊海宇,侯偉健

(山東格瑞德集團有限公司,德州 253000)

0 前言

近年來,鐵路機車車輛的輕量化越來越受到人們的重視。我國軌道交通正在研發下一代大載重貨運列車、快捷貨運列車、更快速度高速列車,將大量采用輕量化技術。有資料顯示,時速400 km高速列車相對原有高速列車減重3%~5%,達到能效降低10%以上[1]。

熱固性樹脂基復合材料在軌道交通領域被廣泛使用,具有輕質高強、耐腐蝕等特點,在軌道交通車輛構件的結構/功能一體化以及減重方面具有突出優勢,可依據實際情況替代部分金屬構件[2]。

熱固性樹脂基復合材料廣泛應用于軌道交通車輛的內外飾結構件,內飾如墻板、頂板、立罩、橫罩及司機室內裝飾,外飾如面罩、裙板、受電弓導流罩、空調導流罩等。通過引入不同的材料體系,可以在承載的同時實現阻燃、隔熱、保溫、吸聲等功能[3]。三明治結構動車內飾側頂板的蒙皮可選擇玻璃纖維/碳纖維增強復合材料,夾芯材料可選擇PET泡沫、酚醛泡沫、芳綸蜂窩等材料[4-7]。

1 研究內容與工藝流程

1.1 主要內容

根據軌道交通產業的發展方向,擬開發一種新型的輕量化軌道交通車輛內飾產品。

1.1.1 原材料

夾芯材料:SQB210 酚醛泡沫板,濟南圣泉集團股份有限公司。優良的FST性能,防火阻燃低煙低毒;機械性能高、抵抗沖擊,不易產生變形;耐腐蝕性好,特別是耐酸、耐化學性好;優異的隔音、隔熱性能。滿足TBT 3138-2006《機車車輛阻燃材料技術條件》, TB/T3139-2006《機車車輛內裝材料及室內空氣有害物質含量》。

蒙皮:BAC448 阻燃型玻璃纖維環氧樹脂預浸料,浙江百合航太復合材料有限公司。低溫可固化,常溫操作期長,無鹵阻燃,低煙低毒。滿足EN45545-R1-HL3阻燃等級,符合軌道交通內飾TVOC 標準。

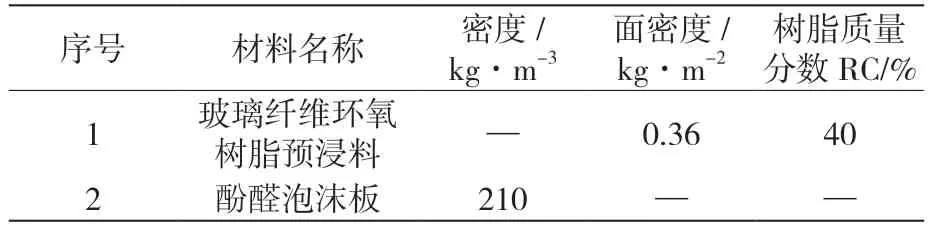

1.1.2 原材料參數

表1 為原材料參數表,對單位面積三明治結構側頂板的重量進行理論計算,見式(1):

表1 原材料參數

式中:

m——單位面積側頂板質量,kg;

S1——單位面積產品中預浸料的使用面積,m2,取值4;

FAW——預浸料面密度,kg/m2;

RC——預浸料樹脂質量分數,%;

h——酚醛泡沫板厚度,m,取值0.003;

S2——產品面積,m2,取值1;

ρ——酚醛泡沫板密度,kg/m3。

得單位面積三明治結構側頂板的質量為3.03 kg。

1.2 工藝流程

采用熱壓成型工藝開發三明治結構動車內飾側頂板,工藝流程如圖1 所示。

圖1 側頂板工藝流程圖

2 研發試制部分

2.1 主要原料準備

用預浸料裁剪專用裁切剪刀裁取4塊1860 mm×820 mm,3塊1860 mm×180 mm,2塊410 mm×180 mm預浸料。用壁紙刀裁切1806 mm×700 mm,3 塊1806 mm×30 mm酚醛泡沫。用雕刻機裁取翻邊用酚醛泡沫。

2.2 夾心泡沫預處理

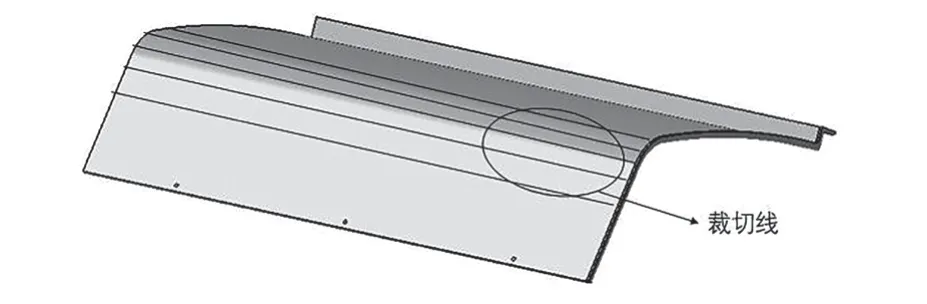

酚醛發泡板材:在距離1800 mm×700 mm酚醛發泡板材長邊一側200 mm處,對夾心泡沫以敷貼隨形的方式進行裁切。如圖2 所示。

圖2 酚醛發泡板材裁切示意圖

2.3 側頂板的制備

2.3.1 模具準備

清理模具,保持模具的光潔。將模具升溫至30℃,對模具擦拭3 遍脫模劑。

2.3.2 材料鋪貼

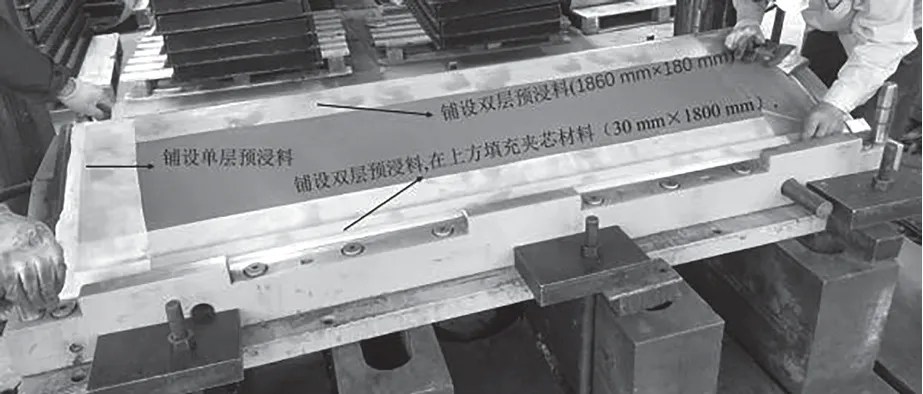

鋪設圖如圖3 所示,在下模鋪設2 層預浸料,然后放入酚醛泡沫,最后在泡沫上方鋪設2 層預浸料,排除氣泡。

圖3 夾層預浸料鋪設圖

2.3.3 保壓固化

采用熱壓成型工藝。模具溫度130~140℃,保壓時間2.5 h-3.5 h。

2.3.4 后處理

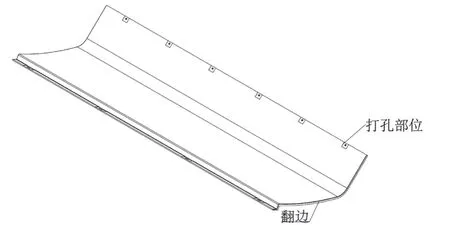

采用機加工對產品邊緣進行修磨[8],對產品進行噴漆處理。產品最終尺寸:1806 mm×760 mm×4.2 mm,如圖4 所示。

圖4 側頂板等軸視圖

3 實驗測試標準與數據分析

3.1 實驗測試標準

依據鐵路標準TBT 3138-2006《機車車輛阻燃材料技術條件》中3.1.3 纖維增強塑料類力學性能標準,對試樣進行彎曲、拉伸和沖擊力學性能測試。

依據鐵路標準TBT 3138-2006《機車車輛阻燃材料技術條件》對試樣進行防火阻燃測試。

依據鐵路標準TBT 3139-2006《機車車輛內裝材料及室內空氣有害物質限量》對試樣進行有害物質測試。

經測試,三明治結構側頂板制品的各項指標均滿足行業標準。

3.2 數據分析

側頂板4 種成型工藝制品的單位面積質量表如表2 所示,數值均為實際生產測量平均值。制品的質量均不含金屬連接件與油漆。

表2 側頂板不同成型工藝制品單位面積質量

減重分析表如表3 所示,根據表3 對比可發現,三明治結構動車內飾側頂板相比手糊成型制品與SMC模壓成型制品減重達50%以上。其減重效果明顯優于低密度SMC動車內飾側頂板。

表3 減重分析

4 結論

三明治結構側頂板相比傳統手糊和SMC工藝側頂板可減重50%以上,具有突出的輕量化優勢。同時還具有尺寸精度高、阻燃級別高、保溫、隔熱、隔音、耐候性好等功能特性,符合軌道交通行業輕量化、降低能耗的發展趨勢。