某MPV牽引裝置強度分析與改進設計

肖璇 李智濤

(1.大連職業技術學院,大連 116000;2.一汽奔騰轎車有限公司,長春 130013)

1 前言

車輛牽引裝置是在車輛失去動力無法行駛或者陷入惡劣路況無法駛出時用于輔助行駛的工具[1]。由于牽引裝置操作時需要較大的載荷且載荷方向多變,牽引裝置及配合件需具有較大的牽引強度,在設計階段對牽引裝置進行強度分析是保證設計強度達成目標的關鍵。

在牽引裝置方面,國內學者和工程師做了大量研究。高大威等[2]利用HyperMesh 對某商用車前端牽引裝置進行了強度和位移校核,并開展了優化和試驗驗證。周德生等[3]基于拓撲優化技術開展了某轎車牽引裝置強度分析和設計。賴劼修等[4]研究了某純電動物流車牽引裝置在使用過程中斷裂失效的問題,分析了牽引裝置的宏觀斷口形貌、金相組織、硬度、化學成分及力學性能等因素,揭示了牽引裝置的斷裂機理,并進行了優化設計。在改進設計和結構優化方面,周長寬[5]采用HyperMesh 結合ABAQUS 對乘用車前保險杠系統進行了分析優化。林如松等[6]應用OptiStruct求解器對客車拼焊件組成的牽引裝置進行了有限元分析、尺寸優化和拓撲優化,并對其進行了強度分析驗證和優化方案評價。秦興祖等[7]分析了牽引裝置失效斷裂的原因并進行了相應優化。張守元等[8]通過在鞍座橫梁中心附近打孔的方法對車架結構進行了輕量化設計。

本文在參考上述研究的基礎上運用強度分析和多種結構優化方法對某MPV 的牽引裝置進行分析針對不滿足設計目標的問題進行車身結構優化,并開展試驗驗證。

2 模型建立

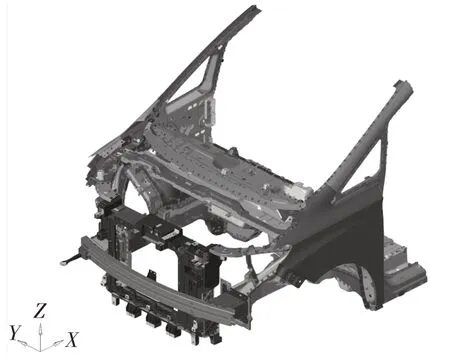

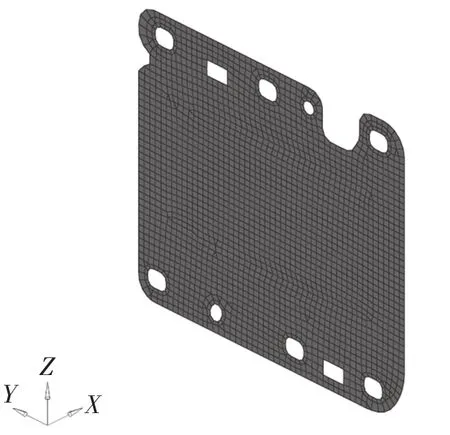

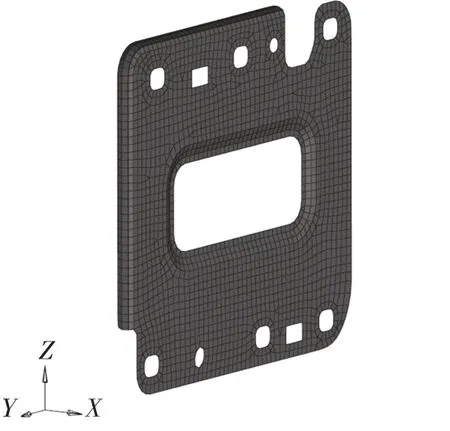

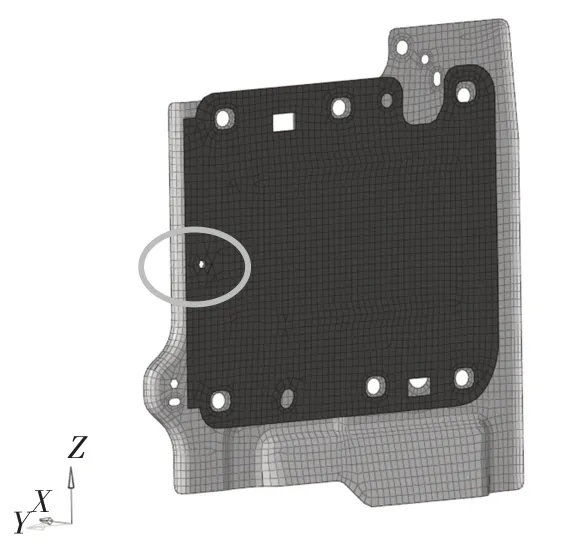

通過HyperMesh 進行建模,車身鈑金件采用2D網格,牽引裝置和套筒等部分零件采用3D 網格,點焊采用ACM 單元,縫焊和螺栓采用COUP_KIN 單元。牽引裝置與套筒螺接處采用Tie 綁定。牽引裝置支架、前防撞梁等周圍零件設置通用接觸。本文在有限元模型中建立接觸并且施加在模型上的載荷已超出彈性范圍,所以該模型涉及邊界條件非線性和材料非線性。部分白車身與牽引裝置有限元模型如圖1、圖2所示,牽引裝置采用2~5 mm六面體網格建模,單元類型為C3D6。線性材料參數如表1所示。

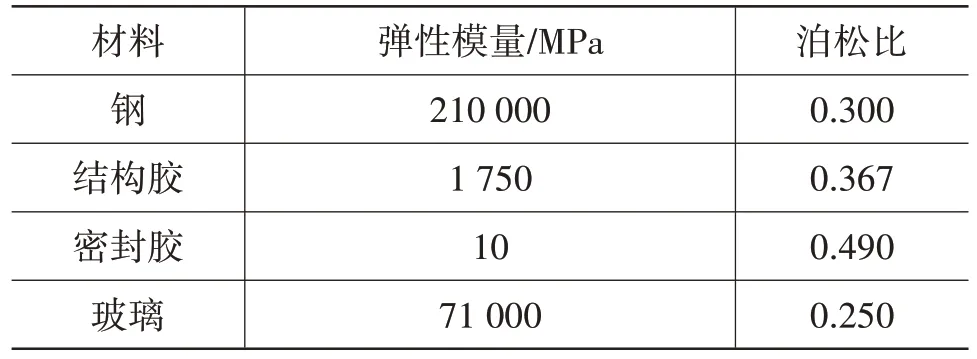

表1 線性材料屬性

圖1 白車身有限元模型

圖2 牽引裝置有限元模型

式中,M為車輛滿載質量,本文取M=2 782 kg;g為重力加速度;r為安全系數,本文取r=1.2。

3 ABAQUS強度分析與結構優化

由于白車身強度分析所需施加的載荷應超過白車身金屬材料的屈服極限,從而引起白車身金屬材料發生塑性變形,因此白車身強度分析也是一種非線性分析。本文白車身有限元模型在線彈性階段的應力與應變關系遵循胡克定律:

式中,σ為應力;E為彈性模量;ε為應變。

白車身有限元模型在塑性階段的應力與應變關系遵循真實材料應力-應變曲線,即由材料拉伸試驗獲得的應力-應變曲線。白車身等效塑性應變通過第四強度理論計算:

式中,ε1、ε2、ε3分別為3個主應力。

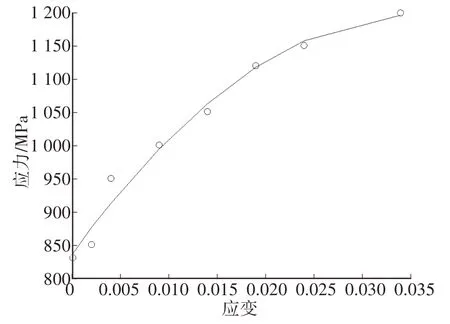

本文牽引裝置的應力-應變曲線由拉伸試驗測得的應力-應變數據進行二次擬合得到,如圖3所示。

對養路機械的點檢進行記錄是該檢查方式運行中的必要管理措施,詳細的點檢結果記錄可以對養路機械的運行狀態以及故障情況進行統計,便于管理人員直觀地對養路機械設備情況進行掌握。在對養路機械進行點檢的過程中,要重視記錄的準確性,并記錄檢測得出的實際數據,為后續維修及處理提供數據依據。

圖3 牽引裝置塑性階段應力-應變曲線

3.1 目標設定

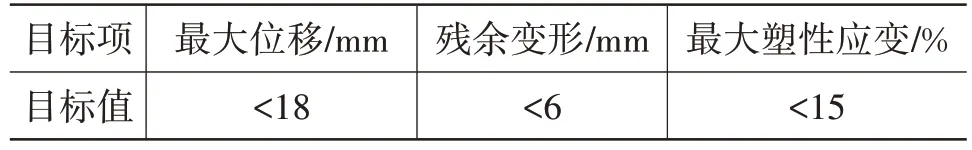

本文的設計目標如表2所示。最大位移目標的設定是為了限制牽引裝置變形包絡的大小,避免保險杠開口設計過大;殘余變形和最大塑性應變目標是為了使車身金屬材料的強度遠低于強度極限。

表2 設計目標

3.2 計算結果

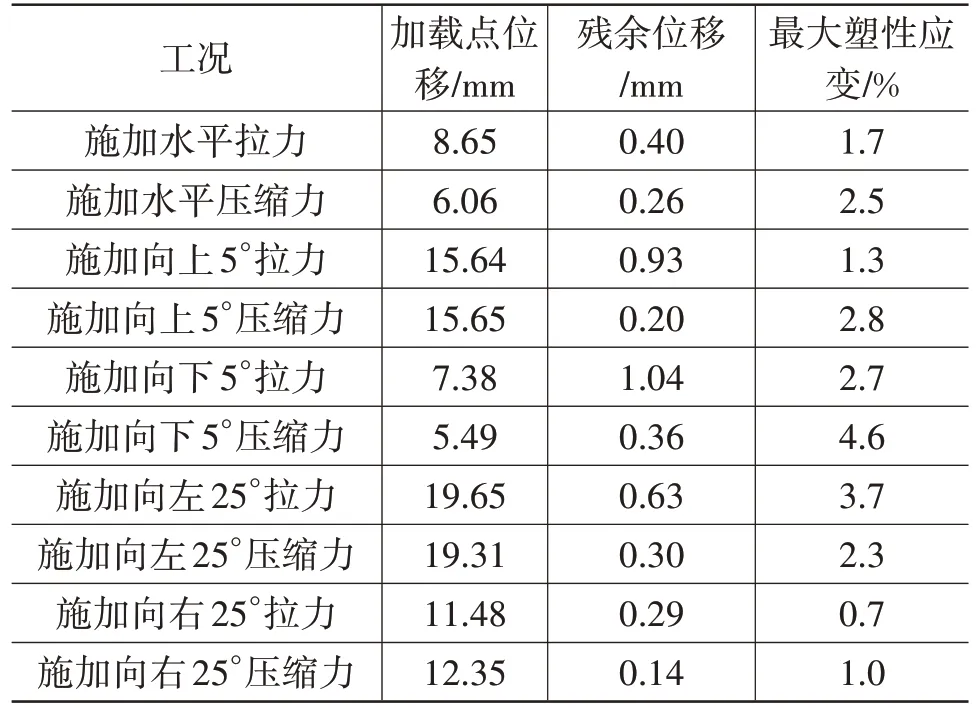

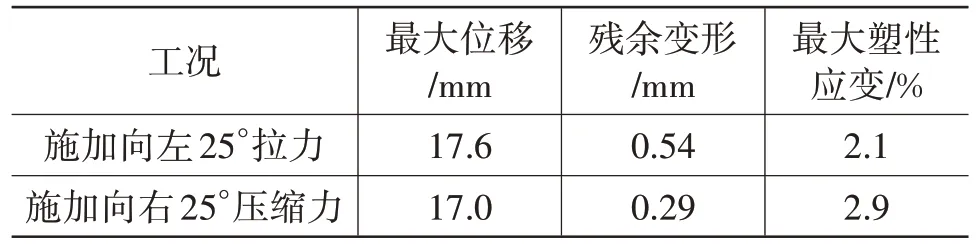

經過ABAQUS 求解和HyperView 后處理,各工況計算結果如表3所示。

表3 計算結果

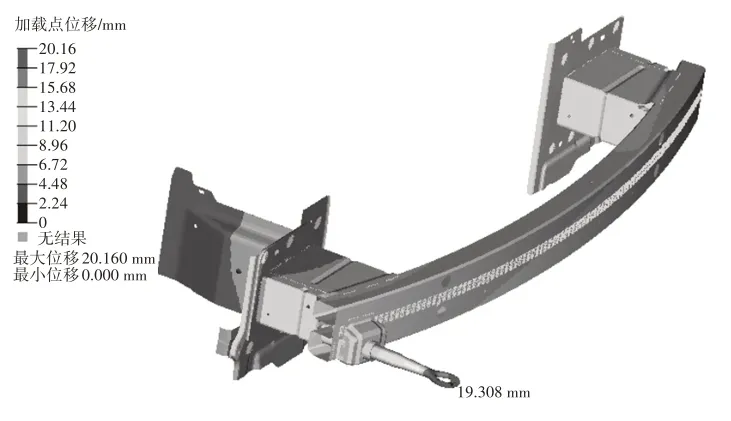

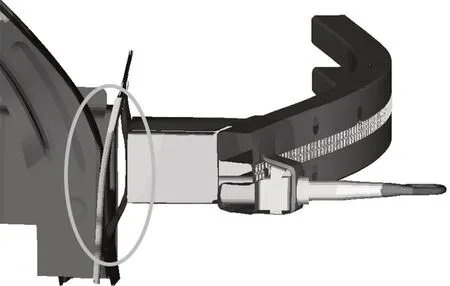

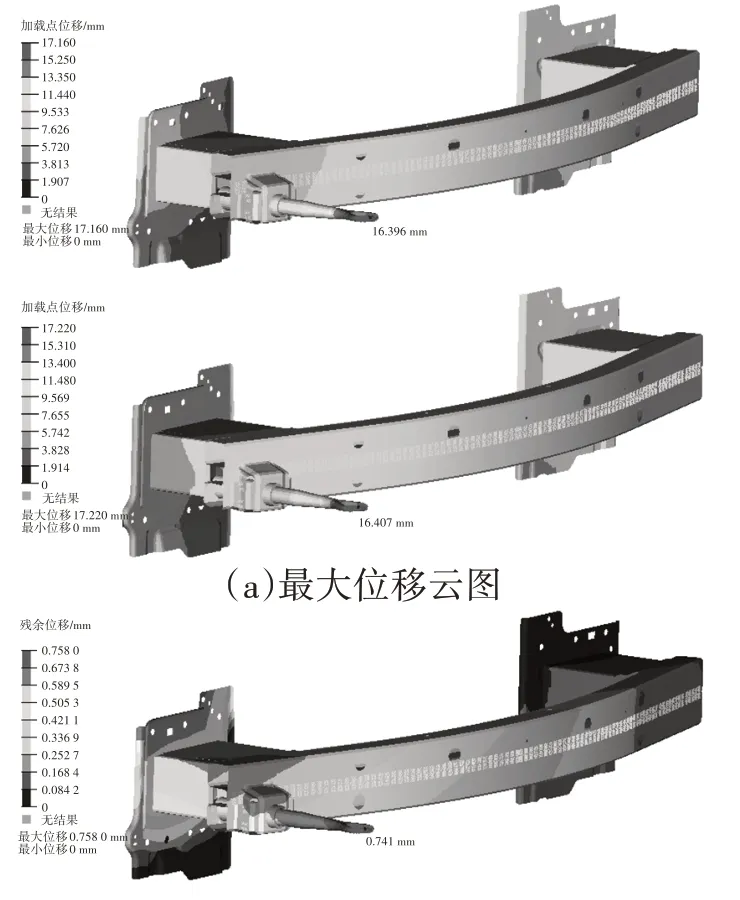

從表3中可以看出,只有施加向左25°拉力和壓縮力工況的加載點位移超過目標值,2 種工況的位移云圖如圖4、圖5 所示。將施加向左25°拉力工況位移云圖局部放大,如圖6所示,防撞梁后端板處產生較大變形,故在端板處進行局部優化處理對改善最大位移的效果較為明顯。

圖5 施加向左25°壓縮力工況位移云圖

圖6 施加向左25°拉力工況局部位移放大云圖

3.3 結構優化

為解決2種工況下加載點最大位移超過目標值的問題,本文提出2種優化方案。

3.3.1 方案1

將防撞梁后端板料厚度由1.8 mm 增加至3.5 mm,在端板Z向和Y向邊緣各增加5 mm翻邊,并將吸能盒覆蓋區域全部打孔用來降低由于料厚改變而增加的質量,同時在孔邊緣設計上凸加強筋特征。原端板結構和優化后端板結構如圖7、圖8所示。

圖7 原端板結構

圖8 優化后端板結構

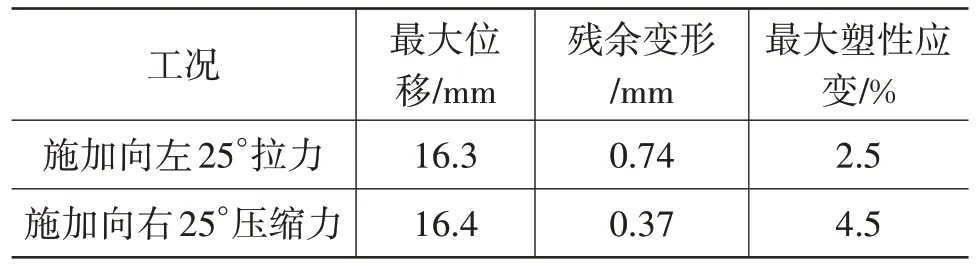

優化后加載點最大位移云圖和各目標項計算結果如圖9 和表4 所示,施加向左25°拉力和向右25°拉力工況下加載點的最大位移分別為16.3 mm和16.4 mm,均小于目標值,因此方案1可以選用。

表4 優化后結果

圖9 優化后施加向左25°拉力、壓縮力工況仿真結果云圖

3.3.2 方案2

在原始方案基礎上,在吸能盒后端板和右前縱梁前端板之間增加螺接點,優化后端板結構如圖10所示。施加向左25°拉力和壓縮力工況下各目標項計算結果如表5所示,仿真結果云圖如圖11所示。

表5 優化后結果

圖10 優化后端板結構

圖11 優化后施加向左25°拉力、壓縮力工況仿真結果云圖

由上述結果可知,方案2也滿足設計目標。

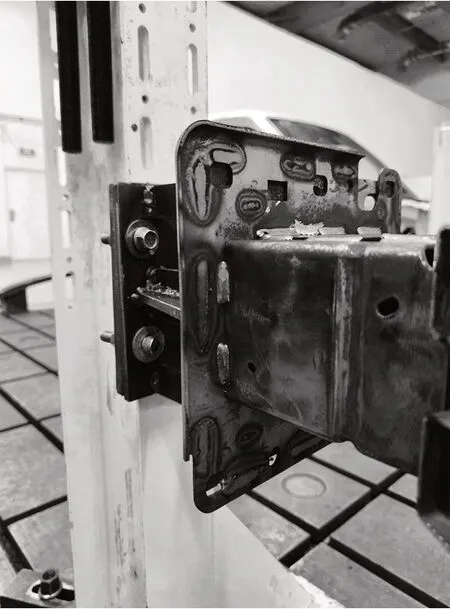

方案1 中車身質量、材料成本和制造成本略有增加,但仍可接受。方案2涉及重新開發模具、增加螺釘數量、白車身質量和成本等。故本文采用方案1,零件實物如圖12所示。

圖12 方案1零件實物

4 牽引裝置強度臺架試驗

為了確保實車牽引裝置的強度,需對優化后的結構進行試驗驗證,驗證前保險杠橫梁總成牽引裝置強度性能是否滿足設計目標。

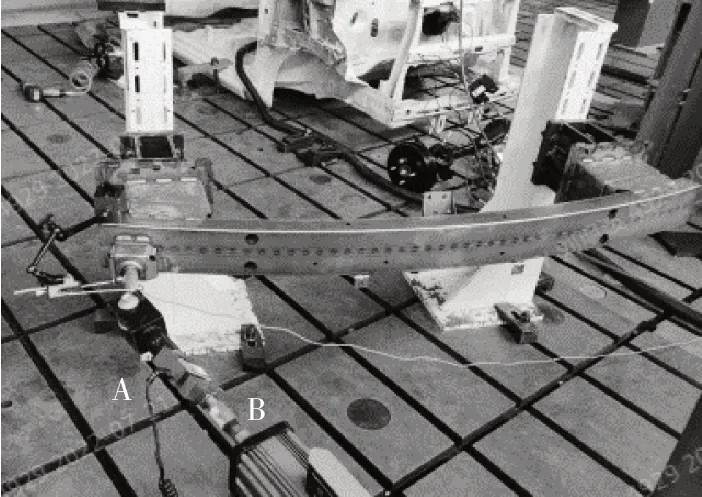

4.1 樣件準備與設備調整

首先模擬實車裝配環境,將前橫梁焊接總成通過工裝固定在鐵地板上,然后將牽引裝置安裝在前橫梁焊接總成上,并在牽引裝置端部布置位移傳感器,在電動缸和牽引裝置之間布置力傳感器,如圖13所示。

圖13 臺架試驗

對牽引裝置施加水平方向、垂直±5°方向、水平±25°方向14 000 N的拉力和壓縮力靜載荷。

4.2 試驗評價指標

試驗評價指標如下:

a.牽引裝置及其固定件不應失效、斷裂或產生影響正常使用的變形。

b. 安裝在牽引裝置附近的其他部件不應出現影響其正常工作的損壞。

4.3 試驗結果

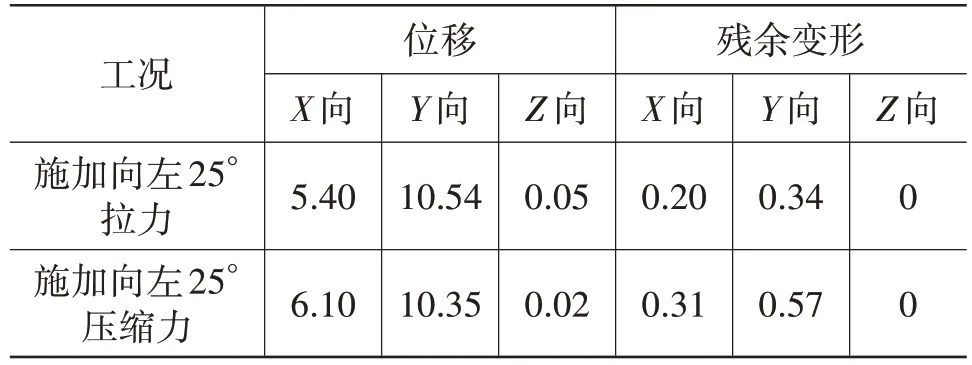

經試驗,前保險杠橫梁總成未失效、斷裂及產生影響正常使用的變形;安裝在牽引裝置附近的其他部件未出現影響其正常工作的損壞,并且試驗數據滿足目標值。施加向左25°拉力、壓縮力工況下的試驗結果如表6所示。

表6 施加向左25°拉力、壓縮力工況試驗結果 mm

根據表6 中的數據計算得到施加向左25°拉力工況最大位移為11.84 mm,施加向左25°壓縮力工況最大位移為12.01 mm。可見試驗結果滿足目標值,并遠小于模擬值16.3 mm和16.4 mm。

5 結束語

本文首先對車白車身數據進行網格劃分、模型連接、材料真實應力-應變曲線設定等前處理,然后對牽引裝置進行強度分析,并針對2 種工況下加載點最大位移超過目標值的問題提出了2種結構優化方案。仿真分析結果表明,增加端板料厚并設計翻邊的方案和在2個端板之間增螺栓孔進行螺接的方案結構強度均滿足設計目標,綜合考慮成本和生產節拍后采用方案2。采用方案2進行臺架試驗,結果表明,加載點最大位移滿足設計目標。

由本文分析可知,增加料厚對牽引裝置強度的改善效果明顯,但需要配合采用翻邊、打孔、增加加強筋等結構特征優化,以避免引起質量增加過多。