釩鈦磁鐵礦制備熔劑性球團工藝優化

于浩,師學峰,楊廣慶,韓濤,司新國,何川

( 1. 華北理工大學 冶金與能源學院,河北 唐山 063210;2. 河鋼集團唐鋼公司,河北 唐山063000;3. 中國鋼研科技集團有限公司鋼研工程設計有限公司,北京100081)

目前,工藝上處理釩鈦磁鐵礦主要采用高爐-轉爐工藝,其工藝產能大、技術相對成熟,起到了主導作用[1,2]。但對于釩鈦磁鐵礦球團礦來說,通常要先制備出合格的生球、經過干燥、預熱和焙燒處理,才能滿足爐料入爐要求。在"精料方針"的爐料入爐要求下,球團礦作為爐料的比重逐步提高[3,4],尤其是鎂質熔劑性球團礦,在優化爐料中起到了至關重要的作用[5,6]。

多年來,我國的高爐爐料結構為高堿度燒結礦配加酸性球團[7,8]。高堿度燒結礦提供高爐煉鐵所需的鈣、鎂等堿性成分過高,對高爐煉鐵產生不利影響。雖然提高酸性球團礦入爐比重適應目前的高爐生產現狀,但為了降低燒結礦中鈣、鎂元素等比例,需要將一定量的鈣、鎂等元素轉移至球團礦中,從而達到良好的高爐生產環境。近年來,各鋼廠積極探索強度和品味均高、粒度均勻、還原性好的入爐原料,以達到生產上降耗提質,排放上減少煙氣污染的目的[9]。

球團礦作為入爐的爐料之一,其具有機械強度好,粒度均勻等優點,但我國生產的球團礦存在全鐵品位低、均勻性差等問題[10-12]。對此,針對熔劑性球團的優良特點,國內學者對熔劑性球團進行了大量的研究,王曉磊等[13]對高硅鎂質熔劑性球團焙燒實驗發現,在焙燒溫度為1 250 ℃,w(SiO2)=5.0%、堿度1.0及w(MgO)=1.8%時,球團礦抗壓強度達到最佳;羅林根等[14]對中關鐵礦制備熔劑性球團生球性能試驗研究發現,SiO2含量、MgO含量及堿度對生球性能影響不大,生球性能主要受造球時間、水分及黏結劑用量的影響,且在造球時間為12 min,水分8%~9%,黏結劑用量為2%時,生球性能滿足質量要求;劉衛星等[15]通過研究SiO2含量、MgO含量及堿度對生球性能的影響發現,隨著SiO2含量的增加,生球性能變差,隨著MgO含量及堿度的增加,生球抗壓強度升高,落下強度降低,爆裂溫度先升高后降低。張林林等[16]通過研究堿度對熔劑性球團生球性能的影響發現,隨著堿度的提高,生球抗壓強度和爆裂溫度升高,落下強度變化不大,干燥速率變化不明顯,隨著堿度自基準自然堿度(R=0.14)提高到0.6,爆裂溫度提高了50 ℃;楊杰康[17]通過探究釩鈦球團生球水分因素對生球性能的影響,生球水分控制在5%~7%變化,梯度為0.5%。實驗結果顯示:隨著生球水分含量的增加,生球落下強度趨于上升,抗壓強度趨于下降,但均滿足要求。爆裂溫度趨于降低,爆裂個數增加。實驗結果表明,隨著含水量的增加,可以提高生球的落下強度,但抗壓強度會降低,爆裂性能差。因此確定了合理的含水量需要控制在7%以內,以達到良好的生球性能。

鑒于此,該研究以釩鈦磁鐵礦為原料,研究熔劑性球團的生球制備工藝,探究生球冷態性能,以此確定合理的造球工藝制度。

1 實驗原料

以釩鈦磁鐵礦粉和熔劑為原料,其化學成分如表1所示。釩鈦磁鐵礦粉中全鐵含量為61.70%,TiO2含量為7.23%,屬于低鈦釩鈦磁鐵礦粉,CaO、MgO含量較低,SiO2含量也僅為1.6%,因此可以作為釩鈦磁鐵礦粉制備熔劑性球團的研究材料。

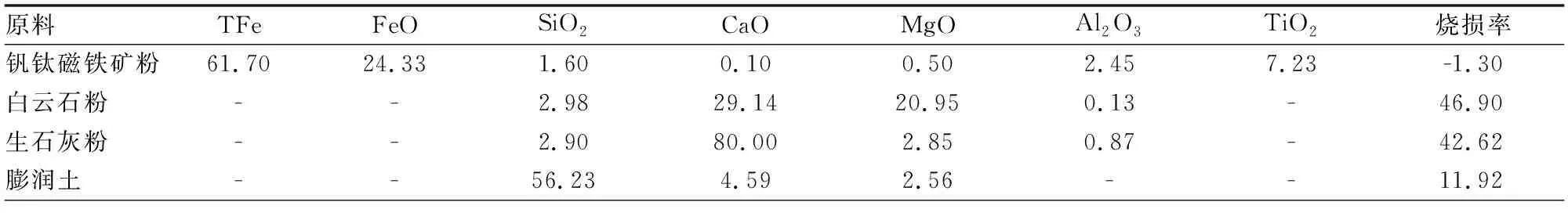

表1 原料化學成分及燒損率/%

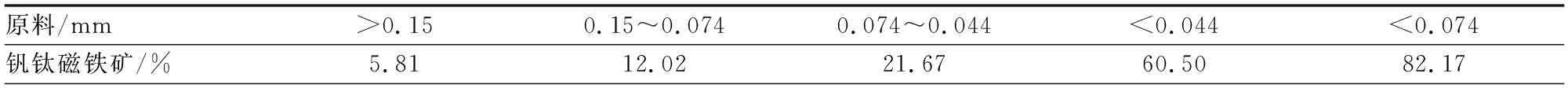

表2為釩鈦磁鐵礦粉粒度組成,在0.15~0.044 mm的釩鈦磁鐵礦粉粒度組成中,各粒級占比分別為5.81%、12.02%、21.67%和60.50%,其中<0.074 mm的粒級占比為82.17%。

表2 釩鈦磁鐵礦粉粒度組成

2 實驗方案及設備

2.1 生球制備

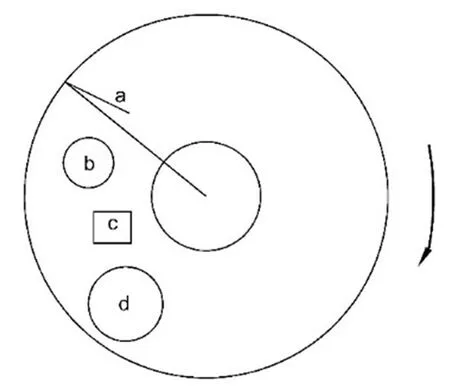

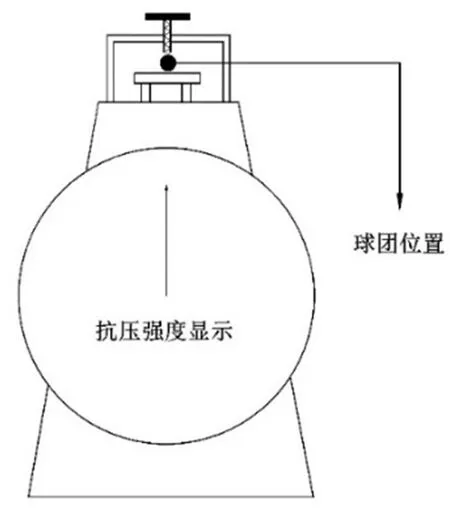

生球制備前將物料反復混勻,使造球過程中生球粒度均勻,之后在圓盤造球機上造球。首先在b處加水區噴入霧狀水,之后在c處加料區均勻加入混勻后的原料,使粉末狀原料在毛細水的作用下聚結長大成核直至成球,最后在d處成球區得到想要的合格的成球。造球時需要控制好造球水分、造球時間以及膨潤土用量,以達到最佳生球性能的效果。實驗結束后對生球進行篩分,取粒度為10~12.5 mm的合格生球進行性能檢測。圓盤造球機直徑為500 mm,傾角為45°,轉速為21 r/min,示意圖如圖1所示。

圖1 圓盤造球機示意圖

2.2 生球性能檢測

(1)落下強度測定

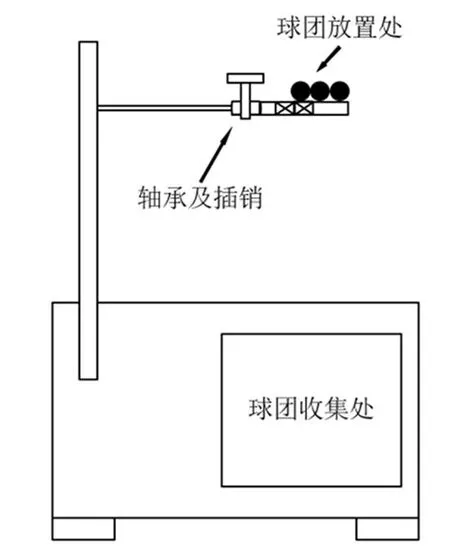

取30個直徑為10~12.5 mm的合格生球,從0.5 m高處自由落下,重復此操作到球團破裂為止,記錄下每個生球未破裂的次數,取其平均值作為生球的落下強度。生球落下強度測試儀示意圖如圖2所示。

圖2 生球落下強度測試儀

(2)抗壓強度測定

取30個直徑為10~12.5 mm的生球,在生球抗壓強度測試儀上依次測定每個生球的抗壓強度值,取其平均值作為生球的抗壓強度,生球抗壓強度測試儀示意圖如圖3所示。

圖3 生球抗壓強度測試儀

(3)爆裂溫度測定

取20個生球放入吊籃中,之后在立式管式爐底部通入風速為1.8 m/s的空氣,加熱管式爐至要測取的風溫,將吊籃放入立式管式爐中,持續吹熱風5 min。實驗結束后將吊籃取出,觀測爆裂個數,當爆裂個數為生球總數的10%(2個)時,此時的風溫為球團的爆裂溫度。立式管式爐設備如圖4所示。

圖4 立式管式爐設備圖

3 生球制備工藝優化

3.1 造球時間對生球性能的影響

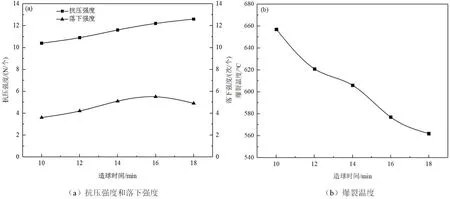

為了探究造球時間對生球性能的影響,將物料按w(SiO2)=3.0%、w(MgO)=2.0%、R=1.0進行配比,改變造球時間10~18 min,以2 min為梯度。實驗結果如圖5所示。

圖5 造球時間對生球性能的影響

由圖5(a)可知,造球時間為10~18 min生球抗壓強度良好,強度均為10 N/個以上,均能滿足質量要求。隨著造球時間增加,造球時間為14 min時落下強度為5.1次/個,之后變化不是很大,也可滿足生球質量要求;由圖5(b)可知,隨著造球時間的增加,球團爆裂溫度降低了95 ℃。

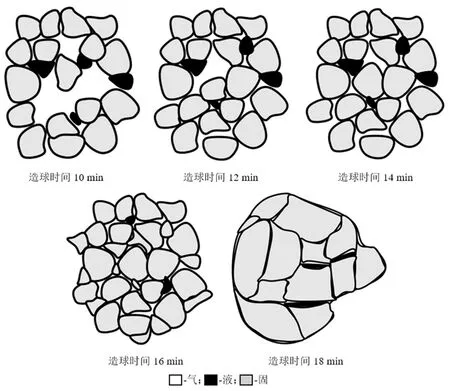

分析認為,在毛細水的作用下,顆粒聚結成球,在水分一定的情況下,隨著造球時間的增加,在機械力的作用下,球團表層水分會隨著球團的滾動摩擦而散失掉,內部水分會沿著縫隙往表面進行偏移,使得孔隙變小,球團內部結構排列緊密,顆粒聚結程度更加緊實,球團粒度均勻,提高了生球強度。由圖6可知,隨著造球時間的增加,內部孔隙變小,結構排列更為緊密,干燥時,內部水分蒸發速率變慢,導致球團爆裂溫度降低,當造球時間為14 min時,球團爆裂溫度可以達到600 ℃以上,爆裂溫度較高,在干燥預熱時球團不易爆裂,性能較好。綜上所述,選擇造球時間為14 min進行后續的實驗研究。

圖6 不同造球時間球團緊密程度示意圖

3.2 造球水分對生球性能的影響

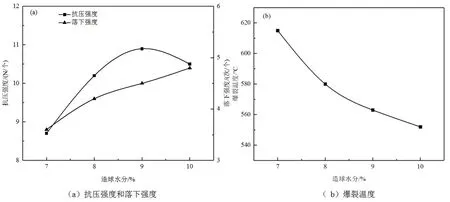

為了探究造球水分對生球性能的影響,將物料按w(SiO2)=3.0%、w(MgO)=2.0%、R=1.0進行配比,固定造球時間為14 min,調整造球水分7%~10%,梯度為1%。實驗結果如圖7所示。

圖7 造球水分對生球性能的影響

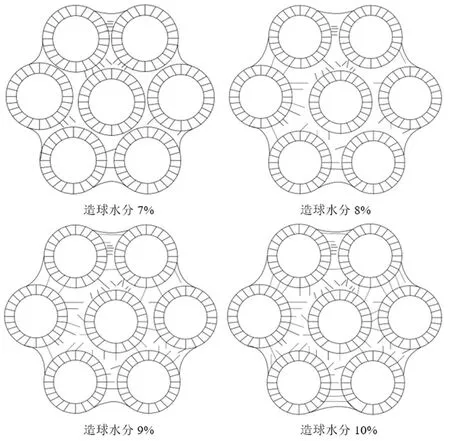

由圖7(a)可知,隨著造球水分的增加,生球抗壓強度先升高后降低,在造球水分為8%時,抗壓強度和落下強度均能夠達到要求,分別為10.2 N/個和4.2 次/個。由圖7(b)可知,造球水分由7%增加至10%,球團爆裂溫度降低了63 ℃。圖8所示為不同造球水分毛細水變化示意圖。

圖8 不同造球水分毛細水變化示意圖

由圖8分析認為,在圓盤造球機滾動的過程中,水分加入量過少,導致粉末之間毛細力較弱,顆粒之間黏結力較弱,從而導致強度的降低,隨著水分加入量增加,粉末之間具有毛細力,水分的參加會產生毛細水,使顆粒聚結成核長大,物料滾動成母球后,隨著水分含量的增加會使母球過度濕潤,在表面張力的作用下內部顆粒空隙間的毛細水會向母球表面遷移,在毛細力的作用下粘結濕度低的礦粉,或者與其他母球發生粘結,在機械力的作用下發生變形,不僅會使球團粒度變大,也會影響生球的抗壓強度。

若水分過多,顆粒之間的毛細力在水分的作用下形成最大毛細水,繼續加入水分會導致顆粒之間不再受毛細力的束縛,可能出現重力水,沿著顆粒縫隙偏移到邊界,破壞了球團均勻受力的條件,會降低生球抗壓強度。隨著水分的增加,落下強度呈現上升趨勢,是由于較多的水分會使生球產生可塑性,在落下時會發生形變而不會在較低次數下產生破裂,提高了生球的落下強度。

隨著水分增加,生球內部毛細水總量增多,在球團干燥時,由于球團內部水分遷移速度變慢,導致球團內部產生的瞬時蒸氣壓大,生球團極易爆裂,故球團爆裂溫度呈現降低的趨勢。綜合分析認為,造球水分應控制為8%較為合適。

3.3 膨潤土用量對生球性能的影響

為了探究膨潤土用量對生球性能的影響,將MgO百分含量調整為1.8%,堿度調整為1.2,膨潤土用量為0.6%~1.4%,以0.2%為梯度,固定造球時間為14 min,造球水分含量為8%。實驗結果如圖9所示。

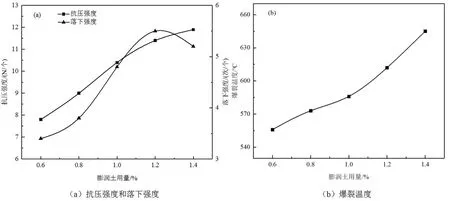

圖9 膨潤土用量對生球性能的影響

由圖9(a)可知,隨著膨潤土用量的增加,提高了生球的抗壓強度和落下強度,在膨潤土用量為1%時,抗壓強度為10.4 N/個,落下強度為4.8次/個,達到了生球質量要求;由圖9(b)可知,隨著膨潤土用量的增加,爆裂溫度升高了89 ℃。

分析認為:膨潤土具有吸水膨脹的特性,使鐵精粉成球時孔隙率減小,成球時吸水速度降低;同時膨潤土具有粘結性,隨著膨潤土用量的增加,粘結性增強,在成核階段提高了成核數,也降低了球團的長大速度,球團粒度均勻。其內部的分子結合水會減緩水分的流失,表面水分流失后,在毛細管的作用下內部水分會擴散到外層膨潤土內,減緩了生球表面的干燥速率,降低了生球內部瞬時蒸氣壓,內外層不會產生較大壓差,在較高溫度下不會產生爆裂,因此適當提高膨潤土用量有利于爆裂溫度的提高。綜上所述,釩鈦磁鐵礦制備熔劑性球團的適宜膨潤土含量為1%。

4 結論

(1)隨著造球時間的增加,球團內部孔隙逐漸減小,結構排列逐漸緊密,生球抗壓強度和落下強度均得到提高,在干燥時,表面水分蒸發較快,球團內部過于緊密,蒸發速率較慢,使得內外產生較大壓差,爆裂溫度逐漸降低。在造球時間為14 min時,滿足生球質量要求。

(2)研究造球水分對生球性能的過程中,毛細水發揮的作用較大。水分過少,導致粉末之間毛細力較弱,顆粒之間黏結力較弱,從而導致強度的降低;隨著水分含量的增加,較多的水分會使生球產生可塑性,落下時發生形變,不會較低次數下破裂,提高了生球的落下強度。水分過多,顆粒之間的毛細力在水分的作用下形成最大毛細水,繼續加入水分會導致顆粒之間不再受毛細力的束縛,可能出現重力水,會降低生球抗壓強度。在造球水分為8%時,生球性能最佳。

(3)隨著膨潤土用量的增加,其較強的粘結性增加了球團內部致密性,提高了生球的抗壓強度和落下強度,同時減緩了水分的流失,干燥時,生球內部瞬時蒸氣壓不會過大,從而提高了爆裂溫度。且當膨潤土用量為1.0%時,生球滿足質量要求。