淺談鋰電池隔膜超高分子量聚乙烯的生產工藝與設備

魏欽,劉濤,侯昊飛,張晉波,李朋朋,高艷

(1.中國石油蘭州石化公司科技創新中心;2.中國石油蘭州石化公司聚烯烴一部;3.中國石油化工研究院蘭州中心,甘肅 蘭州 730060)

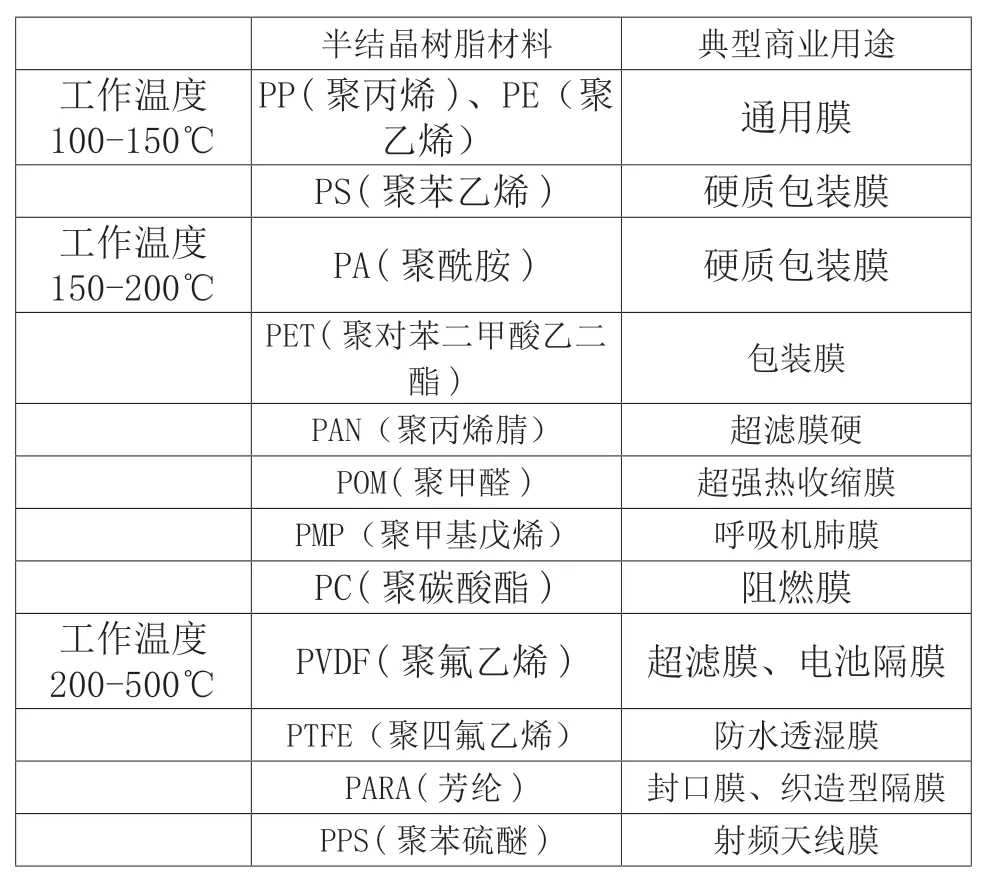

鋰電池隔膜(Separator)是磷酸鐵鋰電池與三元鋰電池中最具技術壁壘的關鍵內層組件,可以用于鋰電池隔膜基膜的材料有PP、PE、PDA、PVDF、PAN 等,理論上半結晶型樹脂薄膜皆可作為鋰電池隔膜使用,表1 為工作溫度與樹脂材料選用的關系,但是考慮到使用場景和經濟性,目前使用最多的仍然是聚乙烯膜和聚丙烯膜,其中干法和濕法是隔膜的2 種主要制造方法,目前國內約75%的隔膜已為濕法生產。

表1 工作溫度與樹脂薄膜的關系

干法隔膜工藝生產過程中不需要溶劑,一般采用高結晶均聚丙烯為原料,將PP 樹脂熔融后擠出,淬火后通過拉伸應力制成薄膜,干法單拉利用材料中“晶片分離”從而產生微孔,干法雙拉則利用拉伸過程中聚丙烯材料中β 晶型轉變為α 晶型從而產生微孔。濕法隔膜工藝(TIPS)生產過程中需要采用溶劑,將超高分子量聚乙烯(UHMWPE)與溶劑高溫溶解制備出溶液,再通過降溫等方式發生“熱致項分離”,同時用揮發性萃取劑脫除溶劑,制成多孔結構,最后通過雙向拉伸的方式形成薄膜。由于超高分子量聚乙烯良好的拉伸延展性能,高端濕法隔膜厚度突破了5um。當然為了克服聚乙烯材料熔點低、易收縮、難浸潤等缺點,鋰電池隔膜制造過程中的多層共擠(PP-PE-PP)、無機有機雙涂覆、輻照、接枝親水基團等工藝日新月異。

1 生產工藝的選擇

超高分子量聚乙烯(UHMWPE)是相對分子質量100萬以上無支鏈的線性聚乙烯材料,其分子鏈結構與普通高密度聚乙烯基本相同,但由于其相對分子量較大,超長分子鏈發生了嚴重的扭曲和纏結,使得該類樹脂無法通過擠出機剪切調理分子鏈并造粒得到成品,而是通過粉料添加穩定劑再進行重膜或噸包完成商業化生產。目前國內能夠穩定生產超高分子量聚乙烯的石化企業并不多,產品主要用于生產板材、纖維等,未來我國將重點開發超高分子量聚乙烯在纖維復合材、鋰電池隔膜、軌道交通、航空航天等領域的應用。中國石化上海工程公司與揚子石化2019 年開發完成了40kt/a 淤漿連續法超高分子量聚乙烯工藝包。

目前德國Basell Hostalen ACP 與日本三井油化CX的“淤漿連續法”成為UHMWPE 主流生產工藝原因如下:(a)淤漿法反應器可以實現低壓緩慢聚合,較低的反應器壓力有利于催化劑緩慢釋放活性,同時安全系數較高。(b)反應器可以串聯使用,從而大大提高了催化劑的停留時間,延長了分子量“爬升”的時間,而有條件生產出平均分子量大于800 萬的產品。(c)溶劑型全混流反應釜(CSTR)技術成熟,能以較低的共聚單體分壓及絕氫環境運行,保證了產品分子量的提升上限。(d)高效的氣蒸干燥工藝同時保留了脫灰洗滌工藝,可以最大限度除去聚合物中的低分子蠟及灰分,保證了產品的純凈度。

本次UHMWPE 樹脂LU-0350 牌號的生產,選擇在蘭州石化公司17 萬t/ 年高密度聚乙烯裝置進行,該裝置采用日本三井油化CX 工藝且配備了粉料均化包裝單元及粉料脫氣單元,并完成了淤漿外循環及三釜串聯的相應改造。

2 Ziegler 型超高分子量聚乙烯催化劑

工業用UHMWPE 催化劑是一類“溶解析出型催化劑”屬于傳統Ziegler 鈦系催化劑,這類催化劑的研發與制造始終遵循兩個目標,一是催化劑Kp 值(鏈增長速率常數)要高,二是催化劑Ktr 值(鏈轉移速率常數)要低,只有這樣才能使催化劑在較短的活性半衰期內配位聚合更多的乙烯單體,同時抑制“鏈轉移”的發生,盡量少生成相對分子質量小的短分子鏈。為了實現上述功能,目前成熟的工業化UHMWPE 催化劑做了以下4 點改變:(a)采用高親電性的TI4+作為金屬中心。(b)抑制β 氫原子消除反應,抑制β 氫原子向活化劑MgCl2、烷基鋁或共聚單體轉移。(c)金屬周圍的配體,需要使活性中心的空間位阻效應平衡,以最大程度地提高Kp 值,抑制Ktr 值。(d)制造過程中使用“酯化、醇化、載鈦、過熱”四步法,增加Ti(OEt)nCl4-n催化劑中烷氧基n 的數量,而減少鎂、鈦含量,以提高Kp 值。

3 UHMWPE 生產過程綜述

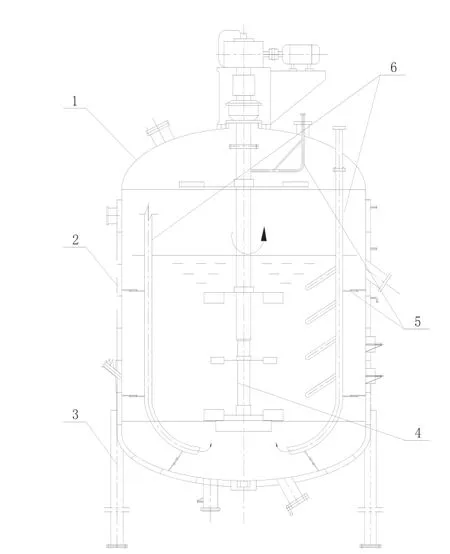

圖1 為UHMWPE 淤漿工藝反應釜結構圖,在引發陰離子配位聚合反應前,將乙烯、共聚單體、氫氣等原料從反應釜底部注入已有的己烷溶劑中,啟動攪拌使各種原料充分混合,再利用己烷將粉末或淤漿催化劑與助催化劑一并注入反應釜,而后把從離心機分離出的母液和冷凝的己烷循環回反應釜。隨著催化劑的連續加入,聚合反應逐步引發,由于生成的聚合物不溶于己烷,所以得到了一定濃度的淤漿混合物。反應熱則通過夾套水換熱、己烷蒸發吸熱等方式撤出,蒸發出的己烷由冷卻水冷卻后重新注入反應釜以平穩反應溫度。UHMWPE 的生產工藝路線可以選擇串聯或并聯方式,串聯工藝路線中,第一反應釜中按照固定摩爾比先期加入乙烯、共聚單體、氫氣、己烷,待液相組成分析合格后,按比例注入催化劑和循環母液,反應釜液位高度則決定了停留時間,一段時間后淤漿混合物自動溢流至第二反應釜繼續反應。反應完成后,淤漿通過離心機和干燥器進行固液分離和粉料干燥,分離出的母液一部分返回循環使用,另一部分進入溶劑回收系統,進行回收和脫除低聚物。完成干燥的粉料則進入凈化脫氣倉進行均化與脫氣,最后加入添加劑完成粉料包裝。近年來,國內裝置大多完成了“淤漿釜外循環”改造,將生產負荷提高了約50%以上,同時隨著國內超高分子量聚乙烯專用催化劑的普遍應用,使得裝置生產的UHMWPE 產品堆密度提升,粒徑分布及分子量分布進一步收窄,大大提高了產品的性能及應用范圍。

圖1 UHMWPE 淤漿工藝反應釜結構圖

3.1 反應溫度控制

UHMWPE 生產工藝中反應溫度的控制是極為重要的,因為超高分子量聚乙烯生產過程中大部分是絕氫反應的,產品相對分子量的控制由聚合反應中“鏈轉移速率”Ktr值控制,而反應釜的反應溫度直接決定著非茂催化劑的Ktr 值,根據工業化數據,反應釜溫度每降低1 攝氏度,產品平均分子量將增加約50 萬~100 萬。三井油化CX工藝的典型溫度控制方式如下,通過調整催化劑加入量、母液流量、己烷加入量、循環風量、釜頂冷凝器循環水量等控制參數來實現聚合釜溫度的上升或下降,主要采用DCS 遠程與先進控制APC 相結合的方式進行調控,反應溫度控制是一個典型的5 變量耦合過程控制,使用多變量耦合控制模型可實現精確控制。

3.2 漿液濃度及揮發分控制

UHMWPE 樹脂產品生產中漿液濃度(相比)控制,對于淤漿連續法生產工藝至關重要,通過適當調整離心機的進料調節閥,可以保證機組的推進扭矩在正常范圍之內。進料調節閥由DCS 遠程控制,不同分子量產品的溢流堰高度有所區別,從而保證母液“固含量”在正常范圍之內。溢流堰高度的調整需停車將離心機機蓋打開,調整轉鼓上溢流堰調節螺栓。母液固含量過高會使聚合釜中淤漿濃度波動,造成母液管線縮徑堵塞。所以將干燥機出料端粉料揮發分控制在一定范圍之內,不僅能保證裝置安全穩定運行,而且還能避免粉料粘壁塑化。APC系統可以自動調節干燥器入口干燥氮氣溫度和循環氣風量,將干燥機出料端粉料揮發分控制在指標≤0.3%(質量分數)之內。

4 結構表征與性能

4.1 結晶與力學性能

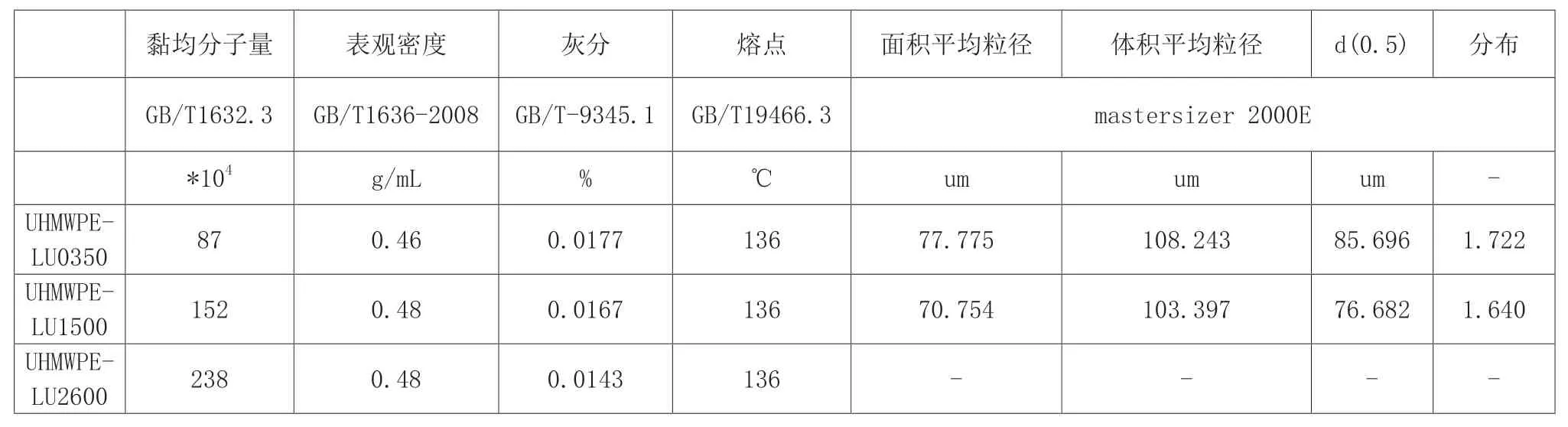

根據分析結果,不同分子量的UHMWPE 的DSC 曲線基本近似,特征是熔程較短,熔融峰高而尖,結晶度為68%~72%,屬于高結晶類聚乙烯,熔點隨著分子量的提高而升高,穩定保持在136 ~138℃,而結晶度變化不明顯主要原因為超過“閾值”的長分子鏈形成了強烈的纏結作用,同時超長分子鏈也不利于結晶的形成,所以不同分子量的UHMWPE 的結晶度變化不大。UHMWPE 的抗沖擊性能和耐磨性能都是在通用聚烯烴產品中最高的,其“耐低溫環境加工性能”等甚至超過了工程塑料,在液氦溫度(-169℃)仍具延展性,是制造航天材料、耐磨軸承、人造關節、超強度纜索、超強度纖維等的理想材料[3]。具有極佳的耐磨性和低密度是UHMWPE 制品的主要特點,其耐磨程度與樹脂材料的分子量成正比,砂漿磨耗指數僅為尼龍PA66 的1/5,聚氯乙烯PCV 的1/10,普通碳鋼的1/7。同時0.93g/cm3的密度較比同性能的聚四氟乙烯(PTFE)、聚甲醛(POM)、聚對苯二甲酸丁二醇酯(PBTP)低30%。表2 為本次生產不同分子量產品表觀密度、灰分、熔點、粒徑及其分布的對比。

表2 不同分子量產品表觀密度、灰分、熔點、粒徑對比

4.2 UHMWPE 膜成孔/閉孔性能

目前,濕法制備超高分子量聚乙烯隔膜時采用的稀釋劑主要以石蠟(LP)與鄰苯二甲酸二異葵酯(DIDP) 為主,這是由于液狀石蠟與聚乙烯具有相近的溶解度。稀釋劑在聚合物中分布均勻與否直接關系著薄膜孔隙率等關鍵指標,同時只有高度分散化分布與分子量適中的聚乙烯分子才能首先在“液液分離”中形成聚合物富相與稀釋劑富相,在隨后的淬火鑄片過程中快速結晶,UHMWPE 結晶過程中不斷將石蠟溶劑排擠在晶格之中,最后萃取出稀釋劑的富相液滴,從而產生蜂窩狀微孔結構。主流“成孔”模型認為,UHMWPE 的結晶含量會影響隔膜微孔的結構和孔隙率,而淬火溫度較高時,對應的是液液分離,形成花邊狀微孔結構,淬火溫度較低時,對應的是固液分離(熱致相分離),形成葉片狀微孔結構。

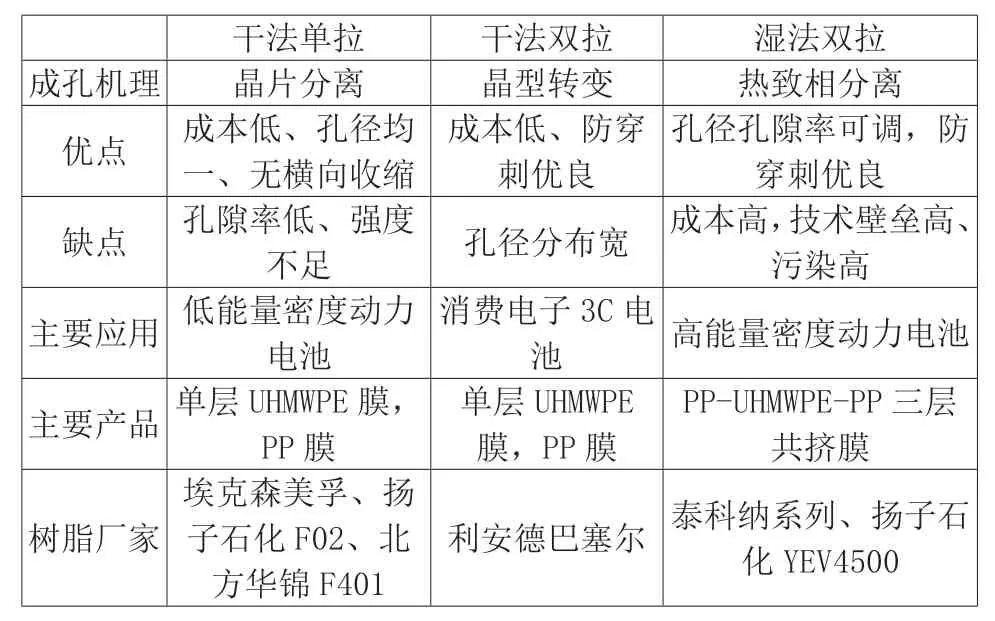

現在用于商業化的鋰離子電池隔膜是超高分子量聚乙烯(UHMWPE)和超高潔凈度聚丙烯(PP),由于其良好的電化學穩定性已被廣泛應用,但通用聚烯烴隔膜存在著3 個相對局限的問題:一是孔隙率低且與電解液浸潤差,二是熔點較低高溫運行時有可能發生熔融短路,最后是抗穿刺強度不足,可能被鋰枝晶(SEI)穿透短路,表3 為鋰電池隔膜制造方法對比情況。

表3 鋰電池隔膜制造方法對比

工業化生產數據表明,UHMWPE 超高分子量聚乙烯黏均分子量70 萬~90 萬,平均粒徑d(0.5)110um,表觀密度0.45g/cm3較為適合分散和成孔,聚乙烯/石蠟稀釋劑共混物中聚乙烯的質量分數約為20%,UHMWPE 樹脂熔程窄的同時,將熔融峰溫度控制在136 ~138℃,將提供安全穩定的閉孔性能。

5 結語

(1)黏均分子量70 萬~90 萬的超高分子量聚乙烯樹脂薄膜,憑借著優異的絕緣與機械性能、成孔與閉孔性能,使之成為理想的商用鋰電池隔膜制造材料。

(2)不同分子量的UHMWPE 的DSC 曲線基本近似,特征是熔程較短,熔融峰高而尖,結晶度為68%~72%,屬于高結晶類聚乙烯,熔點穩定保持在136 ~138℃。

(3)淤漿連續法配合使用Ziegler 型超高分子量聚乙烯催化劑,是較適合超高分子量聚乙烯生產的,目前國內主流工藝為basell 公司 hostalen ACP 與三井油化CX 工藝。

(4)在超高分子量聚乙烯樹脂生產過程中,樹脂產品的平均分子量由反應溫度直接控制,由催化劑停留時間與淤漿相比間接控制,平均分子量的多少直接決定著產品性能,成為工藝控制的核心參數。