最優供應商選取與原材料訂購轉運研究

□文/李垚森 高錦浩 李奕璇 朱俊同 范興奎

(青島理工大學 山東·臨沂)

[提要] 為了提高企業利潤、降低原材料訂購成本,本文借助于2021 年高教社杯全國大學生數學建模競賽C 題給出的數據,利用過去240周的訂貨量數據與供貨量數據對供應商綜合水平進行評價,通過構建以平均供貨強度、完成率、訂單率等指標的評價體系模型,選取最重要的50家供應商,以供應商是否選擇作為決策變量,以供應商數量最少作為目標函數,得到至少需要127 家供應商進行供貨。最后以8 家轉運商與127 家供應商的選擇作為決策變量,以損耗率最低作為目標函數構建0-1 規劃模型,得到最優轉運方案。

引言

經濟全球化的迅速推進和信息技術的快速發展,使得企業之間的競爭逐漸轉化為供應鏈之間的競爭。20 世紀90 年代以前,多數制造商與其原材料、成品或半成品的供應商之間是一種分離所屬關系。在穩定的市場環境中,這種關系比較有效。但隨著信息技術高速發展和經濟全球化,暴露出種種缺陷。國際上越來越多的制造企業將常規業務外包給供應商,只保留核心業務作為主營方向。因此,在供應鏈管理環境下如何科學有效地進行供應商選擇是供應鏈管理和實踐的重要課題。

王雪剛從供應商評價指標和供應商評價方法兩個方面對該領域的國內外研究進展進行系統性分析和描述,并從研究視角、評價指標和模型構建三個方面對供應商評價與選擇的未來研究趨勢進行預測,發現國內外研究熱點和發展趨勢趨于一致,有關綠色供應鏈和綠色供應商的研究將會成為未來的研究熱點。劉志強、李娜、張雨靜從供應商產品、執行能力和發展前景3 個維度構建了供應商選擇評價指標體系,結合屬性層次模型(AHM)與灰色關聯分析方法的各自優勢,以S企業為例進行取證,并將取證結果進行分析,驗證了模型的可行性,為類似企業供應商的選擇提供參考。王莉利用層次分析法提出了制定戰略規劃、明確供應商選擇目標、建立選擇標準體系、制定針對性評價指標把層次分析法用于對供應商選擇上的建議,以探索推動企業供應鏈管理轉型的高質量發展。

陳果以貝葉斯網絡作為研究框架,設立材料企業供應商評價體系的各項影響因子和條件概率,基于層次分析法得出各影響因素的權重,通過結合兩者的結果,幫助材料企業選擇合適的供應商。張嘉穎運用扎根理論,對收集的原始資料進行詳細分析和不斷比較,形成了三級編碼,提取了影響G 公司的公路工程主材供應商選擇的影響因素。張坤通過德爾菲法、標度法、層次分析法、定性定量相結合法構建汽車零部件企業焊接裝備制造項目供應商評價指標體系,以選擇最優供應商。茅京魯利用卡拉杰克矩陣對M 公司的生產性物料進行分類管理,并針對其重要的戰略物資,從成本、質量、交付能力、服務水平、研發能力、管理和組織、發展潛力和合作風險這八個角度構建M 公司的重要戰略生產性物料供應商選擇評價指標體系。

2022 年,孫薇薇從企業自身定位出發,制訂最合適的供應商選擇方案,建立供應商共享機制,建立完善的供應商評價體系。張一帆分析問題的成因,運用卡拉杰克模型、供應商管理相關理論、層次分析法、信息共享及激勵機制對供應商管理的策略、流程及指標、供應商關系管理進行優化。陳玲燕、伍莉莉利用熵權法確立各指標權重,建立了預制構件供應商評價指標體系,以選擇最優供應商。

Baoding Liu 在1997 年給出相關機會規劃的理論框架,設計了一種基于隨機模擬的遺傳算法來求解相關機會規劃模型。之后又在一些實例應用方面進行了相關機會規劃模型研究。Baohua Wang 在供應商選擇問題研究中在考慮每個供應商的生產能力、質量水平、服務水平和交貨期隨機的條件下,建立了一個隨機相關的機會規劃模型并設計混合自適應遺傳算法。

在當今大數據時代下,生產企業與原材料采購方存在一定程度上的空間邏輯與數學關系,我們的目標是在生產企業角度下尋找到對于自身企業來說最優的訂貨方與運輸途徑,建立相關的數學模型使生產企業成本最低,從而相應的提高利潤。

通過熵權-加權和法建立以平均供貨強度、完成率、訂單率、誤差率等指標的評價模型,計算各個指標的熵值和權重以及供應商對企業的重要程度,并進行排名,在50 家最優供應商中選擇出一家或多家最優的選擇方案,將運輸供應成本降到最低,對企業的生產經營起到強有力的推動作用。

一、數據的預處理

(一)異常數據的清洗。針對402 家供應商的轉運訂購數據,首先需要檢測并剔除異常值,企業與供應商之間的訂貨數量應為非負數,若存在負數則為異常值;供應商的供貨量應該在企業可以接受的區間內,如果超出過多則有可能導致企業的倉儲壓力過大,資金周轉不靈,視為異常。以S151 為例,大多數周供貨量在200~1,000 立方米,而第84 周的供貨量分別為21,267 立方米,遠遠超出了企業的倉儲承受能力,應當采用線性擬合值進行替換。

(二)數據的特點

1、突變性。數據的突變性指的是數據隨時間或空間的變化率。它描述了數據在某個時間段內或者某個地點內的變化程度,是數據穩定性的一個重要屬性。某些供應商在大多數周供貨量保持平穩,極個別時段供貨量急劇增加,這種數據突變往往受到突發事件的影響,如自然災害、金融危機或緊急采購需求可能導致供應商需要快速采取行動來增加供應量以滿足需求。

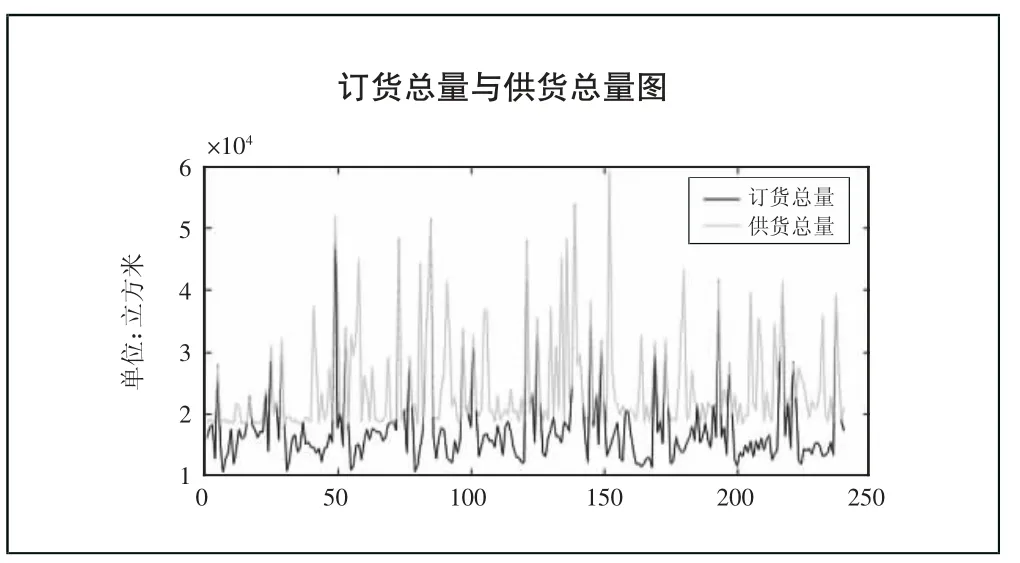

2、相關性。數據的相關性是指一組數據之間存在的相關或者關聯關系。運用MATLAB 中的sum 函數求得訂貨總量與供貨總量,并將其可視化。可以發現訂貨總量和供貨總量之間存在一定的相關性,一般情況下訂貨量增加,相應的供貨量也會增加。但是,還需要注意到,在某些周期中,訂貨量和供貨量之間的相關性不強,可能會出現訂貨量較大但是供貨量并沒有相應提供的情況。這可能是由于供應鏈的物流、運輸等問題導致的。因此,在進行訂貨規劃時,除了考慮歷史訂貨量和供貨量的相關性外,還需要考慮其他因素的影響,并及時調整計劃以避免出現供需失衡的情況。(圖1)

圖1 訂貨總量與供貨總量圖

3、周期性。數據的周期性指的是數據在一段時間內呈現出的有規律的循環變化。通過對數據的分析,訂貨量和供貨量都存在著一定的周期性,以24 周作為一個周期,合計240 周可分為10 個周期,在每個周期中數據的變化呈現一定的規律,并且不同周期的訂貨量與供貨量會有一定幅度的波動。以S007 為例,企業對該供應商的訂貨量與供貨量數據可視化,可以明顯的看出每個周期的訂貨量、進貨量數據相差較小,表現出較強的周期性。(圖2)

圖2 企業對S007 的訂貨量以及供貨量可視圖

二、供應商評價模型建立與求解

(一)供貨特征指標的選取與指標評價體系的構建。在402 家供應商的訂貨量和供貨量數據中選取評價指標,進而利用熵權法建立評價模型,從而對每家供應商進行客觀評價。利用相關數據,考慮到供貨能力、穩定性、誠信度三方面提出如下指標:

1、平均供貨強度r1。反映了供應商供貨能力的強弱。供應商的平均供貨強度越大,證明其供貨能力越強。其中,Gik為第i 家供應商第k 周的供貨量,具體公式如下:

2、完成率r2。反映了某一時期的實際完成情況與對應時期的預算目標或計劃目標之比。完成率表現了供應商的供貨能力,與完成率高的供應商合作可以減少訂單風險,更好地完成生產任務。具體表達式如下:

3、誤差率r4。指供應商在生產、交貨、質量、服務等方面的標準和實際差異程度的指標。反映了供應商的管理能力和生產質量水平,并直接影響客戶供應鏈的穩定性和效率。其中,為第i 家供應商240 周的平均供貨量,具體公式如下:

4、訂單數r3。企業向供應商發出訂貨憑據。是改善企業供貨水平的關鍵,如果訂單處理不當,很可能給企業帶來巨大的損失。其中,Dik為第i 家供應商第k 周的訂貨量,具體表達式如下:

5、違約率r5。是指供應商未能按照約定提供原材料,或者有訂單但供貨量未達標周數與有訂單的周數之比。其中,Si為有訂單但供貨量未達到訂購量的60%的周數,公式如下:

(二)建立熵權-加權和法多指標評價模型。企業在進行采購時,優先選擇對于企業更加重要的供應商,通過給定的數據,提出評價指標,本文利用熵權-加權和法多指標評價模型。在供應商選擇中,使用多個指標來評估供應商的綜合績效,例如平均供貨強度、完成率等。這些指標之間存在著不同的重要性權重,而熵權法可以有效地解決這個問題。利用MATLAB 編寫SQ 函數,計算指標權重及供應商得分,并寫入“結果.xlsx”中,以便后續進行使用。

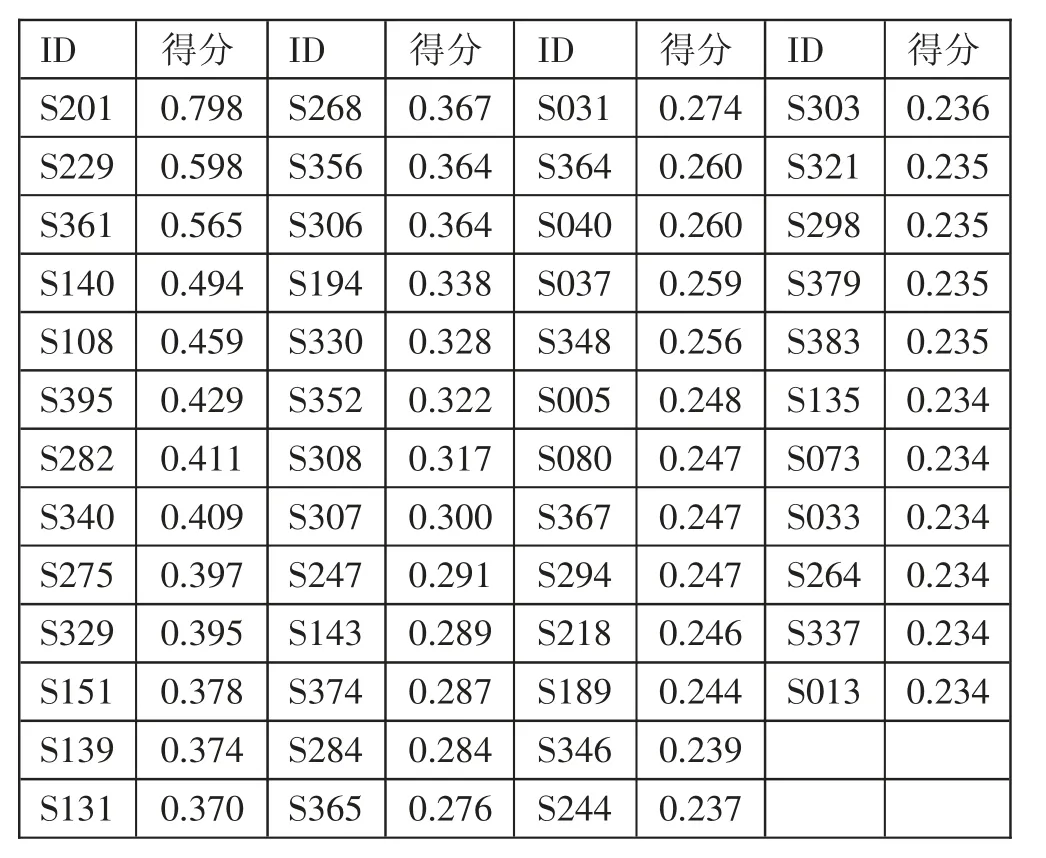

(三)結果分析。通過建立熵權-加權和法多指標評價模型,并計算每家供應商的綜合得分,得出重要程度排名前50 家供應商的信息(數據保留小數點后三位),其中A、B、C 原材料供應商分別有14 家、15家、21 家,并且由數據得知,訂購商對C 原材料需求最大,符合實際情況。

通過比對原始數據可知,排名靠前的供應商大多供貨彈性大,供貨效率高。總體來看,供應商的特征得分分布可以反映出供應商的綜合實力和與企業的合作情況,供應商得分越高,企業與其的合作關系越緊密,對企業的發展越有利。因此,企業在選擇供應商時,除了考慮價格等經濟指標外,還應綜合考慮供應商的能力、信譽和合作情況等因素,以確保合作順利,同時為企業的發展提供穩定的供應鏈支持。(表1)

表1 對企業最重要的50 家供應商信息一覽表

三、訂購-轉運決策模型建立和求解

已知402 家供應商的供貨量的基礎上,目標為選擇滿足企業正常的生產需求的供應商數量最少及生產成本最低。對于供應商只有用或不用兩種情況,將該問題轉化為0-1 整數規劃問題。以最少的供應商數量為目標函數,決策變量為402 家供應商的供貨能力。針對供應商的供貨能力,利用遺傳算法為企業的采購部門制訂未來24 周最經濟的原材料訂購和轉運方案。

企業的每周期初庫存及該周供應商的供貨量來滿足這周的生產需求。如圖3 所示,企業有一定量的初始庫存,由遺傳算法計算得出第一周供貨及運貨方案,并確定第一周供貨量和轉運量,將初始庫存、供貨量、轉運量三者相加得到第一周庫存;在第二周的方案制訂中,將第一周庫存作為初始庫存處理,以此類推,得到1~24 周的供貨及運貨方案。(圖3)

圖3 補貨流程圖

(一)最少供應商方案

1、合理假設。在最少供應商方案的求解過程中,需要找到最少的供應商數量,那么也就是所挑選的每家供應商要盡可能地向生產公司供貨。過程中主要著眼于供貨階段,而非轉運階段,所以不妨將轉運過程中的損耗率暫時先取2%,也就是說生產企業的接收量統一視作供貨量的98%。我們按照供貨種類為A、B、C 將402 家供應商進行分類,在每種原材料種類下仍按照原供應商ID 由小至大排列。使用MATLAB 中的subplot 函數作圖,我們注意到,實際上,原材料B 和原材料C周期性較強。(圖4)

圖4 三種原材料供貨量可視圖

不妨假設,每家供應商所能提供的供貨量上限就是每個周期點供貨量的最大值。將供應商每月的供貨上限設為定值,共有146 家供應A原料,將這些供應商每周的供貨量上限設為MAXA,共有146 行分別代表146 家供應商,有24 列分別表示在每一年的該時間節點處的最大值,則原料A 的最大值為:

同理,也可以得到MAXB、MAXC。

2、決策變量。在該規劃模型中,求解對象是供應商的數量的最小值。那么,對于每個供應商,只需判斷是否選擇即可。所以,以供應原材料A 的供應商為例,將24 周的146 家供應商的選擇情況表述成矩陣作為本次求解的決策變量。該矩陣是0-1 變量矩陣,每個位置的取值只能為0 或1,表示為是否選擇該家供應商,并且按照最大供貨量進貨,或者不進貨。

3、目標函數。借助上面的選擇矩陣SA,將每一家供應商每一列的24 個選擇數據相加,如果這個數據不為0,那么該供應商就在供貨過程中被選擇。同理,我們也對SB、SC如此操作。也就是說,目標函數Z1表達式為:

4、約束條件。為了保證正常生產的需要,該企業要盡量保持不少于兩周生產需求的原材料庫存量,A、B、C 原材料計算所提供的生產產能,然后相加,要求最終的值要大于所需產能28,200 立方米。特別注意,對于第一周的情況,需要在第一周采購第一、第二周所需的原料,所以對應的產能為56,400 立方米。具體數學表達式為:

特別地,此式只有對角線部分的運算是有意義的,其他位置的周選取與周最大值所對應的周數并不一致,所乘結果沒有意義。

以S003 為例,一個周期內供貨量整體比較穩定,但在第9、第17、第22、第23 周時供貨量較少,可能面臨儲存空間不足或運力不足的問題,導致無法及時提供額外的供貨。應當及時調整倉儲和運輸計劃:供應商可以通過合理的儲存和運輸計劃,提高物流效率,更好地滿足客戶的需求。(表2)

表2 S003 周期供貨量一覽表

(二)最經濟原材料訂購方案

1、決策變量。按照供應商品的種類對供應商進行分類。所以我們假設,對于A 原料,以第一周為例,每家店第一周的供貨量所組成的矩陣為GA,這是一個127 行1 列的矩陣。并且,以同樣的方式定義GB、GC。

2、目標函數。制定最經濟原材料訂購方案的要求是每周最緊急的原材料訂購,即成本的最小值。這里成本的組成就是A、B、C 三種原材料的費用。企業對供應商實際提供的原材料全部收購,所以成本的運算應該根據供應商提供的供貨量來決定,而不是企業的訂貨量。則目標函數Z2的表達式為:

3、約束條件。為保證正常生產,該企業要盡可能保持不少于兩周生產需求的原料庫存。這里分A、B、C 原材料計算所提供的生產產能,后相加,要求最終的值要大于所需產能28,200 立方米。特別注意,對于第一周的情況,需要在第一周采購第一、第二周所需的原料,所以對應的產能為56,400 立方米。

以第一周為例,具體數學表達式為:

當周在某供應商處所得到的供貨量不會超過在那一周供應商所能提供的最大供應量。以第一周為例,具體數學表達式為:

其中,MAXA,1表示設定的供應商每周供貨量上限矩陣MAXA的第一列。

以S031 為例,每周供貨量相對穩定,且數額較大,這種類型的供應商往往能夠透過市場分析或者采用供應鏈預測技術,可以較準確地預測實際需求,并及時做出決策,以確保將產出的產品吸收進市場。(表3)

表3 S031 周期供貨量一覽表

綜上,隨著經濟的高速發展,物流運輸愈發重要,供應商的評估分析以及訂購方案成為生產制造企業選擇的重中之重。本文通過分析生產企業五年來與402 家供應商合作交易情況,解決了生產企業在原材料訂購成本方面的最小化問題。首先,利用熵權-加權和法對供應商和轉運商進行評估分析,挑選出了與企業合作愉快,交易次數較多且質量穩定的原材料供應商。結合實際情況,利用0-1 線性規劃和總成本最小化目標函數,建立企業原材料訂購與運輸規劃模型;通過分析數據,模型求解,選擇出供應商數量最少、最經濟的訂購方案和原材料的最優運輸方案,實現了原材料訂購數量的最小化,降低了企業的原材料采購成本,從而達到了企業的經濟收益最大化的目標。有助于訂購商分析市場營銷環境,建立與供應商之間的良好合作關系。