增塑體系對氫化丁腈橡膠性能的影響

董勇修,王志彬,曹有華,陳 琪*

(1.浙江豐茂科技股份有限公司,浙江 寧波 315400;2.青島科技大學 橡塑材料與工程教育部重點實驗室,山東 青島 266042)

氫化丁腈橡膠(HNBR)通過選擇性地對丁腈橡膠(NBR)分子中的碳-碳雙鍵加氫制備而成,因其丁二烯鏈段的不飽和雙鍵被氫化而結構接近飽和,其也稱為高飽和NBR[1-2]。與傳統NBR相比,HNBR分子主鏈結構中含有的碳-碳雙鍵更少,飽和度更高,因此HNBR不僅具有NBR的耐油、耐磨、抗靜電等特點,還具有更加卓越的耐熱性能、耐老化性能、耐臭氧性能[3-5]。

HNBR目前廣泛應用于油田潛油設備保護套、汽車發動機密封圈、航空航天耐油件等。但是為了適應極端的低溫環境,保證密封圈在嚴苛環境下依舊可以正常使用,需要其使用的HNBR具有較高的耐低溫性能[6-10]。丙烯腈鏈段中的氰基是影響HNBR低溫性能的主要因素,丙烯腈含量越低,HNBR的玻璃化溫度(Tg)越低,耐低溫性能越好[11-13];丙烯腈含量高的HNBR的分子鏈極性大,在低溫下重復的結構單元更容易發生結晶現象[14]。通過加入增塑劑,可以在保證HNBR膠料其他性能的同時,進一步提高其低溫使用性能,以增強HNBR在不同領域的實用性。

本工作通過調整增塑劑種類和用量,研究增塑劑對HNBR膠料耐低溫性能的影響,以期擴展HNBR的使用溫域。

1 實驗

1.1 原材料

HNBR,德國朗盛公司產品;炭黑N330和N550,江西黑貓炭黑股份有限公司產品;其他配合劑均為橡膠工業常用原材料。

1.2 試驗配方

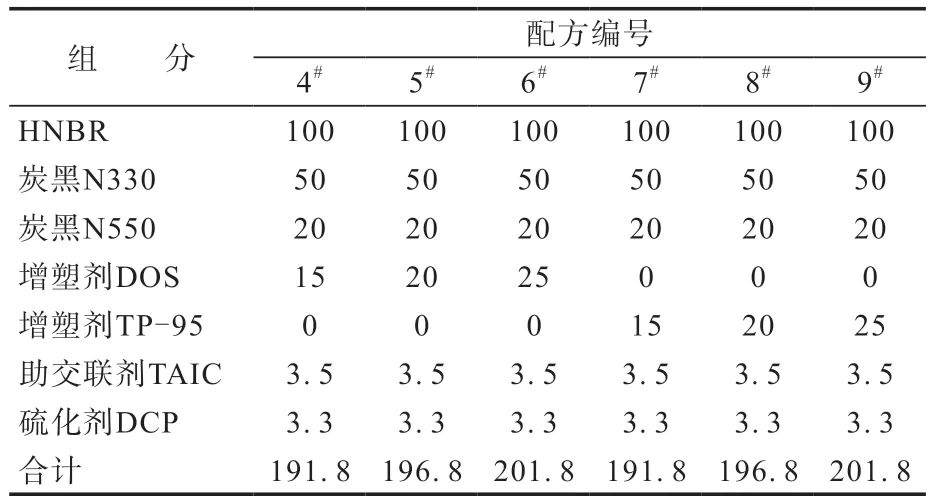

變增塑劑種類試驗配方如表1所示,變增塑劑用量試驗配方如表2所示。

表2 變增塑劑用量試驗配方 份Tab.2 Experiment formulas of different plasticizer dosages phr

1.3 主要設備和儀器

XSM-500型密煉機,上海科創橡塑機械設備有限公司產品;S(X)160A型兩輥開煉機,上海輕工機械技術研究所產品;XLB-D(Q)350型平板硫化機,浙江湖州東方機械有限公司產品;MV2000型門尼粘度計,美國阿爾法科技有限公司產品;M2000-A型硫化儀、GT-GS-MB型邵爾硬度計、AE-3000型拉力試驗機、GT-7008-TR型低溫回縮試驗機、AGT-313-A1型熱老化試驗箱,中國臺灣高鐵科技股份有限公司產品。

1.4 試樣制備

1.5 性能測試

膠料各項性能均按照相應國家標準進行測試。其中硫化特性測試溫度為170 ℃;拉伸試樣長度為75 mm,厚度為(2.00±0.03) mm,工作寬度為4 mm,拉伸速度為500 mm·min-1;低溫回縮性能測試溫度為-55 ℃,每組3個試樣,冷凍時伸長率為50%,溫升速度為1 ℃·min-1;耐油性能測試采用4609液壓油,浸泡條件為100 ℃×72 h。

2 結果與討論

2.1 增塑劑種類的影響

2.1.1 硫化特性

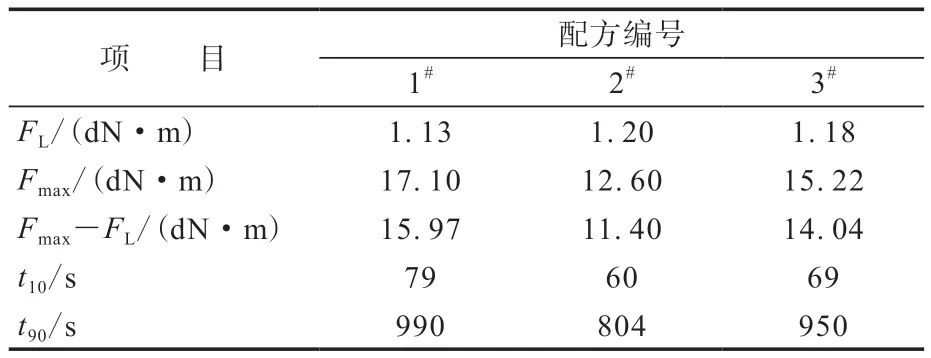

增塑劑種類對HNBR膠料硫化特性的影響如表3所示。

表3 增塑劑種類對HNBR膠料硫化特性的影響Tab.3 Effect of plasticizer types on curing characteristics of HNBR compounds

增塑劑可以降低HNBR膠料的橡膠分子間的作用力,改善其混煉工藝性能,使配合劑分散均勻,同時由于增塑劑DOS和TP-95具有高柔順分子結構,可以提高HNBR膠料的低溫性能。從表3可以看出,添加增塑劑TP-95的2#配方膠料的t10和t90最短,這可能歸因于增塑劑TP-95中含有少量二甘醇,其有促進交聯的作用,使膠料的硫化速率提高[15],但其不利于膠料的加工安全性,使膠料易焦燒。添加增塑劑DOS的1#配方膠料的t90較長,不利于提高生產效率。

2.1.2 物理性能

(2)企業生產計劃與車間作業計劃不匹配,計劃執行力不強。計劃制定者主觀意識和固化思維影響計劃的科學性,制定計劃缺乏全盤的數據分析,數據多是靜態、分散、不系統的。因此制定的計劃比較粗略,在執行過程中,各類生產資源的掣肘,導致上下道工序很難無縫銜接,從而造成半成品的積壓和工序間的等待。此外,外購件的采購也是影響車間作業計劃與生產計劃不匹配的主要因素,不同部門之間缺乏統籌協調,可能引起在制品需求數據、庫存數據與采購數據不準確,造成企業生產計劃無法有效落實。

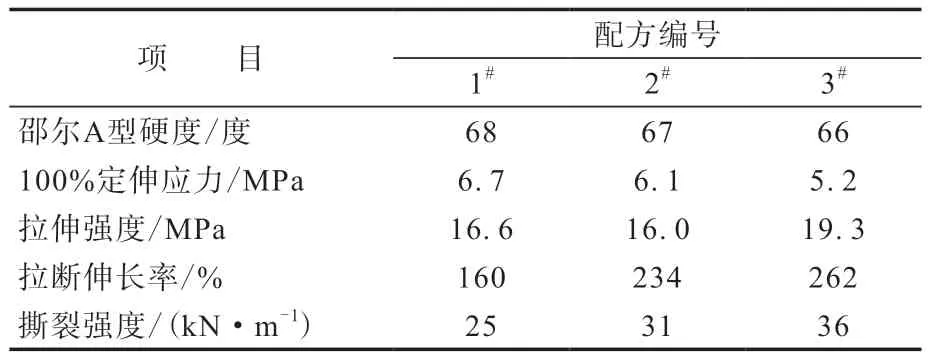

增塑劑種類對HNBR硫化膠物理性能的影響如表4所示。

表4 增塑劑種類對HNBR硫化膠物理性能的影響Tab.4 Effect of plasticizer types on physical properties of HNBR vulcanizates

從表4可以看出,采用增塑劑759XP的3#配方硫化膠的拉伸強度最大,拉斷伸長率也最大,這可能是由于增塑劑759XP的增塑效果更好,從而使橡膠分子間的作用力更小和分子鏈的柔性更好,故硫化膠的拉伸強度和拉斷伸長率更大。1#配方硫化膠具有較大的100%定伸應力,主要是因為添加增塑劑DOS的硫化膠的交聯密度大。

從表4還可以看出,3#配方硫化膠的硬度最小,這是因為增塑劑759XP增塑效果最好,使得硫化膠的交聯密度較小。

2.1.3 耐低溫性能

1#—3#配方HNBR硫化膠的低溫回縮百分比為10%時對應的溫度(TR10)分別為-42.0,-42.5和-42.3 ℃。可以看出,2#配方硫化膠的耐低溫性能最好。這是由于增塑劑TP-95的增塑效果較好,并且硫化膠的交聯密度較小,橡膠分子鏈的自由體積較大;而1#配方硫化膠采用的增塑劑DOS的增塑效果稍差,硫化膠的交聯密度也相對較大,抑制了其耐低溫性能。但總體來看,1#—3#配方硫化膠的耐低溫性能相差不大,3種增塑劑均能較好地改善硫化膠的耐低溫性能。

2.1.4 耐油性能

增塑劑種類對HNBR硫化膠耐油性能的影響如表5所示。

表5 增塑劑種類對HNBR硫化膠耐油性能的影響Tab.5 Effect of plasticizer types on oil resistance of HNBR vulcanizates

從表5可以看出,1#—3#配方HNBR硫化膠的質量變化率和體積變化率均為負值。說明3種增塑劑均不同程度地溶解于液壓油中。其中,3#配方硫化膠的質量變化和體積變化較大,這可能是由于增塑劑759XP與HNBR的適應性較差,更易遷出而溶于液壓油。后續采用高柔順分子結構的增塑劑DOS和TP-95研究增塑劑用量對HNBR膠料性能的影響。

2.2 增塑劑用量的影響

2.2.1 硫化特性

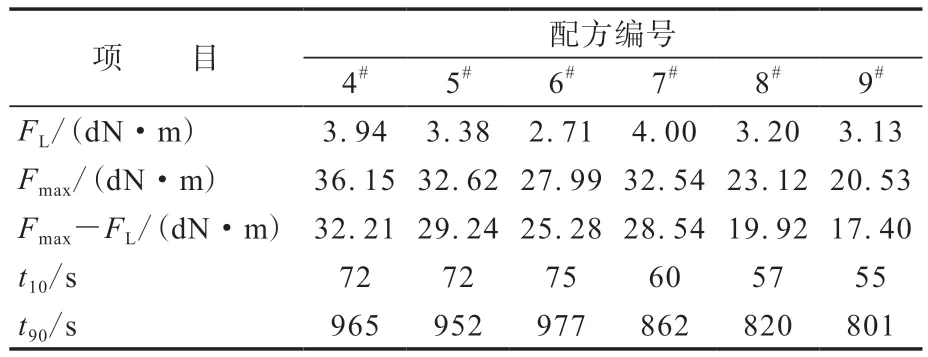

增塑劑用量對HNBR膠料硫化特性的影響如表6所示。

表6 增塑劑用量對HNBR膠料硫化特性的影響Tab.6 Effect of plasticizer dosages on curing characteristics of HNBR compounds

從表6可以看出,隨著增塑劑用量的增大,膠料的硫化程度均有所下降,這是由于增塑劑的加入會引起膠料的基質增多,減小了硫化劑含量,會在一定程度上影響膠料的硫化程度。此外,增塑劑用量對膠料的硫化時間影響較小。

2.2.2 門尼粘度

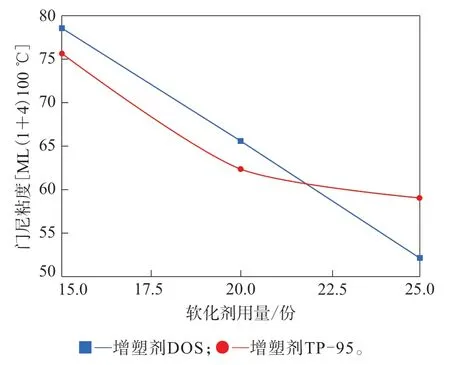

增塑劑用量對HNBR膠料門尼粘度的影響如圖1所示。

圖1 增塑劑用量對HNBR膠料門尼粘度的影響Fig.1 Effect of plasticizer dosages on Mooney viscosities of HNBR compounds

從圖1可以看出,隨著增塑劑用量的增大,膠料的門尼粘度明顯下降,這一方面是由于增塑劑小分子物質的滲透作用增大了橡膠分子間的距離,減小了橡膠分子間的作用力,從而降低了膠料的門尼粘度;另一方面,增塑劑DOS和TP-95都含有大量的柔順結構分子,對橡膠有較好的潤滑作用。

2.2.3 物理性能

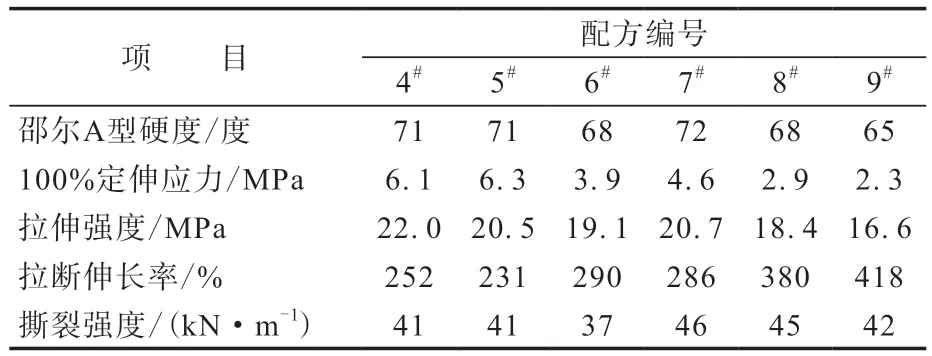

增塑劑用量對HNBR硫化膠物理性能的影響如表7所示。

表7 增塑劑用量對HNBR硫化膠物理性能的影響Tab.7 Effect of plasticizer dosages on physical properties of HNBR vulcanizates

從表7可以看出,隨著增塑劑用量的增大,硫化膠的拉伸強度和撕裂強度呈減小趨勢,拉斷伸長率增大,這是因為增塑劑DOS和TP-95與HNBR具有較好的相容性,滲透進橡膠內部的增塑劑會對橡膠分子鏈段起包圍與阻隔的作用,增大橡膠分子間的距離,減小橡膠分子間的作用力,提高橡膠分子鏈段的運動性,從而增大硫化膠的拉斷伸長率,減小硫化膠的拉伸強度和撕裂強度。

2.2.4 耐低溫性能

4#—9#配方HNBR硫化膠的TR10分別為-36.3,-38.3,-40.1,-38.8,-40.0和-41.5 ℃。可以看出,當增塑劑用量相同時,采用增塑劑TP-95的硫化膠可以在較低溫度下恢復拉伸形變,而采用增塑劑DOS的硫化膠則要在略高溫度下才能恢復拉伸形變,說明前者的耐低溫性能略好于后者,這是由于增塑劑TP-95對膠料的交聯反應的抑制程度更大,使硫化膠的交聯密度更小,耐低溫性能更好,同時橡膠分子鏈的彈性越好,耐低溫性能越好。

另外,隨著增塑劑用量的增大,硫化膠的TR10逐漸降低,耐低溫性能越來越好,這可能是由于使用增塑劑可以增大橡膠分子間的距離,降低橡膠分子間的作用力,提高橡膠分子的柔順性,從而提高硫化膠的耐低溫性能。

2.2.5 耐油性能

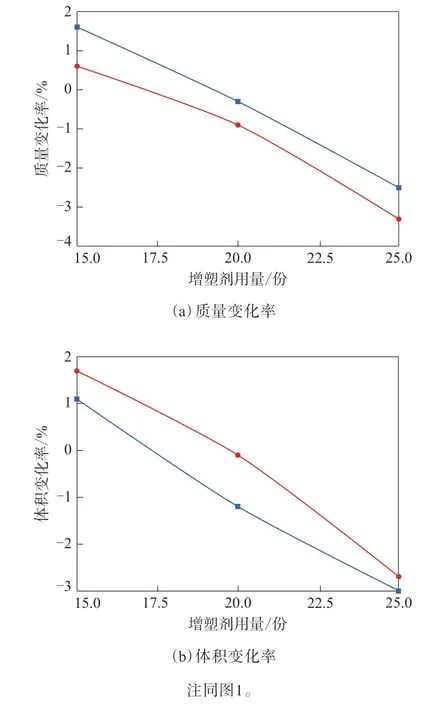

增塑劑用量對HNBR硫化膠耐油性能的影響如圖2所示。

圖2 增塑劑用量對HNBR硫化膠耐油性能的影響Fig.2 Effect of plasticizer dosages on oil resistance of HNBR vulcanizates

從圖2可以看出,隨著增塑劑用量的增大,硫化膠的質量變化率和體積變化率均從正值變為負值,總體而言兩種增塑劑所導致的質量變化率和體積變化率變化趨勢基本相同。這是由于增塑劑DOS和TP-95均會減小橡膠分子間的作用力,使硫化膠的吸油溶脹增強;同時,增塑劑DOS和TP-95中含有大量烷烴結構,耐油性能差,在油中易被抽出。當增塑劑DOS和TP-95用量較小時,吸油溶脹占主要地位,硫化膠的質量變化率和體積變化率均為正值;當增塑劑DOS和TP-95的用量繼續增大時,增塑劑的抽出逐漸成為主導因素,硫化膠的質量變化率和體積變化率逐漸變負值。

綜上所述,當采用20份增塑劑DOS時,HNBR硫化膠的物理性能和耐油性能較好,同時具有較好的耐低溫性能。

3 結論

(1)對比增塑劑DOS,TP-95和759XP,采用增塑劑TP-95的HNBR膠料的t90較短,生產效率高;采用增塑劑795XP的HNBR硫化膠的拉伸強度和拉斷伸長率較大,但其在液壓油中析出較多,耐油性能較差。

(2)與采用增塑劑TP-95的HNBR硫化膠相比,采用增塑劑DOS的HNBR硫化膠的耐低溫性能較差,但硬度和拉伸強度較大。

(3)隨著增塑劑用量的增大,HNBR硫化膠的耐低溫性能提高,但同時膠料的門尼粘度和硫化程度降低,綜合物理性能降低,增塑劑遷出更加嚴重。綜合而言,當采用20份增塑劑DOS時,HNBR硫化膠的物理性能和耐油性能較好,同時具有較好的耐低溫性能。