基于Creo Parametric軟件對密煉機嚙合型轉子的冷卻結構優化分析

葛孚宇,邱 健,嚴 剛,李文超,蔣超杰,高 浩,李 利

(青島科技大學 機電工程學院,山東 青島 266061)

密煉機密煉室的溫度控制較難。在膠料的密煉過程中,轉子、密煉室與膠料之間的相互作用會產生大量熱量,這些熱量可以促進膠料的混煉,但若散熱不好則會發生焦燒現象,影響膠料的質量[1-5],因此在膠料的密煉過程中采取合理有效的冷卻措施十分重要。

在密煉過程中膠料的生熱與冷卻是密煉機設計的重要考慮因素,該過程產生的熱量主要集中在轉子與密煉室壁之間,而轉子的特殊結構導致其生熱量大,散熱面積小,熱量比較集中,因此控制密煉過程中膠料的溫度主要通過密煉機箱體和轉子的冷卻實現[6-10]。密煉機箱體依靠其內部的多條水冷管道實現冷卻,經過不斷地優化,密煉機箱體的水冷已經取得了很好的效果;轉子的冷卻主要通過外部構造及其內部冷卻水管道來實現,冷卻效果仍還有很大改善空間。

本工作采用Creo Parametric軟件建立密煉機轉子的熱分析模型以優化其冷卻結構,并對比分析不同冷卻結構的冷卻效果。

1 轉子的構型

轉子的構型大致可以分為3種,即剪切型、嚙合型和剪切嚙合型[11-14]。其中,采用剪切型轉子的密煉機的混煉功能區域主要集中在轉子與密煉室內壁之間,而采用嚙合型和剪切嚙合型轉子的密煉機的混煉功能區域不僅在轉子與密煉室內壁之間,2個轉子的嚙合也具有較強的混煉作用[15-17]。剪切型轉子的剪切效果更優,對填料的分散效果更明顯,而嚙合型轉子的傳熱面積更大,能有效降低排膠溫度,對于高生熱的膠料可以優先考慮使用嚙合型轉子。本工作對嚙合型轉子進行建模。

2 模型構建與分析

Creo Simulate有限元分析的仿真主要包括結構仿真和熱仿真,本工作主要采用熱仿真對轉子的冷卻結構和冷卻水管道進行分析。

2.1 三維模型

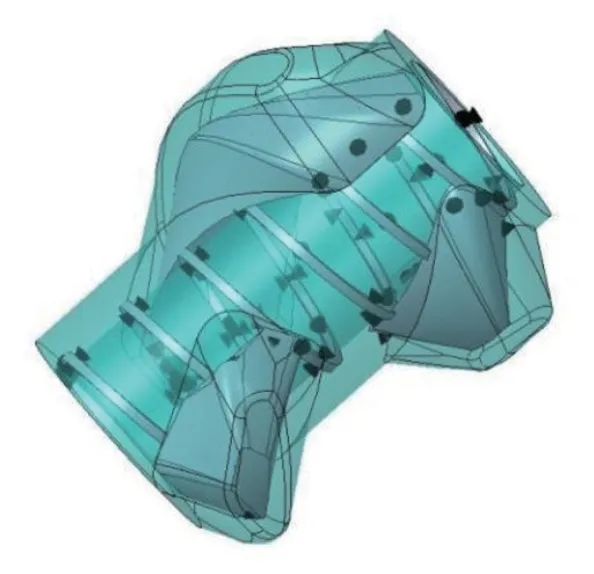

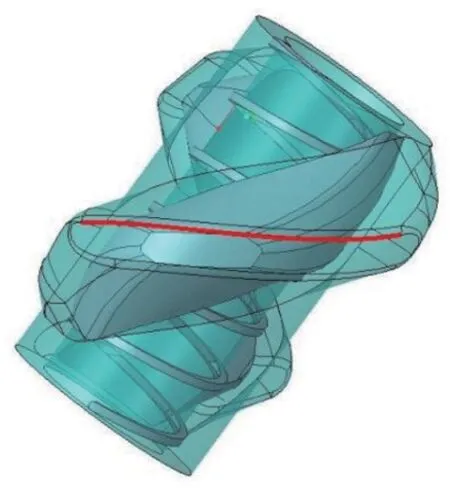

采用三維建模軟件Creo Parametric建立轉子的冷卻結構及冷卻水管道的三維模型,如圖1所示。

圖1 轉子的冷卻結構及冷卻水管道的三維模型Fig.1 Three-dimensional models of cooling structures and cooling water pipes of rotors

2種模型均采用“分體式+螺旋管道”冷卻結構,分體式冷卻結構是指轉子的頂部和主體分別冷卻,確保兩部分均能得到充分冷卻;螺旋管道是指螺旋式的冷卻水管道,其水流量更大,流速更快,不易堵塞,冷卻效果更好。2種模型的區別在于:單螺旋冷卻結構的主體是1個螺旋管道,而雙螺旋冷卻結構的主體是2個交錯的螺旋管道;單螺旋冷卻結構轉子是由棱底結構的相似曲線掃描而成,而雙螺旋冷卻結構轉子是由棱底結構的相似曲線與棱頂結構的相似曲線混合掃描而成,轉子與冷卻水管道之間的距離更均勻,水流量更大。

2.2 參數設置

2.2.1 水的對流換熱因數

冷卻水的溫度取40 ℃,模型中光滑管道紊流的對流換熱因數α可由式(1)計算。

式中:Nu為努塞爾特數;λ為水的熱導率,40 ℃水的熱導率取0.635 W·m-1·℃-1;d為冷卻水管道的直徑,m。

Nu可由式(2)計算。

式中:Re為雷諾數;Pr為普朗特數,40 ℃水的Pr取4.31。

Re與水的流速和水管道有關,可由式(3)計算。

式中:V為水的平均流速,取1.18×102mm·s-1;D為螺旋冷卻結構的直徑,取20 mm;v為水的運動粘度,40 ℃水的運動粘度取0.656 mm2·s-1。

冷卻水管道較短,冷卻水流動不充分,層流內層較薄,熱阻小,修正換熱因數為1.28,修正后的對流換熱因數αr=1.28α=7 373 W·m-2·℃-1。對于相似管道來說,上述參數不變,因此2種冷卻結構中水的αr都取7 373 W·m-2·℃-1。

2.2.2 物性參數

密煉機轉子的材料為45#鋼,設置物性參數時調用軟件材料庫中的“steel”參數,并在材料分配中將該參數分配給轉子整體。

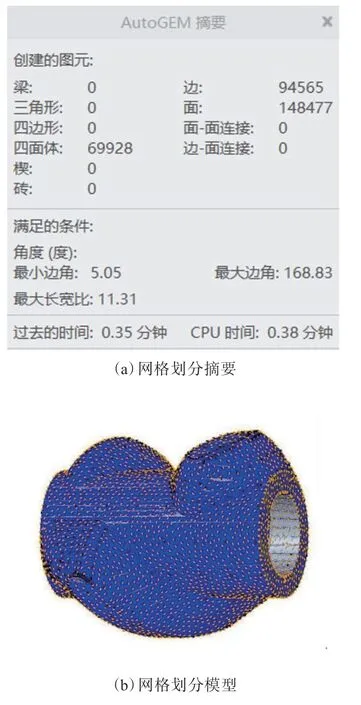

2.3 網格劃分

在Creo 7.0模塊中,將網格最大元素尺寸設置為3 mm,網格劃分后轉子的冷卻結構及冷卻水管道的三維模型如圖2所示。

圖2 網格劃分后轉子的冷卻結構及冷卻水管道的三維模型Fig.2 Grided three-dimensional model of cooling structure and cooling water pipe of rotor

2.4 熱載荷與邊界條件

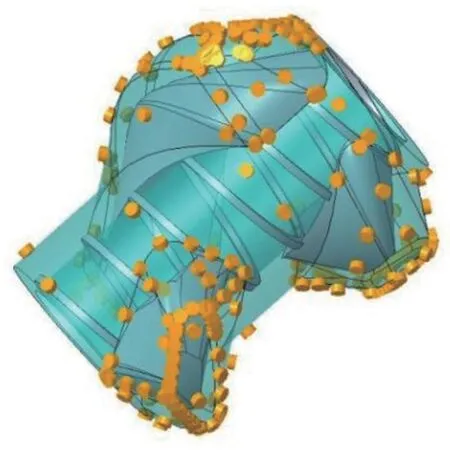

密煉機轉子的熱載荷主要考慮冷卻水與轉子之間的熱傳導和熱對流。轉子的生熱主要來自于凸棱表面與膠料在混煉過程中的相互作用,根據試驗與模擬結果,對轉子外表面和凸棱外表面均施加熱載荷,總載荷為2 kW。施加熱載荷和熱邊界(αr取7 373 W·m-1·℃-2,冷卻水溫度為40 ℃)的轉子冷卻結構及冷卻水管道的模型如圖3和4所示。

圖3 施加熱載荷的轉子的冷卻結構及冷卻水管道的三維模型Fig.3 Three-dimensional model of cooling structure and cooling water pipe of rotor with thermal load

圖4 施加熱邊界的轉子的冷卻結構及冷卻水管道的三維模型Fig.4 Three-dimensional model of cooling structure and cooling water pipe of rotor with thermal boundary

2.5 模型分析

在運行模塊中使用新建穩態分析功能進行計算與分析,然后查看轉子的溫度分布云圖以及轉子沿凸棱方向的溫度曲線。為便于觀察云圖,設置顯示溫度的最大值與最小值,并統一修改溫度所對應的顏色,故不同冷卻結構轉子的溫度云圖中相同顏色代表相同溫度。

3 結果與討論

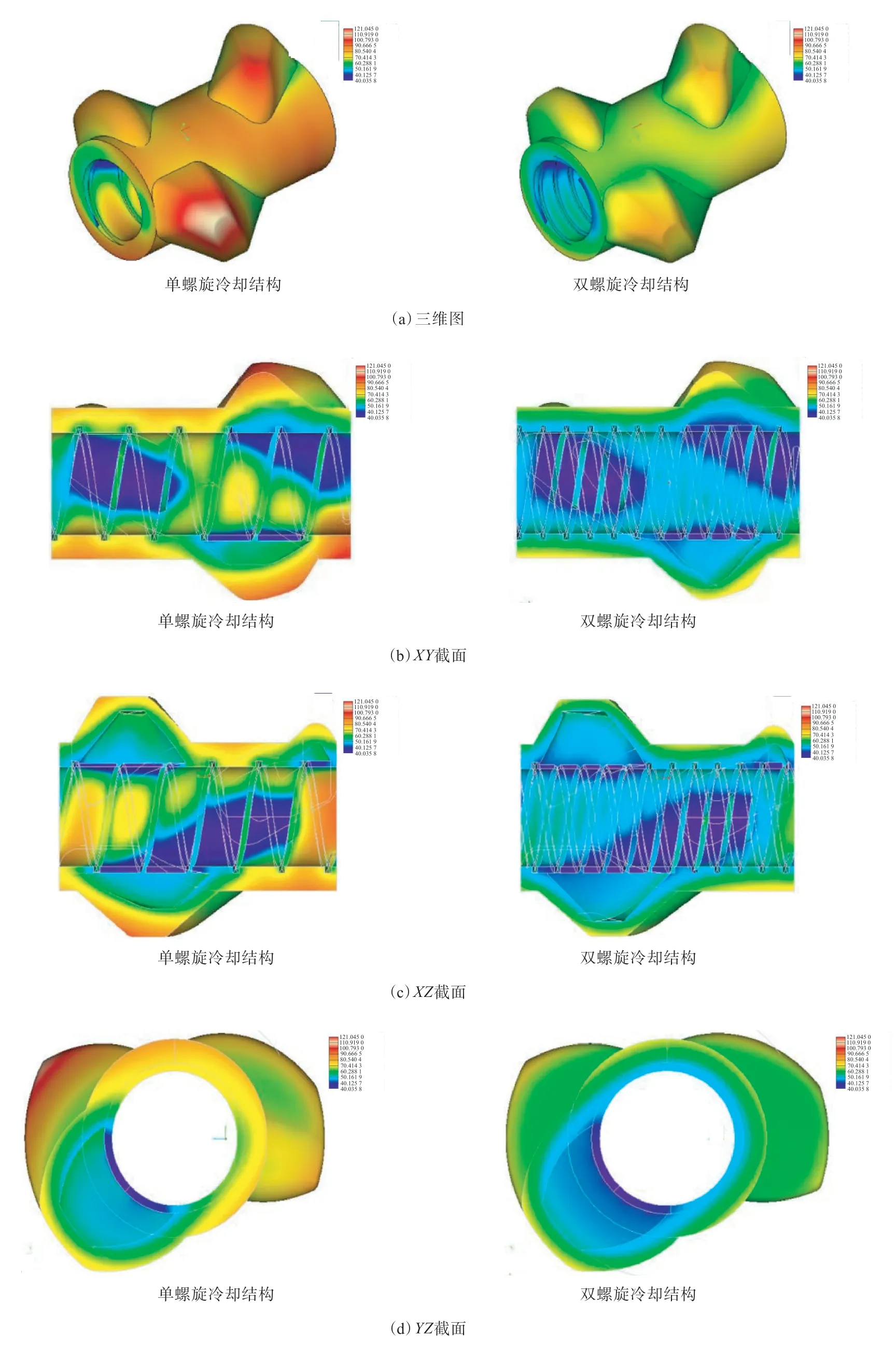

轉子的溫度云圖如圖5所示。

圖5 轉子的溫度云圖Fig.5 Temperature nephograms of rotors

從圖5可以看出,2種冷卻結構轉子的溫度最高區域都分布在棱頂,這是因為棱頂是膠料混煉的主要區域,生熱大并且熱量集中,同時冷卻水管道離這一區域較遠,且換熱面積小,這進一步導致了轉子的棱頂溫度高;溫度最低的區域分布在棱底與轉子內壁之間,這主要是因為這一區域的冷卻水流量大且換熱面積大,熱量由冷卻水有效導出。

從圖5(a)可以看出:單螺旋冷卻結構轉子的最高溫度(121.045 0 ℃)和最低溫度(40.125 7 ℃)分別高于雙螺旋轉子的最高溫度(91.255 1 ℃)和最低溫度(40.035 8 ℃),這主要是因為雙螺旋冷卻結構轉子的冷卻水管道更多,冷卻水流量更大,冷卻效果更好;相較于單螺旋冷卻結構轉子,雙螺旋冷卻結構轉子的溫度分布更為均勻,這主要是因為雙螺旋冷卻結構轉子的混合掃描成型結構使得其壁厚度較均勻,同時由于雙螺旋冷卻結構轉子的冷卻水管道流量更大,使得各區域的換熱更為均勻且充分。

從圖5(b),(c)和(d)可以看出,轉子的螺旋冷卻結構到轉子的外表面距離對溫度分布的影響十分顯著。從凸棱區域看,與雙螺旋冷卻結構轉子相比,單螺旋冷卻結構轉子的凸棱壁厚度不均,距離螺旋冷卻結構較遠的轉子的外表面溫度較高,距離螺旋冷卻結構較近的轉子的外表面溫度較低,因此單螺旋冷卻結構轉子的溫度分布不均勻;從轉子主體區域來看,雙螺旋冷卻結構轉子的溫度分布更均勻,這是因為其冷卻水管道更多,冷卻水的流量更大,使得轉子能夠充分冷卻。

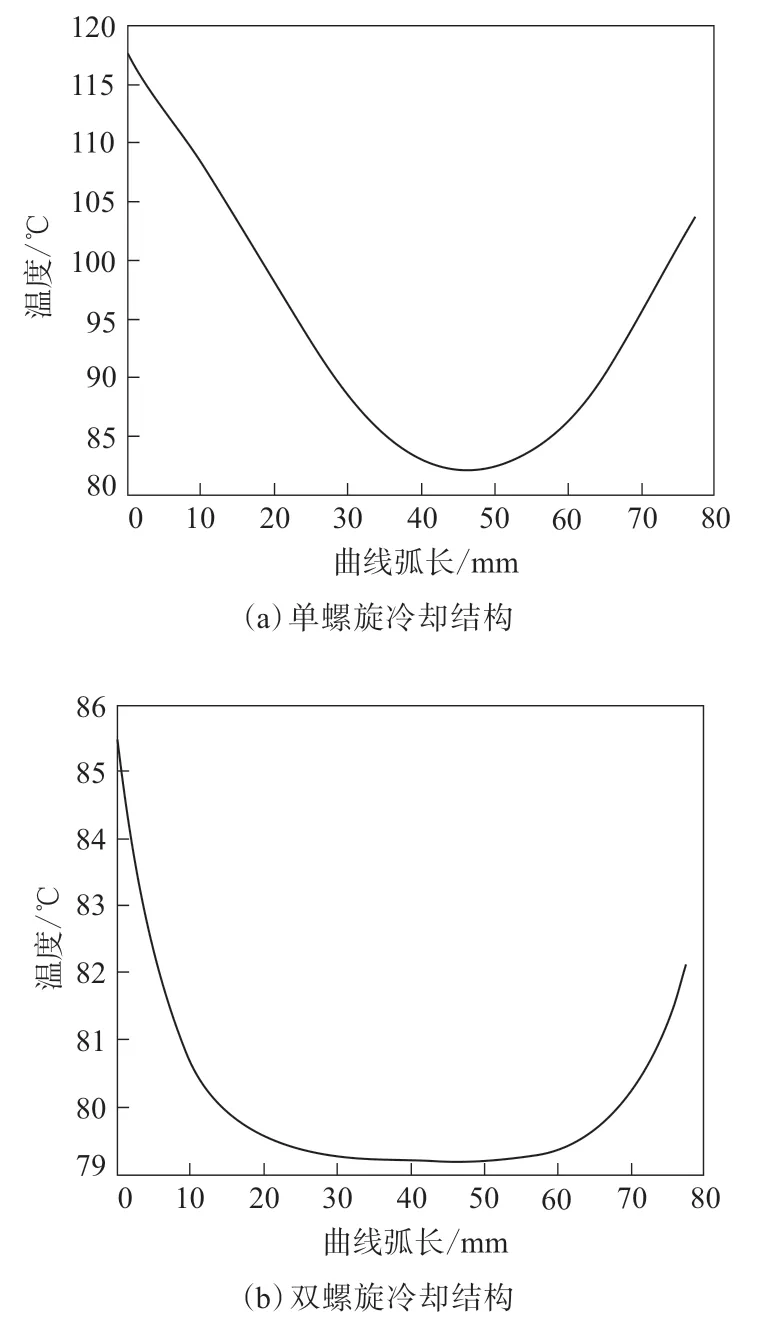

轉子凸棱的三維模型及轉子沿凸棱方向的溫度曲線分別如圖6和7所示。

圖6 轉子凸棱的三維模型示意Fig.6 Schematic diagram of three-dimensional model of rotor convex

從圖7可以看出:轉子的凸棱端部溫度較高,這是因為這一區域生熱集中而且換熱面積小,轉子的凸棱中部溫度較低,這是因為與端部相比這一區域的換熱面積大,混煉過程中與膠料之間的相互作用較小;與單螺旋冷卻結構轉子相比,雙螺旋冷卻結構轉子的溫度曲線下降較快,凸棱中部溫度最低為79.2 ℃,端部溫度最高為85.5 ℃,溫度差為6.3 ℃,溫度分布較為均勻,這說明雙螺旋冷卻結構轉子的冷卻性能優異,而單螺旋冷卻結構轉子的溫度曲線雖更平滑,但其凸棱中部溫度最低為82.5 ℃,端部溫度最高為117.5 ℃,溫度差為35.0 ℃,這表明單螺旋冷卻結構對轉子的冷卻效果較差,這對轉子自身的強度以及膠料品質十分不利。

圖7 轉子沿凸棱方向的溫度曲線Fig.7 Temperature curves of rotors along convex direction

4 結論

(1)“分體式+螺旋管道”冷卻結構對轉子具有很好的冷卻效果,分體式冷卻結構可使轉子主體及凸棱冷卻更均勻,螺旋管道冷卻結構增大了冷卻水流面積和流速,冷卻效果較好。

(2)與單螺旋冷卻結構轉子相比,雙螺旋冷卻結構轉子的凸棱壁厚度較均一,溫度分布更均勻,轉子的整體冷卻效果較好,尤其是凸棱頂部最高溫度較低。