輪胎階梯式直壓硫化內模具的運動學仿真研究

涂玉祥,靳曉哲,楊衛民,何雪濤,閻 華,譚 晶,焦志偉*

(1.北京化工大學 機電工程學院,北京 100029;2.輪胎設計與制造工藝國家工程實驗室,北京 100029)

汽車工業和航空工業的發展對轎車輪胎和航空輪胎的性能提出了越來越高的要求[1-3]。硫化作為輪胎生產的最后一道工序,直接決定了輪胎的外觀質量和均勻性,是輪胎生產過程中至關重要的一環,突破輪胎的硫化工藝的瓶頸可以大幅提高輪胎的性能[4-6]。

輪胎硫化一般采用膠囊硫化工藝[7-9]。由于膠囊材料具有高彈性和低剛性的特點,因此膠囊在輪胎硫化過程中存在導熱性差、輪廓尺寸精度不高和壓力傳遞不均勻等弊端。目前,國內外提出多種措施來解決輪胎的硫化工藝問題。張金云等[10-12]利用金屬內模具導熱性好、熱量損失小、剛性高和胎坯結構缺陷可修復等特性,提出高剛性金屬內模具直壓硫化技術,其用金屬脹縮內模具替代膠囊,電磁感應加熱替代蒸汽加熱,提高了輪胎的均勻性和動平衡性能,主要適用于確定規格的輪胎生產。為進一步擴大直壓硫化技術的適用范圍,北京化工大學聯合三角輪胎股份有限公司研發出階梯式直壓硫化工藝[13-16],其可分步收縮的金屬內模具具有大脹縮比,可適用于多種規格輪胎的生產。

本工作針對225/40R18輪胎設計了階梯式直壓硫化內模具(以下簡稱階梯式內模具),并采用UG軟件對內模具進行了運動學仿真分析,以研究階梯式內模具的適用性。

1 階梯式內模具的運動學仿真

1.1 工作原理

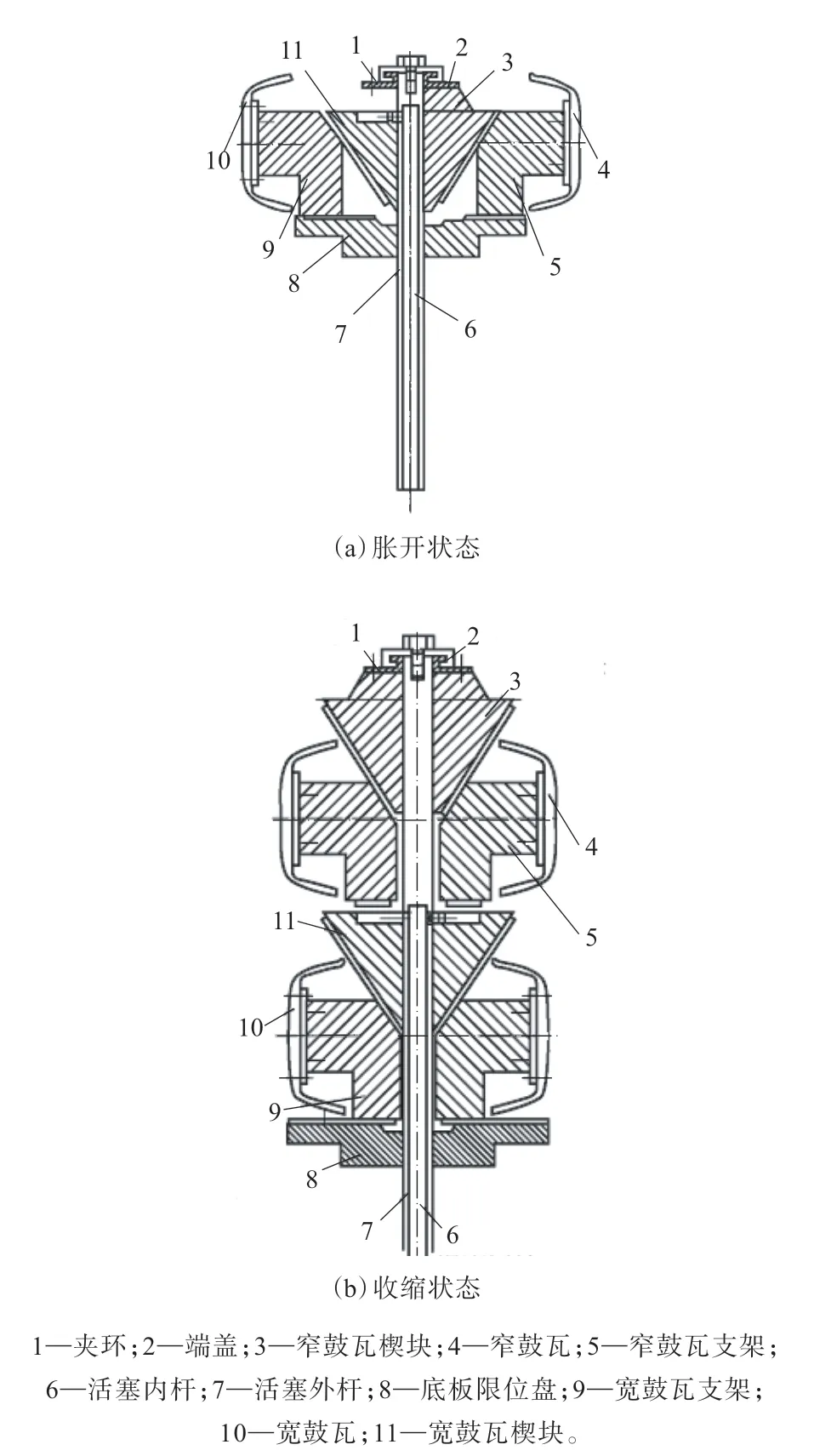

常規內模具的寬鼓瓦和窄鼓瓦收縮進同一層空間,為進一步增大內模具的脹縮比,擴大其適用范圍,本工作對常規內模具的結構形式進行改進,提出了階梯式脹縮方案,如圖1所示。

圖1 階梯式內模具的脹開和收縮Fig.1 Expansion and contraction of stepped inner mold

階梯式內模具的工作原理為:活塞外桿驅動窄鼓瓦收縮并軸向上移讓出收縮空間,然后活塞內桿驅動寬鼓瓦收縮,窄鼓瓦和寬鼓瓦異步收縮,分別在活塞外桿和活塞內桿的控制下完成整個收縮過程,同時內模具利用軸向空間彌補徑向空間的不足。

1.2 連桿設計

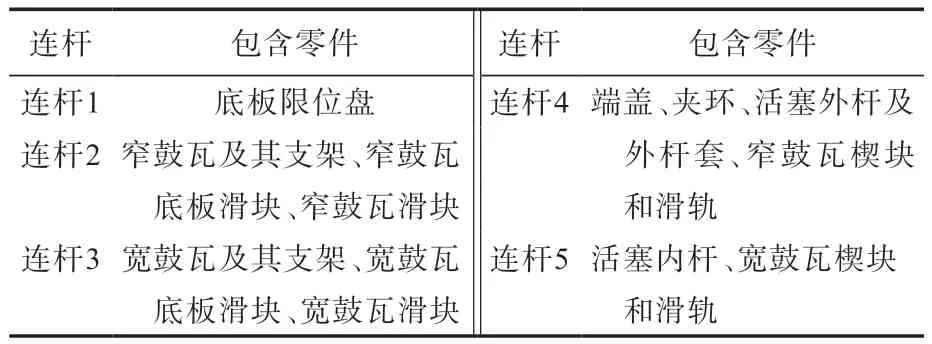

階梯式內模具的運動機構設定為5組連桿,其構成如表1所示。

表1 連桿的構成Tab.1 Composition of connecting rods

1.3 運動副及驅動設定

階梯式內模具的主要運動副(傳動方式)為滑動副,存在于鼓瓦滑塊與鼓瓦滑軌之間的滑動副的滑動方向沿著鼓瓦滑軌方向,存在于限位底盤與底板滑塊之間的滑動方向沿著底板限位盤中的T形滑槽方向。

分析實際工況,階梯式內模具與直壓硫化機為固定裝配,通過直壓硫化機底部兩組移模油缸分別控制活塞外桿與活塞內桿的軸向運動,通過活塞外桿與活塞內桿的運動帶動整體機構完成脹開和收縮。本工作通過公式(1)的STEP函數控制活塞桿運動來驅動整個機構,其表達式為

式中,STEP(x,x0,x1,h1)為STEP函數,x為時間自變量,x0和x1分別為x的起始值和最終值,h0和h1分別為活塞桿在運動開始階段和運動結束階段的STEP函數值。

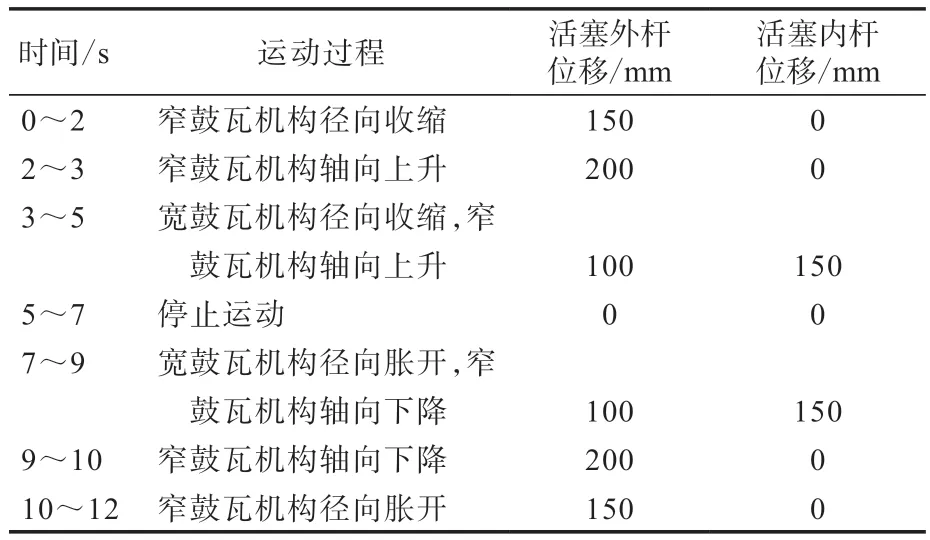

將STEP函數導入UG軟件的運動學分析模塊,結合實際工況設定階梯式內模具的活塞外桿與活塞內桿的運動步驟,如表2所示。

表2 活塞外桿與活塞內桿的運動步驟Tab.2 Movement steps of piston inner rod and piston outer rod

2 結果與討論

2.1 階梯式內模具的運動過程

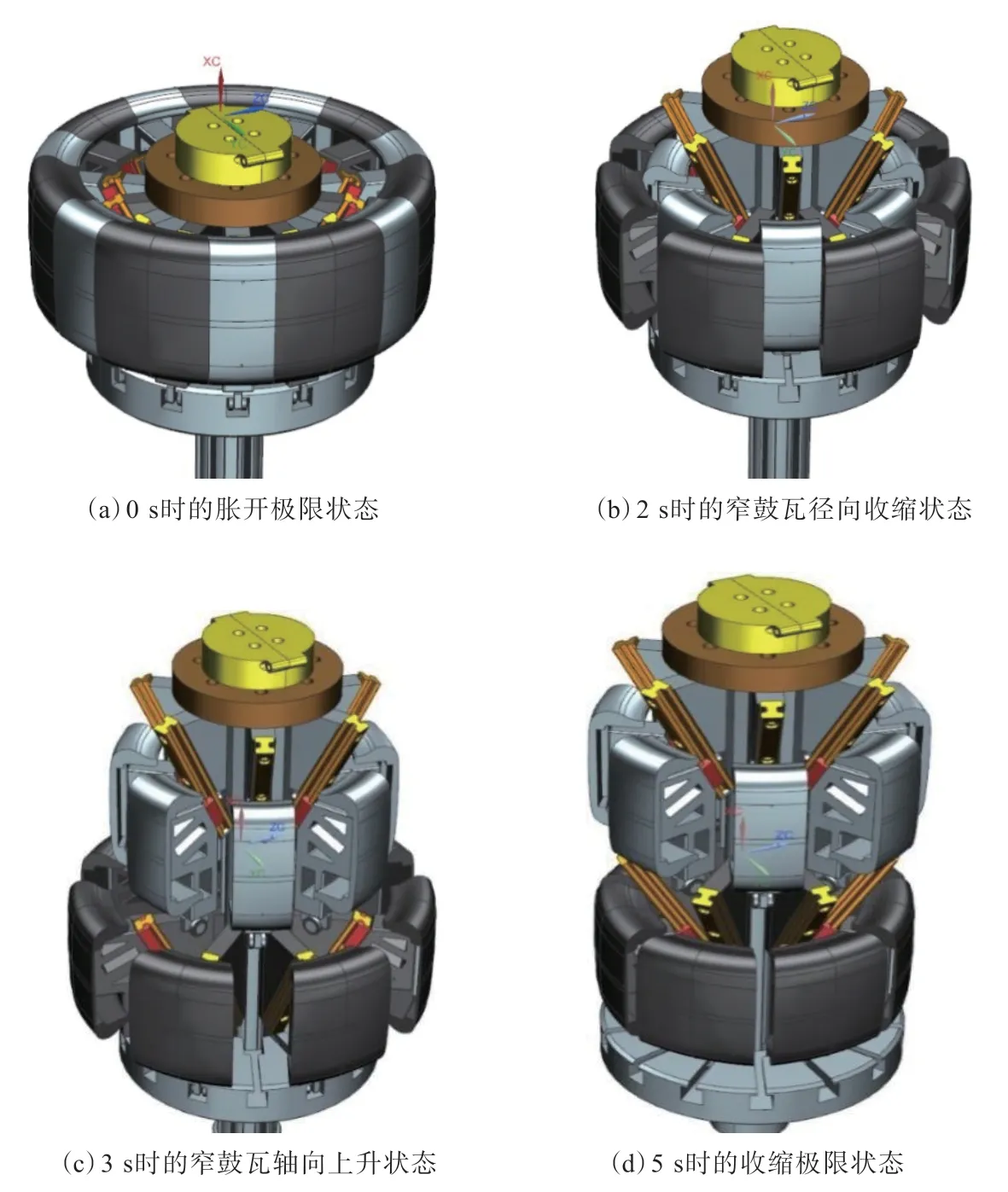

設定單循環與實際工況的循環時間相同(12 s),分析步總計240步,每秒跨越20步。完成全部前處理設定后,階梯式內模具的運動過程如圖2所示。

圖2 階梯式內模具的運動過程Fig.2 Movement processes of stepped inner mold

從圖2可以看出:在0 s時,階梯式內模具處于脹開的極限位置,寬鼓瓦與窄鼓瓦交替排列形成完整的圓面貼合于輪胎的內表面;在2 s時,窄鼓瓦完成徑向收縮,寬鼓瓦未運動;在3 s時,窄鼓瓦完成第1次軸向上升,為寬鼓瓦的徑向運動讓出空間;在5 s時,活塞內桿帶動寬鼓瓦完成徑向收縮,階梯式內模具整體收縮至極限位置,寬鼓瓦的外圓面直徑小于輪胎的胎圈直徑,可以完成裝胎卸胎工序。在仿真分析中設定干涉部位為1組寬鼓瓦與窄鼓瓦的結合面,結果顯示該部位在整個運動過程中未發生碰撞,這表明階梯式內模具整體機構的運動平穩、連續,且運動不會發生干涉。

2.2 活塞桿及鼓瓦的運動過程

分別在活塞外桿、活塞內桿、寬鼓瓦、窄鼓瓦的中心位置設置觀測點,通過運動學仿真分析觀測點的位移情況。

2.2.1 活塞桿的運動過程

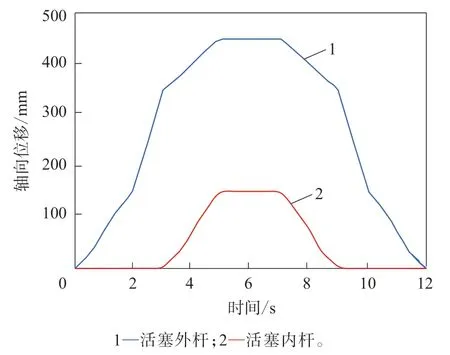

活塞桿的軸向位移與時間的關系見圖3。

圖3 活塞桿的軸向位移與時間的關系Fig.3 Relationships between axial displacements of piston rods and time

從圖3可以看出:在0~2 s時,活塞外桿先進行平穩加速運動,再進行勻速運動,最后平穩減速至運動速度為0,其軸向位移上升至150 mm;在2~3 s時,活塞外桿快速勻速運動,軸向位移上升200 mm,并帶動窄鼓瓦軸向上升,為寬鼓瓦的徑向運動讓出空間;在3~5 s時,活塞外桿與活塞內桿均進行加速、勻速、減速運動,過程中活塞外桿的軸向位移上升100 mm,活塞內桿的軸向位移上升至150 mm;在5~7 s時,活塞外桿與活塞內桿鎖死,階梯式內模具完成收縮過程。

從圖3還可以看出:階梯式內模具的整體運動過程具有對稱性,其在7~12 s與0~5 s時的運動反向進行;在活塞桿的整個運動過程中沒有發生速度和位移的突變,整個運動過程平穩、連續,活塞桿的運動不會發生干涉。

2.2.2 鼓瓦的運動過程

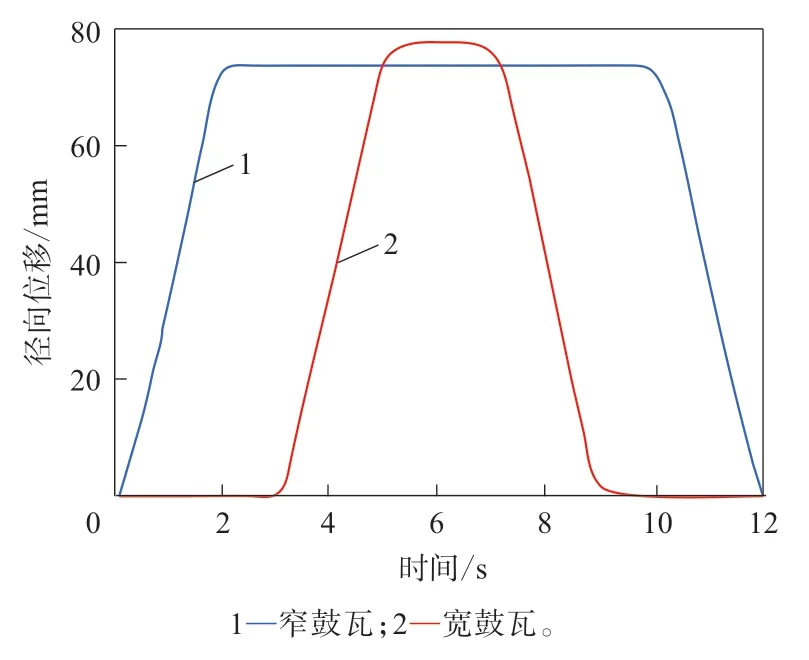

鼓瓦的徑向位移與時間的關系如圖4所示。

圖4 鼓瓦的徑向位移與時間的關系Fig.4 Relationships between radial displacements of drum tiles and time

從圖4可以看出:窄鼓瓦在0~2 s時勻速運動,發生徑向位移73.720 mm,收縮至徑向極限位置,在2~10 s時機構鎖死保持不動,在10~12 s時窄鼓瓦勻速反向位移73.720 mm,達到寬鼓瓦脹開極限位置;寬鼓瓦在0~3 s時保持不動,等待窄鼓瓦完成徑向位移,在3~5 s時寬鼓瓦勻速徑向位移77.085 mm,窄鼓瓦達到徑向收縮極限位置,在5~7 s時寬鼓瓦保持不動,在7~9 s時勻速反向位移77.085 mm,達到脹開極限位置,在9~12 s時寬鼓瓦保持不動,窄鼓瓦進入最大脹開狀態。由此可知,鼓瓦的整個運動過程中沒有發生速度和位移的突變,整個運動過程平穩、連續,鼓瓦的運動不會發生干涉。

3 結論

本工作設計了生產225/40R18輪胎的階梯式內模具,并對階梯式內模具進行了運動學仿真。通過設定連桿和運動副以及用STEP函數控制內模具的運動,仿真得到了在活塞外桿、活塞內桿、寬鼓瓦、窄鼓瓦中心設置的觀測點的運動結果,可以判定本工作設計的內模具的運動平穩、連續,且不會發生干涉,初步驗證了階梯式內模具生產的可行性與實用性。