高速低阻防過載犁耕裝備設計與試驗

劉進寶, 鄭 炫, 楊懷君, 張魯云, 李 帆, 王子龍, 湯智輝

(新疆農墾科學院機械裝備研究所,新疆 石河子 830000)

0 引言

鏵式犁是一種應用最為廣泛的耕地機械,隨著我國農業向著規模化、集約化的方向發展,農業機械相應地也朝著大型、寬幅、高速方向發展。在鏵式犁研究方面,西方發達國家技術先進、成熟,在理論研究方面取得了大量成果,在高速減阻降耗作業等方面都展開了深入的研究。同時也涌現出一批鏵式犁專業品牌,如雷肯、貝松、庫恩等,研制的液壓翻轉犁結構簡單緊湊、作業穩定性好、零部件可靠性高[1-2]。

我國的鏵式犁技術與發達國家相比還存在差距,特別是作業性能和可靠性方面,但在液壓翻轉犁方面也開展了一定的研究。賀江川等[3]設計了一種1 LFT-550 型調幅式液壓翻轉柵條犁,有效提高了機具作業效率。邢璐露等[4]借鑒國外成熟技術,對液壓翻轉犁結構進行了針對性改進完善。劉興愛等[5]、鄭炫等[6]借鑒國外先進技術,并進行自主結構創新,先后研制出1 LB-542 型水平換向犁、1 LCH-546 型垂直換向犁、1 LFS-435 型淺翻深松翻轉犁和1 LFT-435 型調心調幅式液壓翻轉犁等系列產品。

由于我國耕地土壤的差異性,使得土壤物理特性及力學特性復雜多變,尤其在黏重土壤條件下耕作時,大量土壤黏附在犁體表面,不僅增大了耕作阻力,還影響了犁體的入土、翻垡、碎土和覆蓋等作業性能,降低了犁耕作業效率與質量,在砂石土中容易產生沖擊破壞,結構可靠性和作業穩定性還有待進一步提高[7-9]。本研究在前期研究的基礎上,設計一種懸掛式高速智能液壓翻轉犁,以期提高機具的可靠性、穩定性和適應性,為土壤高效高速耕作提供新型裝備。

1 整機結構與工作原理

1.1 整機結構

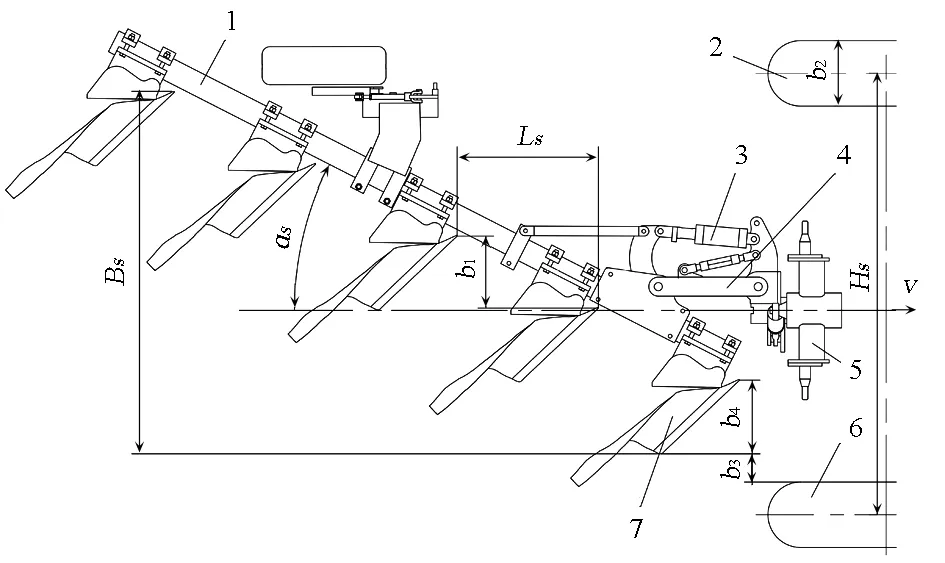

高速液壓翻轉犁主要由懸掛機構、翻轉機構、調幅機構、高速犁體總成、小前犁、犁柱總成、限深機構、犁架大梁及液壓系統等組成,其結構如圖1 所示。其中,高速犁體總成包括高速犁體曲面、犁鏟尖、犁鏵、犁側板和犁托板,犁體呈左右對稱;懸掛機構由上懸掛板、下懸掛軸和水平調節座組成;翻轉機構由轉軸、懸掛連接座和翻轉液壓油缸組成;調幅機構由犁架連接座、后連接座、調幅液壓油缸和調節螺管組成;限深機構由限深輪、連接板和限位機構組成。

圖1 翻轉犁結構Fig.1 Structure of overturned plough

1.2 工作原理

高速液壓翻轉犁在耕地作業時,采用大功率輪式拖拉機為配套動力,通過拖拉機后三點懸掛裝置與懸掛架連接,利用拖拉機懸掛高度調節系統,使犁體入土耕地作業,限深輪起到限制犁耕作業深度的作用。犁架上安裝有左右對稱的高速犁體總成,當單趟犁耕作業到地頭后,通過翻轉機構調轉左右工作犁體,使回程犁耕作業翻土方向與去程翻土方向一致,從而提高了耕作效率。由于作業時拖拉機一側輪胎在未耕土地上行走,另一側輪胎在已耕土壤形成的溝渠中行走,拖拉機呈傾斜狀態,因此需通過調節懸掛架水平調節座,保證犁體相對地面保持水平作業;根據耕作土壤情況,可通過調節調幅液壓油缸和犁柱調幅板安裝角度改變作業幅寬,達到最佳作業狀態;同時可以調節限深輪高度,控制穩定的作業耕深。為了能適應配套不同型號的大功率輪式拖拉機,懸掛設置有快速掛接裝置,犁體和犁柱總成通過主梁卡子連接在大梁上,根據拖拉機輪距和懸掛點位置,可以快速調整第一鏵犁體的安裝位置,達到最佳作業狀態。翻轉犁主要技術指標如表1 所示。

2 關鍵部件設計

2.1 拖拉機功率和作業幅寬

新疆維吾爾自治區(簡稱新疆)農田土壤普遍為沙壤土和砂黏土,犁耕比阻相對偏大,為最大限度滿足參數配置,確定鏵式犁與拖拉機配套作業的犁體數量關系。

式中P——拖拉機額定牽引力,N

n——配套犁體數量

K——犁耕比阻,kPa

ac——犁耕深度,cm

b4——單鏵犁體幅寬,cm

η——拖拉機牽引力利用系數

根據新疆土壤特點,參考農業機械設計手冊,犁耕比阻選取70。根據農藝技術要求,新疆農田耕深35 cm,采用單鏵最大耕寬50 cm 的大寬幅犁體,拖拉機牽引力利用系數選取0.9,計算可得拖拉機額定牽引力68.05 kN。根據拖拉機參數規格可知,額定功率在147 kW 以上的拖拉機額定牽引力在70 kN 以上,因此配套動力選取147 kW 的拖拉機。整機結構參數配置如圖2 所示。

圖2 翻轉犁總體配置Fig.2 General configuration of turning plough

按照整體參數配置,最大總幅寬Bs=nb4=5×50=250 cm。

2.2 犁鏵間距

根據后鏵犁鏟尖應位于由前鏵犁鏟尖所做的與鏵刃線垂直并向脛刃線偏摩擦角的直線上的理論,犁體縱向間距Ls為

式中Ls——犁體縱向間距,cm

θ0——鏵刃線與前進方向的夾角,(°)

?——土壤與犁體材料的摩擦角,(°)

依據犁具結構可得犁架配置斜角αs為

根據前期研究結果,土壤與犁體材料的摩擦角?=25.45°,本設計的鏵刃線與前進方向夾角θ0=38°,因此可得犁體縱向間距Ls=100 cm,犁架配置斜角26.56°。

2.3 拖拉機與犁體間距配置

翻轉犁耕地時輪式拖拉機右后輪處于犁溝底,為了保證犁耕過程不出現漏耕和重耕現象,第1 鏵犁體與拖拉機右后輪內側間距應設置合理,并且拖拉機后輪距應與犁具總幅寬相適應,拖拉機合理的右后輪內側間距配置為

式中Hs——拖拉機后輪距,mm

b2——拖拉機后輪寬度,mm

b3——第1 鏵犁體與拖拉機右后輪內側間距,mm

以2204 型輪式拖拉機為例,采用輪胎寬度20 cm,一般情況下第1 鏵犁體與拖拉機右后輪內側間距取1~2 cm,因此拖拉機后輪距297 cm。

2.4 犁體結構設計

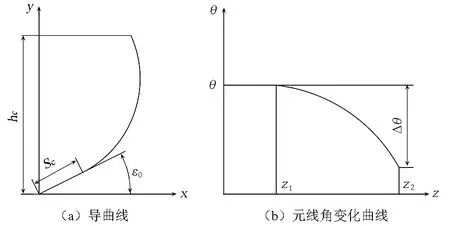

2.4.1 犁體曲面模型

犁體曲面導曲線設計如圖3 所示,圖中Sc為犁鏵長度、ε0為入土角、hc為導曲線高度、θ0為初始元線角、Δθ為元線角變化量、z1為犁鏵高度及z2為犁體的總高度。其中第1 段為直線部分,對應犁體的犁鏵部分;第2 段為圓錐曲線。圓錐曲線的斜率隨高度的增加逐漸增大,有利于土壤在犁壁中間位置處隨犁體曲面向上抬升及翻垡。對其建立導曲線的數學模型,設圓錐曲線部分參數方程為

圖3 犁體曲面參數Fig.3 Plow body surface parameters

式中f1、f2、f3、f4——化簡后的曲線方系數

本設計主要考慮犁體減阻問題,根據犁耕作業要求,取ε0=25°,犁鏟直線部分長度Sc=150 mm;初始元線角θ0=38°,θ角逐漸減小,在犁體中部抬壟部分元線角變化較慢,在犁體上部翻壟部分元線角變化較快。犁鏵部分選取直線,其余部分選取拋物線,犁鏵高度z1=Scsinθ0,犁體總高度z2=600 mm。

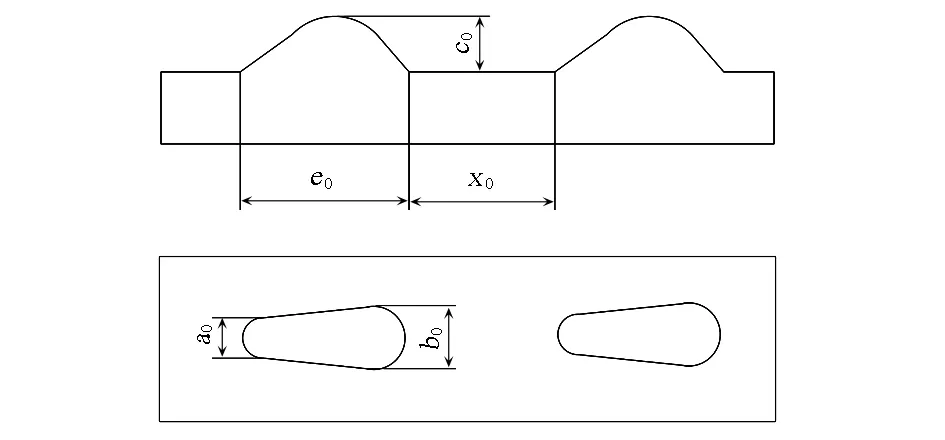

2.4.2 仿生結構

仿生設計能有效降低土壤黏附現象,將穿山甲體表的鱗片三角圓弧狀結構和蜣螂體表的凸包結構相結合,按照比例放大表面輪廓結構尺寸,沿著土跡線依次排列在犁壁上,結構如圖4 所示[10-12]。圖中a0為凸起前端寬度、b0為凸起后端寬度、c0為凸起高度、e0為凸起前后端距離及x0為凸起排列間隔距離。本設計設置a0=10 mm、b0=20 mm、c0=8 mm、e0=25 mm 及x0=20 mm。

圖4 犁體仿生設計Fig.4 Bionic design of plow body

2.5 防過載自動避障機構設計

2.5.1 機構原理

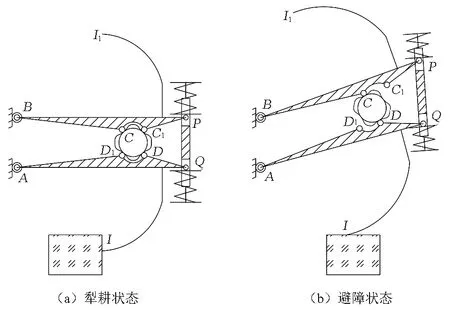

為解決在多石貧瘠土壤耕作中犁耕裝備產生沖擊破壞,設計了一種雙向犁耕裝備的過載保護自動避障機構,既保證犁體快速響應避開石頭,又確保越過石頭后又能快速復位工作,達到提高犁具可靠性、適應性和犁耕效率的目的。結構如圖5 所示,圖中A點為下連桿AD1DQ與機架的鉸接點,B點為上連桿BCC1P與機架的鉸接點,I和I1點為左右犁體質心,P和Q點為彈簧預緊作用點。C、C1、D和D1點分別為上連桿和下連桿的活動鉸接點。

圖5 防過載自動避障機構Fig.5 Anti-overload automatic obstacle avoidance mechanism

當犁體在土壤中正常工作時,彈簧具有一定的預緊力,使過載保護避障機構保持初始位置,各部件均處于圖5a 所示狀態。當犁體碰到堅硬物時,犁體受到的沖擊力大于彈簧預緊力時,過載保護避障機構被觸發,下連桿AD1DQ逆時針轉動,機構構成了ABCD四桿機構,在逆時針轉動過程中,P、Q兩點間的距離逐漸增大,進一步擠壓上下彈簧,當過載沖擊與彈簧預緊力實現平衡時,達到避障平衡狀態,此時機構處于圖5b 狀態。

2.5.2 機構運動分析

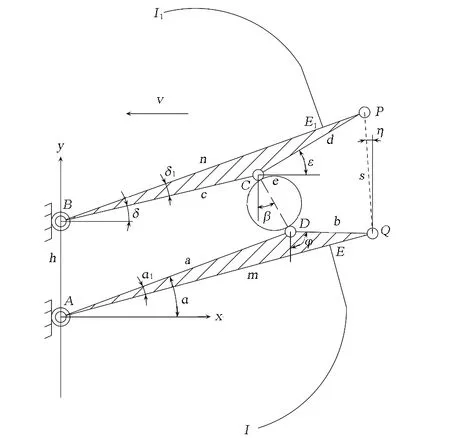

防過載運動時,機構可看作為由桿ADQ、桿BCP、連桿CD及機架AB組成的四桿機構,其中下犁體總成EI固定在下連桿ADQ上,上犁體總成E1I1固定在上連桿BCP上,機構運動簡圖如圖6 所示。

圖6 機構運動Fig.6 Mechanism motion

在xAy坐標系中,在ABCDA封閉矢量多邊形中,根據復數矢量形式和歐拉公式可得

式中a——桿AD的長度,mm

c——桿BC的長度,mm

e——滾輪支撐直徑,mm

h——機架AB的長度,mm

α——桿AD 與水平方向夾角,(°)

β——桿CD 與豎直方向夾角,(°)

δ——桿BC 與水平方向夾角,(°)

根據P和Q點的坐標位置方程可知

式中xP、yP——P點在xAy坐標系中的坐標

xQ、yQ——Q點在xAy坐標系中的坐標

m——桿AQ長度,mm

n——桿BP長度,mm

α1——桿AD與AQ夾角,(°)

δ1——桿BC與BP夾角,(°)

根據彈性蓄能器結構可知,上下兩組彈簧呈對稱狀,任意時刻上下兩組彈簧彈力值大小相等,因此有

式中k——彈簧彈性系數,kN/mm

s1——彈簧原始長度,mm

s0——壓縮后彈簧長度,mm

隨著避障過程α角逐漸增大,犁體質心高度增加,彈簧彈力均在增加,彈簧彈性系數越小,彈簧彈力增加的幅度越小。通過前期犁耕阻力試驗,得到犁耕阻力平均值9.74 kN,平衡狀態下對應所需的彈簧預緊力9.75 kN,綜合考慮機構運動副內部摩擦力等影響因素,取安全系數為1.3,因此初始狀態預緊力12.67 kN。

3 犁體耕作過程仿真分析

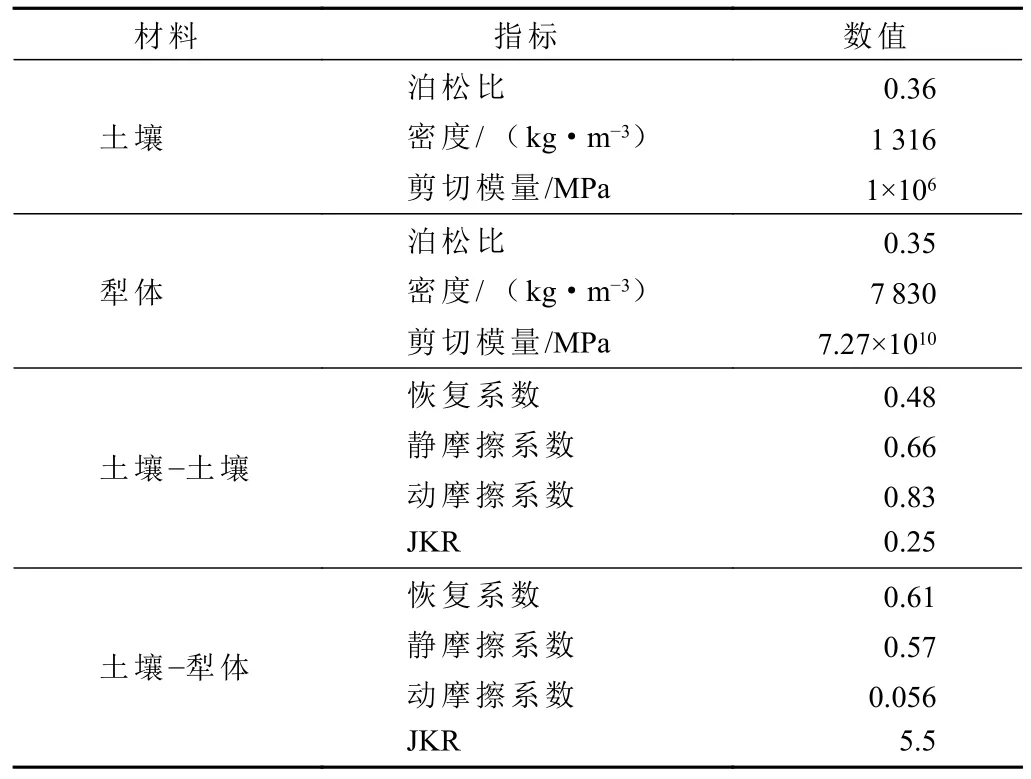

采用EDEM 軟件建立土壤仿真模型,選用 Hertz-Mindlin with JKR 模型。土壤的顆粒形狀、尺寸、密度、泊松比和剪切模量等,通過前期研究結論獲取[13]。材料參數如表2 所示。

表2 材料參數Tab.2 Material parameters

利用SolidWorks 軟件建立仿生減黏犁體三維模型,然后導入EDEM 軟件,分別建立兩種土壤模型,定義土壤和犁體材料參數。設置土壤顆粒間、土壤與犁體間的接觸參數。仿真模型如圖7 所示,仿真模型由兩鏵犁體組成,前鏵犁體主要作用是開溝,后鏵犁體為正常耕作狀態。試驗對比過程主要測量后鏵犁體耕作相關數據。通過將土壤顆粒顯示方式設置為Vector 方式和Stream 流方式,得到土壤顆粒矢量流動方向,可以直觀看出土壤顆粒在犁體表面的流動軌跡。

圖7 犁體耕作仿真模型Fig.7 Simulation model of plow tillage

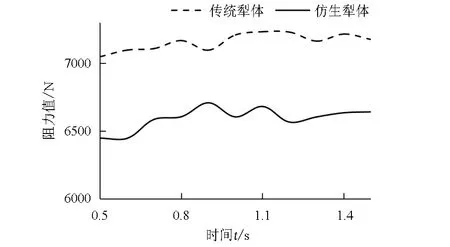

為減小土壤黏附現象和犁體耕作阻力,將傳統犁體與仿生犁體進行仿真對比試驗,通過仿真測定犁體完全進入土壤后耕作穩定狀態下的阻力值。

犁體耕作阻力值如圖8 所示,傳統犁體平均耕作阻力7 157 N,仿生減黏犁體平均耕作阻力6 594 N,仿生減黏犁體相對傳統犁體減阻7.8%。

圖8 犁體耕作阻力仿真Fig.8 Simulation of plough tillage resistance

4 田間試驗

4.1 仿生犁體減黏試驗

試驗儀器有SC-900 型土壤堅實度儀、TDR300 型土壤含水率檢測儀、皮尺、鋼板尺及電子秤等,田間試驗配套動力為約翰迪爾2204 型拖拉機,試驗犁體有傳統犁體、光滑減黏犁體(優化的犁體曲面,但未應用仿生結構)和仿生減黏犁體,試驗如圖9 所示。試驗過程中設置犁體耕深300 mm,耕寬350 mm,耕作速度2.78 m/s。犁體每作業5 km,測量1 次土壤黏附量,將3 種試驗犁體表面黏附的土壤分別稱質量,每種犁體測量3 組數據取平均值。

測量結果顯示,傳統犁體土壤黏附量5.82 kg,光滑減黏犁體土壤粘附量4.96 kg,仿生減黏犁體土壤黏附量3.25 kg,其中仿生減黏犁體對土壤的減黏效果最為明顯,光滑減黏犁體相對傳統犁體土壤減粘性能提升14.78%。仿生減黏犁體相對傳統犁體土壤減黏性能提升44.15%。

4.2 整機性能試驗

試驗地點:新疆生產建設兵團第八師145 團。試驗田地表平坦,土壤類型為黏性土壤,前茬作物為棉花,地表植被殘茬覆蓋量平均值927 g。通過計算樣本數據的變異系數判斷試驗數據的穩定性。

式中Cv——變異系數

σ——標準差

N——樣本數量

X——樣本絕對平均值

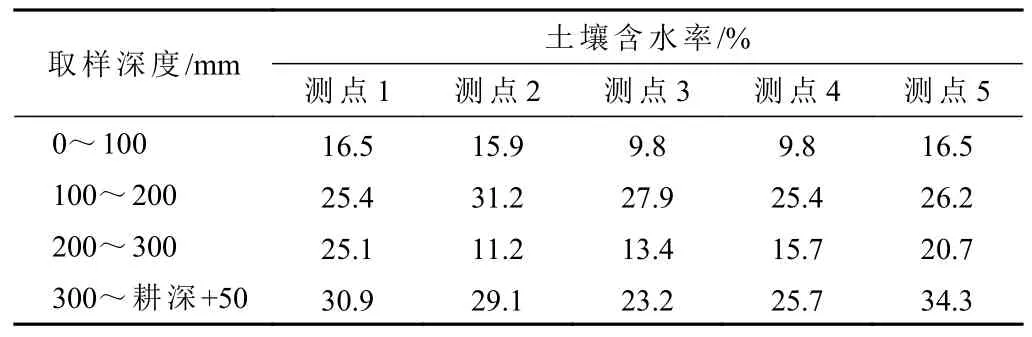

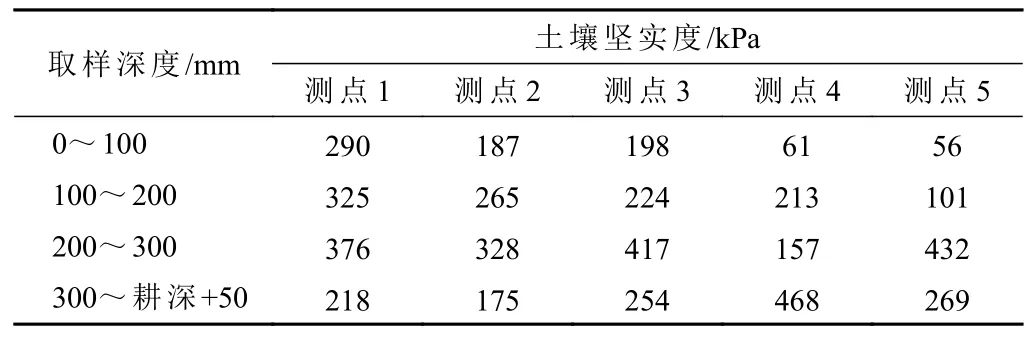

土壤含水率如表3 所示,堅實度如表4 所示。經測量,試驗田土壤含水率平均值為21.69%,土壤平均堅實度250.7 kPa。

表3 土壤含水率Tab.3 Soil moisture content

表4 土壤堅實度Tab.4 Soil firmness

4.3 試驗結果

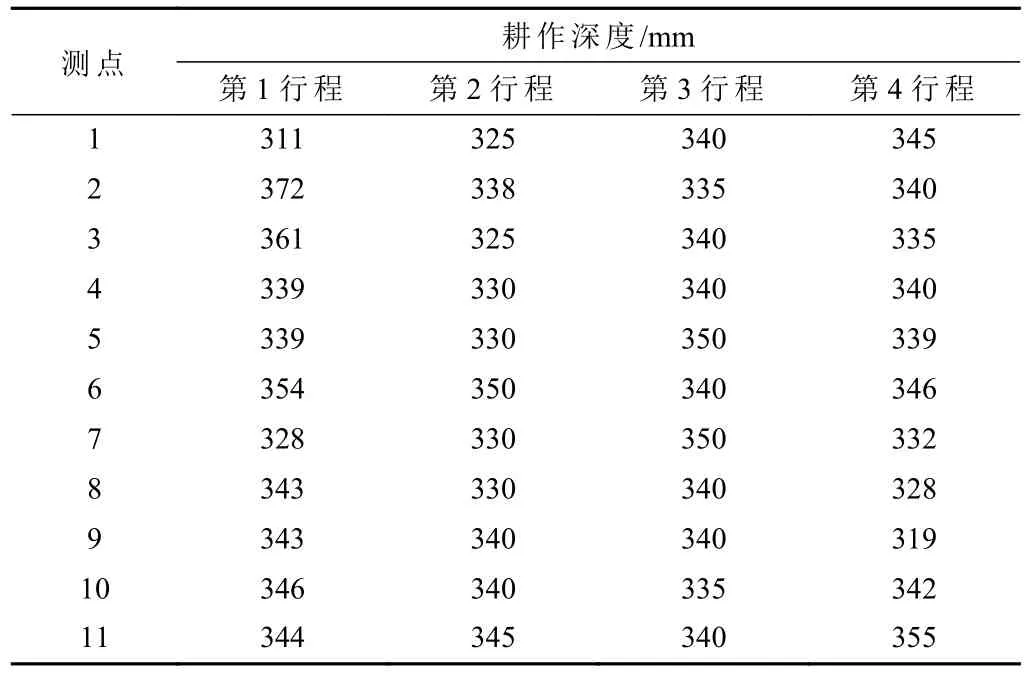

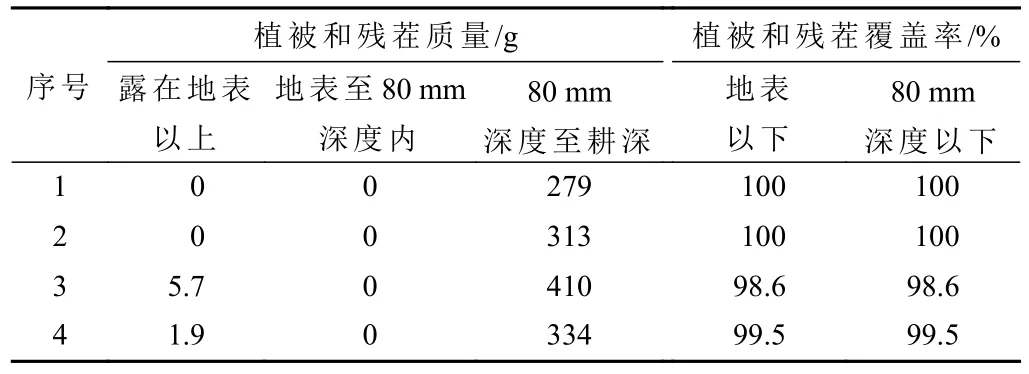

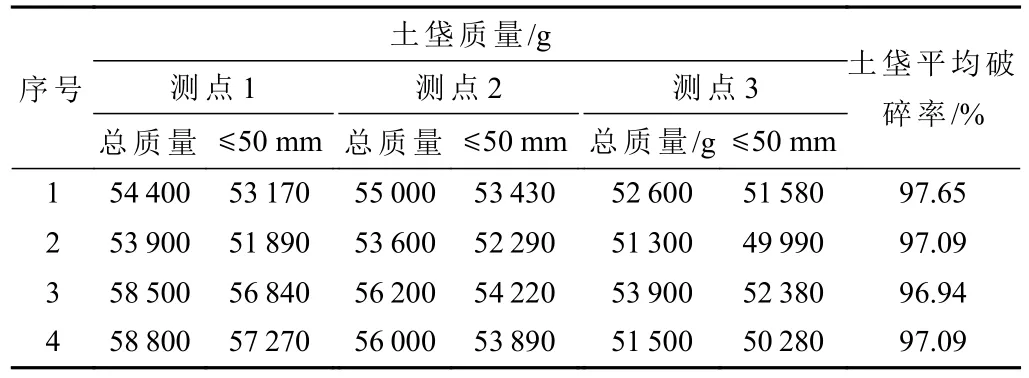

根據田間試驗結果可得,作業幅寬2 000 mm,平均作業深度339 mm,耕深穩定性變異系數2.86%,耕作深度如表5 所示。平均作業速度10.33 km/h,地表以下植被和殘茬覆蓋率99.95%,80 mm 深度以下植被和殘茬覆蓋率99.95%,植被和殘茬覆蓋率如表6 所示。土垡破碎率97.1%,土垡破碎率如表7 所示。

表5 耕作深度Tab.5 Tillage depth

表6 植被和殘茬覆蓋率Tab.6 Vegetation and stubble coverage

表7 土垡破碎率Tab.7 Breaking rate of soil

5 結束語

(1)研制了一種高速智能液壓翻轉犁,優化了拖拉機功率和作業幅寬、犁鏵間距、拖拉機與犁體間距配置等整體結構與配置參數。

(2)以穿山甲體表的鱗片三角圓弧狀結構和蜣螂體表的凸包結構相結合作為仿生原型,將凸包結構沿著土跡線依次排列在犁壁上的方法設計了一種仿生犁體,同時設計了一種雙向犁耕裝備的過載保護自動避障機構,分析了避障過程。

(3)建立了犁體耕作過程離散元仿真模型。仿真和田間試驗表明,仿生減黏犁體相對傳統犁體土壤減黏性能提升44.15%,減阻7.8%。耕深穩定性變異系數2.86%,土垡破碎率97.1%。