薄鍍層熱成形鋼激光填絲焊的焊縫特征及性能

姜志公 楊保鋒 李天 王瑞 徐虹

(1.鞍鋼鋼材加工配送(長春)有限公司,長春 130103;2.吉林大學(xué),長春 130103)

1 前言

當(dāng)前汽車制造業(yè)對汽車輕量化和服役安全性的要求日益提高,以熱成形鋼為代表的先進高強鋼具有超高強度及良好的成形性能,在車身上的應(yīng)用越來越廣泛[1-2]。熱成形鋼材料在熱成形后可以獲得全馬氏體組織,抗拉強度高達1 500 MPa,是當(dāng)前車用鋼的研究熱點。為了避免熱處理過程中發(fā)生表面氧化和局部脫碳,通常在鋼材的表面鍍有耐高溫Al-Si 鍍層。研究表明,熱成形鋼焊接過程中該鍍層元素會進入熔池,降低焊接接頭的力學(xué)性能[3-4]。

激光焊接技術(shù)具有能量密度高、熱影響區(qū)小、焊接效率高的優(yōu)點,結(jié)合“先焊接后沖壓”的工藝方法,近年來成為熱成形鋼焊接的主要方法之一。針對Al-Si 鍍層對熱成形鋼激光焊接的影響,當(dāng)前主要通過在焊前去除鍍層,包括機械打磨、激光燒蝕、化學(xué)腐蝕等方法削弱影響,但成本偏高、加工效率低[5-6]。激光填絲焊接技術(shù)是在激光焊接技術(shù)基礎(chǔ)上發(fā)展而來的一種焊接方法,通過在激光照射的同時填入焊接材料形成焊接接頭,有效降低了傳統(tǒng)激光焊接的裝配難度。Lin 研究發(fā)現(xiàn)[7],采用激光填絲焊接Al-Si 鍍層22MnB5 鋼可以顯著降低焊縫中的Al 元素含量,有效改善焊接接頭的力學(xué)性能,證實了激光填絲焊在熱成形鋼連接工藝上的可行性。

更值得關(guān)注的是,汽車結(jié)構(gòu)件在實際服役過程中往往會承受較大的動態(tài)載荷影響,高速碰撞中最大應(yīng)變速率可達到1×103s-1。有研究表明,不同的拉伸速率對材料本身,尤其是焊接接頭的力學(xué)性能有較大影響[8-10]。考慮到“先焊后沖”的加工順序帶來的動態(tài)變形過程以及激光填絲焊技術(shù)往往導(dǎo)致較大的余高、下榻,容易造成焊趾處更大的應(yīng)力集中現(xiàn)象,因此,研究高速拉伸試驗條件對激光填絲焊縫力學(xué)性能的影響是十分必要的。

采用高韌性薄鋁硅鍍層熱成形鋼TA 1500 AS Eco,通過激光填絲焊技術(shù)獲得熱成形鋼的激光填絲焊接接頭,研究了該接頭的焊縫特征和力學(xué)性能以及不同的拉伸條件對接頭性能的影響作用。

2 試驗材料與方法

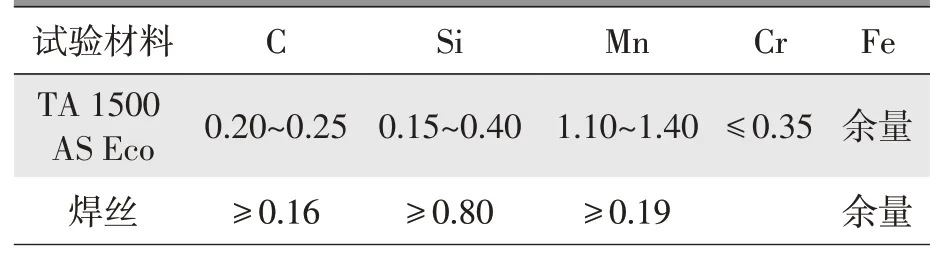

試驗選用牌號為TA 1500 AS Eco 的薄鍍層熱成形鋼作為焊接材料,厚度為1.6 mm,表面鍍層厚度為20 μm,所選焊絲為自制焊絲,化學(xué)成分如表1 所示。選用焊接參數(shù)為:激光功率為5.6 kW,焊接速度為4.5 m/min,填絲速度為1.5 m/min。

表1 試驗材料的主要化學(xué)成分(質(zhì)量分數(shù)) %

利用Axio Imager M2m 金相顯微鏡觀測焊縫形貌及組織,為了進行顯微組織觀察及焊縫元素分析,選用GeminiSEM300 場發(fā)射掃描電子顯微鏡及能譜儀進行分析,MH-500 顯微硬度計用于進行焊接接頭維氏硬度測試。

為研究接頭的拉伸性能,分別在Instron 5982拉伸試驗機和VHS 160/100-20 高速拉伸試驗機上進行準(zhǔn)靜態(tài)拉伸試驗(拉伸速度10 mm/min)和高速拉伸試驗(1.38×105mm/min)。

準(zhǔn)靜態(tài)拉伸試樣規(guī)格均符合國際A50 試樣要求,包括熱成形前、熱成形后以及熱成形+烘烤處理(185 ℃烘烤20 min)等3 組拉伸試驗,每組試驗準(zhǔn)備15 個試樣,共計45 個準(zhǔn)靜態(tài)拉伸試樣。

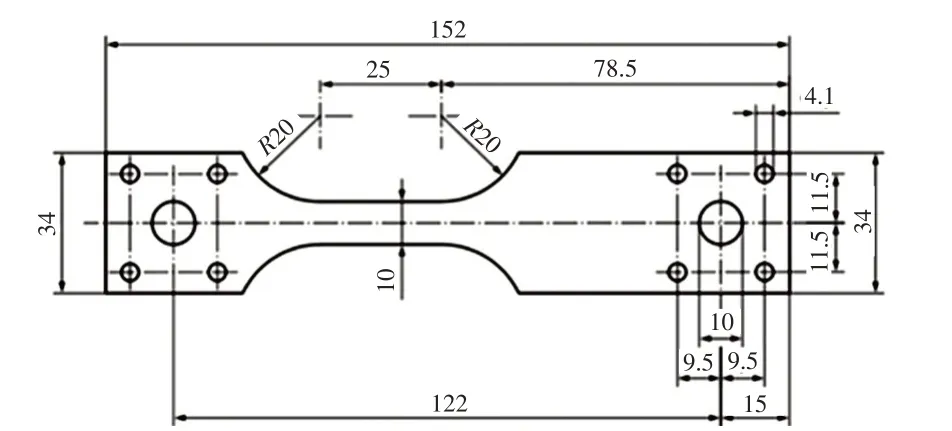

高速拉伸試樣規(guī)格按照1SO 26203-2: 2011 Metallic materials — Tensile testing at high strain rates—Part 2:Servo-hydraulic and other test systems,如圖1 所示,包括室溫高速拉伸測試和低溫(-40 ℃)高速拉伸測試,2 組試驗各準(zhǔn)備15 個試樣,共計30 個高速拉伸試樣。

圖1 高速拉伸試樣尺寸示意(單位:mm)

3 結(jié)果與討論

3.1 焊縫組織

3.1.1 宏觀組織

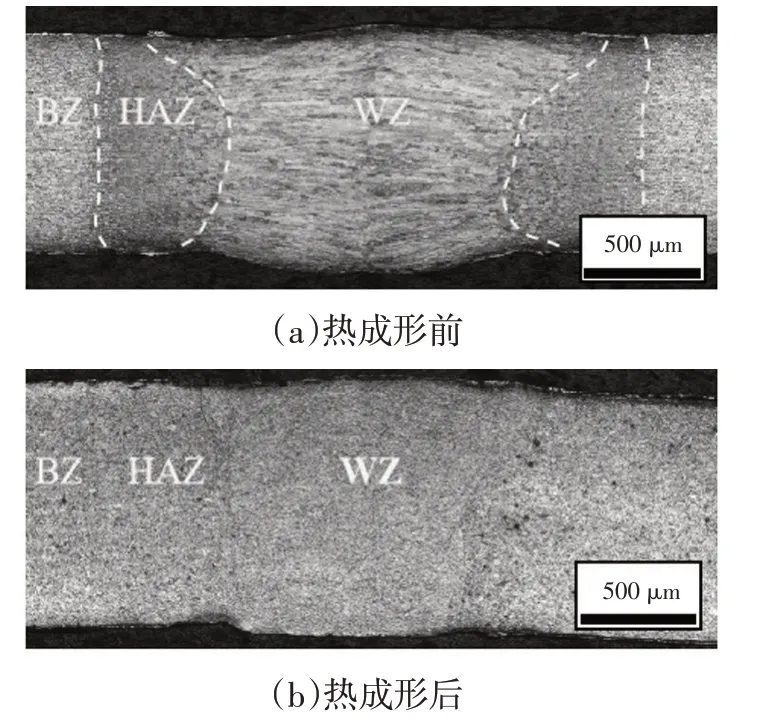

薄鍍層熱成形鋼激光填絲焊接頭的宏觀組織如圖2 所示。圖2a 給出的是熱成形前焊接接頭的宏觀組織,可以觀察到焊縫成型良好,沒有明顯缺陷,由于激光填絲焊接時焊絲熔化進入熔池,使熔體增加,凝固后焊縫出現(xiàn)余高及下榻,即焊縫表面的焊趾連線上多出的部分金屬,容易造成局部應(yīng)力集中。激光填絲焊接一般要求焊縫余高及下榻量小于板厚的15%。熱成形后,接頭的余高及下榻平均值分別由158.5 μm 及182.7 μm 下降至17.2 μm 及45 μm,均小于板厚的15%,滿足技術(shù)要求。這一變化是由于焊接完成后在高溫下對熱成形拼焊板進行模冷,模具對焊縫進行擠壓而導(dǎo)致的。

圖2 熱成形前后焊接接頭的宏觀組織

對比圖2a 和圖2b 可以發(fā)現(xiàn),熱成形前的接頭組織存在明顯的組織梯度,呈現(xiàn)不均勻的組織特征,焊縫區(qū)有長條狀的柱狀晶自過冷度梯度方向從熔合線附近向焊縫中心生長,在焊縫區(qū)中間形成了一條豎直的分界線。從焊縫中心開始,焊縫區(qū)、近焊縫熱影響區(qū)、回火區(qū)和母材區(qū)分別由粗大板條馬氏體組織、細小板條馬氏體組織、回火馬氏體組織和珠光體+鐵素體的原始態(tài)組織組成,這是由接頭不同位置的焊接熱循環(huán)不同導(dǎo)致的[11]。熱成形過程中,拼焊板低于920 ℃時全部轉(zhuǎn)變成奧氏體,并在模冷后奧氏體發(fā)生切變型相變再次形成馬氏體,因此,可以觀察到熱成形后組織不均勻性消失,整個接頭組織被馬氏體組織取代。

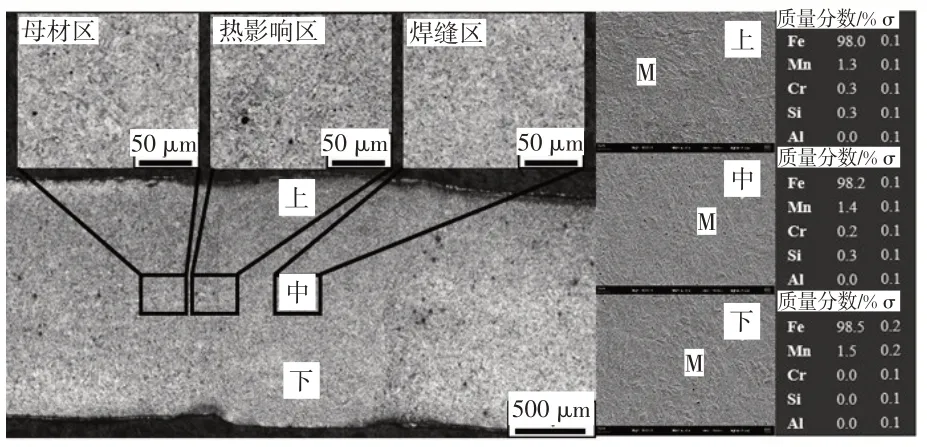

3.1.2 微觀組織

圖3 為熱成形后接頭焊縫區(qū)、熱影響區(qū)、母材區(qū)的微觀組織以及對焊縫區(qū)不同區(qū)域進行的掃描電子顯微鏡觀察以及元素分析,其中變量σ為標(biāo)準(zhǔn)偏差。可以發(fā)現(xiàn)接頭各區(qū)域均為全馬氏體組織,與上文相符。焊縫區(qū)不同位置均為全馬氏體組織(M),沒有組織不均勻或析出相的出現(xiàn),元素分析顯示,焊縫中鋁含量(質(zhì)量分數(shù))均低于1%,平均為0.4%,這是由于焊絲的加入稀釋了鋁元素在熔池內(nèi)的含量,同時材料表面鋁硅鍍層較薄,進入熔池的鍍層量少,另外,焊絲在焊接過程中對熔池攪拌并促進鋁元素均勻分布,綜合作用下獲得了沒有高溫δ鐵素體析出且均勻的全馬氏體焊縫。

圖3 熱成形后焊接接頭的微觀組織及元素分析

3.2 力學(xué)性能

3.2.1 顯微硬度

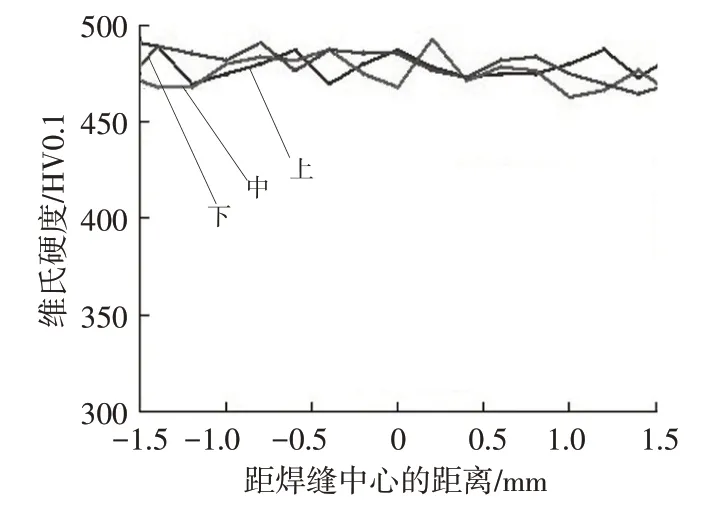

對熱成形后接頭上、中、下3 個位置沿焊縫垂直方向測量接頭顯微維氏硬度結(jié)果,加載力保持為100 g,加載時間15 s,如圖4 所示。由圖可見,接頭垂直于焊縫方向硬度分布一致性高,波動小,為450~500 HV0.1 之間,與母材處于同一水平,在靠近母材的熱影響區(qū)范圍內(nèi)未觀察到明顯的硬度下降,說明沒有發(fā)生軟化現(xiàn)象,證明了經(jīng)過焊后熱沖壓,接頭組織經(jīng)歷了完全奧氏體化,在快速冷卻條件下均轉(zhuǎn)變?yōu)榱税鍡l馬氏體組織,消除了組織梯度。

圖4 熱處理后拼焊板前中后3個位置焊接接頭顯微硬度

對比3 條硬度曲線可以發(fā)現(xiàn),硬度曲線相互交錯,說明焊縫區(qū)不同位置的硬度沒有明顯區(qū)別,這與上文觀察到的焊縫區(qū)均勻馬氏體組織(M)相一致。

3.2.2 準(zhǔn)靜態(tài)拉伸試驗

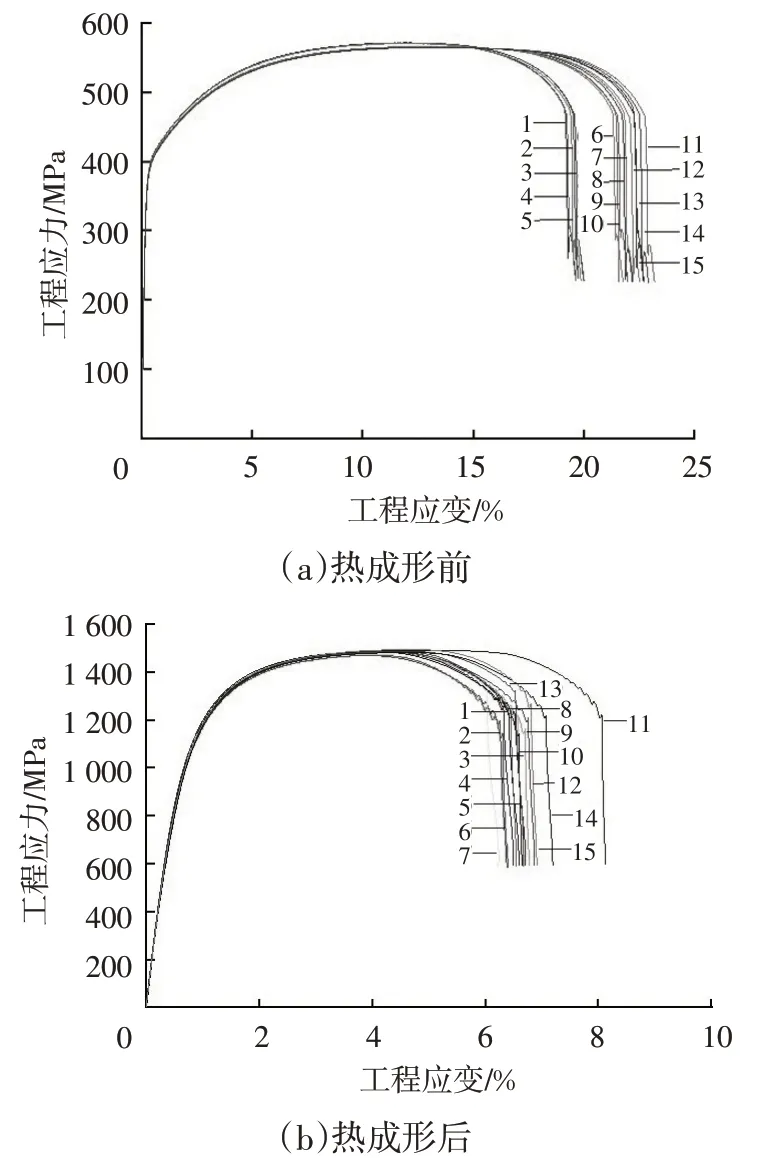

為了探究薄鋁硅鍍層熱成形鋼激光填絲焊接頭的拉伸性能,分別對熱成形前、熱成形后以及熱成形+烘烤狀態(tài)下的15 組試樣進行了總計45 組準(zhǔn)靜態(tài)拉伸試驗測試,應(yīng)力-應(yīng)變曲線如圖5 所示。

圖5 準(zhǔn)靜態(tài)拉伸試驗的應(yīng)力-應(yīng)變曲線

圖5a 為熱成形前焊件的應(yīng)力-應(yīng)變曲線,可以看出材料在拉伸過程中進行了彈性形變和充分的塑性變形,彈性變形速率很快,說明存在較大的彈性模量,并觀測到了明顯的應(yīng)變強化現(xiàn)象,這是塑性變形過程中隨著變形量增大,位錯運動受釘扎作用阻力增大導(dǎo)致的。試樣的屈服強度為385~395 MPa,抗拉強度為560~570 MPa,從曲線后段看出試樣斷裂前出現(xiàn)了頸縮現(xiàn)象,斷裂伸長率為19%~23%,體現(xiàn)了良好的強度和塑性匹配。

圖5b 為熱成形后焊件的應(yīng)力-應(yīng)變曲線,可以看出,材料在拉伸過程中存在彈性變形和小塑性變形,彈性模量減小并出現(xiàn)了應(yīng)變強化現(xiàn)象和頸縮現(xiàn)象,此時試樣的屈服強度為1 000 ~1 030 MPa,抗拉強度為1 470~1 500 MPa,斷裂伸長率為5%~6%,這與熱成形后的組織變化是對應(yīng)的。烘烤處理后,試樣的應(yīng)力-應(yīng)變曲線幾乎沒有變化,說明烘烤處理對薄鋁硅鍍層熱成形鋼焊接接頭沒有不良影響。

熱成形前后焊接接頭的力學(xué)性能變化實際上反映了組織的變化。熱成形前,焊縫區(qū)為硬度高、強度高的馬氏體組織,母材區(qū)則為更軟的珠光體+鐵素體組織,當(dāng)施加外加載荷時,母材區(qū)往往先發(fā)生屈服,并在到達馬氏體屈服強度之前斷裂,由于馬氏體組織很難發(fā)生塑性變形,在拉伸過程中產(chǎn)生的塑性形變幾乎都在母材區(qū),此時接頭的應(yīng)力-應(yīng)變曲線實際上反映了母材的性能。在熱成形后,接頭組織全部被轉(zhuǎn)變?yōu)轳R氏體組織,消除了因不同部位的組織不均勻而產(chǎn)生的性能差異,此時的應(yīng)力-應(yīng)變曲線所反映的正是焊接接頭全馬氏體組織的力學(xué)性能,由于馬氏體內(nèi)部的高密度位錯,斷裂伸長率顯著下降。

值得注意的是,無論是熱成形前還是熱成形后,拉伸試樣的斷裂位置幾乎都集中在母材區(qū),尤其是接頭組織全被馬氏體組織取代后,接頭的薄弱區(qū)仍位于母材區(qū),原因分析如下:

a. 焊縫處較大的形變強化了力學(xué)性能。研究表明[12],較大的變形有利于碎化奧氏體晶粒,促進相變,提高力學(xué)性能。激光填絲焊接過程中,往往會獲得具有較大余高及下榻的焊縫,這種余高及下榻處在焊后熱成形過程中會發(fā)生較大形變,從而在焊縫區(qū)晶粒內(nèi)部產(chǎn)生更多的位錯、亞晶界和滑移帶,有利于獲得更加細小且致密的晶粒組織。

b. 焊縫區(qū)和母材區(qū)不同的原生奧氏體形貌。熱成形鋼材料在拉伸過程中,頸縮后先在原生奧氏體晶界處破壞,產(chǎn)生微裂紋,進而導(dǎo)致破壞[13]。熱成形后,焊縫區(qū)的原生奧氏體形貌從柱狀晶轉(zhuǎn)變?yōu)榈容S晶,晶粒數(shù)量增多,起到細晶強化的作用。

3.2.3 高速拉伸試驗

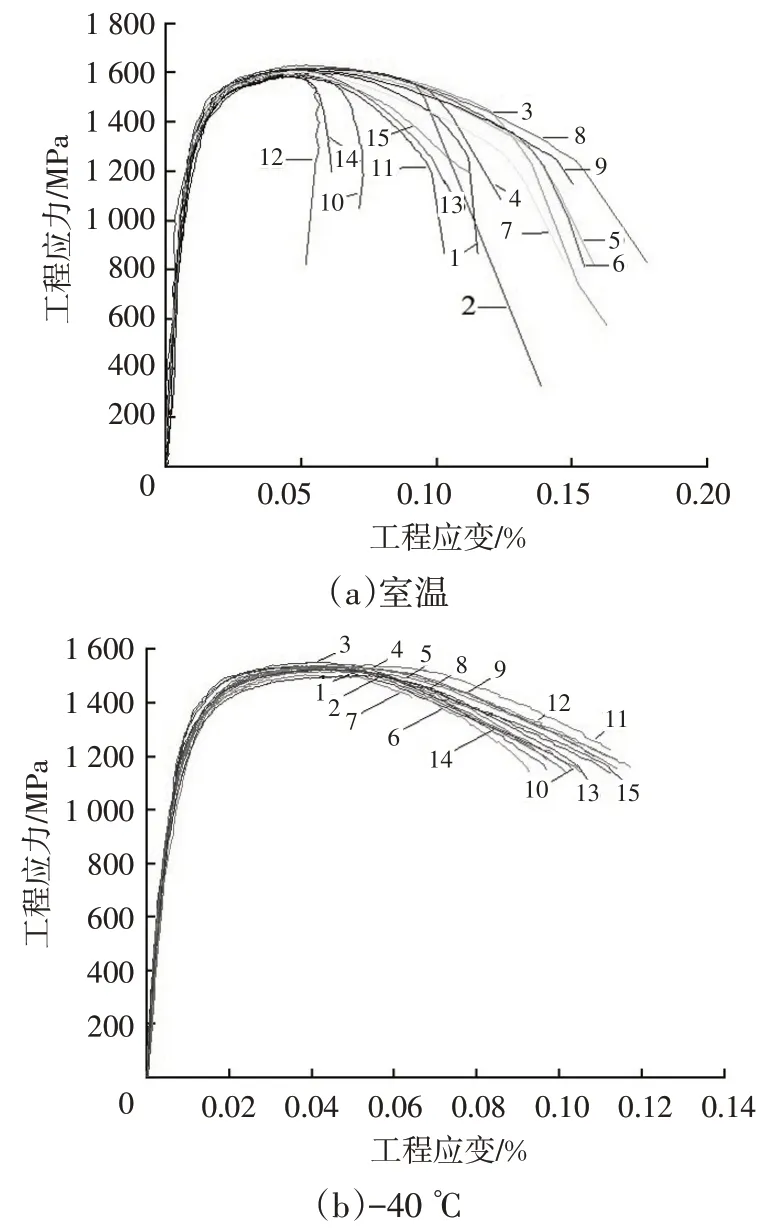

圖6a 和圖6b 分別為室溫和低溫(-40 ℃)條件下焊接接頭的高速拉伸應(yīng)力-應(yīng)變曲線。

圖6 高速拉伸試驗的應(yīng)力-應(yīng)變曲線

可以看出,高速拉伸條件下(應(yīng)變速率為1×102s-1),拉伸試樣很快斷裂,斷裂延長率僅為0.05%~0.15%,這是因為隨外加載荷速率增加,晶體中位錯運動所需的加速度也隨之增加,相對應(yīng)的位錯運動的阻力更大[14],考慮到熱成形后接頭為全馬氏體組織,其亞結(jié)構(gòu)為高密度的位錯纏結(jié),因此在高速拉伸條件下,難以發(fā)生塑性變形的馬氏體組織的變形能力更差。

另一方面,高速拉伸除了導(dǎo)致更大的位錯運動阻力,還會使位錯運動時間縮短。塑性變形通常依靠位錯運動完成,當(dāng)位錯遇到纏結(jié)、塞積等阻礙時往往需要以位錯攀移的方式繼續(xù)運動,這種運動方式所需要的運動時間比滑移更長,因此在高速拉伸條件下,馬氏體晶粒內(nèi)部的位錯運動往往與應(yīng)變速率不匹配,從而迅速發(fā)生斷裂。需要注意的是,在高速拉伸條件下,大部分拉伸試樣仍然經(jīng)歷了彈性變形、塑性變形、應(yīng)變強化和頸縮階段,除去2 組試樣在焊縫區(qū)斷裂,其余試樣均在母材處斷裂。

觀察圖6b 中各曲線,可知低溫下高速拉伸試樣的力學(xué)性能與室溫下高速拉伸試樣的力學(xué)性能幾乎沒有區(qū)別,抗拉強度仍為1 500~1 600 MPa,15組低溫高速拉伸試樣均在母材處斷裂,可見北方寒冷天氣對接頭強度沒有不良影響。

4 結(jié)束語

針對薄鋁硅鍍層熱成形鋼的激光填絲焊接接頭的焊縫特征及力學(xué)性能進行了研究,結(jié)論如下:

a. 薄鍍層熱成形鋼結(jié)合激光填絲焊技術(shù)可以獲得鋁含量(質(zhì)量分數(shù))低于1%的均勻全馬氏體焊縫。熱成形前后,接頭組織被板條馬氏體取代,組織不均勻性消失。

b. 熱成形后,薄鍍層熱成形鋼激光填絲焊接接頭沿垂直焊縫方向硬度一致性強,均達到母材水平,未觀察到軟化現(xiàn)象。

c. 熱成形前后接頭的拉伸性能與組織變化有關(guān),且接頭薄弱區(qū)域始終為母材,這可能與焊縫變形程度大和原生奧氏體晶界差異有關(guān)。

d. 準(zhǔn)靜態(tài)拉伸和高速拉伸條件下,接頭的力學(xué)性能有差異。與準(zhǔn)靜態(tài)拉伸相比,在高速拉伸條件下,接頭的強度幾乎不變,但斷裂伸長率明顯減小,這是因為高速拉伸增大了位錯運動阻力并縮短了位錯運動時間。