高強度碳烯石墨材料的制備方法及其性能研究

廖 虎

(山東益大新材料股份有限公司,山東濟寧 272400)

0 引言

高強度碳烯石墨及其制備方法能夠緩解由熱應力和機械變形引起的微裂紋和缺陷,提高其抗折、抗壓強度和體積密度,提高產品合格率,從而改善由于純碳基體材料自身強度不足造成的問題[1]。

1 石墨概述

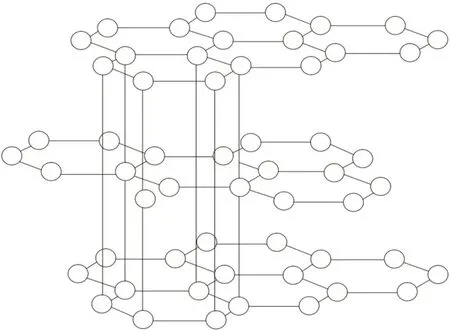

石墨由一層一層的石墨烯堆積而成,1mm 厚的石墨有300 萬層石墨烯[2]。石墨是原子晶體、金屬晶體和分子晶體之間的一種過渡型晶體。在晶體中同層碳原子間以sp2 雜化形成共價鍵,每個碳原子與另外3 個碳原子相連,6 個碳原子在同一平面上形成正六邊形的環,伸展形成片層結構。同一平面上的碳原子都有一個p 軌道,p 軌道相互重疊形成離域π 鍵,允許電子在晶格中自由移動并被激發。因此,石墨有金屬光澤,具備導電、導熱性。由于層間距離大,附著力低,每一層都可以滑動,石墨比金剛石更致密、柔軟、光滑。石墨具有高熔點和穩定的化學性質,同一平面層中的碳原子結合非常緊密,很難斷裂。由于其獨特的成鍵方式,不能單一地認為是單晶體或多晶體。目前,人們普遍認為石墨是一種混合晶體[3]。石墨是具有完全層狀解理的六方晶體。解理面主要由分子鍵組成,對分子吸引力較弱,故其天然可浮性較好。其分子結構如圖1 所示。

圖1 石墨分子結構圖

2 高強度碳烯石墨材料的制備方法

針對現有技術的石墨材料抗折、抗沖擊性能差的問題,提供一種高強度碳烯石墨材料及其制備方法,利用添加石墨烯以及在焙燒過程中增加浸漬、二次焙燒等方法,緩和熱應力和機械變形導致的微裂紋和缺陷,提高產品的抗折、抗壓強度以及體積密度,提升產品的穩定性,大幅度提高產品合格率,從而改善因純碳基體材料自身強度不足導致的問題。高強度碳烯石墨的制備方法包括以下步驟。

(1)生坯的制備。將石油焦制成微粉,然后加入同等重量的石墨烯水溶液以及質量分數為1%~2%的分散劑進行石墨烯包覆,石墨烯水溶液的質量百分濃度為1%~5%,控制溫度在90 ~110℃,直至表面無水分,得到石墨烯包覆料;在石墨烯包覆料中加入熔融黏結劑瀝青,熔融黏結劑瀝青用量為石墨烯包覆料質量的1/4 ~2/3,180 ~210℃下混捏 1 ~2h,得到混捏糊料;將混捏料在160 ~200℃下軋片;將軋片制成二次粉后,進行壓型,壓力為15 ~25MPa,保壓2 ~4h,得到生坯。

(2)坯料的焙燒。將生坯進行初次焙燒,溫度為1100 ~1200 ℃;將焙燒品用浸漬瀝青浸漬,溫度為180 ~210℃,壓力為1 ~1.5MPa,時間為1 ~2h;再將浸漬品進行二次焙燒,溫度為1100 ~1200℃;將二次焙燒品石墨化,溫度為2400 ~2600℃,得到坯料。

(3)坯料的純化。將大坯料切成小坯料,通入惰性保護氣,進行高溫純化,溫度為2700 ~2800℃。

(4)石油焦為海綿焦或者針狀焦,所制微粉D50 在15μm 以下;石墨烯為磺化石墨烯或氧化石墨烯,可以起到緩和熱應力和機械變形導致的微裂紋和缺陷的作用;石墨烯水溶液的質量百分濃度為2%,制備方法為將石墨烯加入純水中攪拌或者超聲分散0.5h;分散劑為聚酰胺樹脂的乙醇溶液,聚酰胺樹脂與無水乙醇的質量比為2:1,分散劑的用量為石油焦質量的1%;黏結劑瀝青和浸漬劑瀝青為煤瀝青:煤瀝青的軟化點溫度為100 ~110℃,結焦值≥55%,甲苯不溶物≥25%,喹啉不溶物≤5%。

(5)石墨烯包覆溫度為100℃;黏結劑瀝青用量為石墨烯包覆料質量的7/13,混捏溫度為200℃,混捏時間為2h;軋片溫度為180 料;二次粉D50 為15 ~30μm,二次粉壓型壓力為 20MPa,保壓時間為4h。

(6)初次焙燒溫度為1200℃,浸漬溫度為200℃,壓力為1.5MPa,時間為1h,浸漬瀝青可以增加產品的體積密度,減少孔隙率;二次焙燒溫度為1200℃,焙燒品石墨化溫度為2600℃,坯料純化溫度為2800℃。

采用上述制備方法可以獲得高強度碳烯石墨,高強度碳烯石墨可通過進一步加工,生產石墨構件、光伏熱場、燃料電池雙極板。

3 具體實施方式

3.1 實施例1

配制2%石墨烯的水溶液50kg,超聲分散0.5h。將海綿焦制成微粉(D50:10μm),取50kg 微粉加入混捏鍋中,加入50kg 石墨烯的水溶液,加入1kg 分散劑,溫度為100℃,進行攪拌包覆,直至表面無水分,得到石墨烯包覆料。

取50kg 包覆料,加入27kg 熔融黏結劑煤瀝青,混捏2h,溫度為200℃,直至呈小顆粒狀態,得到混捏糊料。將混捏糊料軋片,溫度為180℃,再制成二次粉(D50:20μm)。

將二次粉采用靜壓進行壓型,壓力為20MPa,保壓4h,得到生坯。將生坯進行初次焙燒,溫度為1200℃;將焙燒品使用煤瀝青浸漬,溫度為200℃,壓力為1.5MPa,用時1h;將浸漬品進行二次焙燒,溫度為1200℃;將二次焙燒品石墨化,溫度為2600℃,得到坯料;將大坯料切成小坯料,進行高溫純化,溫度為2800℃,期間通入惰性保護氣;將純化后小坯料進行機加工可得到成品。

3.2 實施例2

配制2%石墨烯的水溶液50kg,超聲分散0.5h。將針狀石油制成微粉(D50:10μm),取50kg 焦粉加入混捏鍋中,加入50kg 石墨烯的水溶液,加入1kg 分散劑,溫度為100℃,進行攪拌包覆,直至表面無水分,得到石墨烯包覆料。

取50kg 包覆料,加入27kg 熔融黏結劑煤瀝青,混捏2h,溫度為200℃,直至呈小顆粒狀態,得到混捏糊料。然后將混捏糊料軋片,溫度180℃,再制成二次粉(D50:20μm)。

將二次粉采用靜壓進行壓型,壓力為20MPa,保壓4h,得到生坯。將生坯進行初次焙燒,溫度為1200℃;將焙燒品用煤瀝青浸漬,溫度為200℃,壓力為1.5MPa,用時1h;將浸漬品進行二次焙燒,溫度為1200℃;將二次焙燒品石墨化,溫度為2600℃,得到坯料;將大坯料切成小坯料,進行高溫純化,溫度2800℃,期間通入惰性保護氣;將純化后小坯料進行機加工可得到成品。

3.3 對比例1

對比例1 與實施例1 的制備方法相同,唯一的不同在于不添加石墨烯。

3.4 對比例2

對比例2 與實施例1 的制備方法相同,唯一的不同在于不進行浸漬和二次焙燒。

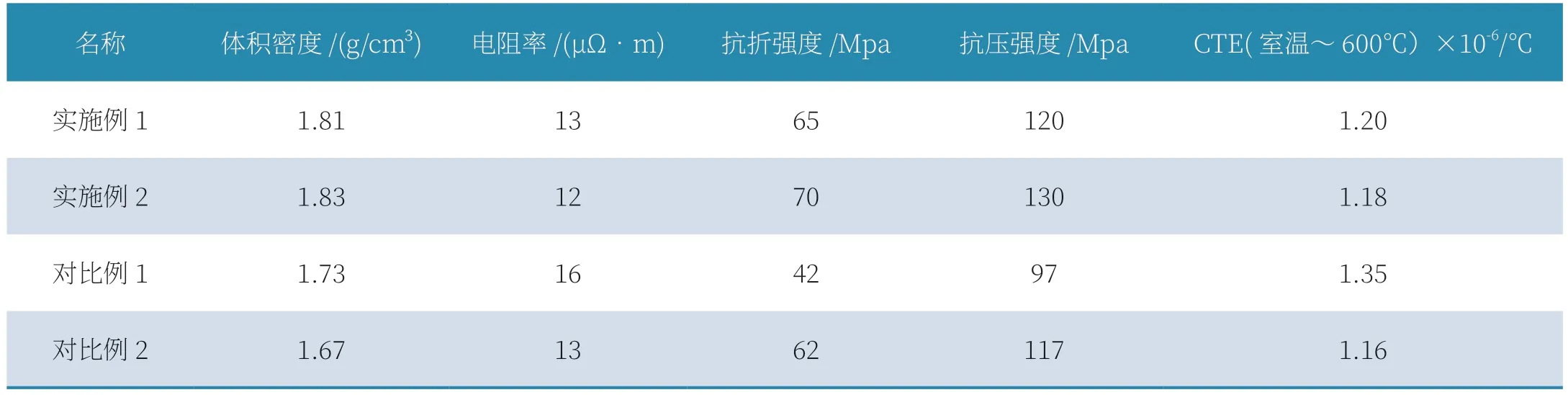

對制備的產品,通過常用的檢測方法進行檢測,檢測結果如表1 所示。

表1 實施例與對比例產品性能測試表

由表1 產品指標可知,使用針狀石油焦為原料的產品性能優于普通石油焦為原料的產品性能,添加石墨烯的產品性能優于不添加石墨烯的產品性能,浸漬焙燒后的產品性能優于未浸漬焙燒的產品性能。通過產品性能測試表1 可知,通過本制備方法得到的高強度碳烯石墨材料可以滿足核石墨構件(抗壓、抗摔、耐摩擦)、光伏熱場石墨(高強度、不易碎、高純度、導電性好、易加工)、燃料電池雙極板(高導熱、不易碎、易加工、高密度)的產品需求。

4 制備方法效果

本制備工藝利用添加石墨烯以及在焙燒過程中增加浸漬、二次焙燒等方法,緩和熱應力和機械變形導致的微裂紋和缺陷,提高產品的抗折、抗壓強度以及體積密度,提升了產品的穩定性,大幅度提高了產品合格率,解決了因純碳基體材料自身強度不足導致的問題。

5 石墨制品的優勢

5.1 具有很好的導熱性

石墨制成的烤盤和鍋升溫快,煮好的食物受熱均勻,由內而外煮熟,加熱時間短。不僅味道純正,還能鎖住食物原有的營養成分。用石墨烤架烤肉時,電磁爐只需20 ~30s 就可以預熱。當開始燒烤食物時,只需將其調到小火,以節省能源[4]。

5.2 具有很好的吸附性

碳的空隙結構賦予了它良好的吸附性能,因此碳常被用作吸附材料,吸附水、氣味、有毒物質等。

5.3 具有強大的防氧化及還原作用

石墨產品尤其是石墨床墊,加熱后產生負氧離子,激活周圍物體,維持人體健康,有效防止老化,使皮膚光澤、有彈性[5]。

5.4 具有化學穩定性和抗侵蝕能力

石墨在室溫下具有良好的化學穩定性,不受任何強酸、強堿或有機溶劑的腐蝕。因此,即使石墨制品長期使用,也幾乎沒有磨損,只要擦干凈,仍然會看起來像新的一樣[6]。

5.5 石墨制品環保健康,無放射性污染,耐高溫

碳在2000 ~3300℃的溫度下至少要經過十幾個晝夜的石墨化過程才能成為石墨。因此,石墨中的有毒有害物質已經長期釋放,并且在至少2000℃的溫度以內是穩定的[7]。

6 結語

石墨制品保留了鱗片石墨原有的化學性質,具有較強的自潤滑性。石墨粉具有高強耐酸性、耐腐蝕、耐3000℃高溫和耐-204℃低溫的特點。同時,其抗壓強度超過800kg/cm2,抗氧化性強,在450℃空氣中失重1%,回彈率15%~50%。因此,石墨產品目前廣泛應用于冶金、化工、石化、高能物理、航空航天、電子等領域。