一種廢棄印刷線路板取制樣方法的應用

楊紅建

(江西銅業集團有限公司,江西 南昌 330000)

1 研究背景及意義

印刷電子線路板是電子工業的基礎,是各類電子產品中不可缺少的重要部件。隨著信息產業的高速發展,電子設備更新換代速度不斷加快,印刷線路板產量也呈急劇增長之勢[1],目前,我國已成為世界上最大的電子廢棄物產生國[2],電子廢棄物呈逐年增長趨勢,我國對電子廢棄物的資源化、減量化和無害化處理迫在眉睫,當前處理廢棄線路板有物理法、焚燒法、熱解法、熔煉法等多種方法,但國內市場上有關廢棄刷線路板的交易制度卻不健全,基礎比較薄弱。在廢棄線路板的回收環節中,買賣雙方多數是通過目測和經驗判斷對線路板價值進行估算,以達成交易,這種方式缺乏科學依據和數據支撐,不具推廣性,也反映出了當前國內廢棄線路板的交易沒有成熟可循的市場規則,靠這種賭博式的交易行為,雙方無疑都承擔了很大的風險。對于交易是否合算,買方通常做法是通過金屬產值進行倒推估算。而廢線路板在回收處理過程中存在不同程度的損失和損耗,因此對于倒推法估算有一定的誤差,指導性不強。

基于上述原因,研究了一種廢棄印刷線路板的取樣和制樣方法,旨在建立一種完整、合理的廢棄印刷線路板的取制樣標準和方法,提供可靠的數據支持,規范線路板的市場交易行為,引領市場逐漸走向標準化和正規化。

2 國內外關于廢線路板的檢驗現狀

2.1 國外情況

德國的Aurubis 公司、日本的同和公司和比利時的優美科集團是國際上公認在電子廢料回收處理上非常成功的大型跨國公司。以優美科公司為例,其旗下的霍博肯冶煉廠是專門處理電子廢料的工廠,關于其原料的抽樣和化驗方法經過了幾十年的不斷研究、創新、改進,目前已經擁有了一整套非常完善成熟的檢驗方法,其每種材料都有專門的抽樣流程,大部分有專門的抽樣設備,使人工干涉和抽樣風險變得最小。另外其自動化和信息化為檢驗分析系統能夠達到最大的精確度提供了重要的技術支持。

2.2 國內情況

國內回收處理廢棄線路板的工廠還沒有廢線路板的取樣、制樣的標準和方法,樣品制備和分析方法也僅僅只停留在實驗室階段,所取得的成果與實際運用還相差甚遠,同時行業里也沒有建立任何有關廢線路板的取制樣標準,該領域仍是一項空白,亟需填補。

3 研究方法

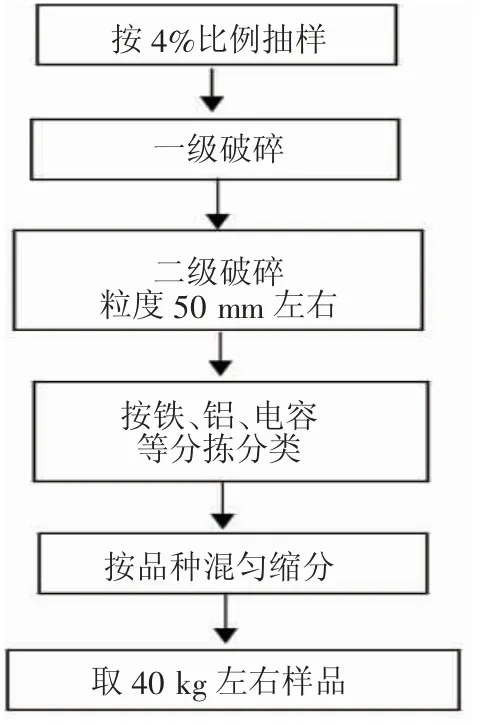

3.1 抽樣分揀

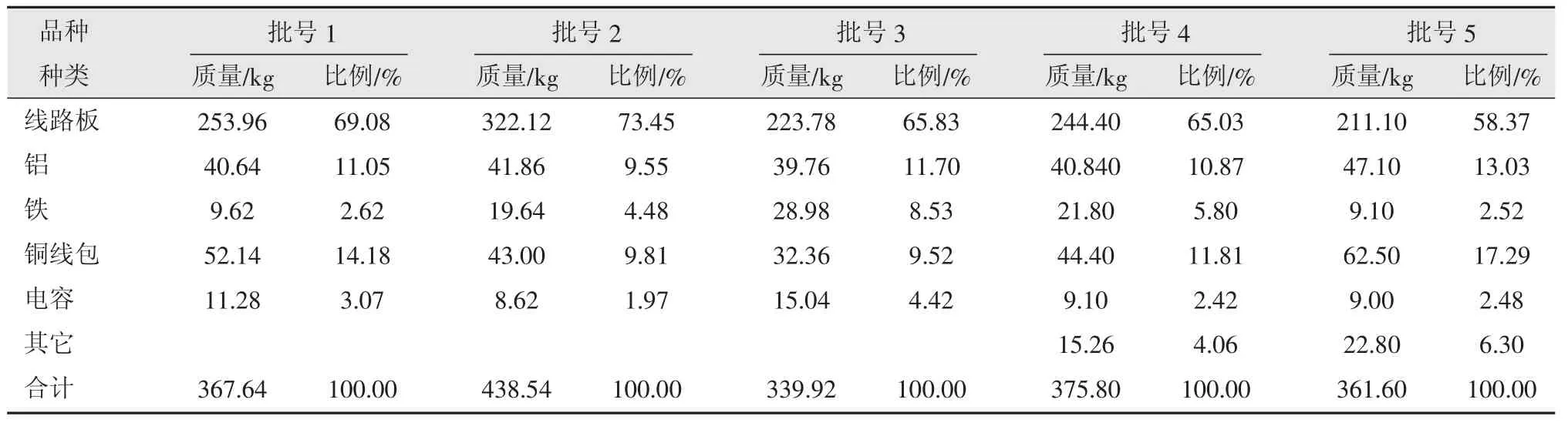

以每車為一個檢驗批,首先判斷每袋裝電路板的物理外觀是否一致,是否有混裝、實物與合同要求是否相符等;再按4%的抽樣比例隨機抽取樣品準備進行破碎,開啟破碎機,皮帶輸送機輸送進料,經一級破碎機破碎至5 cm 左右后(若一級破碎不能達到5 cm 的粒度要求,需再進行二級破碎),破碎后進行分揀,將其中的鐵、鋁、銅線包、電容等品種分揀出來,剩余的則作為去元器件的線路板品種(以下簡稱“線路板”)收集歸類,取樣流程見圖1。共對CRT 彩色顯示器線路板進行了5 批次樣品進行破碎分揀,分揀出的各品種質量及比例如表1 所示。

表1 CRT 彩色顯示器線路板中各品種數量及比例

圖1 廢棄線路板的取樣流程

從各品種分揀情況來看,經過破碎后,電路板中的鐵分離情況比較好,但破碎效果并不好,只造成了擠壓變形;鋁分離的效果也較好,有少量線路板,已分離的電容器做電容品種單獨收集稱重,而在線路板中未分離開的小電容器則全部作為線路板收集。由于鐵、鋁、電容品種分離情況較好,且銅、金、銀等主要元素的含量低,對分揀后的線路板和銅線包進行取樣、制樣、分析進行研究。

先將線路板經轉堆混勻后按照圓錐四分法進行縮分,每次縮分留一半繼續縮分,另一半裝袋;直至縮分至40 kg 左右樣量作為下一步制備的樣品,銅線包用四分法縮分20 kg 左右作為下一步制備的樣品。

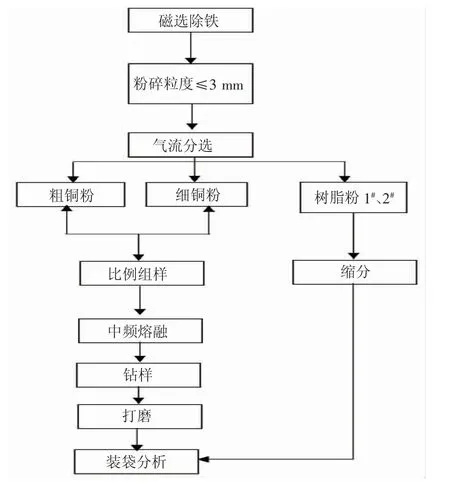

3.2 樣品制備

廢棄線路板樣品制備流程見圖2。

圖2 廢棄線路板樣品制備流程

3.3 粉碎分選

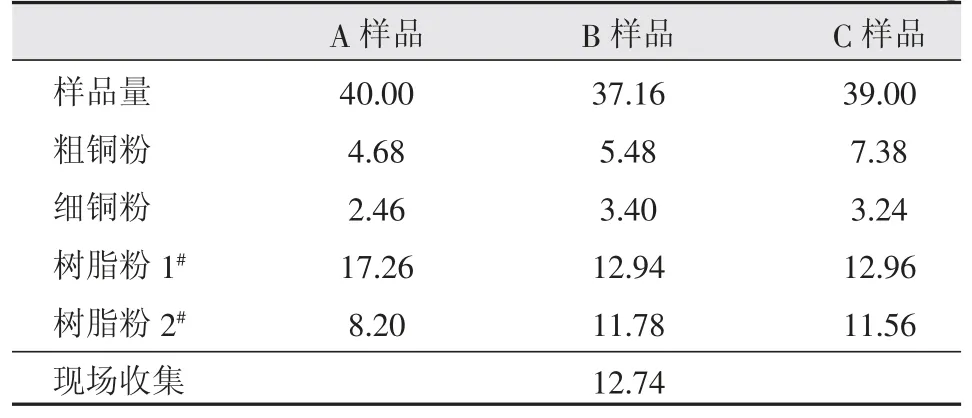

線路板樣品通過皮帶上料進入破碎分選一體機內進行粉碎分選作業,選用錘式破碎機對樣品進行進一步粉碎,破碎機設定出料粒度為3 mm,破碎過程中防止物料飛濺灑落,并及時收集灑落的物料,全部通過3 mm 篩后,樣品進入氣流分選機內進行分選,將金屬和非金屬物料進行有效分離,氣流分選機共設有5 個出口,分別收集粗粒級銅粉、細粒級銅粉及粗顆粒樹脂粉、樹脂粉細顆粒4 個樣品,其中脈沖除塵器中物料少,可作為非金屬物料從總量中扣除。粉碎分選后各品種的質量見表2。

表2 線路板粉碎分選后的各品種數量 kg

由于粉碎分選的現場作業空間受限,未能對每批破碎過程中濺到地面上物料進行有效收集,本次實驗是在A、B、C 3 批物料粉碎完后,再對地面上的物料濺出的進行統一收集,3 批粉碎分選結束后,現場收集12.74 kg 物料,從總數比較,物料損失率約為1.8%,在設計的允差范圍內,不會對樣品的整體品位造成影響。3 批樣品分選出的金屬物料分別占17.85%,23.89%,27.23%。銅線包由于表面是陶瓷狀的材料包裹,硬度大,用錘式破碎機粉碎銅線包效果不佳,改用剪切式破碎機進行破碎,破碎后粒度約1 cm,經過過水床分選出金屬和非金屬兩種物料,干燥箱溫度設定60 ℃,烘4~5 h 至恒重后稱重記錄。

3.4 縮分制樣

本次試驗銅粉樣品采用直接打磨制樣,將線路板中的粗銅粉、細銅粉分別混勻后用二分器縮分,均縮分至200 g 后放入制樣粉碎機內研磨30~40 s,用0.8 mm和0.44 mm 標準套篩,分篩上、篩下稱重裝袋,由于氣流分選率約85%,0.8 mm 篩上物料中仍含有非金屬物料,在裝袋前,盡量用樣勺將其取出單獨稱重裝袋;細銅粉用0.44 mm 標準篩分篩上、篩下分別稱重裝袋。

樹脂粉樣品先混勻后,然后用自動縮分機進行縮分,設定1/2 縮分比例逐步縮分至500 g 左右作為樣品裝袋分析。

銅線包根據烘干后的的質量比例進行配樣,配樣量700~800 g,入高溫箱式電阻爐內熔融,爐溫設定1 200 ℃,在1 200 ℃溫度下保溫4 h 后停爐冷卻取出,收集銅錠和銅渣鉆樣,銅錠鉆取樣屑后用磁鐵除去混入的鐵屑,放入制樣粉碎機內打磨10 s 左右,用0.44 mm 標準篩篩分,篩上、篩下分別稱量,取出篩上、篩下樣品分別按四分法混勻縮分成4 份[3]。爐渣樣品制備方法同銅錠樣屑制樣。

整個樣品制備過程所使用的破碎機、二分器、粉碎機等設備在使用前都進行了清掃,并用待檢樣品進行了清洗。

4 實驗分析

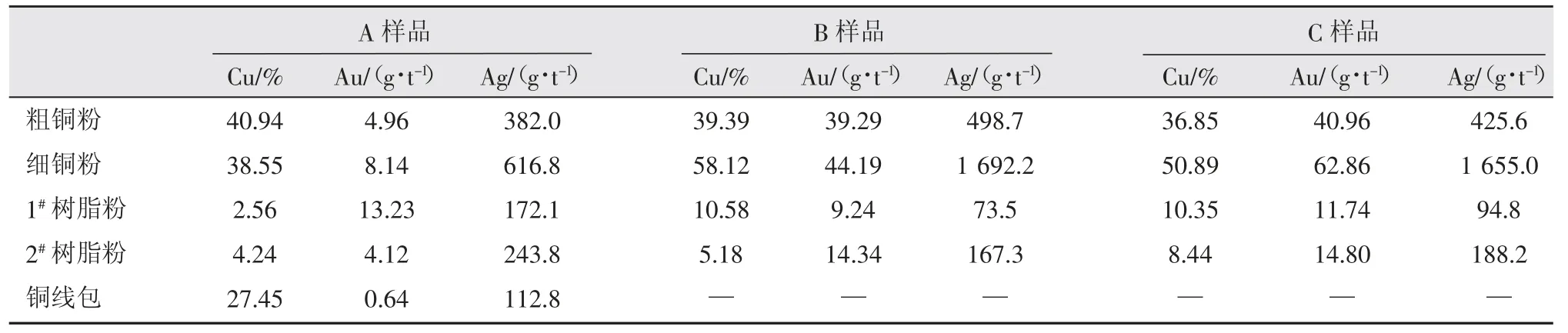

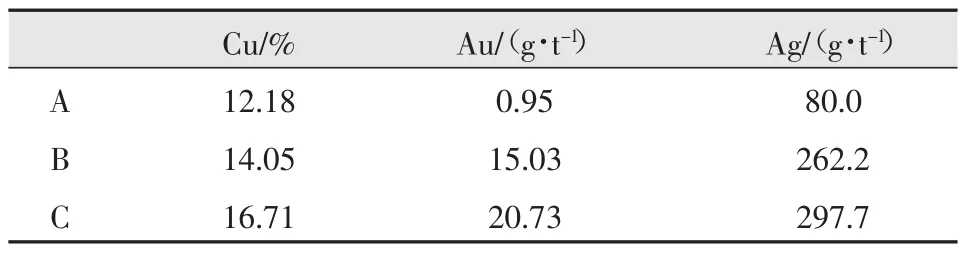

各品種樣品分析結果如表3 和表4。

表3 各品種分析結果

表4 三批廢線路板樣品綜合品位

5 小結

通過本次實驗開展,廢棄印刷線路板取制樣方法研究取得了階段性的成果,驗證了取樣和制樣流程和方法的可行性。

5.1 從一級破碎情況看,鐵和鋁經過破碎后,分離效果比較好,可通過分揀將其揀出,鐵件經過磁選分離,有效降低粉碎過程設備損耗和提高粉碎分選效率,銅線包等硬度大的物料可用剪切式破碎機破碎后入中頻爐熔融。

5.2 金屬與非金屬分選效率約85%,金屬中仍含有少量非金屬物料,由于考慮金屬物料用中頻爐熔融,因此金屬中含有少量非金屬對金屬物料樣品的均勻性影響不大。且物料損失率為1.8%,在允差范圍內,因此粉碎分選過程的物料損失對電路板的成分結果影響也不大,故選用氣流分選技術用于金屬與非金屬的分離是可行的。

5.3 粗銅粉、細銅粉采用了直接打磨的方式制樣,樣品存在不均勻現象,在化驗分析成分結果有一點偏差,銅粉樣品將先用中頻爐融樣后打磨制樣,則完全可解決樣品不均勻的問題。

5.4 廢棄線路板的取樣量、取樣誤差、取樣精密度等方面有待進一步研究。