高速鋼桶焊縫機(jī)電機(jī)座支撐腳復(fù)合模設(shè)計(jì)

王東鋼, 肖國(guó)華, 左桂蘭, 劉紅燕, 賀玉強(qiáng), 楊少增

(1.浙江工商職業(yè)技術(shù)學(xué)院, 浙江 寧波 315000;2.湖南財(cái)經(jīng)工業(yè)職業(yè)技術(shù)學(xué)院 機(jī)電工程系, 湖南 衡陽(yáng) 421002;3.衡陽(yáng)華菱連軋管有限公司, 湖南 衡陽(yáng) 421001)

0 引 言

在沖模設(shè)計(jì)中需結(jié)合設(shè)計(jì)人員所在企業(yè)的實(shí)際加工制造能力、沖壓設(shè)備的壓力以及機(jī)臺(tái)能力進(jìn)行模具結(jié)構(gòu)設(shè)計(jì)。從制造成本角度考慮,有時(shí)選用能連續(xù)生產(chǎn)的級(jí)進(jìn)模結(jié)構(gòu)比單工序模成本更高,有時(shí)復(fù)合模比級(jí)進(jìn)模更為實(shí)用[1-5],特別是對(duì)于一些板材較厚的制件,級(jí)進(jìn)模難以成形[6-10]。

回彈變形是翻邊類制件成形中的技術(shù)難題,也是工藝中難以克服的成形缺陷,回彈量影響成形制件的幾何精度,要克服回彈變形需采取多種綜合措施。在模具設(shè)計(jì)中,解決沖壓回彈的措施一般有以下方式[11-18]:①選用屈服強(qiáng)度小的材料成形制件;②工藝中設(shè)置預(yù)變形成形,將最終的變形總量控制分散到多個(gè)工步;③增加制件成形時(shí)的壓邊力;④設(shè)置拉深筋。具體的工藝包括校正彎曲、彎曲后熱處理、過(guò)度彎曲、熱彎、拉彎、局部壓縮、內(nèi)側(cè)圓角鈍化、變整體拉深為部分彎曲成形、控制殘余應(yīng)力、負(fù)回彈電磁法等。現(xiàn)結(jié)合某高速鋼桶焊縫機(jī)電機(jī)座支撐腳的沖壓成形要求,依據(jù)企業(yè)現(xiàn)有設(shè)備,設(shè)計(jì)了3副模具,其中針對(duì)制件成形的毛刺、回彈變形等問(wèn)題,采用合理的解決措施,保證制件的成形質(zhì)量。

1 電機(jī)座支撐腳分析

1.1 制件結(jié)構(gòu)

高速鋼桶焊縫機(jī)電機(jī)座支撐腳為成對(duì)組件,分為左、右支撐腳,如圖1所示,2個(gè)制件結(jié)構(gòu)呈幾何鏡像對(duì)稱關(guān)系。以左支撐腳為例,其主體為2 個(gè)相互垂直的直壁構(gòu)成,直壁夾角為90°,拐角內(nèi)壁設(shè)置了2 處凸型加強(qiáng)筋,以增強(qiáng)兩者間的結(jié)構(gòu)強(qiáng)度,同時(shí)也有利于成形過(guò)程中減小直壁彎曲成形時(shí)的回彈變形量。制件的一直壁上設(shè)置了3 個(gè)圓形通孔,直徑為φ4.3 mm,另一直壁上設(shè)置了1 個(gè)4 mm×2 mm 的矩形通孔和1 個(gè)6.1 mm×4.2 mm 的腰型通孔。制件壁厚為2 mm,總產(chǎn)量15 萬(wàn)件,成形精度為IT10~I(xiàn)T11級(jí),材料選用2 mm厚的SECC板料。

圖1 支撐腳制件

1.2 制件展開

制件采用沖壓成形方式進(jìn)行生產(chǎn),其展開坯料如圖2 所示。以左支撐腳的展開件為例,其所需坯料尺寸為24.3 mm×58.8 mm。

圖2 制件展開坯料

2 成形工藝方案

依據(jù)企業(yè)條件限制和制件的生產(chǎn)數(shù)量要求,支撐腳制件采用常用的沖裁模成形,需要設(shè)計(jì)多副復(fù)合成形模。

2.1 工藝難點(diǎn)

制件采用復(fù)合成形模進(jìn)行沖裁的工藝難點(diǎn)如下:①制件壁厚較厚,容易產(chǎn)生毛刺;②制件中間部位的2個(gè)加強(qiáng)筋需要合理安排工序,否則難以成形;③制件如果采用彎曲成形,直壁成形后容易產(chǎn)生回彈,制件尺寸難以達(dá)到要求[10-12]。

2.2 成形工藝設(shè)計(jì)

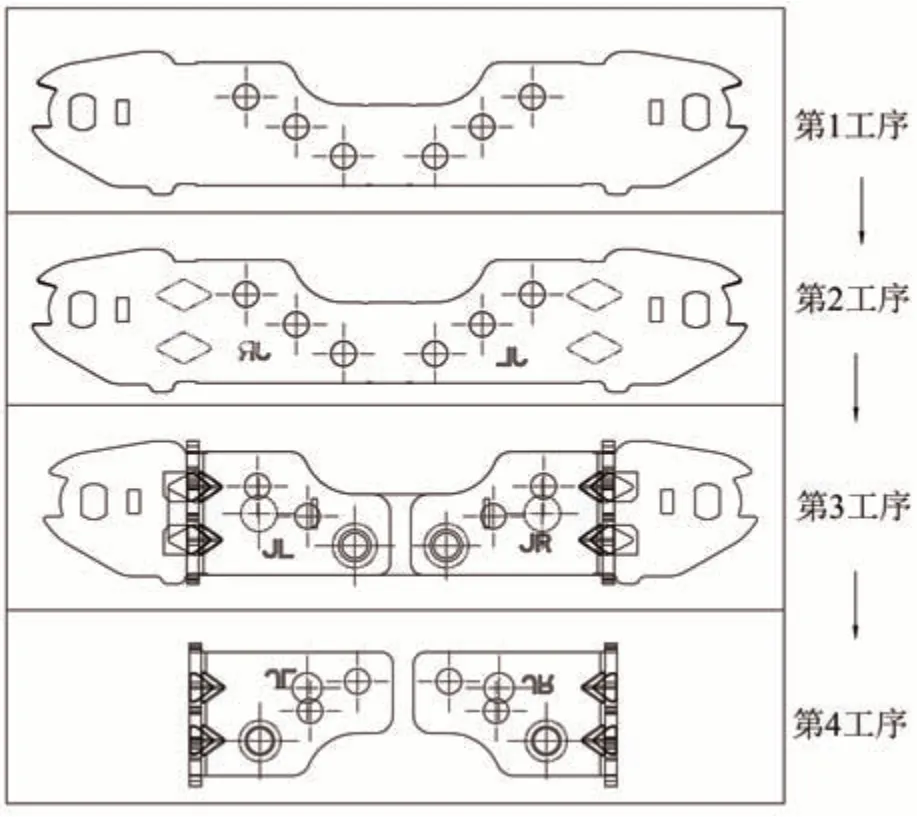

基于上述成形難點(diǎn)分析及制件的量產(chǎn)要求,使用3 副復(fù)合模分4 道工序完成制件的成形。4 道工序?yàn)椋孩倥髁蠜_孔落料;②中間精沖孔、加強(qiáng)筋壓印、文字打碼;③彎曲;④左、右兩件分切,如圖3所示。

圖3 工序設(shè)計(jì)

3 模具結(jié)構(gòu)設(shè)計(jì)

3.1 沖孔落料模結(jié)構(gòu)

第1 工序的沖孔落料模結(jié)構(gòu)如圖4 所示,屬于倒裝式復(fù)合模。沖壓成形時(shí)上模下行,推件塊5 壓住料帶,隨著落料凹模7的下行,其壓住料帶和卸料板11,彈簧10 被壓縮,落料凸模8 將坯料從料帶上沖出,并留于落料凹模7內(nèi),沖裁結(jié)束。模具打開時(shí)上模上行,打桿1和彈簧3推動(dòng)連接推桿4將推件塊5 向下推出,工序件從落料凹模7 內(nèi)脫出,實(shí)現(xiàn)工序件的脫模。工序件上的6×φ4.3 mm 圓形通孔、2 個(gè)矩形孔及2 個(gè)腰型孔使用沖孔凸模12 將各孔同步?jīng)_出,其中,6×φ4.3 mm 圓形通孔可以作為第2 工序的定位孔。

圖4 落料模結(jié)構(gòu)

3.2 修邊壓印模結(jié)構(gòu)

第2 工序的修邊壓印模結(jié)構(gòu)如圖5 所示,屬于倒裝式復(fù)合模。模具打開時(shí),彈簧16 通過(guò)推桿15將托料塊14 頂起,沖壓成形時(shí)上模下行,上凹模13壓住工序件,使工序件在精沖凸模18的導(dǎo)向下壓住托料塊14 下行,下行過(guò)程中編碼凸模19 完成壓印成形,修邊凹模17完成工序件邊緣毛刺的修剪。

圖5 修邊壓印模結(jié)構(gòu)

3.3 彎曲與切分模結(jié)構(gòu)

將第3 工序的左、右支撐腳的彎曲成形與第4工序的切分分離合并在1副模具內(nèi),構(gòu)成彎曲+切分雙工序模,如圖6 所示。第3 工序彎曲原理:模具打開時(shí),橡膠26 推動(dòng)推桿25 向上運(yùn)動(dòng),使承件活動(dòng)塊24 向上浮出一定高度,待模具上模下行沖壓時(shí),楔緊塊20 帶動(dòng)內(nèi)收滑塊21 下壓工序件,同時(shí)楔緊塊22 驅(qū)動(dòng)滑塊23 做內(nèi)收移動(dòng),工序件的彎曲邊在2 個(gè)內(nèi)收滑塊21 和滑塊23 的共同作用下,將進(jìn)行小于90°的彎曲成形,待模具打開后,彎曲邊將產(chǎn)生一定的回彈變形而達(dá)到最終制件所需的尺寸。

圖6 彎曲切分雙工序模結(jié)構(gòu)

第4 工序切分原理:模具上模下行時(shí),彈簧30推動(dòng)壓料板28 壓住工序件,直到切分凸模27 將工序件一分為二,限位拉桿29 用于防止壓料板28 脫離模具上模。

3.4 毛刺修邊工裝結(jié)構(gòu)

為去除成形制件的毛刺,設(shè)計(jì)圖7 所示的去毛刺沖壓工裝。該工裝使用小型氣動(dòng)沖床驅(qū)動(dòng),制件通過(guò)定位銷定位在下模板上后,隨著上壓料塊下行將制件壓緊,在下模板上進(jìn)行去毛刺工序。

圖7 去毛刺工裝設(shè)計(jì)

4 結(jié)束語(yǔ)

針對(duì)高速鋼桶焊縫機(jī)電機(jī)座支撐腳的沖壓成形,采用沖孔落料、修邊壓印、彎曲和切分4道工序,相應(yīng)的模具分別為沖孔落料模、修邊壓印模、彎曲與切分模,最后還設(shè)置了去毛刺工裝。為防止制件彎曲回彈,模具設(shè)計(jì)了一種凸模驅(qū)動(dòng)的雙滑塊內(nèi)收彎曲成形機(jī)構(gòu),該機(jī)構(gòu)在制件彎曲壁的兩側(cè)都使用滑塊夾緊驅(qū)動(dòng)彎曲,保證了制件的成形尺寸。模具整體工藝路徑設(shè)計(jì)合理,結(jié)構(gòu)中機(jī)構(gòu)的設(shè)計(jì)簡(jiǎn)單實(shí)用,動(dòng)作可靠,對(duì)類似制件的沖模結(jié)構(gòu)設(shè)計(jì)有較好的參考意義。