車燈厚壁光導模具優化設計

施凱文, 鐵盛武, 何葉春, 梁貴東, 周 旭

(上汽通用五菱汽車股份有限公司, 廣西 柳州 545007)

0 引 言

隨著汽車技術的不斷發展,節能環保已成為汽車行業的主要目標,車燈光源在降低能耗的趨勢下來到LED 時代,同時催生光導技術,厚壁光導即為該技術的代表塑件[1-2]。常見的注射成型塑件的壁厚一般不大于6 mm,當塑件壁厚大于該值時易產生縮孔、空洞和流痕等缺陷[3]。除了影響塑件外觀質量外,厚壁塑件成型工藝窗口狹窄,成型周期長[4],使用整體注射工藝生產效率低,增加了生產成本及能源損耗。

為解決上述問題,國內外學者對厚壁塑件的成型工藝進行了研究,許俊豪等[5]通過二次注射成型方法實現厚壁塑件3 層包覆,該工藝將塑件分為2層,將第1 次注射塑件當做嵌件放入第2 次注射的型腔后進行注射,該工藝需考慮第1 次注射塑件在第2 次注射型腔中的定位及固定問題,否則第2 次注射合模存在壓裂第1 次注射塑件的風險。曹磊等[6]設計一種型芯可移動的模具,型芯通過連接不同氣壓的氣壓桿或數控機構進行移動而達到分層注射,模具對成型規整的塑件具有指導意義,對于成型形狀不規整、帶有導光齒的厚壁光導塑件難以實現產業化的應用;S ALLAN P等[7]設計了一種多流道注射成型技術,適合厚壁件的注射成型。在此基礎上,官青等[8]研制了動態保壓注射成型技術及成套裝置,該技術利用活塞實現了動態保壓,有效防止厚壁件產生縮孔和空洞問題,但不能縮短塑件的成型周期。隨著厚壁光導在車燈中的應用更加廣泛,成型周期偏長的整體注射工藝已不能適應競爭日趨激烈的市場,因此,厚壁光導分層雙色注射工藝應運而生,現以某車型的厚壁光導為例,概述分層雙色注射的方法及其如何改善塑件成型質量,縮短成型周期,并介紹了雙色注射模的設計要點,以供同類塑件的成型模設計提供借鑒。

1 厚壁光導成型分析

1.1 厚壁光導結構特征

厚壁光導如圖1 所示,最大輪廓尺寸為272 mm×211 mm×163 mm,平均壁厚為12 mm,壁厚最厚處為29 mm,單件質量為380 g,收縮率為0.6%,由光學級PC(聚碳酸酯)材料注射成型。由于塑件為光學結構功能件,表面要求進光面、出光面及外觀可視面達到鏡面拋光A0等級,不允許存在拼接線和澆口殘留痕,安裝腳及卡扣處用800#砂紙拋光,厚壁光導整體外觀需晶瑩通透,成型時不允許存在流痕、收縮凹陷及熔接痕等缺陷。4 個卡扣為模具開模方向上的倒扣,需設計側抽芯機構進行成型。

1.2 厚壁光導成型難點

(1)成型周期長。在熱塑性塑料注射成型的冷卻階段,冷卻時間主要由塑件壁厚及最大流道直徑決定,其冷卻系統方程如下:

其中,TC為冷卻時間,s;Thw為塑件最大壁厚,mm;Dr為流道最大直徑,mm;k為熔融塑料的熱傳導率,W/(m?K);ρ為熔融塑料的密度,kg/m3;cν為熔融塑料的定容比熱,J?(kg?K)-1。

由式(1)可知,冷卻時間與塑件最大壁厚的平方成正比,如果壁厚增大2 倍,則冷卻時間將增加4倍,此外,由于厚壁光導使用PC 成型,PC 材料流動性差,其黏度對溫度的敏感性較大,這就要提高熔體的流動性,現采用提高注射溫度的方法。在實際注射過程中,材料設置的熔融溫度高達300 ℃左右,為使塑件表面達到高光通透的效果,模具溫度需設置100 ℃左右[9-10],這延長了冷卻時間,因此如何適當減小塑件壁厚成為縮短成型周期、提高生產效率的關鍵。該車型厚壁光導目前以單色模整體注射工藝進行開發,量產期間成型周期為288 s,其與使用分層注射工藝的厚壁光導的成型周期對比如表1所示,使用分層注射工藝縮短了厚壁光導的成型周期,故該塑件更改為分層注射工藝成型。

表1 各厚壁光導不同成型工藝的全周計時

(2)成型窗口狹窄。由于塑件壁厚較厚,填充時速度過快會產生噴射痕,但降低填充速度,熔體凍結層冷卻過快會形成流痕。塑件冷卻階段需保持長時間的高壓力狀態,若壓力過小或保壓時間較短,補縮作用小,塑件內部會因冷凝收縮而出現真空泡孔或表面凹陷等缺陷,影響塑件的外觀感知質量及配光作用[11-12]。

1.3 厚壁光導分層設計

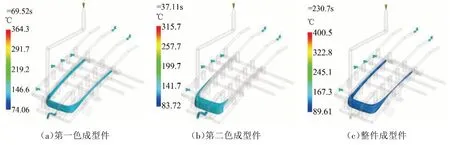

厚壁光導分層注射如圖2 所示,為了減小單次注射的塑件壁厚,將厚壁光導的壁厚分為4等分,隨形拆分成第一色成型件和第二色成型件,由于第二色成型件為厚壁光導的外觀區域,模具溫度要求較高,注射時型腔部分為第一色成型件,而塑料的熱傳導性較差,第二色成型件設計壁厚較薄,如圖3所示,局部最大壁厚為5 mm。第一色成型件為厚壁件的內芯,因表面無外觀要求,成型時設置較低的模具溫度以快速冷卻塑件,所以將壁厚分層占比增大,局部最大壁厚設計為10 mm。將整體成型件、第一色成型件和第二色成型件帶冷卻水路分別進行模流仿真分析,如圖4所示,以塑件80%的體積達到凍結狀態的時間設置為成型周期,得到整體成型件的成型周期為230.7 s,第一色成型件的成型周期為69.52 s,第二色成型件的成型周期為37.11 s,由此采用分層雙色注射工藝成型周期總共為106.63 s,相對整體成型工藝減少了124.07 s。

圖2 厚壁光導分層注射

圖3 分層厚壁光導剖面簡圖

圖4 成型周期仿真分析

2 厚壁光導雙色注射模設計方案

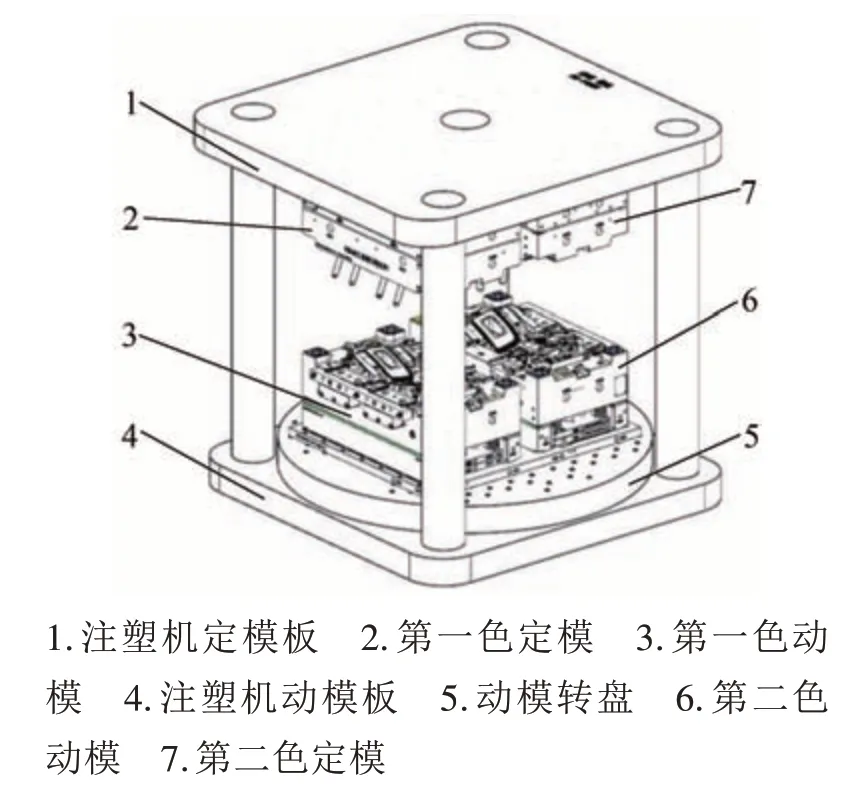

雙色注射模設計前期需根據塑件外觀要求、注射材料及塑件雙色搭接結構確定第一、二色成型件,按該厚壁光導的分層設計,若以外殼作為第一色成型件,則模具需采用倒裝設計,結構復雜,成本會相應提高[11-13],因此選擇芯部件作為第一色成型件。雙色注射模如圖5所示,第一色模具型芯、型腔成型第一色成型件,第二色模具型芯、型腔和第一色成型件成型第二色成型件,一個成型周期成型左、右厚壁光導。模具外形尺寸為1 410 mm×1 150 mm×856 mm,總質量約8 303 kg,屬于大型雙色注射模。

圖5 雙色注射模剖面結構

2.1 澆注系統設計

一般雙色注射模采用2套注射系統的雙色注塑機進行生產,由于該塑件2次都注射同種塑料,采用單色注塑機,在動模板增加轉盤機構進行注射成型。厚壁光導雙色注射模采用1 模4 腔布局,如圖6所示,第一、二色成型件的澆注系統均采用單點針閥式的熱流道轉U 形流道進行設計,U 形流道末端起到冷料井的作用,避免熱流道噴嘴前端冷料填充型腔造成塑件外觀缺陷。根據澆口位置仿真分析結果及塑件裝配和外觀需求,第一、二色成型件的澆口相同位置,第二色成型件的U 形流道及澆口疊在第一色成型件的流道和澆口上方。第一色成型件的流道及澆口設計在動模側,第二色成型件的流道及澆口設計在定模側。第一色成型件采用10 mm×5 mm 的側澆口進行填充,使厚壁光導擁有足夠長的保壓時間進行收縮補償,避免出現空洞、縮痕等缺陷;第二色成型件壁厚較薄,側澆口尺寸設計為8 mm×2.5 mm。

圖6 熱流道進澆系統

2.2 成型鑲件設計

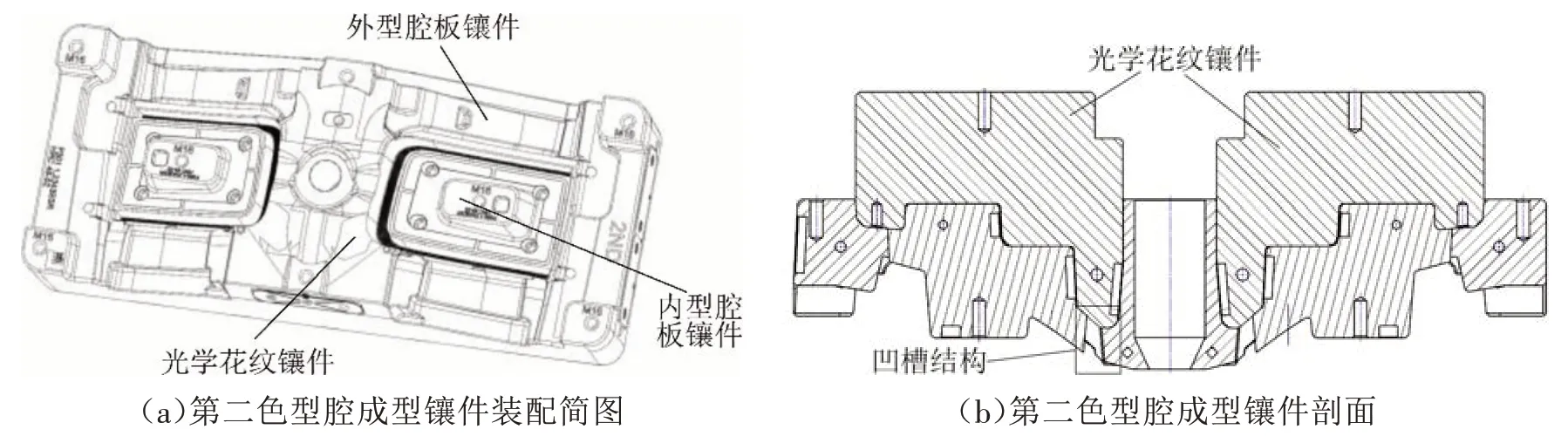

厚壁光導的光學花紋由φ0.3 mm 的銑刀精雕而成,加工時間長,精度要求高。在模具第二色型腔結構中,型腔由內型腔板鑲件、光學花紋鑲件、外型腔板鑲件鑲拼而成,如圖7 所示。由于光學花紋區域位于第二色型腔的凹槽底部,深度較深無法進行花紋加工,為達到花紋加工的要求,將花紋區域以鑲件的形式單獨加工,且可以縮短整體模具制造周期。

圖7 第二色型腔板鑲拼結構

2.3 側抽芯機構設計

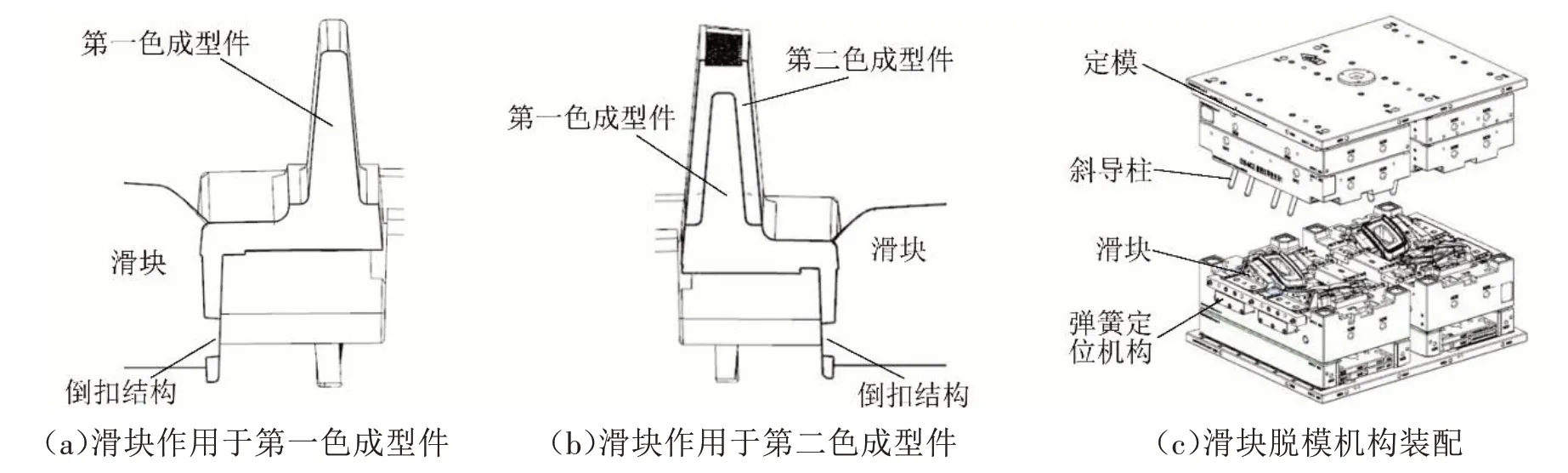

模具成型時,塑件大部分成型面位于動模型腔側,且為深腔形狀,加之注射厚壁光導需要使用較大的注射壓力和保壓壓力,使塑件與型腔鑲件之間存在較大的包緊力,開模時塑件會包緊型腔鑲件而拉斷塑件動模型芯側的薄弱部位,導致無法正常生產。為了解決塑件包緊型腔鑲件問題和實現動模型芯側倒扣的成型及脫模,模具設計了滑塊脫模機構,在第一、二色成型件兩側各設計一個滑塊,整副模具共8個滑塊。

滑塊在雙色注射過程中均壓在第一色成型件的翻邊上,如圖8(a)、(b)所示,在開模過程中起固定塑件和成型倒扣結構的作用。滑塊脫模機構在模具的裝配關系如圖8(c)所示,滑塊通過導滑壓塊安裝在動模側,利用彈簧定位機構進行定位,固定于定模的斜導柱提供機械驅動力使滑塊往復移動。

圖8 滑塊脫模機構

2.4 推出機構設計

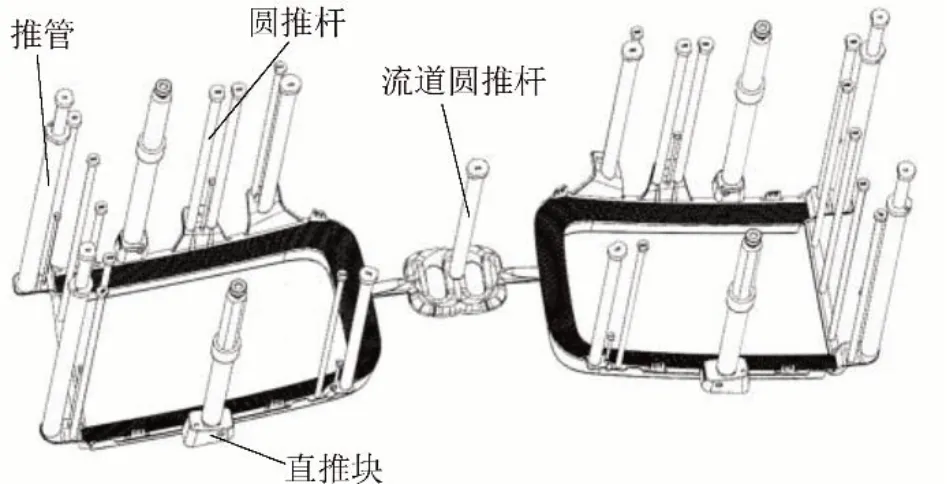

推出機構的形式與塑件的形狀、結構和塑料性能有關,根據塑件的外觀功能要求及脫模阻力進行推出機構的設計。推出力平衡確保塑件不變形、不破損,模具推出時需順滑、平穩可靠。由于開模時塑件已大部分脫離型腔,脫模阻力較小,塑件底部的光學花紋作為功能結構,不允許存在推出痕跡,推出機構設計在塑件周圈的非外觀區域,如圖9 所示。熱流道噴嘴正下方的流道設計φ8 mm 的圓推桿,在光學花紋面邊沿延伸6 mm平面用于均勻布置直推塊及φ5 mm 的圓推桿,安裝腳受力較好的臺階圓角處設計φ6 mm 的圓推桿,安裝孔處布置推管,模具通過直推塊、推管、圓推桿共同作用推出塑件,推出距離為30 mm。

圖9 推出機構

2.5 冷卻系統設計

冷卻系統設計原則之一是冷卻水路各處距型腔壁面的距離大致相等,以達到型腔各處溫度大致均衡[14]。為避免塑件冷卻不均導致成型周期延長或翹曲變形,模具的冷卻系統采用了“直通式水管+傾斜式水管+水井”的組合形式[15],如圖10 所示,該冷卻系統整體沿塑件形狀設計隨形水路,局部冷卻不均的區域設計水井冷卻,水路距離塑件表面距離為20~25 mm,以保證塑件冷卻均勻。

圖10 冷卻系統

第一、二色型芯、型腔通過獨立水路進行溫度控制,第一色型腔成型第一色成型件的非外觀面,在注射第二色成型件時,高溫熔體會融化第一色成型件的非外觀面并重新冷卻固化,因此第一色型腔可設置相對較低的冷卻溫度以縮短冷卻時間。熱流道噴嘴處單獨設置冷卻水路,不與其他水路串聯,有利于熱噴嘴區域散熱。所有冷卻水路直徑為φ11.5 mm,水井直徑為φ18 mm,水路之間的距離為45~50 mm。

3 厚壁光導雙色注射模工作原理

厚壁光導雙色注射模結構如圖11所示,采用注塑機動模板增加轉盤的單色注塑機進行生產[16]。在進行第1次注射時,第一色熱流道噴嘴針閥開啟,第二色熱流道噴嘴針閥關閉;第一色成型件注射完成進行開模運動時,塑件被滑塊壓住而固定在第一色動模側,滑塊在定模斜導柱驅動下完成行程后,在彈簧定位機構的定位下與動模及塑件一同旋轉180°后模具閉合,實現雙色模具的換腔動作。

圖11 雙色注射模結構

在第2次注射時,第一、二色熱流道噴嘴針閥同時開啟,第二色型腔完成第一、二色成型件的雙色成型,同時第一色型腔注射成型第一色成型件,為下一個雙色塑件的注射成型做準備。第二色成型件開始注射的合模階段,滑塊在定模斜導柱的作用下移動至初始位置壓住塑件,在第2 次注射完成進行開模時,注塑機動模板帶動雙色模動模后退,滑塊機構實現將雙色塑件在動模側的倒扣結構脫模成型,同時將雙色塑件固定在第二色動模型芯上。此時,第一色動模不推出,第二色動模推出,將雙色塑件推出后進行機械手取件。最后,雙色模動模按逆時針方向轉動180°后閉合,開始雙色注射循環[17]。

4 結束語

根據厚壁光導件分層注射方案及雙色注射模的設計過程,得到如下結論。

(1)厚壁光導件采用分層注射的方法,相對于整體的注射成型,成型周期縮短,成型工藝易于調節,塑件合格率高;但模具由單色模改為雙色模,模具材料及加工成本增加,需壓力更大的注塑機臺,因此,在開發前期需權衡各方面的成本因素來制定開發方案。

(2)采用滑塊機構方案解決了第一色成型件包緊型腔鑲件而無法注射第二色塑件的問題,此外還實現了雙色成型件在開模時固定在第二色動模型芯上并順利頂出脫模。

(3)雙色注射模單個型腔采用獨立的隨形水路+水井進行單獨溫度控制,通過調節模具溫度使第一色成型件與第二色成型件的成型周期接近,提高了厚壁光導模具的冷卻效率。

(4)厚壁光導由同種材料進行雙色注射,通過熱流道針閥的開合實現雙色模具的順序注射,因此在單色注塑機的動模板增加旋轉機構即可實現該雙色注射模的注射生產。