超高韌性混凝土(STC)工作性能與力學(xué)性能的影響因素

曹 健,張可強

(1.蘇交科集團(tuán)股份有限公司,江蘇 南京 211112;2.新型道路材料國家工程研究中心,江蘇 南京 211112)

1 引 言

鋼橋面鋪裝一直是一項世界性難題,我國經(jīng)過近二十年的研究與發(fā)展,已基本形成以雙層環(huán)氧瀝青(EA)、澆注式瀝青(GA)、剛?cè)峤M合式(ERS)等為代表的幾大主流鋪裝方案[1-3]。然而各方案在實際建設(shè)及服役過程中仍然存在不同程度的不足。如EA鋪裝方案由于環(huán)氧類材料不可逆的熱固特性,導(dǎo)致其整體施工難度大、造價高、后期維修養(yǎng)護(hù)難度大;GA鋪裝方案由于高瀝青用量、高礦粉用量的原材組成特點,其高溫穩(wěn)定性一直是工程界關(guān)注與擔(dān)憂的焦點;而ERS鋪裝方案雖然各結(jié)構(gòu)層分工明確,理想狀態(tài)下僅需對其鋪裝上層瀝青混凝土層開展維修養(yǎng)護(hù)即可,但其鋪裝下層RA層采用冷拌冷鋪施工工藝,對于原材料要求高、施工工藝復(fù)雜,施工質(zhì)量控制難度大,且實體工程中也出現(xiàn)過RA層出現(xiàn)裂縫等病害的現(xiàn)象[4]。此外,大跨徑橋梁整體剛度偏低、撓度大,長期外部荷載作用下U型加勁肋、縱/橫隔板處易產(chǎn)生疲勞裂紋,影響橋梁使用壽命,而現(xiàn)階段所用柔性鋪裝結(jié)構(gòu)對橋梁主體剛度提升幅度較小,且無法實現(xiàn)與橋梁主體結(jié)構(gòu)同壽命,上述問題已成為制約我國鋼橋面鋪裝向更長服役壽命發(fā)展的技術(shù)瓶頸。

因此,近年來國內(nèi)學(xué)者開始將目光轉(zhuǎn)向水泥基剛性鋪裝層,其中超高韌性混凝土(STC)具有高強、高韌性、高耐久等特點,得到越來越廣泛的應(yīng)用[5]。采用STC鋪裝方案一方面可以一定程度上提升橋面系整體剛度,降低鋪裝層及橋面板焊縫處疲勞開裂風(fēng)險;另一方面,可以將光滑的鋼橋面鋪裝近似轉(zhuǎn)換為水泥混凝土橋面鋪裝,降低鋼橋面鋪裝難度;再者,STC可實現(xiàn)與橋梁主體結(jié)構(gòu)同壽命,服役期內(nèi)僅需針對鋪裝面層開展維修養(yǎng)護(hù)即可,全壽命周期經(jīng)濟(jì)效益顯著。

然而,STC配合比組成復(fù)雜,影響因素多,各因素的變動對STC工作性能與力學(xué)性能產(chǎn)生不同影響,進(jìn)而影響鋪裝層整體質(zhì)量。因此,針對硅灰種類、硅灰摻量、鋼纖維種類與摻加方式等對STC工作性能與力學(xué)性能的影響開展相關(guān)研究工作,對于掌握不同影響因素對其工作性能與力學(xué)性的影響規(guī)律,提高STC組合式鋼橋面鋪裝工程質(zhì)量具有重要意義。

2 原材料及試驗方法

2.1 原材料

水泥:所用水泥為P·O 52.5普通硅酸鹽水泥。

硅灰:所用硅灰為原狀硅灰、半增密硅灰、鋯質(zhì)硅灰及白硅灰,不同硅灰的主要化學(xué)組分見表1。

表1 硅灰化學(xué)組分 單位:%

細(xì)骨料:采用由長沙某公司生產(chǎn)的10~20目石英砂,其SiO2含量大于99%。

石英粉:采用長沙某建材公司生產(chǎn)的325目石英粉,平均粒徑為50.15 μm,密度為2.625 g/cm3。

鋼纖維:所用鋼纖維分別為端鉤型鋼纖維(Hooked steel fiber,HF)、平直型長鋼纖維(Long Straight steel fiber,LF)和波浪型鋼纖維(Wave-shaped steel fibe,WF),上述纖維長度均為13 mm、長徑比65;平直型短鋼纖維(Short Straight steel fiber,SF),長度6 mm,長徑比30。

減水劑:采用減水劑為上海某廠家生產(chǎn)的聚羧酸高效減水劑,固含量20%,減水率35%。

水:自來水。

2.2 試驗方法

(1)配合比設(shè)計。

參照最大密實度理論開展STC配合比設(shè)計。

(2)性能檢測。

STC工作性能參照GB/T 2419-2005《水泥膠砂流動度測定方法》,以流動度進(jìn)行表征。

STC抗壓強度和抗折強度測試方法參照GB/T 17671-2021《水泥膠砂強度檢驗方法》開展。

3 影響因素分析

3.1 基準(zhǔn)配合比

參照最大密實度理論開展STC配合比設(shè)計,基準(zhǔn)配合比見表2。

表2 超高韌性混凝土基準(zhǔn)配合比

基準(zhǔn)配合比工作性能與力學(xué)性能見表3。

3.2 硅灰種類對STC性能的影響

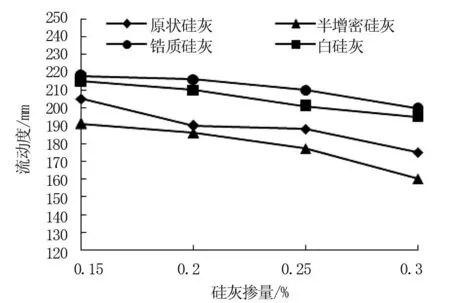

在基準(zhǔn)配合比基礎(chǔ)上,分別以20%的原狀硅灰、半增密硅灰、鋯質(zhì)硅灰及白硅灰等量替代水泥,摻入不同種類硅灰后STC工作性能及力學(xué)性能試驗結(jié)果見圖1、圖2。

圖1 不同種類硅灰STC工作性能

圖2 不同種類硅灰STC力學(xué)性能

由圖1試驗結(jié)果可以看出,整體而言,硅灰的加入一定程度上降低了STC的流動度,主要是硅灰比表面積較水泥大,等量替代水泥后漿體中自由水減少。其中,鋯質(zhì)硅灰對于STC工作性能影響最小,其次為白硅灰,而原狀硅灰與半增密硅灰雖然成分相同,由于但半增密硅灰的堆積密度遠(yuǎn)大于原狀硅灰,導(dǎo)致其在漿體中較難分散,進(jìn)而對STC流動度影響較大。

此外,由STC力學(xué)性能試驗結(jié)果可以看出,雖然白硅灰對于漿體流動度的不利影響大于鋯質(zhì)硅灰,但由于白硅灰中SiO2含量高于鋯質(zhì)硅灰,參與火山灰反應(yīng)的無定型二氧化硅含量高,可提高STC漿體密實度,對STC力學(xué)性能貢獻(xiàn)率高于鋯質(zhì)硅灰,因此在相同摻量下其力學(xué)性能更好。

3.3 硅灰摻量對STC性能的影響

不同硅灰在不同摻量下STC流動度和力學(xué)性能試驗結(jié)果見圖3~圖5。

圖3 不同硅灰摻量下STC流動度

圖4 不同硅灰摻量下STC抗壓強度

圖5 不同硅灰摻量下STC抗折強度

由上述試驗結(jié)果可以看出,當(dāng)摻量低于20%時,STC工作性能隨硅灰摻量的增加影響較小,當(dāng)摻量超過20%時,其工作性能開始出現(xiàn)明顯劣化,尤其以半增密硅灰最為顯著。

對于力學(xué)性能而言,在所試驗摻量范圍內(nèi),鋯質(zhì)硅灰與白硅灰其最佳摻量為20%左右,當(dāng)其摻量超過20%時,STC力學(xué)性能開始出現(xiàn)下降趨勢;而原狀硅灰與半增密硅灰,其最佳摻量在15%以內(nèi)。一方面,過高的硅灰摻量,使STC整體需水量增大,在不改變用水量的情況下,STC工作性能降低,影響硬化漿體密實度;另一方面,相關(guān)研究表明,常溫養(yǎng)生條件下,硅灰的火山灰活性較低,參與火山灰反應(yīng)的硅灰數(shù)量有限,而本研究中采用硅灰等量替代水泥,導(dǎo)致水泥的用量相對降低,最終造成過高硅灰產(chǎn)量下,STC的工作性能出現(xiàn)下降趨勢。因此,綜合考慮工作性能與力學(xué)性能,建議摻加鋯質(zhì)硅灰或白硅灰,且其摻量宜控制在20%以內(nèi)。

3.4 纖維摻雜方式對STC性能的影響

(1)單摻纖維。

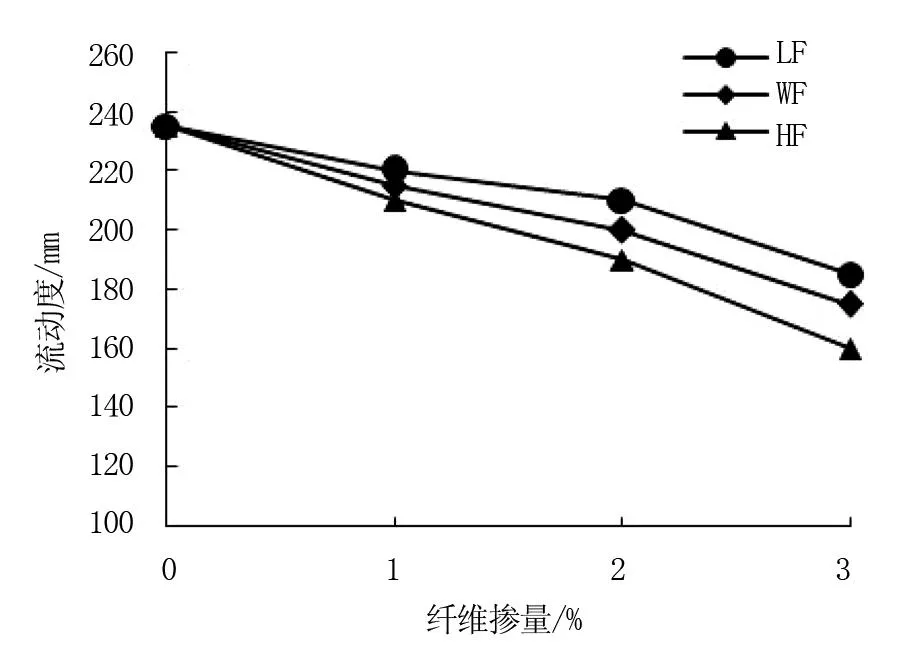

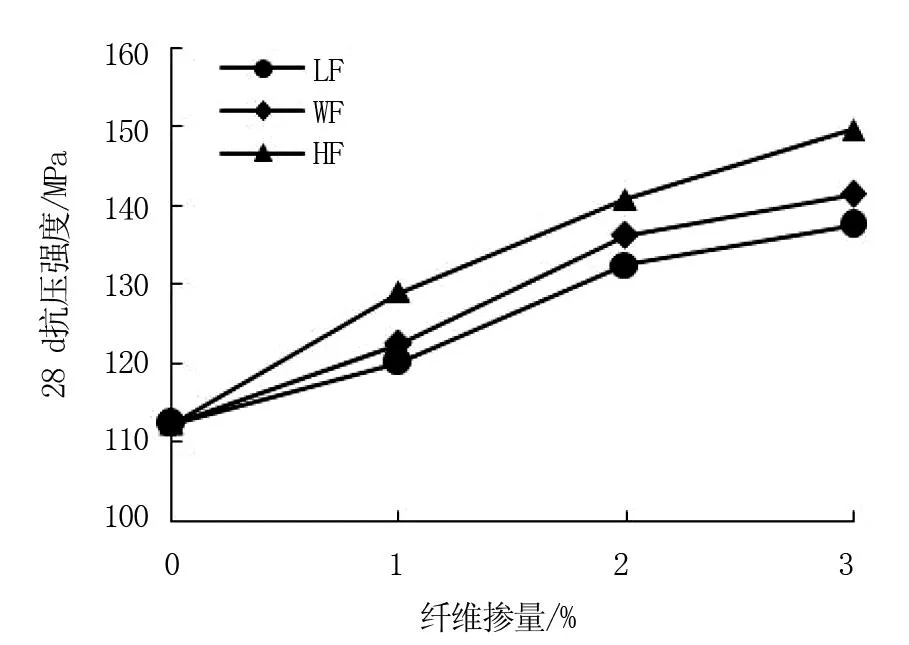

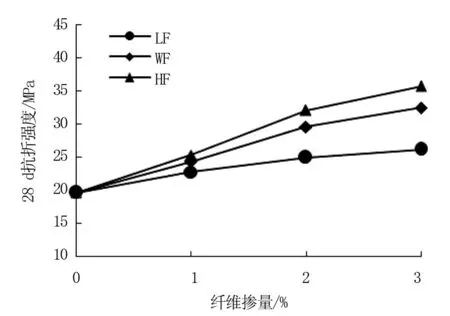

基于基準(zhǔn)配合比,分別設(shè)定鋼纖維體積摻量為0、1%、2%及3%。不同纖維摻量下STC工作性能及力學(xué)性能試驗結(jié)果見圖6~圖8。

圖6 不同纖維摻量下STC流動度

從圖6中可以看出,三種纖維的摻入均使得STC的流動性明顯降低,在相同體積摻量下,不同類型鋼纖維對STC漿體流動性降低幅度由大到小依次為端鉤型、波紋、平直型。此外,鋼纖維摻量在2%以內(nèi)時,STC流動度隨鋼纖維摻量的增加降低幅度較小,當(dāng)摻量超級過2%時,STC流動度隨鋼纖維摻量的增加降低速度加快。

從圖7、圖8可以發(fā)現(xiàn),隨著鋼纖維體積摻量的增加,STC的抗壓強度與抗折強度均逐漸增大,但增幅逐漸減小。由于鋼纖維與STC基體間的黏結(jié)錨固效應(yīng),在STC受力破壞的過程中外力將纖維從基體中拔出甚至拉斷需要損耗部分能量,延緩了STC內(nèi)部裂紋的擴(kuò)展,改善了其受力特性,從而提高了STC的力學(xué)性能。低摻量下隨著摻量的增加單位體積內(nèi)鋼纖維的數(shù)量增多,纖維間距減小,參與受力的鋼纖維數(shù)量增多,故隨著纖維摻量的增加,STC力學(xué)性能顯著增加;但過高摻量的纖維易在STC中發(fā)生“團(tuán)聚現(xiàn)象”,影響STC的勻質(zhì)性并降低纖維與STC基體間的粘結(jié)界面強度,進(jìn)而抵消部分改善效果,表現(xiàn)為力學(xué)性能增長變緩[6],甚至隨著摻量的繼續(xù)增加,其力學(xué)性能可能出現(xiàn)降低現(xiàn)象。

圖7 不同纖維摻量下STC抗壓強度

圖8 不同纖維摻量下STC抗折強度

此外,不同種類鋼纖維對STC力學(xué)性能的改善效果與工作性能正好相反,端鉤形改善效果最好,其次是波浪形鋼纖維,最后是平直型鋼纖維。端鉤形鋼纖維及波浪形鋼纖維由于其特殊的外形,其與STC基體間的錨固強度高于平直型鋼纖維,在纖維拔出過程中將消耗更多的能量,故相應(yīng)的STC力學(xué)性能優(yōu)于平直型鋼纖維增強組。綜合考慮工作性能與力學(xué)性能,鋼纖維增強STC的最佳體積摻量不宜超過2%。

(2)混雜纖維。

在纖維總體積摻量為2%的基礎(chǔ)上,分別調(diào)整平直型長鋼纖維與平直型短鋼纖維的相對摻量。不同混雜纖維組合形式下STC工作性能及力學(xué)性能試驗結(jié)果見圖9、圖10。

圖9 不同纖維混摻組合下STC流動度

從圖9可以看出,與基準(zhǔn)組相比,摻入2%平直型長鋼纖維后,STC流動度明顯降低,而隨著平直型短鋼纖維逐漸取代平直型長鋼纖維,STC流動度呈先增大后急劇減小的趨勢,當(dāng)平直型長鋼纖維與平直型短鋼纖維摻加比例為1∶1時,鋼纖維增強型STC流動度最好,表明適量的平直型短鋼纖維取代平直型長鋼纖維,可以一定程度上削弱纖維單摻對STC工作性能的不利影響。相關(guān)研究表明,鋼纖維單摻時,由于“邊壁效應(yīng)”,鋼纖維在混凝土中流動過程中時將發(fā)生旋轉(zhuǎn),最終取趨向于垂直于流動方向,從而對混凝土的流動產(chǎn)生較大的阻力,進(jìn)而降低STC的流動度;當(dāng)采用混摻模式時,纖維的流動模式將發(fā)生改變,初始狀態(tài)下亂向分布的長/短纖維可以視為彼此的“邊壁”,一定程度上制約彼此的旋轉(zhuǎn),降低垂直于基體流動方形的纖維數(shù)量,從而減小流動阻力[7,8]。

對于力學(xué)性能而言,所試驗組別中,纖維的摻入均能不同程度提高STC的抗壓強度與抗折強度,其中對抗折強度的影響程度高于抗壓強度,當(dāng)平直型長鋼纖維與平直型短鋼纖維摻加比例為1.5∶0.5時,纖維增強型STC力學(xué)性能最佳,綜合考慮工作性能與力學(xué)性能,建議采用1.5%平直型長鋼纖維與0.5%平直型短鋼纖維混摻。

4 結(jié) 論

(1)硅灰的加入一定程度上降低STC工作性能,但鋯質(zhì)硅灰與白硅灰對STC工作性能影響相對較小,且由于白硅灰中SiO2含量高于其他硅灰,可發(fā)揮火山灰效應(yīng)的無定型二氧化硅含量高,對STC力學(xué)性能的改善效果高于其他硅灰,故在相同摻量下其力學(xué)性能更好。

(2)當(dāng)摻量低于20%時,STC工作性能隨硅灰摻量的增加影響較小,當(dāng)摻量超過20%時,其工作性能開始出現(xiàn)明顯劣化,尤其以半增密硅灰最為顯著。對于工作性能而言,在所試驗摻量范圍內(nèi),鋯質(zhì)硅灰與白硅灰其最佳摻量為20%左右,而原狀硅灰與半增密硅灰,其最佳摻量在15%以內(nèi)。綜合考慮工作性能與力學(xué)性能,建議摻加鋯質(zhì)硅灰或白硅灰,且其摻量宜控制在20%以內(nèi)。

(3)纖維的加入對STC的工作性能有不利影響, 且端鉤型鋼纖維降低幅度最大, 其次為波浪形鋼纖維,平直型鋼纖維影響最小,對STC力學(xué)性能的改善效果則與工作性能相反,綜合考慮工作性能與力學(xué)性能,鋼纖維增強STC的最佳體積摻量不宜超過2%。

(4)平直型長鋼纖維與平直型短鋼纖維混摻時,對STC工作性能的不利影響較弱,且隨著平直型短鋼纖維逐步取代平直型長鋼纖維,纖維增強型STC工作性能與力學(xué)性能均呈現(xiàn)出先增大后減小的趨勢,綜合考慮STC工作性能與力學(xué)性能,建議采用1.5%平直型長鋼纖維與0.5%平直型短鋼纖維混摻。