某電廠碼頭加固改造技術淺析

顧海英

(浙江浙能溫州發電有限公司,浙江 溫州 325062)

近年來隨著貨運量的不斷增長、航道條件不斷改善及航運技術的不斷發展,船舶大型化趨勢日益明顯,越來越多的碼頭難以適應此發展的靠泊,為適應船舶大型化趨勢,提高碼頭競爭力,不少碼頭結合自身實際情況對碼頭進行了升級改造[1]。

溫州電廠因四期“上大壓小”工程需要,一期、二期煤碼頭2 個2 萬噸級散貨泊位加固改造為2 個3.5 萬噸級散貨泊位,同時碼頭水工結構按照升級后卸船機荷載進行復核,對不滿足要求的構件進行加固,對碼頭、棧橋破損構件進行修補。為此,本文將重點介紹溫州電廠煤碼頭加固改造工程的情況,并提供碼頭樁基修復加固典型案例,為今后類似工程建設提供參考。

1 加固改造條件

1.1 工程概況

溫州電廠一期卸煤碼頭于1990 年完工,二期卸煤碼頭于2000 年完工,兩期緊鄰呈“一”字,均為2 萬噸級散貨泊位。

煤碼頭平臺與棧橋呈L 型布置,卸煤碼頭泊位長度為434m,碼頭平臺寬25m,碼頭面標高8.42m。其中,一期碼頭平臺長180m,二期碼頭平臺長191m,東端間距34.7m 處布置有一座1000kN 的系纜墩。棧橋分行車道和輸煤廊道兩部分,行車道寬5 米,輸煤廊道寬8 米,排架間距除一跨為3.98 米,其余均為7 米。

煤碼頭平臺結構系高樁梁板式結構,上部構件由軌道梁、橫梁、縱梁、水平撐、靠船構件及面板等組成(以下統稱上部構件);樁基均為600mm×600mm 的預應力鋼筋混凝土方樁,長度55~60m 不等。目前安裝的裝卸橋運行軌道為兩條QU80 鋼軌,軌距16m。

1.2 檢測評估結論

為了碼頭平臺加固改造的順利實施,在前期溫州電廠已經委托南京水利科學研究院對碼頭及棧橋的平臺、樁基分別進行了檢測評估。碼頭整體外觀基本完好,除個別軌道梁、縱梁和橫梁存在豎向裂縫外,其余構件外觀未發現明顯的混凝土銹脹開裂、混凝土剝離、剝落等腐蝕破損現象;主要混凝土構件的抗壓強度基本滿足設計要求;預應力方樁檢測結果,23 根為Ⅱ類樁,其余為I 類樁;主要混凝土結構的耐久性等級分別為:基樁級A、橫梁A 級、軌道梁B 級、縱梁B 級、箱梁B 級、面板A 級。

根據檢測評估的結論及相關規范要求,需對B 級的混凝土結構進行及時采取修補措施,同時,根據電廠運行需要的吞吐量預測和靠泊船型預測,碼頭需滿足滿載靠泊3.5 萬噸級散貨船和裝卸的使用要求。經結構狀態判別,碼頭整體性能能滿足新的使用要求,但個別構件及破損構件須進行維修加固。

2 加固改造技術方案

根據碼頭結構形式和檢測評估報告的結論,以及改造后的使用要求,為保證煤碼頭的可靠運營,保障溫州電廠的用煤需求,本次加固改造的總體思路:一是針對結構破損影響耐久性的部分進行常規性的修復處理;二是針對因碼頭升級和工藝設備荷載改變而需要加強結構的,采用工作量少、經濟的橫梁加強法和局部加固改造法[2-3];三是為減少碼頭加固改造對碼頭正常運營的影響,局部加固時盡量不采用施工困難的打入樁,而是選用易施工的鉆孔灌注樁且布置在碼頭后沿,同時考慮整個修復加固工作采用分區分批實施。具體方案如下:

2.1 破損修補方案

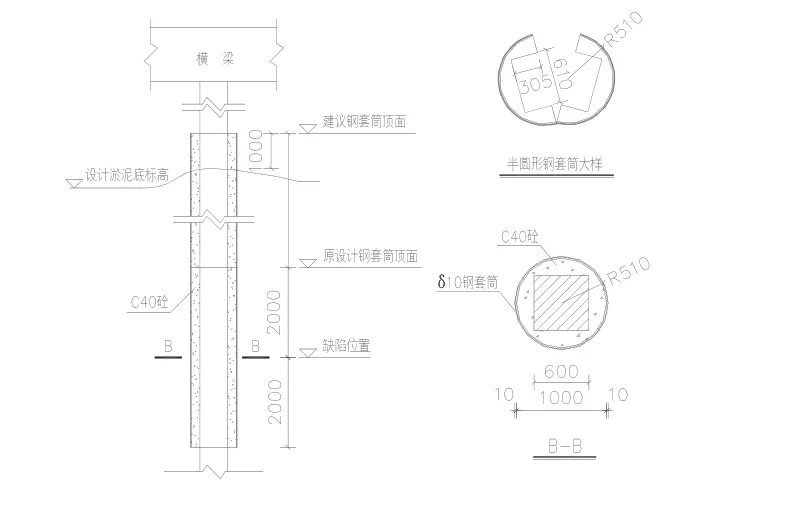

(1)對于缺陷位置位于設計泥面以下6m 或以上的Ⅱ類樁樁基擬在缺陷位置上下各2m 范圍采用兩個半圓形鋼套筒內澆筑水下不分散混凝土進行加固。

(2)針對出現裂縫,影響耐久性且耐久性評估為B 級的構件,進行局部修補措施。對于寬度小于0.2mm 的裂縫,采用涂層的方法進行修補;對于寬度為0.2~0.3mm 的豎向裂縫,采用封閉法修補。對于寬度大于0.3mm 的豎向裂縫,采用灌漿法修補[4]。

其中,對于存在一條裂縫時,應進行涂層或封閉方法處理后,在裂縫處采用碳纖維進行加固;存在貫穿裂縫時,應進行封閉方法處理后,然后在裂縫處采用碳纖維進行加固;對于混凝土脫落的地方,擬先鑿除混凝土的松散破損部位,再清理表面并涂覆界面粘結材料,且采用NBS 聚合物砂漿填充修補,直至構件原斷面恢復;對于破損嚴重,露出鋼筋的構件,擬先鑿除混凝土的松散破損部位,鋼筋除銹至St2 級,再清理表面增補鋼筋并涂覆界面粘結材料,且采用NBS聚合物砂漿填充修補,直至構件原斷面恢復。

(3)對于碼頭表面附屬設施,對有破損的護舷和螺栓進行更換,并對外露鐵件進行防腐處理。

2.2 結構加固改造方案

根據經結構狀態判別結果,本碼頭和棧橋水工結構整體性能良好,既有結構體系維持基本不變,但由于靠泊船型大于原設計船型,卸船機更新采用1250t/h,卸船機的工藝荷載變大。經計算復核,結構局部需要進行加固改造,具體改造方案如下:

(1)根據排架計算結果,對碼頭平臺的橫梁需進行局部加固。對上部配筋不足的橫梁擬先鑿除端部橫梁上部混凝土,在端部橫梁頂部向下鑿除300mm 混凝土,然后在相應位置增加縱向受力鋼筋后再將橫梁重新修補好;對下橫梁底部局部配筋不足的地方,采用梁底粘貼碳纖維布加固法[5]。

(2)對一期、二期煤碼頭有系船柱排架、同時出現2 根Ⅱ類樁的排架以及缺陷位置位于泥面以下超過6m 的Ⅱ類樁所在排架碼頭需要局部加強,改造方案采用局部加固改造法,即在排架后沿(靠陸側)加長橫梁并增加1 根Φ1000 灌注樁,二期碼頭共改造了16 榀排架,局部加固改造斷面見1。

圖1 碼頭加固改造斷面圖

3 關鍵施工工藝

根據煤碼頭加固改造技術方案,對缺陷位置位于泥面以下不大于6m 的共18 根Ⅱ類樁,在缺陷位置上下各2m 范圍采用兩個半圓形鋼套筒內澆筑水下不分散C40 混凝土加固,施工時不僅空間狹小而且要水上作業,實施技術難度大,是本次加固改造工程施工的重點。

3.1 鋼套筒施工

為做好樁基修復施工,鋼套筒施工極為關鍵,施工前專門研究制定一套鋼套筒施工流程,即:施工準備→鋼套筒水上施工平臺安裝→鋼套筒工廠制作吊裝→導向裝置安裝 →原樁基的淤泥清理→鋼套筒安裝、下沉→鋼套內淤泥清除→水下不分散C40 混凝土灌注。

3.1.1 鋼套筒安裝

施工時,根據現場實測泥面標高、水位情況及地質條件,鋼套筒上頂面高程位于淤泥面標高以上1m,而下頂面位于缺陷位置以下2m。鋼套筒內徑為1000mm,安裝示意圖見圖2。

圖2 鋼套筒安裝示意圖

3.1.2 原樁基的淤泥清理

在Ⅱ類樁修復項目中,原樁基的淤泥清理是一項重要環節。根據前述需修復Ⅱ類樁數據,如按一期碼頭22AII 類樁(最深的深度為7.2m)計,清淤最大深度將達到9.2m 以上。要在水下實施深度達9—10m 的清淤作業,一方面其工作量相當大;另一方面危險大。為此,施工時采用鋼套筒直接清淤法,并制定了詳細的作業工序,具體如下:

3.1.3 灌注水下不分散C40 混凝土

水下不分散C40 混凝土澆筑前,潛水員對水下已安裝好的鋼套筒進行調整,確保調其底部位置與設計缺陷位置以下2 米一致,為防止水下澆筑混凝土時動水的影響和減少水泥漿的流失,澆筑時必須將輸送管插入鋼套筒內進行澆筑。

在泵送混凝土前,采用泵送水下不分散砂漿進行潤管。混凝土泵的輸道管必須不透水,且在澆灌中保持混凝土充滿。澆筑時,泵管由水下潛水員直接插入鋼套管距底400mm 左右,利用泵送的壓力將混凝土擴散至四周,直至水下不分散混凝土完成澆筑。

3.2 鋼套筒施工注意事項

(1)鋼套筒施工前需編制施工方案,關于鋼套筒結構受力整體安全性必須有詳細的計算說明,結構焊接必須嚴格執行焊接技術標準,且不低于二級焊縫要求。

(2)水上及水下作業應遵循安全操作規程,尤其在吊裝過程應加強對吊裝設備安全性能的檢查。

(3)鋼套筒所有接縫處均應進行止水處理,采用橡膠板擠壓密封止水,同時在法蘭板面連接處刻制粗糙紋路,使用螺栓的預緊力實現完全止水效果。

(4)鋼套筒的運輸、吊裝、固定及下沉施工應由專職人員分別負責,項目部統一指揮,以確保鋼套筒施工過程安全。

(5)為防止鋼套筒下沉時單側先著床而發生傾斜,在下沉過程中,需全程測量鋼套筒下沉處的河床高度,保證鋼套筒體著落平穩。

(6)鋼套筒施工前,需對河床的斷面形狀、樁基埋深及相關水質、流體形態、汛期等做深入了解,密切注意天氣預報,編制好相關應急預案。

(7)鋼套筒施工時,與水文部門保持聯系,以便施工水文情況變化能及時傳達,確保鋼套筒施工風險可控。

4 實施效果

溫州電廠一、二期煤碼頭通過維修加固技術進行了加固改造,不僅節約了岸線資源,而且企業以較低的投入,較好滿足了迫切提升靠泊能力的要求。施工期間通過設計單位、施工單位和業主密切合作和統籌安排,碼頭運營總體上未受到較大影響。維修加固改造后的碼頭滿足3.5 萬噸級散貨船滿載靠泊,不用再采用 “減載靠泊”等方式,提高了企業生產效率,節約了生產成本,改造工程于2015 年7 月竣工驗收,實施效果良好。

5 結論

(1)碼頭結構維修加固是一項較為復雜工作,改造前不僅要委托專業檢測評估單位對原碼頭結構進行詳細檢測和評估,而且制定改造方案時,設計要與業主、施工充分交流溝通,使得改造方案既施工方便、經濟又盡量少地影響碼頭使用。

(2)隨著靠泊船舶大型化,船舶荷載加大,對結構整體性能較好碼頭,對局部結構采用局部加固改造方式,不僅施工面小、工程量小、施工方便、經濟,而且對企業生產運行影響也小,實踐證明該方案是較合適的,有較廣泛的應用價值。

(3)碼頭維修加固中,施工實施是極為關鍵,尤其是關鍵施工工藝把握至關重要,本文提出的樁基修復的鋼套筒施工技術,可為今后類似工程建設提供參考。