簡敘某種鋁合金U 形控制臂的鍛造工藝

文/張海建,王榮波,單勇·江蘇理研科技股份有限公司

隨著新能源汽車市場的需求量越來越大,對續(xù)航里程的要求越來越高,各主機廠除了加大電池容量以外,其次就是控制汽車的自身重量。控制臂是汽車底盤系統(tǒng)的重要零件,它的綜合力學性能對車輛的安全、操穩(wěn)等性能起著至關重要的作用。常見的U 形控制臂的種類有“鋼鑄件”“鋼鍛件”及“鋁鍛件”,隨著國內鋁合金鍛造工藝的越來越成熟,鋁代鋼越來越廣泛。鋁合金的密度約是鋼材的34.77%,相對于現(xiàn)有的鋼制結構件,單件鋁合金控制臂可以減少40%~60%的自身重量,這在控制車身自重量的要求中,還是相當可觀的。現(xiàn)行市面上比較廣泛的前獨立懸架有“麥弗遜式”“多連桿式”及“雙叉臂式”等幾種,本文主要簡述“雙插臂式獨立懸架”中某種U 形鋁合金擺臂的鍛造工藝。

產品介紹及結構分析

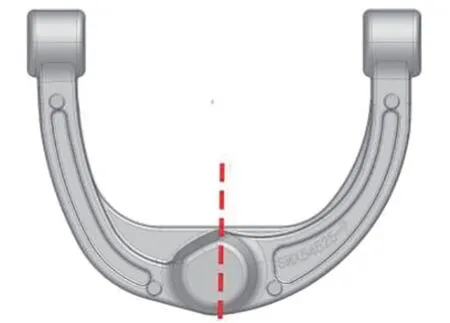

圖1 為某U 形控制臂示意圖,產品鍛件重量為2.399kg,原材料牌號為Al6082,熱處理要求:T6(固溶熱處理+人工時效),質量要求無折疊、裂紋、磕碰傷等鍛造缺陷,表面處理方式為拋丸。按照圖示紅色虛線處最大截面積為3781.979mm2,我們選擇規(guī)格為φ65mm 的鋁合金圓棒。

圖1 某U 形控制臂示意圖

工藝工序介紹

生產工藝

結合產品的現(xiàn)有結構及公司內現(xiàn)有設備條件,制定產品的鍛造工藝為鋸料→加熱→輥鍛→拍扁→彎曲→預鍛→二次加熱→終鍛→切邊→T6(固溶+人工時效)→100%熒光滲透→拋丸。

工序介紹

⑴鋸料。

鋁合金控制臂類的原材料多數(shù)使用的是鋁合金擠型棒材(圖2)、型材,其材料特點是比較軟、粘度高,所以在下料選擇上盡可能選用高速圓盤鋸床,切削后端面無毛刺及明顯切痕,坯料不需做其他特殊處理,可直接用于鍛造。

圖2 鋁合金擠型棒材

⑵加熱。

鋁合金材料對溫度的敏感性比較高,溫度過高、過低及不均勻,對鍛后的組織影響很大,在設備選擇上,我們選用的是鏈板式網帶加熱爐(圖3),其特點是爐膛內溫度均勻性控制的比較好,料與料之間的距離控制的比較穩(wěn)定,網帶在傳輸過程中,棒料不會有滾動,對批量后實現(xiàn)自動化生產起到關鍵性的作用。

圖3 鏈板式網帶加熱爐

⑶輥鍛。

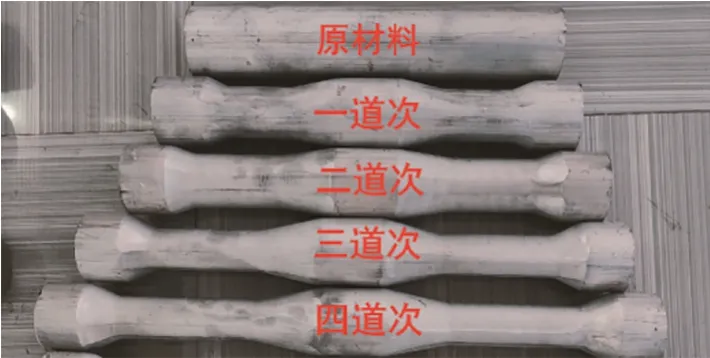

根據(jù)原材料規(guī)格及產品的實際長度,選用460全自動輥鍛機,根據(jù)產品的最小截面積,結合材料利用率推算出輥鍛后的最小截面為1163.5mm2(φ38.5mm),按照n=lg(S1/S2)/lgγ(n 表示道次,S1表示輥鍛前截面積,S2表示輥鍛后截面積,γ 表示平均延伸系數(shù)),計算出所需要的理論輥鍛道次是2.6478 道次,根據(jù)產品現(xiàn)有結構,最后一道選用的是圓形截面,即變形區(qū)截面的形變方式為“圓(初始原材料)→橢圓→圓→橢圓→圓”,因此,我們實際按照4 道次設計輥鍛模具(圖4)。

圖4 4 道次設計輥鍛模具

考慮中間區(qū)域有部分長度在輥鍛的過程中不發(fā)生形變,以及鋁合金在輥鍛過程中理論摩擦系數(shù)低于鋼鍛件,即在做有限元分析的過程中,部分U 形臂的理論分析結果相對于實際生產結果有偏差,即此部分在模具設計過程中,對工程師的經驗要求比較高,繼而模具完成加工后,需將各道次都進行試輥鍛,確認是否需要調整及是否有存在影響后續(xù)鍛造的缺陷,見圖5。

圖5 各道次進行試輥鍛

⑷拍扁。

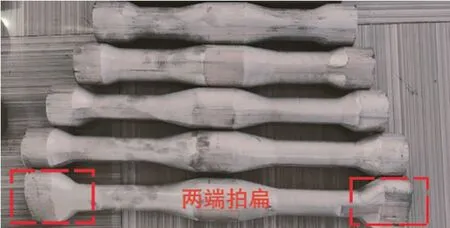

產品兩端的寬度尺寸是48.897mm,選用φ65mm的原材料,在下道工序前,需將兩端厚度進行拍扁,拍扁厚度略小于圖6 所示尺寸即可,拍扁后工件如圖7 所示。

圖6 產品兩端寬度尺寸

圖7 拍扁后工件

⑸彎曲。

按照產品的現(xiàn)有結構,需將坯料按產品的現(xiàn)有輪廓壓彎成接近形狀,從而滿足下道鍛造工序,如圖8 所示。

圖8 按產品現(xiàn)有輪廓壓彎成接近形狀

⑹預鍛。

預鍛的主要目的與一般鍛件在鍛造生產過程中增加預鍛原因基本類似(如:降低一次成形的缺陷產生風險、提高終鍛模具壽命、提高終鍛后產品的尺寸穩(wěn)定性及終鍛產品的表面質量等),本文不作過多的闡述,設計要求及其他相關事項可以查閱引文中的一些鍛造資料。

⑺二次加熱。

原材料在經過“輥鍛、拍扁、彎曲、預鍛”等一系列工序后,坯料在終鍛前溫度會有不少下降,現(xiàn)在大部分廠家,在輥鍛、鍛造生產過程中,模具的加溫保溫系統(tǒng)還不夠完善,即此處根據(jù)自身現(xiàn)有條件,酌情增加一道二次加熱保溫工序(可以考慮將預鍛后的余溫利用起來,從而節(jié)約二次加熱所需要的能耗),將坯料溫度重新加熱至滿足終鍛成形的溫度。

⑻終鍛。

按照此產品的鍛件結構,參考材料的熱膨脹系數(shù)及相關的工藝、設備,設定滿足此產品的最終熱膨脹系數(shù),常用的鋁合金控制臂的熱膨脹系數(shù)基本控制在1.007 ~1.0085 之間,按此設計好的鍛件以及設計好的鍛造模具,鍛造模具結構設計要素及相關注意事項如下。

預鍛與終鍛選用的是2000 噸左右的鍛造設備,常用的適合此類產品的鍛造設備有電動螺旋壓力機,比較好點的可以選用機械式壓力機。

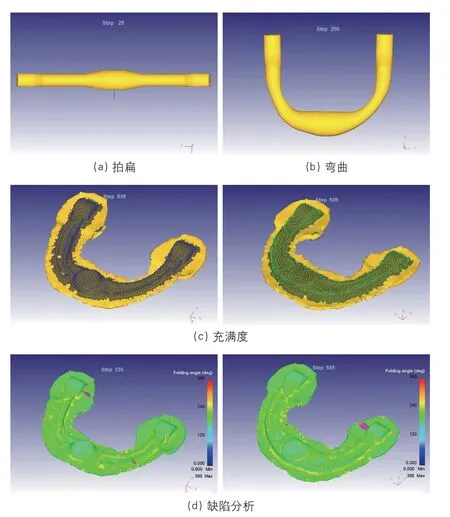

按照設計好的所有模型“輥鍛鍛件、彎曲模、預鍛模、終鍛模”,對鍛造成形過程進行有限元分析(圖9),確認工藝、模具的合理性,根據(jù)最終的理論分析結果,制造模具,模具加工完成后,進行模具相關調試(圖10)。

圖9 對鍛造成形過程進行有限元分析

圖10 模具相關調試

⑼切邊。

設計加工專用的切邊模具,切邊工序對設備的要求不高,正常200 ~300t 開式沖床即可滿足生產需求,去除產品本體以外的鍛造飛邊。

⑽T6(固溶+人工時效)。

現(xiàn)行常見的T6 熱處理方式如下。

①待產品完全冷卻后,使用專用的工裝治具,設備選用箱式(臺車式)固熔爐及時效爐,進行非連續(xù)式熱處理作業(yè);

②切邊后的產品直接進入熱處理爐,有效的將產品鍛造后的余溫利用起來,從而減少再加熱過程中的電能消耗。

③此兩種不同生產設備的選擇,都需要注意的事項是“爐溫的均勻性、加熱時間、保溫時間、轉移時間、水溫、冷卻時間及固溶與時效之間的間隔時間”等。

⑾100%熒光滲透。

不管是何種結構的控制臂,在車身中都屬于安全件的類型,即產品的表面與內部不可以有影響安全性能的缺陷,如折疊、裂紋、過燒、疏松、氣孔、夾渣、夾雜等,考慮到工藝特點,原材料在出材料廠前會進行100%的超聲波探傷,鍛造后的產品不會出現(xiàn)鑄造類比較常見的氣孔、疏松、夾雜、夾渣、針孔等缺陷,即我們更需要關注的是表面缺陷,根據(jù)材料特點,選用100%熒光滲透。

⑿拋丸。

根據(jù)產品的最終使用要求及生產過程中相關工序,選用的表面處理方式為拋丸處理,不但可以使產品的外觀狀態(tài)一致(圖11),更能夠有效的增加產品的表面的強度、去除鍛后及熱處理后的殘留應力。

圖11 拋丸后產品外觀狀態(tài)一致

結束語

本文以“雙叉臂式獨立懸架”中某種結構的U形鋁合金控制臂為例,簡單闡述了此類產品的鍛造工藝、工序及相關的注意事項。相對于其他類型的控制臂,鋁合金控制臂的特點是重量輕、比強度高、比剛度高、生產環(huán)境較好、加工工藝難度系數(shù)不高、自動化程度高。通過近些年鋁合金鍛造工藝、設備技術的越來越成熟,不管是前懸架、后懸架上或某些車身其他系統(tǒng)上,鋁鍛件使用占比越來越多,在未來很長的一段時間內,鋁合金鍛件也將會越來越有明顯優(yōu)勢。