國內(nèi)外PDC鉆頭新進展與發(fā)展趨勢展望

呼懷剛 黃洪春 汪海閣 李忠明 席傳明 武 強 劉 力

(1.中國石油集團工程技術(shù)研究院有限公司 2.油氣鉆完井技術(shù)國家工程研究中心 3.中國石油集團川慶鉆探工程有限公司新疆分公司 4.新疆油田公司工程技術(shù)研究院)

0 引 言

油氣鉆井自PDC鉆頭成功應(yīng)用以來發(fā)生了“天翻地覆”的變化,尤其是經(jīng)過諸如能顯著提高抗研磨性和抗沖擊性的聚晶金剛石復(fù)合層、增強金剛石層與硬質(zhì)基底黏結(jié)強度的非平面界面技術(shù),減輕扭轉(zhuǎn)沖擊的抗回旋技術(shù),提高復(fù)合片熱穩(wěn)定性的濾鈷工藝、基于計算流體力學(xué)的水力學(xué)優(yōu)化、計算機輔助建模、基于大數(shù)據(jù)的鉆頭選型和個性化設(shè)計、智能制造技術(shù)等的創(chuàng)新技術(shù)[1-4]。

近年來PDC鉆頭發(fā)展極其迅速,其鉆進性能和類型品種等已基本滿足油氣鉆井的需求,且已占近80%的世界油氣市場份額,世界鉆井總進尺數(shù)占比更是超過了90%,但其仍有進一步改進提高的空間[5]。為了滿足現(xiàn)代油氣大位移井、長水平段水平井以及超深井的需求,各石油公司與科研院所都積極在諸如PDC切削齒的材質(zhì)、形狀、加工工藝及其在鉆頭上的配置,鉆頭結(jié)構(gòu)、水力學(xué)、切削原理和制造工藝等方面深入探索。PDC鉆頭因在材料和切削原理上的局限性,對于深井中堅硬地層、強研磨性地層、軟硬互層及礫石層、地熱井鉆進終歸不能完全勝任。對上述難鉆地層,除應(yīng)用金剛石鉆頭外,近年來誕生的技術(shù)和材料革新型鉆頭、混合式鉆頭以及智能化鉆頭等都是重要的選擇和開拓[6-8]。

筆者從國內(nèi)國外兩方面梳理了近年來出現(xiàn)的新型鉆頭,介紹了新型鉆頭的結(jié)構(gòu)特征、工作原理和應(yīng)用狀況等,分析了國內(nèi)油氣井用PDC鉆頭研發(fā)所面臨的挑戰(zhàn),進而對油氣井用PDC鉆頭的研發(fā)趨勢進行了展望,以期為高端PDC鉆頭的國產(chǎn)化、系列化工作和相關(guān)從業(yè)人員提供借鑒。

1 國外油氣井用PDC鉆頭發(fā)展概況

1.1 技術(shù)、材料革新型高效鉆頭

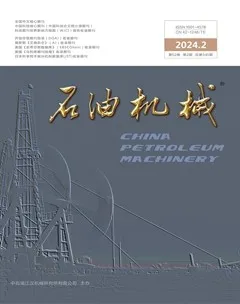

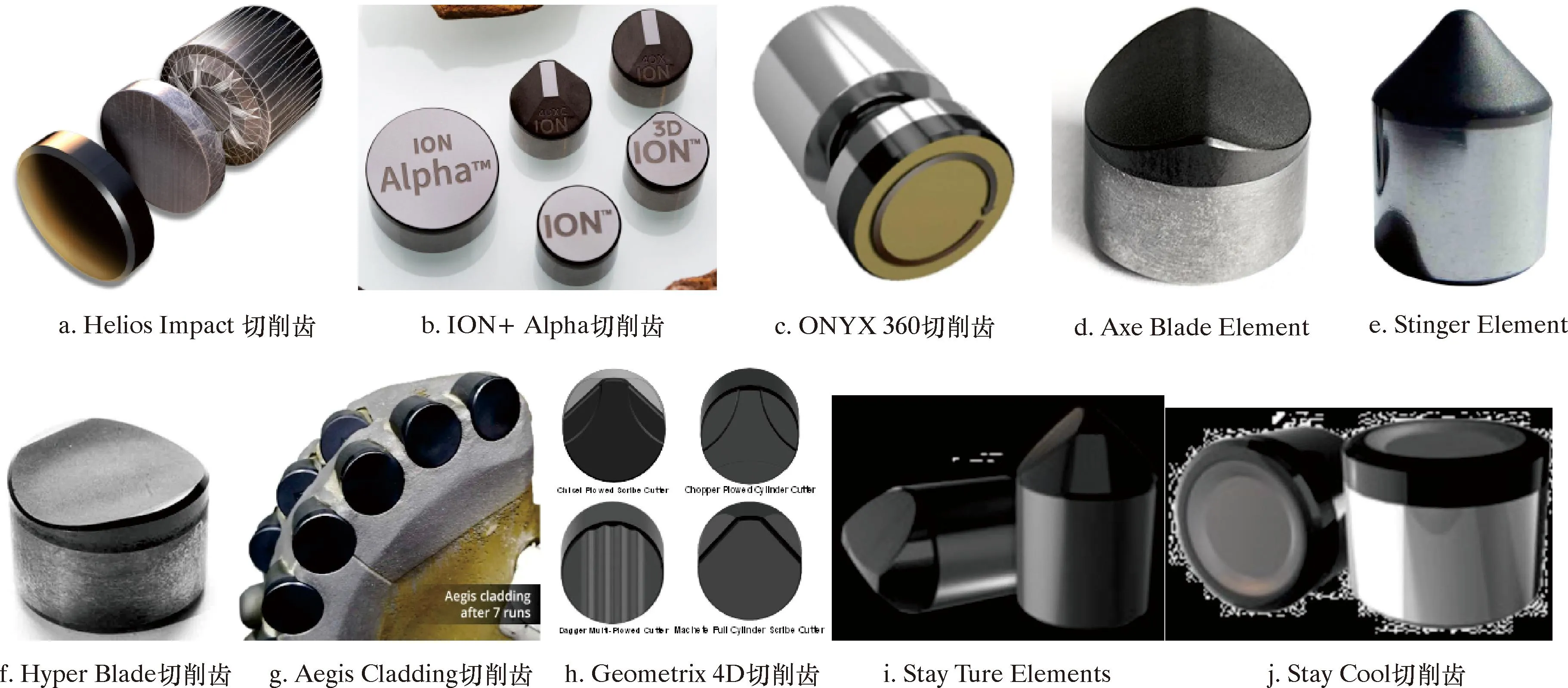

近年來,NOV公司推出了Helios Impact(見圖1a)與ION+Alpha切削齒技術(shù)(見圖1b),將上述切削齒配置于不同的鉆頭并且針對不同區(qū)域進行相應(yīng)的技術(shù)升級,形成了諸如用于地熱鉆井Phoenix鉆頭系列(見圖2a)、與水力剪切噴嘴配合用于強化巖石剪切損傷的Tektonic鉆頭系列(見圖2b)、用于美國市場的Pursuit鉆頭系列(見圖2c)等。上述鉆頭在鉆進硬巖與研磨性地層時熱穩(wěn)定性、抗研磨性、抗沖擊性及導(dǎo)向性等方面有明顯提升,成功應(yīng)用于美國、拉丁美洲、印度尼西亞等地區(qū)的油氣田。

Schlumberger公司通過本身的技術(shù)積淀及收購Smith Bit公司積累了大量的切削齒、新材料和鉆頭的專利技術(shù),例如ONYX 360 Rolling、Axe Blade Element、Stinger Element、Hyper Blade切削齒專利(見圖1c~圖1f)、增強切削齒強度及攻擊性的Aegis超級涂層技術(shù)(見圖1g)。采用上述先進切削齒技術(shù)的Fire Storm/SHARC/Aegis/Spear系列鉆頭(見圖1、圖2d~圖2f)、擴孔鉆頭和空氣錘等特殊用途鉆頭,在油氣鉆井中得到了廣泛的應(yīng)用,能夠以較高的鉆進效率和工作壽命鉆進某些硬巖和研磨性地層等[9-13]。

Halliburton在2017年推出了2款新型切削齒,Cruzer旋轉(zhuǎn)吃深控制單元用于常規(guī)固定齒鉆頭,降低破巖扭矩和鉆頭摩阻、減少鉆進過程中熱量的產(chǎn)生、強化鉆進性能,在長水平段S形井眼軌跡中展現(xiàn)了較好的效果[14](見圖2g);Geometrix 4D Cutters 通過對切削齒結(jié)構(gòu)進行優(yōu)化設(shè)計,使其在降低摩阻、促進巖屑排出、降低切削齒熱降解方面具有較大的優(yōu)勢(見圖1h)。應(yīng)用在墨西哥灣花崗巖-頁巖地層中,機械鉆速翻倍,同時最大化降低了金剛石材料的熱降解。

Baker Hughes基于所研發(fā)的能夠適用于礫石層、夾層中的StayTure 切削元件和抗磨損且保持自銳的StayCool切削齒(見圖1i、圖1j),推出了Dynamus 抗渦動鉆頭系列(見圖2h),能夠明顯縮短定向井滑動鉆進時間,提高整體機械鉆速和井身質(zhì)量,實現(xiàn)較少的起下鉆次數(shù),提高鉆頭機械能量利用率。

為了滿足特殊工藝井、特殊區(qū)域、特殊層位的要求,特別在大位移井、水平井、非常規(guī)油氣井、地熱井等發(fā)揮鉆頭的最大效能,減少鉆頭失效情況的發(fā)生,延長鉆頭壽命并降低鉆井成本,各石油公司推出了諸多個性化定制的新型鉆頭,并形成了各自的產(chǎn)品系列。如能提高水力能量利用率的SplitBlade鉆頭(見圖2i)、減輕橫向振動的CounterForce鉆頭(見圖2j)、用于定向井造斜的EVOS PDC鉆頭(見圖2k)、適用于旋轉(zhuǎn)導(dǎo)向鉆井的Lyng PDC鉆頭、Seeker PDC鉆頭(見圖2l)等,均取得了良好的效果[15-18]。

圖1 新型切削齒技術(shù)Fig.1 New cutters technology

圖2 基于技術(shù)&材料革新的新型鉆頭Fig.2 New bits based on technology and material innovation

1.2 混合式鉆頭

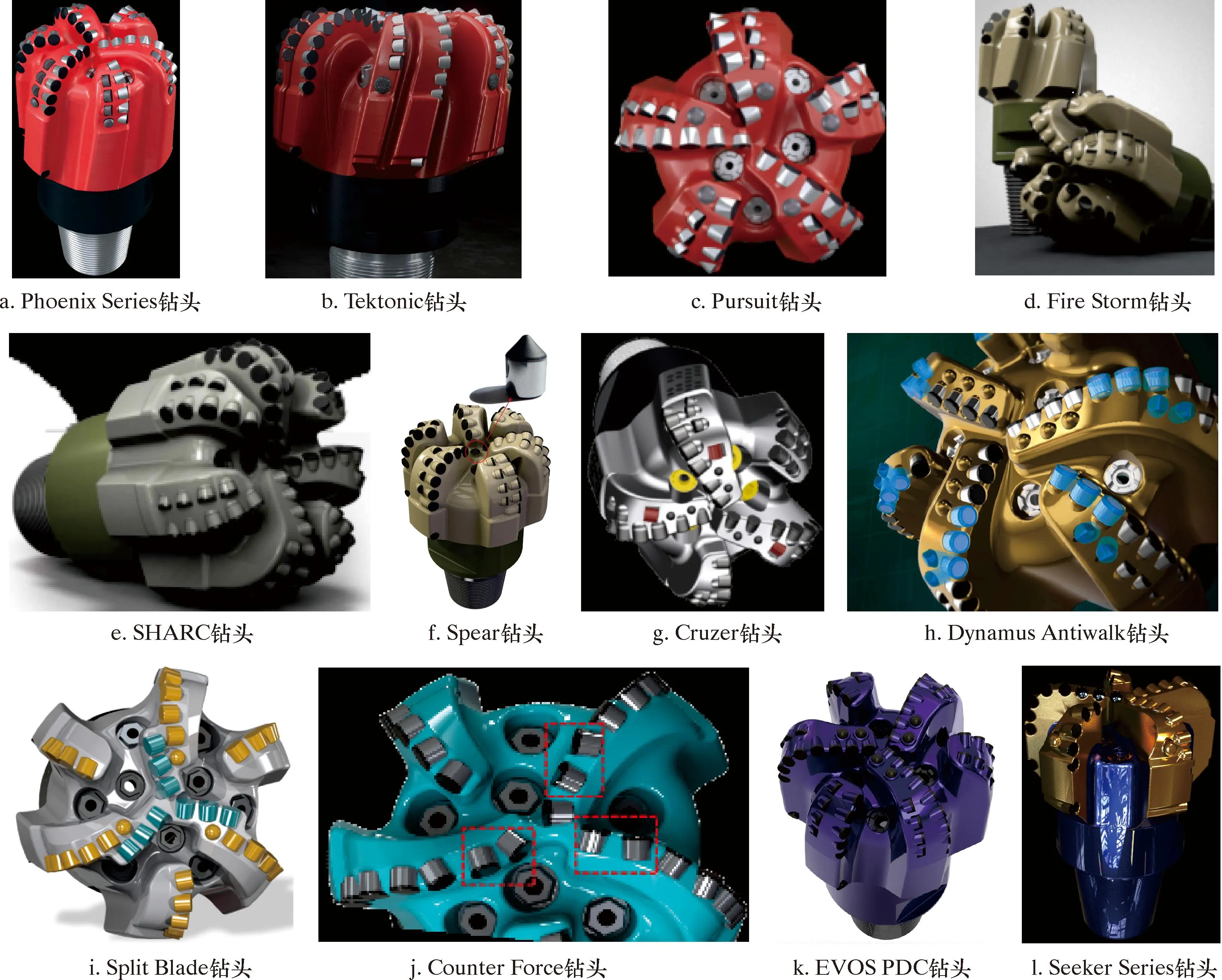

針對?311 mm及更大直徑井段增多致使全井鉆井周期和鉆井成本增加這一問題,勝利鉆井工藝研究院曾進行了雙級PDC鉆頭的相關(guān)理論與試驗研究(見圖3a),但限于切削齒材料、加工工藝、鉆頭壽命等限制并未大規(guī)模推廣。

2011年Baker Hughes推出了PDC鉆頭與牙輪鉆頭組合的Kymera Mach和Kymera Xtreme混合式鉆頭(見圖3b),主要針對深井硬地層、礫石層和軟硬互層等可能產(chǎn)生嚴重黏滑振動的地層,借助于牙輪鉆頭侵入能力和PDC鉆頭高效剪切作用,提高鉆頭破巖效率、降低可能出現(xiàn)的PDC復(fù)合片的沖擊損傷、提高定向井中鉆頭的定向能力等,在中國、美國、加拿大等地的油田應(yīng)用,均取得了良好的效果[19-20]。2012年NOV公司針對堅硬火成巖地層井段研發(fā)了SpeedDrill同心雙徑PDC鉆頭(見圖3c),與低速高扭動力鉆具配合使用,鉆進包含火成巖地層在內(nèi)的整個井段,能夠明顯提高鉆進效率,定向鉆進過程中軌跡控制較為理想,達到了預(yù)期效果[21]。2013年NOV公司推出FuseTek混合式鉆頭(見圖3d),針對中硬-堅硬和強研磨性地層,結(jié)合PDC切削齒的高剪切性能與孕鑲塊的強抗研磨性,在中國、非洲、北美等地進行了大量應(yīng)用,與常規(guī)PDC鉆頭或牙輪鉆頭相比,能夠明顯提高鉆進效率,鉆頭進尺也增加了1~3倍[22]。2014年Shear Bits公司推出Pexus混合式鉆頭(見圖3e),將硬質(zhì)合金齒與PDC復(fù)合片有機結(jié)合,當鉆遇井段上部礫石層時利用可轉(zhuǎn)動硬質(zhì)合金齒侵入地層形成破碎坑,降低后排PDC切削齒剪切破巖的難度;在鉆遇下部較軟的砂巖和頁巖時,則主要依靠PDC復(fù)合片進行大體積剪切破碎。在加拿大冰川冰磧物中應(yīng)用,Pexus混合式鉆頭完整鉆穿冰磧物地層[23-24]。2019年Halliburton公司推出了Crush &Shear混合式鉆頭(見圖3f),將傳統(tǒng)PDC鉆頭高效破巖的能力與滾動元件降低破巖扭矩的特點有機結(jié)合,2種切削結(jié)構(gòu)顯著增強了鉆頭在軟硬互層或過渡性地層中的破巖穩(wěn)定性,鉆進效率大幅提升。鉆頭在白俄羅斯某定向井中成功鉆穿塑性頁巖地層,一趟鉆實現(xiàn)進尺1 841 m,平均機械鉆速23.7 m/h[25]。

圖3 新型混合式鉆頭Fig.3 New hybrid bits

1.3 智能化鉆頭

2017年BHGE油氣公司發(fā)布的TerrAdapt智能鉆頭可根據(jù)持續(xù)變化的地層特征自動調(diào)節(jié)鉆頭的切削深度(DOC),在提高機械鉆速的同時減緩黏滑現(xiàn)象,克服了常規(guī)PDC鉆頭切削深度控制的局限性(見圖4a)。可調(diào)節(jié)的DOC控制單元收縮特性避免了切削齒對地層的過度切削,從而防止黏滑現(xiàn)象導(dǎo)致的鉆頭過早失效。?215.9 mm TerrAdapt智能鉆頭的現(xiàn)場試驗結(jié)果證實該鉆頭可以有效抑制黏滑振動,拓寬了鉆頭穩(wěn)定鉆進的使用參數(shù)范圍,提高了鉆進效率[26-27]。

2018年Halliburton公司推出了概念產(chǎn)品Cerebro Force自動感知鉆頭(見圖4b),通過在鉆頭內(nèi)部設(shè)置多種傳感器實現(xiàn)鉆頭工況數(shù)據(jù)的實時采集,以減少地面數(shù)據(jù)測量的不確定性。該鉆頭井下所能獲取的數(shù)據(jù)包括:振動、鉆壓、扭矩及液體壓力等,使得地面操作人員可以對鉆頭在井下的實際工況進行充分的掌握,從而對鉆進參數(shù)等進行實時調(diào)節(jié),最大化鉆進效率[28]。

2020年NOV提出了通過水力參數(shù)來實現(xiàn)鉆頭切削結(jié)構(gòu)或者吃入深度控制單元對地層特征的“智能適應(yīng)”,并初步研發(fā)出Smart-adaptive鉆頭(見圖4c)。該鉆頭的設(shè)想是在鉆進上下不同地層時可以實現(xiàn)刀翼數(shù)量的自動或人為控制,從而減少不必要的起下鉆次數(shù),為此NOV公司設(shè)計出了工業(yè)樣品,其實際效果有待進一步現(xiàn)場驗證[28]。

2021年NOV公司推出了一款BitIQ鉆頭傳感器,通過將傳感器安裝在PDC鉆頭接頭處(見圖4d),可以實現(xiàn)對鉆頭振動(包括軸向、橫向和切向振動,量程為±120 G)、井底溫度(0~125 ℃)及鉆頭轉(zhuǎn)速(±666 r/min)在內(nèi)的信息進行高頻率(采樣頻率128 Hz)測量、存儲和數(shù)據(jù)統(tǒng)計,安裝與操作較為簡單,無需再經(jīng)常安排額外操作人員。起鉆后,使用專用手機應(yīng)用對傳感器存儲數(shù)據(jù)進行下載并上傳至云端系統(tǒng)進行數(shù)據(jù)處理,通過自動生成的分析報告,可以獲得鉆頭磨損情況與井下振動之間的相關(guān)性,為后續(xù)鉆頭優(yōu)化設(shè)計、提高鉆頭性能提供數(shù)據(jù)支撐。

圖4 智能化鉆頭Fig.4 Intelligent bits

2 國內(nèi)油氣井用PDC鉆頭發(fā)展概況

國內(nèi)新型鉆頭的研發(fā)路線如下。①基于改變鉆頭井底的射流形式進而提高輔助破巖效果,有自激共振式鉆頭、空化射流鉆頭、脈沖空化多孔射流鉆頭、自旋式噴嘴射流鉆頭等。②通過設(shè)計并改變常規(guī)PDC鉆頭的切削結(jié)構(gòu),使鉆頭在井底的破巖方式發(fā)生變化;或者通過鉆進過程中改變井底應(yīng)力狀況,降低巖石的抗鉆特性,進而達到提高破巖效率的目的。有差壓步進式鉆頭、微心鉆頭、旋切模塊式鉆頭和環(huán)脊式PDC鉆頭等。③集井下數(shù)據(jù)采集和鉆頭動態(tài)行為監(jiān)測為一體的智能鉆頭,將“黑匣子”(傳感器)布置在鉆頭本體上,用于實時監(jiān)測鉆頭的鉆壓、扭矩、轉(zhuǎn)速、加速度、沖擊載荷以及井底溫度等信息,國內(nèi)中石油工程院、勝利鉆井工藝研究院等單位均開展了相關(guān)研究,開發(fā)的樣機已初步進行了現(xiàn)場試驗,達到了預(yù)期的目的。

2.1 新型射流式PDC鉆頭

國內(nèi)部分研究團隊在自激振蕩(水力脈沖空化射流)理論與應(yīng)用方面做了大量的工作[29-30],空化射流的產(chǎn)生是基于在鉆頭上部(內(nèi)部)添加自激振蕩工具或結(jié)構(gòu),使用空化射流噴嘴或者脈沖空化射流耦合發(fā)生器,利用瞬態(tài)流和水聲學(xué)原理調(diào)制射流流場,使射流剪切渦脫落、演化,發(fā)展成為大尺度渦環(huán)結(jié)構(gòu),誘導(dǎo)空化的發(fā)生。現(xiàn)階段所研發(fā)的空化射流PDC鉆頭、脈沖空化多孔射流鉆頭也是基于上述原理,當流場中的空化氣泡發(fā)生潰滅時會釋放高溫高壓沖擊波,進而提高空化射流的沖蝕性能,現(xiàn)場應(yīng)用機械鉆速平均提高30%~40%。

2.2 結(jié)構(gòu)創(chuàng)新型PDC鉆頭

近年來,國內(nèi)石油高校、企業(yè)加大了對于新型結(jié)構(gòu)鉆頭的創(chuàng)新力度,從破巖方法、破巖機理[31-33]上做了諸多有益的探索。中國石油大學(xué)(華東)與中石油工程院在深井大尺寸井眼段長度增加、可鉆性變差、常規(guī)PDC鉆頭鉆速低、提速難的背景下,從降低深井巖石抗鉆強度、增強鉆頭攻擊能量2個角度出發(fā),共同研發(fā)了一種自適應(yīng)同心雙徑的PDC鉆頭(命名為差壓步進式鉆頭)[34](見圖5a)。室內(nèi)試驗與理論計算結(jié)果均表明,該鉆頭能夠明顯提高機械鉆速(提速幅度為68%~330%),在較小的破巖扭矩增加(增加69%)的情況下實現(xiàn)鉆速的大幅度提升(提高280%)。同時彈性元件的存在使得鉆壓在領(lǐng)擴眼鉆頭之間可以自適應(yīng)分配,提高了破巖能量利用率,進而最大化鉆頭的破巖效率[35]。

為了使常規(guī)PDC鉆頭在深部難鉆地層中的機械鉆速有進一步的提升,中石油工程院研發(fā)了一種含亥姆霍茲共振腔的自激共振式鉆頭(見圖5b),該鉆頭水力激振腔引發(fā)的超高頻振動能夠使鉆頭與所鉆地層之間發(fā)生共振,進而降低巖石強度、提高破巖效率。室內(nèi)試驗中平均機械鉆速較常規(guī)PDC鉆頭提高80%以上。

為解決普通PDC鉆頭形成的巖屑細碎、無法滿足巖屑錄井要求,勝利鉆井工藝研究院、西南石油大學(xué)分別研發(fā)了一款微心PDC鉆頭[36-37]。此類微取心PDC鉆頭取消了常規(guī)PDC鉆頭心部的主切削齒,設(shè)置特殊的水力結(jié)構(gòu),使鉆頭心部在鉆進過程中形成一定直徑的豎直巖心并適時折斷,通過負壓抽吸作用將斷的微巖心從鉆頭體內(nèi)部流道帶離井底。室內(nèi)及現(xiàn)場試驗結(jié)果表明,該鉆頭采集的巖心以柱狀為主,巖性的完整性和采集率較高,可以代替牙輪鉆頭在巖屑錄井井段使用。

中國石油大學(xué)、西南石油大學(xué)等相關(guān)學(xué)者從破巖方式上對常規(guī)PDC鉆頭做了有益的探索與改進,研發(fā)了刮刀輪式[38]、旋轉(zhuǎn)模塊式[39]、旋切式[40]、環(huán)脊式[41]PDC鉆頭。此類鉆頭在常規(guī)PDC鉆頭的基礎(chǔ)上加裝了旋轉(zhuǎn)切削模塊(見圖5c),與固定式PDC切削齒“交叉刮切”破碎巖石,期望旋轉(zhuǎn)切削模塊中切削單元輪流工作方式能夠提高鉆頭的整體破巖效率。環(huán)脊式PDC鉆頭(見圖5d)則是在鉆頭的布齒區(qū)域內(nèi),至少有一個不設(shè)置主切削齒的環(huán)形空白帶(簡稱“環(huán)帶”),且在刀翼的環(huán)帶相應(yīng)位置處開設(shè)周向貫通的凹槽,在凹槽底面或側(cè)面可設(shè)置二級切削齒。目前,該類鉆頭多處于概念設(shè)計、室內(nèi)測試階段,距現(xiàn)場應(yīng)用尚有較大距離。

圖5 結(jié)構(gòu)創(chuàng)新型PDC鉆頭Fig.5 Structural innovative PDC bits

2.3 中石油新型PDC鉆頭的應(yīng)用情況

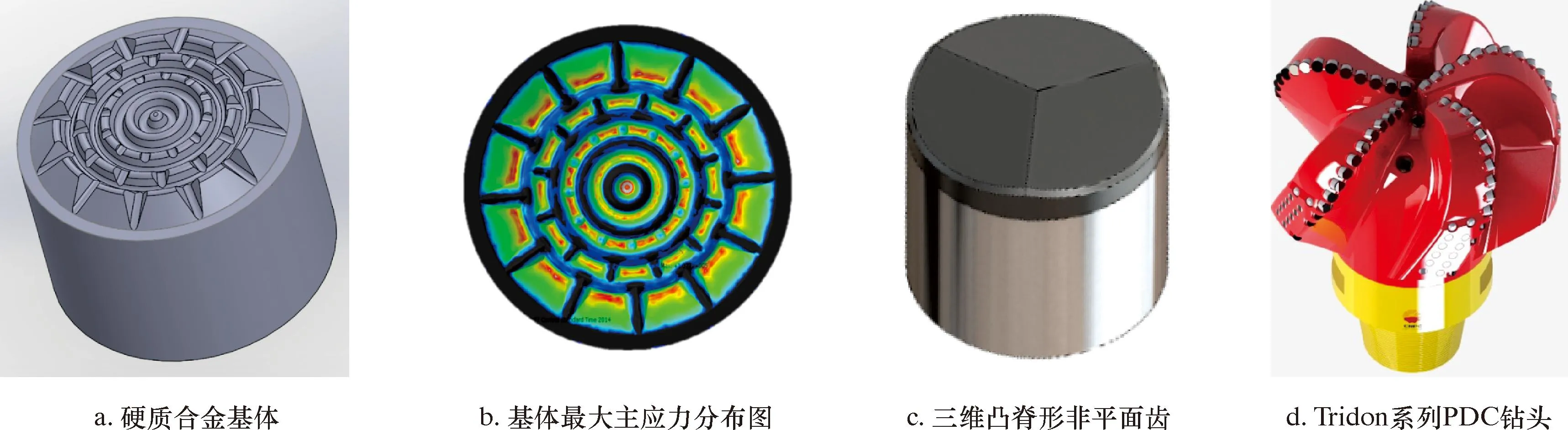

依托中石油工程院休斯頓研發(fā)中心,在寶石機械、渤海中成、川慶鉆探、長城鉆探等生產(chǎn)單位的大力協(xié)作下,通過“十三五”持續(xù)攻關(guān),中石油形成了從復(fù)合片材料及加工工藝、PDC鉆頭設(shè)計加工及應(yīng)用一體化的專有技術(shù)[42]。為解決砂礫巖、火山巖、灰?guī)r、云巖、燧石等難鉆地層提速瓶頸問題,中石油休斯頓研究中心突破金剛石復(fù)合片選粉處理工藝、粉料封裝工藝以及深度脫鈷工藝,形成了硬質(zhì)合金基體(見圖6a、圖6b)設(shè)計與試驗評價方法,并首創(chuàng)三維凸脊形非平面齒(見圖6c),抗沖擊性由300 J提升至400 J以上,較常規(guī)平面PDC切削齒抗沖擊性能提高9倍以上、斷裂韌性提高40%;脫鈷深度由400~600 μm提升至800~1 200 μm,通過全角度脫鈷,切削齒的抗研磨性和熱穩(wěn)定性得到了全面提升,延長鉆頭使用壽命。基于性能優(yōu)異的非平面切削齒研發(fā)了3個系列11種尺寸22個型號的PDC鉆頭產(chǎn)品(見圖6d),在新疆、塔里木、西南、大慶等油田復(fù)雜難鉆地層現(xiàn)場應(yīng)用1 000余井次,平均進尺和機械鉆速提高29%和57%以上,屢創(chuàng)國內(nèi)五大盆地多項新的鉆井紀錄。

圖6 中石油研發(fā)的高效異形PDC切削齒及Tridon系列PDC鉆頭Fig.6 High efficiency special-shaped PDC cutters and Tridon PDC bits of CNPC

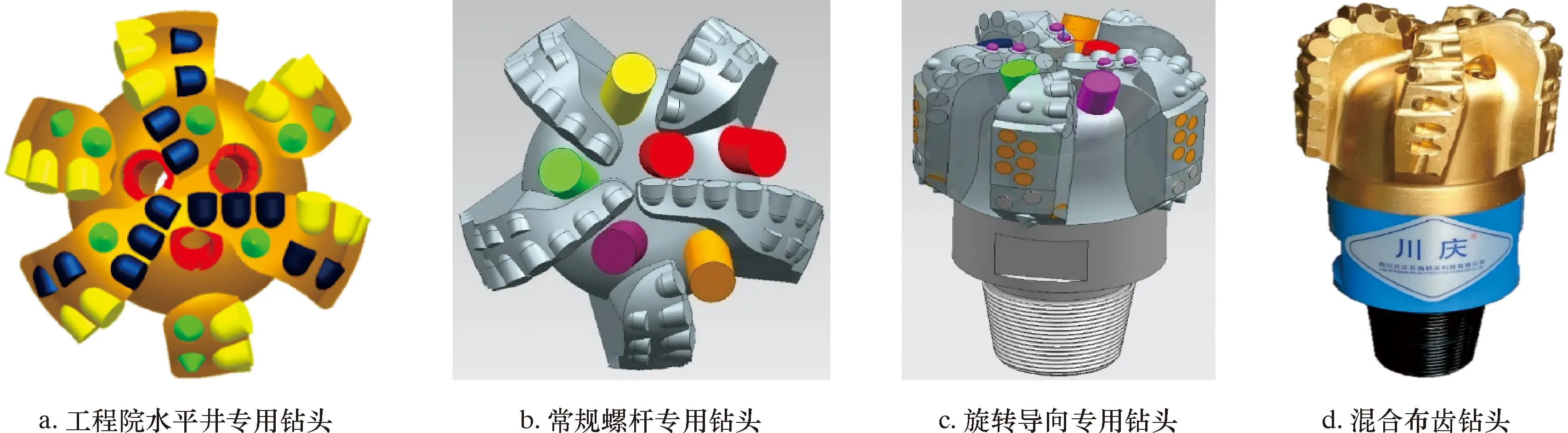

中國石油針對不同區(qū)塊、不同井型、不同地層、不同井段實施“一井一策,一層一策”的個性化鉆頭設(shè)計與應(yīng)用方案。中石油工程院與渤海裝備聯(lián)合研制的川渝頁巖氣、瑪湖致密油水平段專用PDC鉆頭(見圖7a、圖7b),通過復(fù)合片深度脫鈷與優(yōu)選、刀翼和布齒優(yōu)化等設(shè)計,顯著提高了鉆頭的攻擊和導(dǎo)向性能。現(xiàn)場應(yīng)用30余井次,在川渝頁巖氣井鉆進,平均單趟進尺1 000 m以上;在瑪湖區(qū)塊瑪XXX井烏爾禾組地層鉆進,單趟進尺325 m,平均機械鉆速5 m/h,與進口PDC鉆頭相當。川慶鉆探公司針對川渝頁巖氣三開可鉆性差的難題,研發(fā)了混合布齒、常規(guī)螺桿專用和旋轉(zhuǎn)導(dǎo)向?qū)S玫南盗袀€性化PDC鉆頭(見圖7c、圖7d),其中常規(guī)螺桿專用鉆頭的平均機械鉆速和單趟進尺分別為7.7 m/h和510 m,同比提高11.4%和18.5%,單只鉆頭的最高進尺達1 288 m;旋轉(zhuǎn)導(dǎo)向?qū)S勉@頭的平均機械鉆速和單趟進尺分別為11.6 m/h和1 093 m,同比提高43%和48%,單只鉆頭的最高進尺1 586 m。寶雞石油機械有限責任公司研制的PDC-牙輪復(fù)合鉆頭,規(guī)格在?149.2~?444.5 mm(?5~?17in)之間,在川渝、松遼盆地等難鉆地層累計應(yīng)用286只,與PDC鉆頭相比,鉆頭進尺和平均機械鉆速分別提高20%~108%和10%~75%。

圖7 中石油部分專打PDC鉆頭Fig.7 PDC bits for specialized drilling of CNPC

3 國內(nèi)PDC鉆頭研發(fā)面臨挑戰(zhàn)

3.1 油氣勘探所面臨的形勢

隨著塔里木盆地大北、博孜、克深、順北超深層,準噶爾盆地南緣深層超深層、瑪湖吉木薩爾頁巖油氣,四川盆地川東、川西北、川中古隆起北斜坡,大慶古龍頁巖油氣等一大批大油田的發(fā)現(xiàn),“十四五”及今后若干年增儲上產(chǎn)的重點仍然是深層超深層。而在上述地層中鉆進依然面臨地層可鉆性差導(dǎo)致的破巖效率低、礫石層及軟硬交互地層引起鉆頭振動造成先期損壞、深井大尺寸井眼鉆井周期長、鉆頭用量大等嚴峻挑戰(zhàn)。例如川西地區(qū)的須家河組、二疊系等地層可鉆性差8~10級、研磨性強8~10級,金寶石組石英含量高達90%以上,鉆頭破巖效率較低,吳家坪組-棲霞組機械鉆速僅1.29 m/h,鉆頭進尺小于60 m;大慶深部地層的流紋巖、花崗巖、礫巖等難鉆地層,可鉆性達8~10級,鉆頭鉆進過程振動劇烈且頻繁,平均進尺56 m,機械鉆速1.30 m/h,單井鉆頭用量大(水平井平均用量36只,直井10只);庫車山前地區(qū)的礫石層平均段長超5 200 m,礫石含量高、粒徑大,機械鉆速平均僅為2 m/h,巴什基奇克組等復(fù)雜地層厚度占全井4%~21%,鉆時占全井25%~51%,鉆頭用量占全井40%~62%。

3.2 高端鉆頭研發(fā)所面臨的瓶頸問題

首先是基礎(chǔ)學(xué)科領(lǐng)域有待進一步突破,其中新型鉆頭基體的材料研發(fā)、金剛石材料與基底的黏結(jié)工藝、深部高溫高壓復(fù)雜地層鉆頭與巖石相互作用機理亟需科研攻關(guān)。其次是PDC鉆頭設(shè)計、模擬、加工、后評價一體化的智能設(shè)計制造技術(shù)有待進一步集成升級,具有特殊工況、地層適應(yīng)性的個性化鉆頭模塊化設(shè)計軟件、性能模擬與磨損預(yù)測軟件、五軸數(shù)控加工與自動化檢測平臺等方面亟待優(yōu)化升級和功能開發(fā)。再次是鉆頭創(chuàng)新研發(fā)與應(yīng)用進度尚不匹配,國內(nèi)石油高校在新型結(jié)構(gòu)鉆頭創(chuàng)新、理論計算與數(shù)值模擬上具有先天性優(yōu)勢,而國內(nèi)相關(guān)企業(yè)則在PDC鉆頭加工生產(chǎn)、科學(xué)試驗、產(chǎn)業(yè)化應(yīng)用方面具有得天獨厚的有利條件,兩者之間的聯(lián)通渠道有待進一步加速拓寬,以發(fā)揮各自的比較優(yōu)勢。最后是國內(nèi)鉆頭研發(fā)尚需一條或多條明確的開發(fā)線路,多為單點創(chuàng)新性研發(fā),系統(tǒng)性、系列性、特殊地層適用性較國外知名鉆頭公司還有一定的差距。

4 結(jié)論與展望

(1)將PDC切削齒與其他類型切削元件進行有機結(jié)合、在結(jié)構(gòu)參數(shù)和材料等方面進行不同組合的混合式鉆頭已成為國際上油氣井鉆頭發(fā)展的重要趨勢之一。

(2)以BHGE油氣公司TerrAdapt智能鉆頭為代表,通過對切削結(jié)構(gòu)或吃深控制單元進行自動控制,在抑制黏滑振動和減小鉆頭沖擊損壞方面表現(xiàn)出色,也逐漸成為油氣井用鉆頭的研發(fā)方向之一。

(3)以Halliburton公司的Cerebro Force自動感知鉆頭為代表,將信息采集傳感器集成于鉆頭內(nèi),實現(xiàn)井下工況的實時監(jiān)測與反饋。隨著科技與材料科學(xué)的進一步發(fā)展,智能感知鉆頭終將普遍用于油氣行業(yè),實現(xiàn)基于測量信息的鉆進過程實時優(yōu)化、信息存儲用于鉆后分析。鉆頭供應(yīng)商需要與鉆井承包商深度合作,甄別井底所獲取的信息哪些具有較大的價值,并將上述數(shù)據(jù)以最快的速度發(fā)揮其最大的價值。

(4)鉆頭的個性化設(shè)計始終是深部復(fù)雜地層提高破巖效率、長水平段水平井實現(xiàn)“一趟鉆”目標的必然選擇與要求。針對細化的區(qū)塊、工況、地層等大力實施“一井一策,一層一策”的個性化鉆頭設(shè)計與應(yīng)用方案;同時,PDC鉆頭研發(fā)也應(yīng)與配套鉆井工藝、鉆井工具、導(dǎo)向工具集成化服務(wù)相結(jié)合,以最大化鉆頭與底部鉆具的組合潛能,盡可能實現(xiàn)不同復(fù)雜地層中的一趟鉆完鉆。