高含氣井低速葉輪動態氣液分離設備參數優化

董國馳 劉新福 郝忠獻 李清平 姚海元 劉春花 李 明

(1.青島理工大學機械與汽車工程學院 2.中國石油勘探開發研究院 3.中海油研究總院有限責任公司 4.中國石油大學(華東)機電工程學院 5.中國石化大連石油化工研究院)

0 引 言

目前,國內部分油田已進入含氣量中高開采階段,井下氣液分離器能夠有效降低采油成本[1-2]。現階段采油以柱塞泵采油系統和離心泵采油系統為主,但隨著含氣量的升高,螺桿泵采油系統的應用越來越廣泛[3-4]。近些年來,現場工作者對柱塞泵和離心泵配套使用的井下氣液分離器進行改進,氣液分離器由原來的重力式和靜態離心式發展到組合式、多杯等流式、動態離心式以及渦流式等相對比較復雜的形式[5-7]。李增亮等[8]通過試制樣機的室內模擬試驗,分析了不同入口含氣體積分數對分離效率的影響。M.TAKAO等[9]對徑向渦輪進行了研究,分析了進口角度對分離性能的影響。王天祥等[10]利用數值模擬對渦流式氣液分離器進行了結構優化,研究了氣液分離器轉速的影響。劉永輝等[11]研究了不同組合形式的兩級分離器的分離效果,證明兩級分離器能夠提高分離效果。王青華等[12]通過數值模擬對離心分離器螺旋葉片的螺距和螺紋數目等參數進行了優化。

多數學者對電潛離心泵配套用的動態氣液分離器開展研究,其主要適用于高轉速(2 800~3 500 r/min)、中低含氣(10%~30%)的工況。當轉速減小,含氣體積分數增加時,分離效率將大幅降低[13]。適合高含氣(30%~50%)、低轉速(50~500 r/min)工況下電潛螺桿泵使用的動態氣液分離器缺乏足夠的研究。為提高電潛螺桿泵采油系統的采油效率,延長采油設備的使用壽命,急需開發一種適合高含氣、低轉速工況下電潛螺桿泵配套使用的氣液分離器。基于上述動態氣液分離器的分析,對高含氣、低轉速工況下的流場分布特性和分離效率開展研究,以期為適用于電潛螺桿泵的低速葉輪動態氣液分離器的參數優化提供指導。

1 動態氣液分離模型建立

1.1 氣泡運移數學模型

氣泡在兩相流場中的運動是一個非常復雜的物理過程,在其運動過程中,包含了氣泡聚并和破碎等多項耦合過程,具有很強的非線性和非定常性[14]。兩相流場中,氣泡在軸向上受重力、浮力、液體阻力、附加質量力、Basset力等作用,豎直向上為正方向時,氣泡作用力平衡方程[15]為:

(1)

式中:Fg為氣泡重力,N;Fa為附加質量力,N;Fb為Basset力,N;Ff為氣泡所受浮力,N;Fd為氣泡所受運動阻力,N;vz為氣泡軸向速度,m/s;m為氣泡質量,kg;t為氣泡向上運動的時間,s。

附加質量力和Basset力為氣泡加速時產生的附加力,氣泡加速時間極短,因此忽略附加質量力和Basset力,并認為氣泡受力平衡,則式(1)可簡化為:

(2)

(3)

式中:d為氣泡直徑,m;g為重力加速度,m/s2;ρl為液相密度,kg/m3;ρg為氣相密度,kg/m3。

液相主要是石油,密度為850 kg/m3;氣相為高壓甲烷,密度為45 kg/m3。氣泡直徑取6 mm[16],重力加速度取9.8 m/s2。氣泡阻力系數[17]Cd與雷諾數的大小有關,雷諾數Re的計算公式為:

(4)

(5)

式中:v為氣泡剛離開分離葉輪區域的最大速度,m/s;d0為當量管徑,m;μl為液相動力黏度,Pa·s。

管道當量直徑為92 mm,液相動力黏度為0.05 Pa·s,計算可得氣泡在氣液分離器內部處于湍流狀態,Re>1 000,此時阻力系數Cd=0.44,代入式(3)可得氣泡軸向速度為vz=0.41 m/s。

1.2 分離器幾何模型

低速葉輪動態氣液分離器主要由渦流輪、導葉、分離葉輪等部件組成,如圖1所示。由圖1可知,氣液兩相流通過入口進入氣液分離器內部,在中心軸的旋轉帶動下通過渦流輪產生環向速度,導葉將之轉化為軸向的動能。這是因為導葉可以消除出口處兩相流體的速度環量,實現降速增壓的效果,從而提供軸向推力;同時導葉還可以剪切大氣團,使得兩相流體混合均勻。分離葉輪提供徑向的離心力,兩相流體在離心力的作用下逐漸分層,密度較大的液相在外側聚集形成油環,從液相出口流出;密度較小的氣相聚集在中心軸附近,從氣相出口流出。

1—中心軸;2—渦流輪;3—導葉;4—分離葉輪。

1.3 邊界條件

低速葉輪動態氣液分離內部是非均勻流場,有旋轉和回流發生。RNG模型對旋轉流動模擬的精度高,因此湍流模型選用RNGk-ε模型[18],并選用SIMPLE壓力-速度耦合算法,差分格式為一階迎風格式,壓力插補格式為PRESTO格式[19]。模型原始參數為:連續相為油相,密度為850 kg/m3,黏度為0.05 Pa·s;離散相為氣相,密度為45 kg/m3,黏度為1.31×10-3Pa·s,氣相體積分數為40%。模型邊界條件為:葉輪轉速為300 r/min,液相出口為速度出口,出口速度為0.186 m/s,出口速度隨產油量變化;氣相出口為壓力出口。

1.4 模型驗證

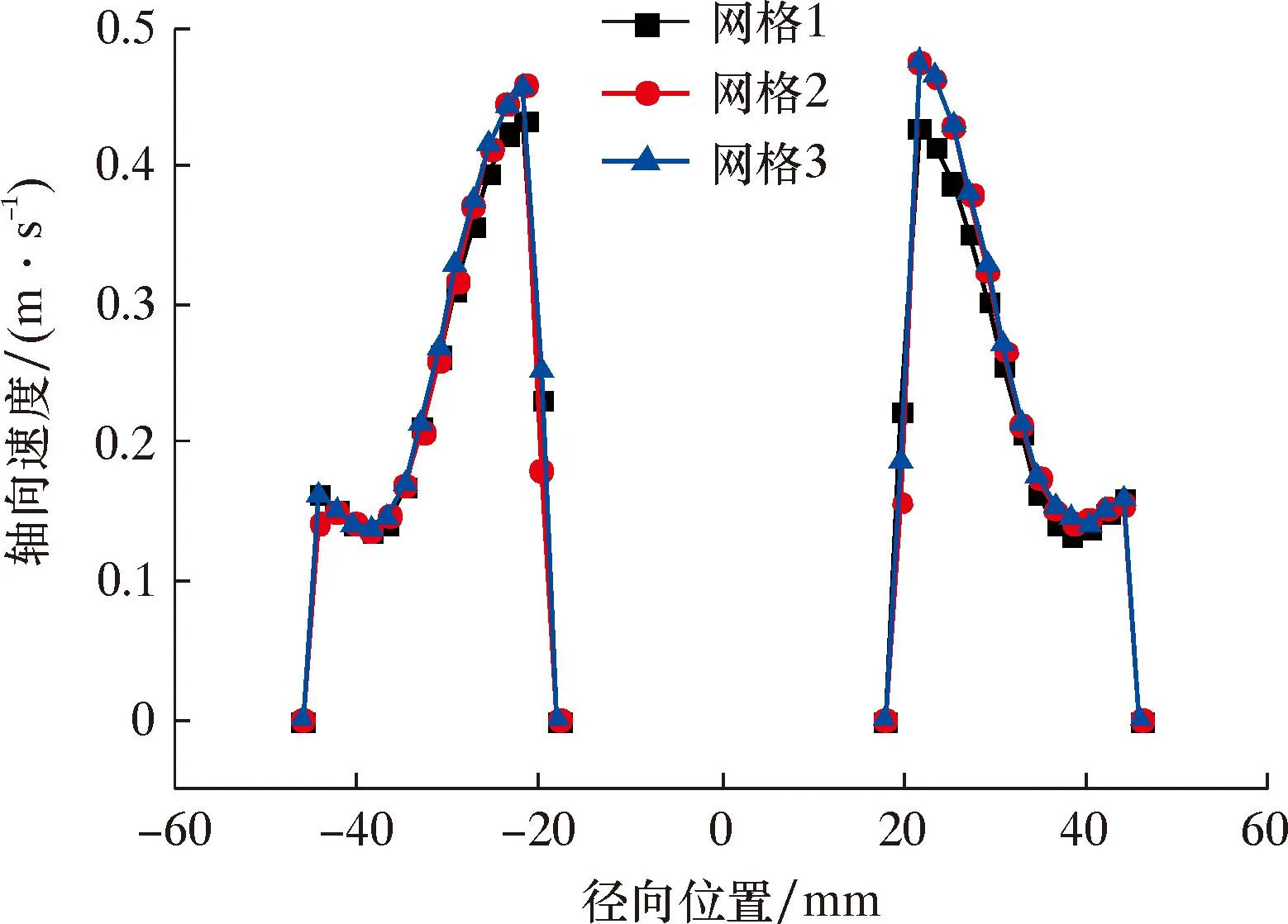

依據湍流模型和幾何模型,采用ANSYS-ICEM模塊對計算域進行網格劃分,對葉片部分進行局部網格加密。通過ICEM模塊生成網格模型,其網格數越多,計算精度越高。當網格數增加對數值計算的結果影響較小時數值計算的結果才有意義,但網格數太多不利于模擬計算,因此網格無關性驗證是十分重要的一環。針對氣液分離器模型,選取網格數量為2 977 500、4 251 987、5 623 465進行網格無關性驗證,分別命名為網格1、2、3,并將圖1中截面S處的氣泡軸向速度作為評判標準。網格無關性如圖2所示。由圖2可知,3種網格數量下軸向速度的變化趨勢具有良好的一致性,且網格數超過4 251 987時,軸向速度幾乎不再變化,考慮到計算精度和計算效率,最終選擇網格數適中的網格2進行數值模擬。對氣相出口直徑38~72 mm處氣泡軸向速度vz取平均值0.366 m/s,與式(3)中所得結果誤差為12.02%。

圖2 網格無關性驗證Fig.2 Grid independence verification

2 葉輪結構對分離性能的影響

2.1 葉片數目對分離性能影響

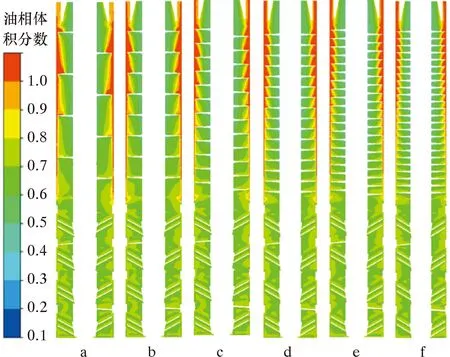

葉片數目與流道的通流面積有關,直接影響氣液分離器的分離性能。以3作為葉片的數目梯度,在3~18數目范圍內共選取6個數目梯度(以a~f分別表示)進行氣液分離器內部流場特性及分離性能的評估。不同葉片數目下液相體積分數分布云圖如圖3所示。由圖3可知:渦流輪與導葉處并未出現氣液分離現象,這是因為導葉可剪切大氣團,使得兩相流體混合均勻;分離葉輪處液相含量逐漸升高形成油環,葉片數目增加,油環平均厚度增大;液相出口含油體積分數逐漸增加且增速呈減緩趨勢。

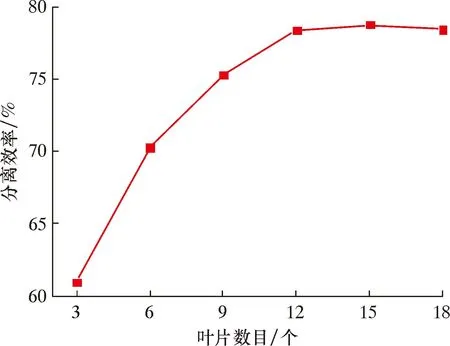

圖4為不同葉片數目下低速葉輪動態分離性能對比。由圖4可知,當葉片數目由3增加到15時,分離效率持續增加,但增幅減緩,分離效率由60.95%增加到78.73%。

圖3 不同葉片數目下液相體積分數分布云圖Fig.3 Cloud chart of liquid volume fraction under different blade numbers

圖4 不同葉片數目下低速葉輪動態分離性能對比Fig.4 Dynamic separation performance of low-speed impeller under different blade numbers

對于結構一定的氣液分離器,隨著葉片數目的增加,流道面積減小,葉片把流體分成了多個區域。流體對單個葉片的壓力減小,而流體與葉片的摩擦力也相應減小,流道更加暢通;流量增加,分離效率增加。當葉片數目由15增加到18時,分離效率由78.73%下降到78.42%,這是因為隨著葉片數目的繼續增加,流道的通流面積持續減小,流量開始減小,分離效率降低。

2.2 葉片螺距對分離性能的影響

切向速度在氣液分離器的三維流動中占據著主導地位,決定了氣液分離器內部離心力的大小。選取截面S對不同葉片螺距下的切向速度進行分析,不同葉片螺距下截面S液相切向速度對比如圖5所示。由圖5可知,中心軸兩側的流體切向速度呈等速反向分布,其隨著半徑的增大呈現逐漸增加且增速減緩的趨勢,等速反向說明兩相流體在氣液分離器中的流動比較穩定。

另外,葉片螺距由250 mm增加到280 mm,分離效率由77.95%增加到78.93%。這是因為氣泡在分離區的軸向速度減小,切向速度增加,這使得氣泡受到的離心力增加,同時也增加了氣泡的停留時間,因此葉片螺距為280 mm時分離效率達到最大值。

圖5 不同葉片螺距下截面S液相切向速度對比Fig.5 Tangential velocity of liquid phase in section Sunder different blade pitches

2.3 葉片長度對分離性能的影響

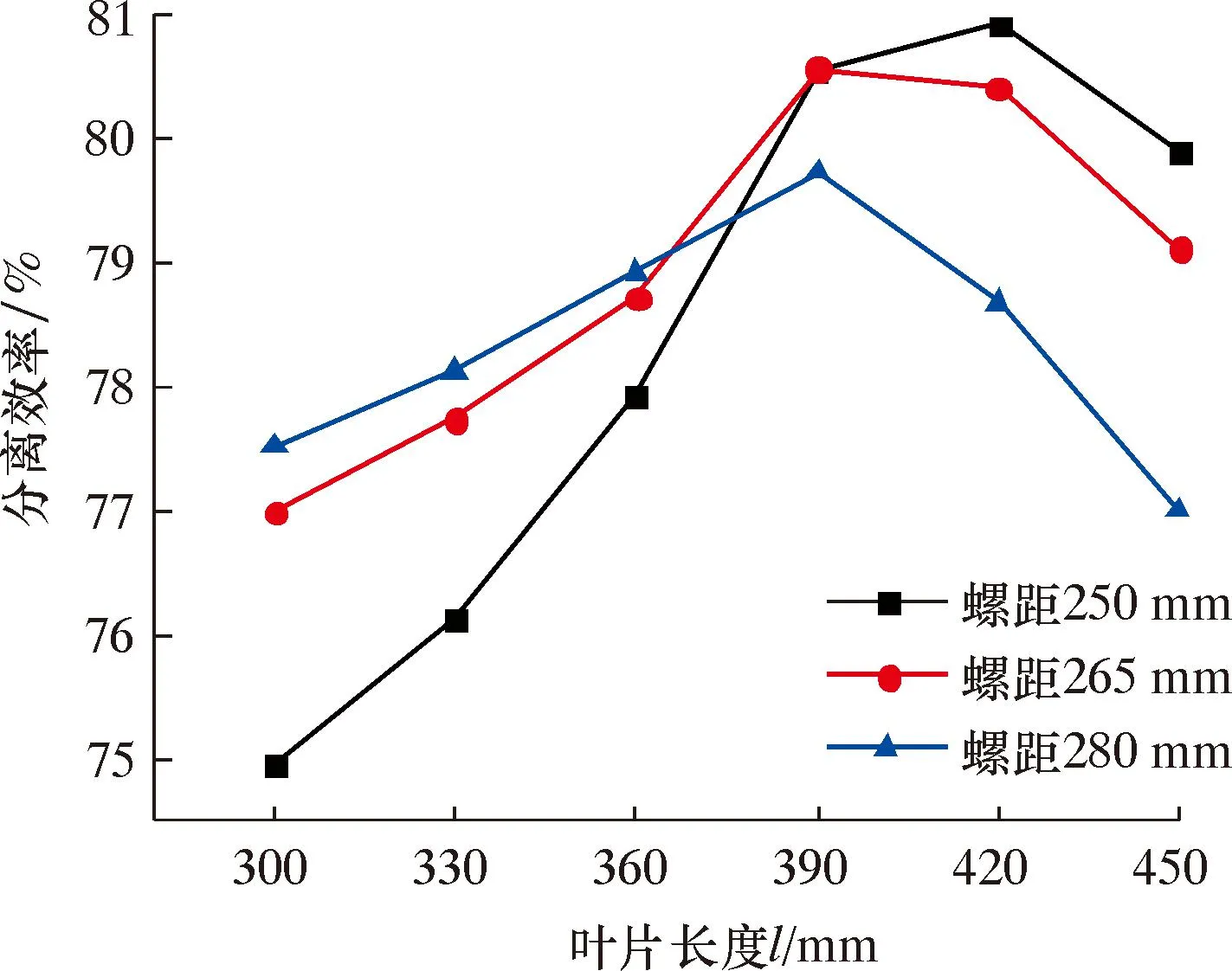

分離葉輪的葉片長度與流體在分離區的停留時間有關,停留時間的長短直接影響分離性能的好壞。圖6是葉片長度對不同葉片螺距下分離性能的影響。由圖6可知:葉片螺距一定時,葉片長度增加,分離效率先增大后減小;對3組葉片螺距下最優葉片長度進行比較,發現分離效率最好的組合為葉片長度420 mm,葉片螺距250 mm,此時分離效率為80.93%。

圖6 葉片長度對不同葉片螺距下分離性能的影響Fig.6 Influence of blade length on separation performance under different blade pitches

葉片長度由300 mm增加到420 mm,流體在分離區的停留時間增加,分離效率由74.98%增加到80.93%。葉片長度由420 mm增加到450 mm,流體在氣液分離器分離段的壓力損失隨之增加。在壓力損失和重力的共同作用下,外層油環的軸向速度小于液相出口的出口速度,積聚在分離葉輪區,氣相出口附近的氣體被吸入到液相出口,分離效率由80.93%減小到79.91%。

3 葉輪結構優化正交試驗

3.1 正交試驗設計

依據單因素分析結果,選擇低速葉輪葉片長度、葉片螺距及葉片數目3個正交試驗因素,每個因素放置3個水平,按正交設計表L9(34)設計,低速葉輪動態分離結構優化因素水平如表1所示。

表1 葉輪動態分離結構優化因素水平Table 1 Factors and levels of dynamic separation structure optimization of impeller

入口含氣量為40%和轉速為300 r/min時,以分離效率為評價指標選擇最佳分離葉輪結構參數。依據單因素分析結果,葉片長度取390~450 mm,葉片螺距取240~260 mm,葉片數目取9~15片。

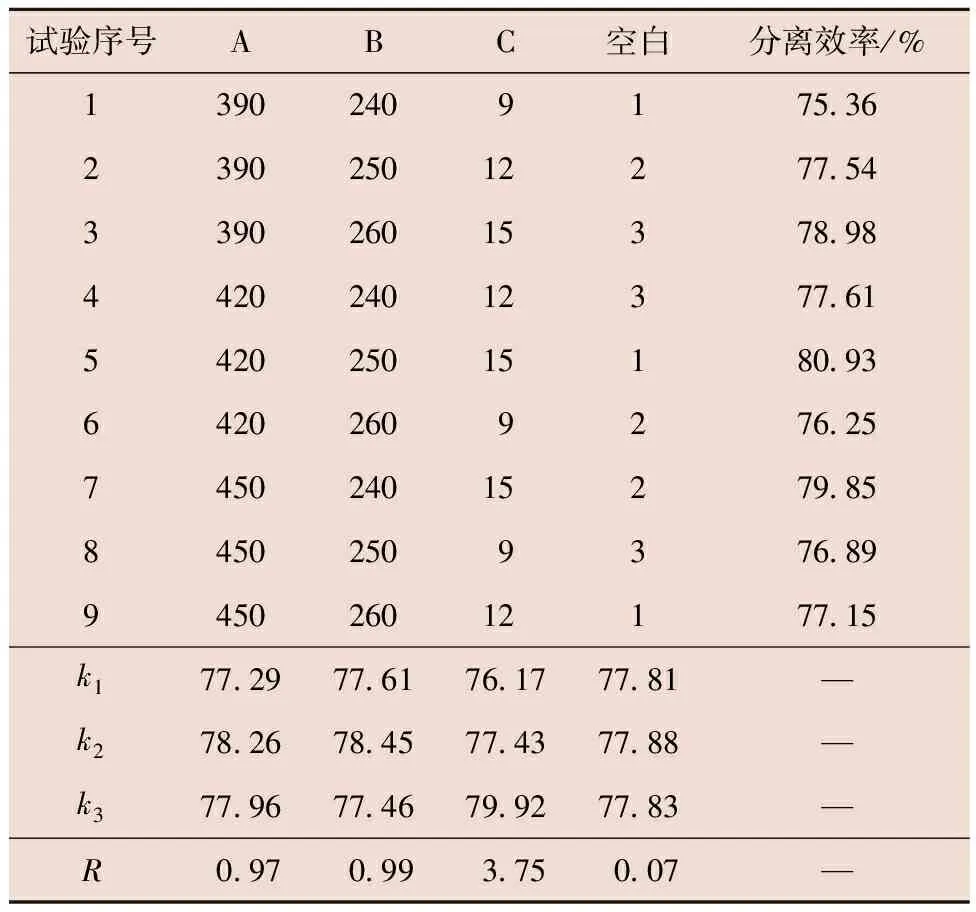

3.2 正交試驗結果

通過計算得出k1~k3的值即為不同因素正交結果分析的平均值,極差R為最大值與最小值之差,通過比較極差R的大小來確定各因素的主次順序,結果如表2所示。

表2 葉輪動態分離結構優化正交試驗結果Table 2 Orthogonal test results of dynamic separation structure optimization of impeller

對各因素的極差進行比較可以得出對井下氣液分離器分離效率影響:C>B>A,即分離葉輪的葉片數目對低速葉輪動態氣液分離器的分離效率影響較大,葉片長度對低速葉輪動態氣液分離器的分離效率影響較小。因此應該優先確定分離葉輪的葉片數目,其次確定葉片螺距,最后確定葉片長度。表2中空白列的極差對試驗有一定的參考價值,若空白列的極差大于其他各列的極差,說明該試驗存在誤差或者交互作用,此時應該考慮各因素之間是否有交互作用,以便找出更精確的因素水平。

由表2可知,當葉片數目為15片,葉片螺距為250 mm,葉片長度為420 mm時,分離效率達80.93%,所以最優方案為A2B2C3,這與單因素分析結果一致,進一步驗證了分析的準確性。

4 操作參數對分離性能的影響

4.1 轉速對分離性能的影響

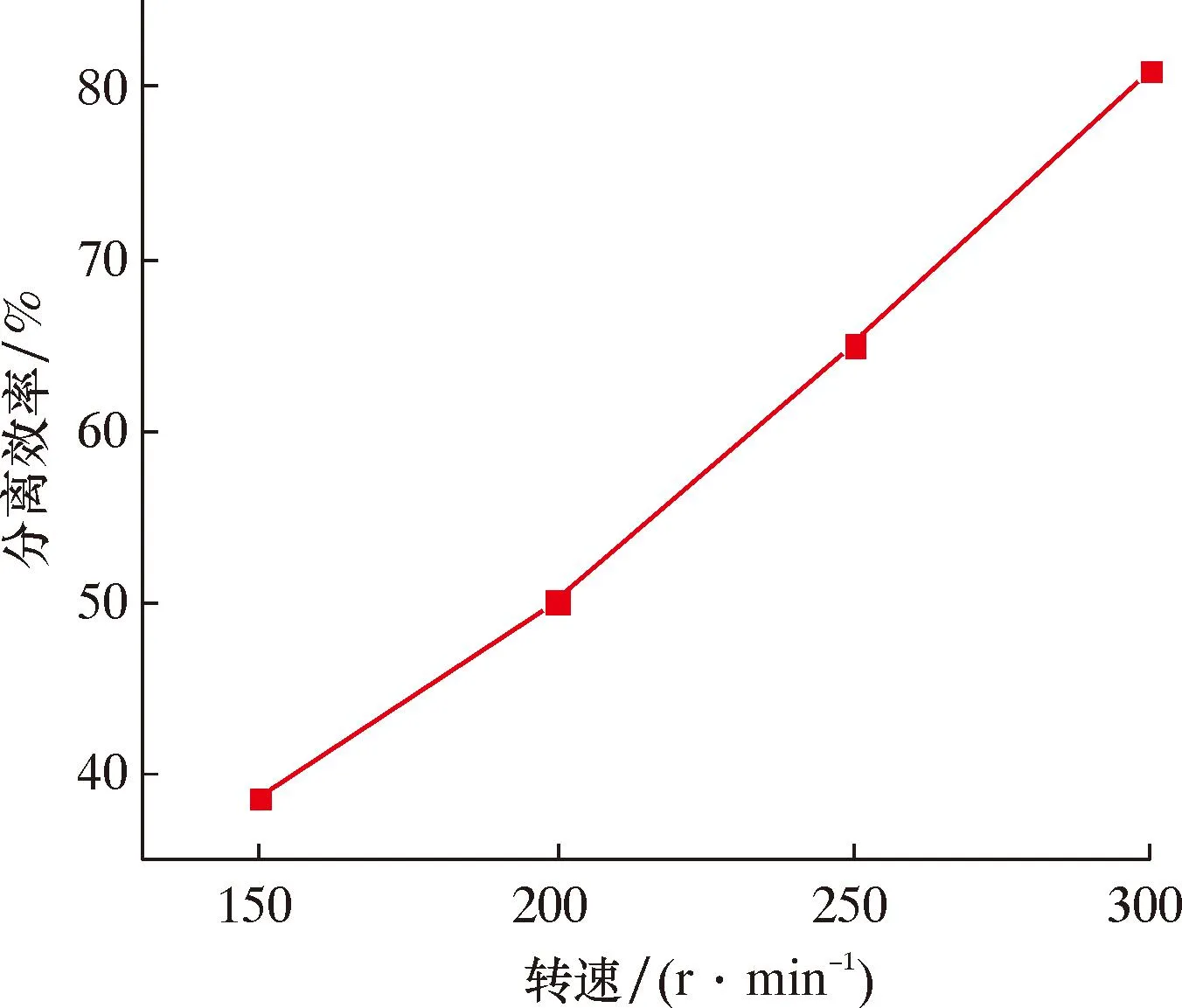

增加轉速能有效提高分離效率,但電潛螺桿泵的轉速國外一般推薦200~400 r/min,國內油田一般處于100~300 r/min[20]。選取150~300 r/min為轉速范圍,以50 r/min為轉速梯度,對不同轉速下氣液分離器的分離性能進行研究。

不同轉速下低速葉輪動態分離性能對比情況如圖7所示。由圖7可知,轉速增大,分離效率持續增加;轉速從150 r/min增大到300 r/min,分離效率由38.53%增加到80.93%。這是因為對于結構一定的氣液分離器,由于兩相流體的密度差固定,隨著轉速的增大,氣液兩相受到的離心力差值也隨之增大。

圖7 不同轉速下低速葉輪動態分離性能對比Fig.7 Dynamic separation performance of low-speed impeller under different rotary speeds

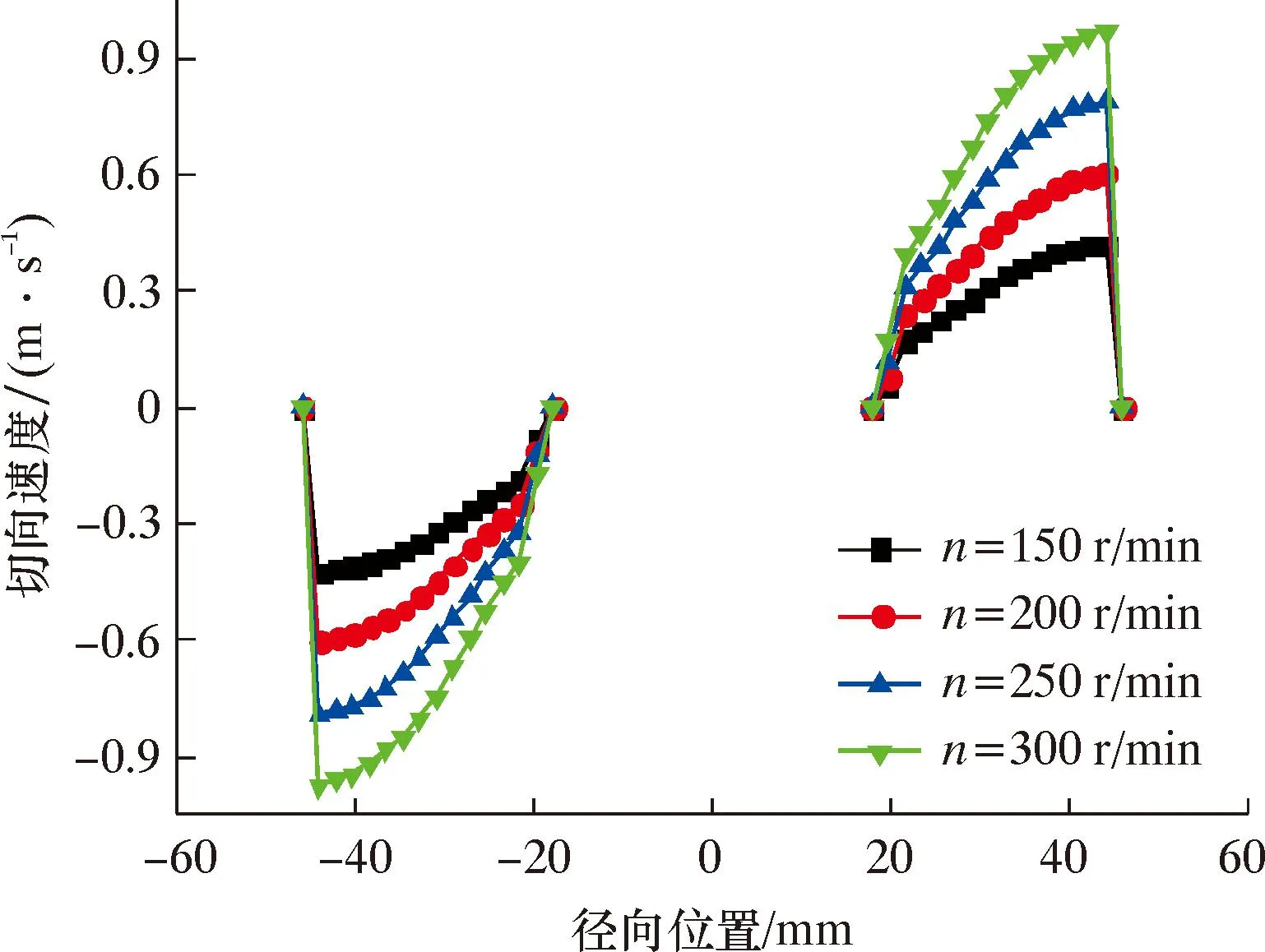

離心力大小與切向速度密切相關,因此對截面S的液相切向速度進行分析,不同轉速下截面S液相切向速度對比如圖8所示。由圖8可知,隨著轉速的增大,切向速度逐漸增大,轉速由150 r/min增大到300 r/min,最大切向速度由0.42 m/s增大到0.978 m/s,兩相受到的離心力增大,分離效率隨之增加。

圖8 不同轉速下截面S液相切向速度對比Fig.8 Tangential velocity of liquid phase in section Sunder different rotary speeds

4.2 含氣量對分離性能的影響

選取35%~50%為入口含氣量的取值范圍,以5%為含氣量梯度,對4組不同梯度下的入口含氣量進行分析。不同入口含氣量下低速葉輪動態氣液分離性能對比如圖9所示。由圖9可知,入口含氣量從35%增加到50%,分離效率由87.14%降低到62.86%。

圖9 不同入口含氣量下葉輪動態分離性能對比Fig.9 Dynamic separation performance of impeller under different inlet gas contents

圖10是不同入口含氣量下液相體積分數分布云圖。圖10a中,入口含氣量增大,油環成型位置逐漸上移,且油環厚度逐漸減小,分離效率持續下降。選取截面對流場分布特性進行分析,具體截面位置z為285 mm(截面Ⅰ)、z為720 mm(截面Ⅱ)、z為750 mm(截面Ⅲ)。圖10b中,入口含氣量增大,截面Ⅰ處氣液分層現象減弱,混合效果增強,分離更加困難;截面Ⅱ近壁處液相體積分數降低,油環的厚度逐漸減小;截面Ⅲ處兩相流體離開分離葉輪后,混合的更加明顯,油環厚度逐漸減小。隨入口含氣量的增大,氣液兩相流傾向于混合在一起而非分離。

圖10 不同入口含氣量下液相體積分數分布云圖Fig.10 Cloud chart of liquid volume fraction under different inlet gas contents

5 結 論

(1)低速葉輪動態氣液分離器分離效率隨著葉片數目、葉片螺距和葉片長度的增加,先增大后減小。

(2)分離效率最優的結構為:葉片數目15片,葉片螺距250 mm,葉片長度420 mm,即A2B2C3。此時分離效率達到最大值80.93%。

(3)轉速越高,分離效果越好。轉速由150 r/min增大到300 r/min,分離效率從38.53%提升到80.93%;入口含氣量越高,分離效果越差,入口含氣量由35%增大到50%,分離效率由87.14%降低到62.86%。