稠油水驅注采管柱極限壽命預測與安全管控

劉國振 崔 宇 丁鵬飛 張 智 楊 昆,3

(1.中海石油(中國)有限公司天津分公司 2.油氣藏地質及開發工程國家重點實驗室(西南石油大學) 3.中國石油西南油氣田公司集輸工程技術研究所)

0 引 言

縱觀國內的油田開發,水驅油所占有的儲量占國內油田總儲量的約80%,國內油田仍是以注水開發為主體[1-3]。油田的長期注水給注水管柱帶來巨大挑戰,管柱腐蝕、疲勞斷裂、密封失效等問題突出,嚴重影響了注水井在服役過程中的井筒完整性[4-8]。針對注水井井筒屏障設置不合理的現狀,優化后的注水井井筒屏障設置方法已經提出[9]。在注水井井筒屏障部件中,油套管是防止流體發生不可控泄漏的關鍵。由于注水管柱與工作流體直接接觸,腐蝕的發生很難避免[10-11]。注水管柱除了應該考慮CO2腐蝕,O2腐蝕同樣不可忽視[12]。為了達到稠油水驅油田“老井延壽”的目標,有必要開展注采井管柱極限壽命預測與安全管控研究。本文在研究注水井油套管腐蝕速率預測方法的基礎之上,選取渤海典型注采井驗證了其可靠性,并建立了注采井油套管極限壽命預測方法;綜合油套管腐蝕速率和極限壽命預測方法,對渤海區域內典型稠油油田注采井開展了實例應用,并提出了相應的管控措施。研究結果可為稠油水驅注采井井筒完整性管理、老井延壽方案的制定提供理論支撐。

1 油套管腐蝕速率計算方法

根據國內外文獻調研,海上采油井油套管腐蝕失效的原因可能有:CO2腐蝕、H2S腐蝕等;對于注水井,還可能存在O2腐蝕、SRB腐蝕、金屬陽離子的影響、高溫高壓注水造成的油管沖蝕、垢下腐蝕、其他注入介質(酸液及調剖藥劑)加速油管腐蝕。參考國內典型注水開發區塊研究成果可知,注水開發井井筒主要發生的腐蝕類型為CO2腐蝕和O2腐蝕[6,9,12]。

1.1 CO2腐蝕預測

國際通用的CO2腐蝕預測腐蝕模型有:

(1)基于De Warrd模型[11]的腐蝕速率預測模型。一定CO2分壓下純水溶液的pH值可按以下擬合公式計算:

(1)

式中:pHCO2為某CO2分壓下溶解于純水的pH值,無量綱;T為溫度,℃;pCO2為CO2分壓,MPa。

不同材質在不同溫度和CO2分壓條件下的短期(7 d)腐蝕速率計算公式如下。

碳鋼腐蝕速率預測模型:

(2)

1Cr腐蝕速率預測模型:

(3)

3Cr腐蝕速率預測模型:

(4)

9Cr腐蝕速率預測模型:

(5)

13Cr腐蝕速率預測模型:

(6)

式中:Rd為短期腐蝕速率預測值,mm/a。

(2)長期腐蝕速率預測模型。計算得出短期平均腐蝕速率后,需轉換成長期平均腐蝕速率。不同溫度和不同CO2分壓條件下的長期平均腐蝕速率計算模型不同,分別給出碳鋼、1Cr和3Cr材質在90 ℃、CO2分壓0.6 MPa條件下的長期腐蝕速率計算模型[14]。碳鋼長期腐蝕速率計算模型:

Ryear=14.823td-0.776

(7)

式中:Ryear為長期平均腐蝕速率,mm/a;td為腐蝕時間,d。

1Cr長期腐蝕速率計算模型:

Ryear=17.108td-0.884 1

(8)

3Cr長期腐蝕速率計算模型:

Ryear=9.016 3td-0.784 2

(9)

其他條件下的長期腐蝕速率計算模型采用“短期腐蝕速率比”作為修正系數。例如:90 ℃、CO2分壓0.6 MPa條件下,3Cr材質的短期腐蝕速率為2.215 1 mm/a;50 ℃、CO2分壓0.1 MPa條件下,3Cr材質短期腐蝕速率為0.608 mm/a。則該條件下3Cr材料的長期腐蝕速率為:

(10)

(3)碳鋼管柱CO2腐蝕速率的預測模型[15-18]。

(11)

式中:vcorr為碳鋼腐蝕速率預測值,mm/a;vr為無擴散控制時的最大活化控制腐蝕速率,mm/a;vm為受物質傳遞控制的腐蝕速率,mm/a。

獨立的動力學模型:

0.34(pHactual-pHCO2)

(12)

(13)

式中:pHactual為實際測得的溶液pH值,無因次。

采用逸度系數代替CO2分壓,其取決于井筒總壓p0和溫度T。CO2逸度計算方程為:

fCO2=αpCO2

(14)

當p≤25 MPa時,α=10p×(0.003 1-1.4/T)

(15)

當p>25 MPa時,α=10250×(0.003 1-1.4/T)

(16)

式中:fCO2為CO2逸度,MPa;α為逸度系數,無量綱;p為體系壓力,MPa。

CO2傳質模型為:

(17)

原油腐蝕因子的擬合公式為:

(18)

式中:Foil為原油腐蝕因子,無量綱;W為含水體積分數,%;U為流速,m/s;Wbreak為油水兩相分離前油相所夾帶的最大含水量,%;φ為流動傾角,(°);d為管徑,m。

1.2 O2腐蝕預測

在氧的水系統中,即使在氧質量分數為十億分之一水平情況下,氧還原反應(ORR)仍是主要的陰極反應:

(O2)aq+2H2O+4e-→4OH-

(19)

該反應的速率通常受到氧氣擴散到金屬表面的速率限制,現定義可達到的極限腐蝕電流密度iL也就是腐蝕電流密度icorr(A/m2)。假設沿著腐蝕金屬表面擴散層氧質量分數為線性分布,則有:

(20)

式中:F為法拉第電量單位,96 485 C/mol;n為陽極反應的電子數,2;DO為水中O2擴散系數,m2/s;Caq為水中溶解氧氣的質量分數,mol/m3;δO為金屬表面氧擴散層厚度,m。

腐蝕電流與擴散層厚度成反比。任何降低擴散層厚度的因素(例如增加流速,降低流體黏度)將會增加腐蝕電流。SONG F.M.[19]在Troms[20]基礎上描述了水中氧氣的擴散系數是氧擴散活化能和溫度的函數。

(21)

式中:AO為一個準指數速率常數,其值為1.363×10-6m2/s;R為氣體常數,8.314 4 J/(mol·K);TK為開氏溫度,K;-ΔHO2D為氧擴散活化能,J/mol。

利用邊界層厚度可確定腐蝕電流密度,同時腐蝕速率CR(m/s轉化成m/a)可通過下式計算:

(22)

式中:ρFe為鐵的密度,7 850 kg/m3;ia為陽極腐蝕電流密度,A/m2;Mw,Fe為鐵的分子量,0.056 kg/mol。

2 油套管腐蝕預測模型的可靠性驗證

驗證油套管腐蝕預測模型的可靠性,需要利用油套管腐蝕實測數據與模型預測結果對比,根據渤海某區塊的油管柱檢測數據,與腐蝕預測結果對比,以驗證模型可靠性。

2.1 實例注水井腐蝕預測結果驗證

實例注水井(X3井)為渤海某油田的一口注水井,該井為雙管注水井,長、短管均于1992年5月投注。2013年后,根據油田生產安排,長、短管一直處于停注狀態;2018年5月,恢復注水出現故障。截至2014年4月底,X3井長管累注水77.2×104m3,短管累注水193.3×104m3,全井共計270.5×104m3。

由于回收過程中未進行深度標記,故無法進行準確分析,但油管規格為?88.9 mm(3in),故故障應位于頂部封隔器(3 058.21 m)以上區域。各油管穿孔數量和孔徑大小不一,部分穿孔統計情況見表1。以相鄰X2井現場工況為依據,模擬油管內壁的液相腐蝕,進行室內模擬試驗,測定了油管腐蝕速率,試驗參數如表2所示。采用前面的腐蝕預測模型進行計算,計算結果及試驗結果對比見表3。

表1 各腐蝕油管穿孔數量及尺寸統計Table 1 Number and size of piercing in each corroded tubing

表2 室內腐蝕模擬試驗條件Table 2 Conditions for laboratory corrosion simulation test

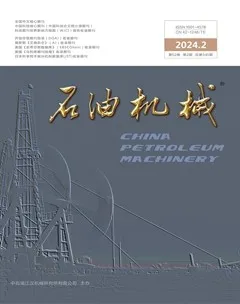

表3 腐蝕預測結果與試驗結果對比Table 3 Corrosion prediction and test results

由表3可知,試驗結果與預測結果相對誤差最大為9.43%,最小為0.44%,平均誤差為5.27%。

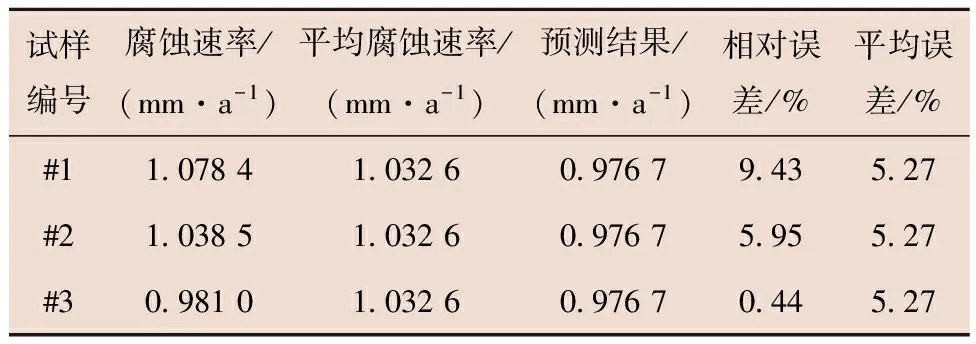

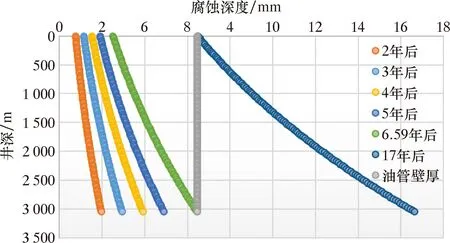

通過X3井溫度、壓力、注水排量等數據,分別計算了X3井長管與短管封隔器以上區域的腐蝕速率,根據注水時間的不同,分別計算了X3井長、短管的總腐蝕深度,結果見圖1。

圖1 X3井注水管柱腐蝕深度預測Fig.1 Corrosion depth prediction of water injection string in Well X3

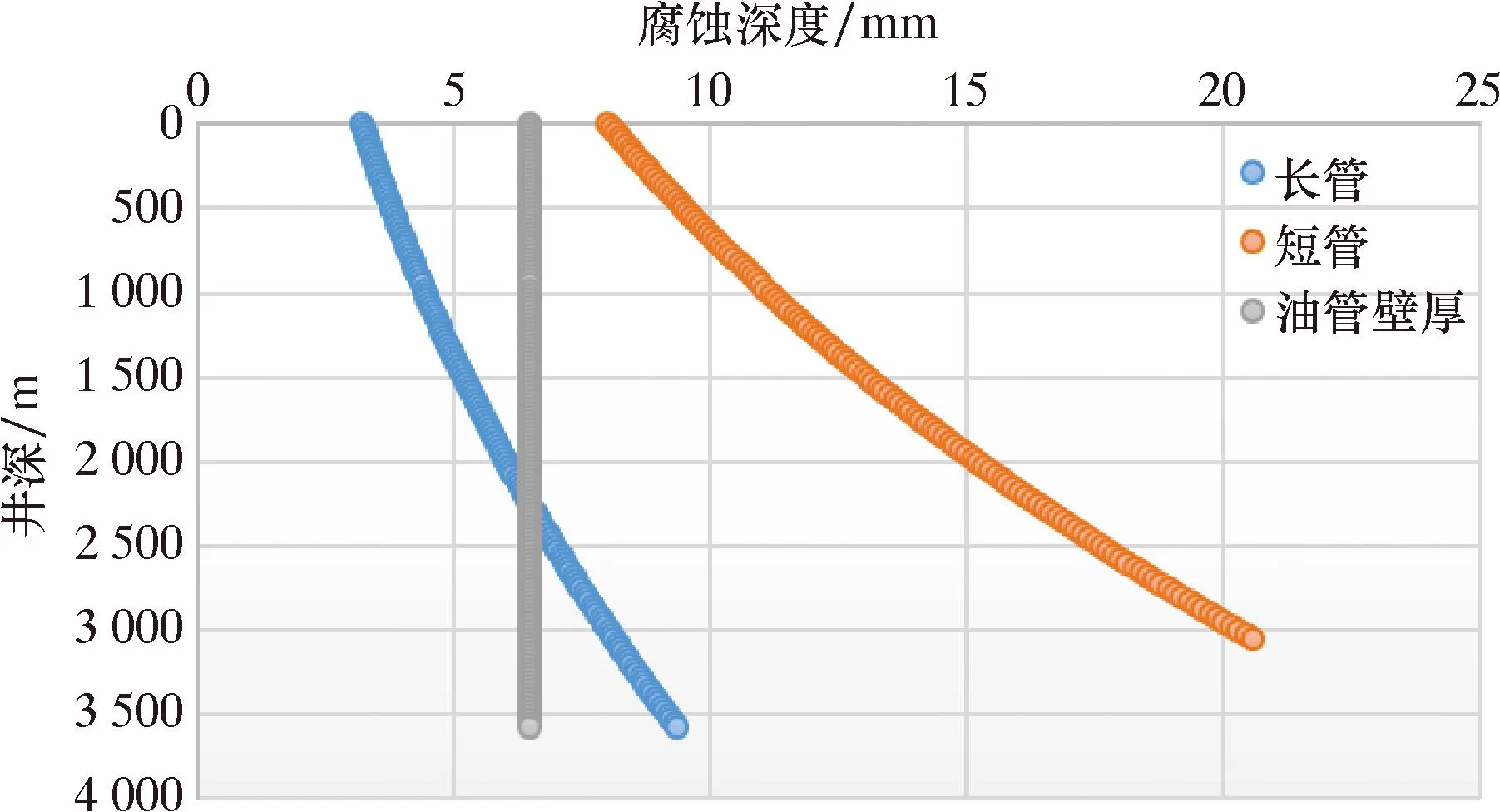

通過圖1的計算結果可知,X3井長管與短管封隔器以上區域的腐蝕深度隨井深的增加而增加。理論上,短管腐蝕深度自井口至封隔器深度從8.00 mm增加至20.57 mm,長管腐蝕深度自井口至封隔器深度從3.19 mm增加至8.11 mm。由于X3井油管為壁厚6.45 mm的N80油管,根據腐蝕預測結果,該井長管2 250 m以下區域與短管封隔器以上區域均出現穿孔的情況。由于取出油管已出現穿孔,且不清楚各編號油管具體下深,所以詳細的對比結果無法給出。但是計算結果與現場檢測結果均顯示油管已出現穿孔,可以證明建立的腐蝕預測模型具有一定的可靠性。根據腐蝕速率預測結果,可以計算油管出現穿孔的時間,分別計算了X3井長管與短管出現穿孔的具體年限,如圖2、圖3所示。

圖2 X3井注水管柱(長管)腐蝕穿孔年限預測Fig.2 Corrosion-induced piercing years prediction of water injection (long pipe)string in Well X3

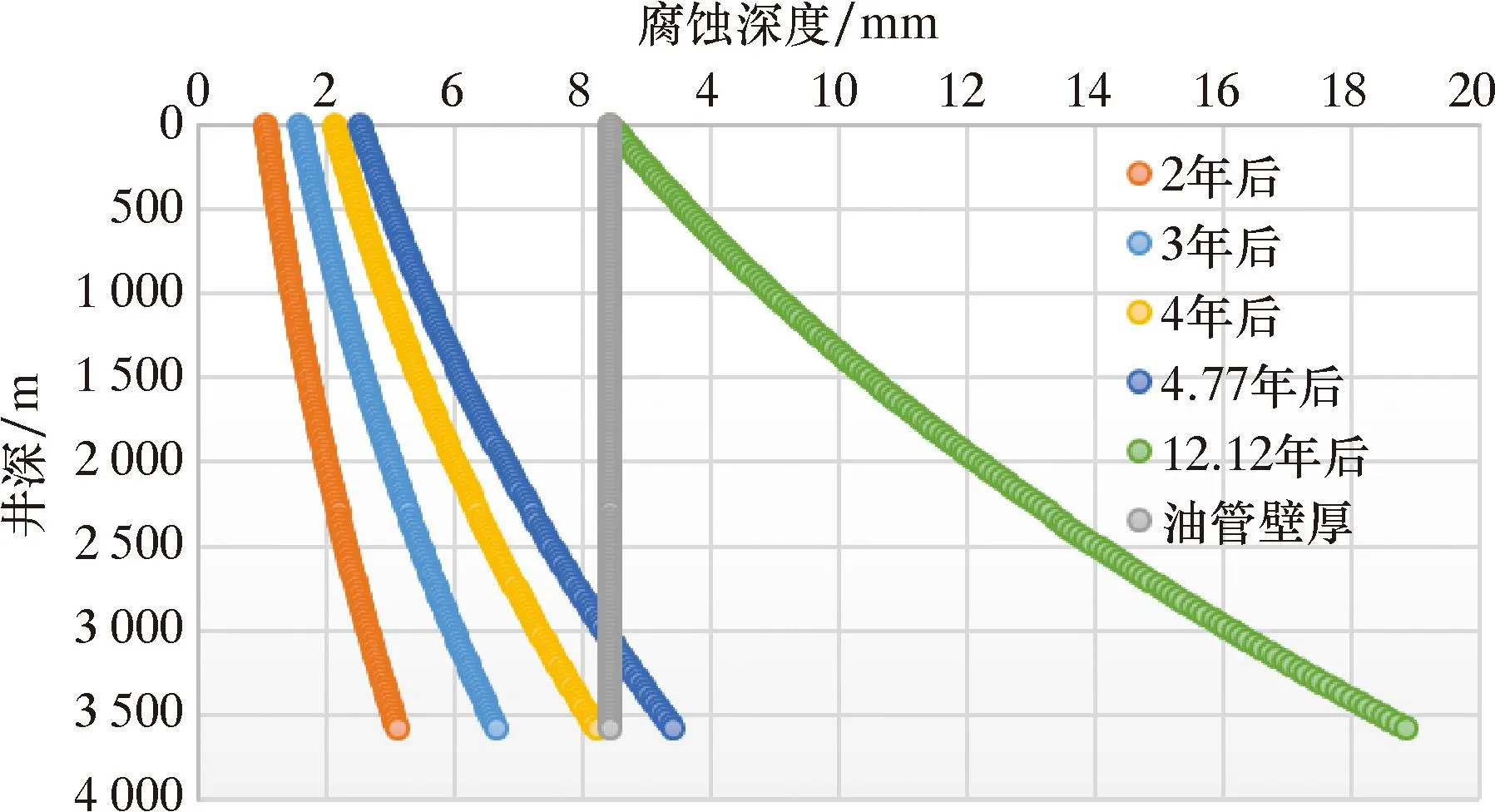

由圖2、圖3可知:長管將于注水4.77 a后第一次封隔器處出現穿孔,12.12 a后全井段均出現穿孔;短管將于注水6.59年后第一次在上封隔器處出現穿孔,17 a后全井段均出現穿孔。由X3井井史可知,該井長管注水年限為6 a,短管注水年限為21 a,圖2和圖3的預測結果顯示油管均會出現穿孔,而檢測數據顯示編號#1~#5的油管均穿孔,驗證了預測結果的可靠性。

圖3 X3井注水管柱(短管)腐蝕穿孔年限預測Fig.3 Corrosion-induced piercing years prediction of water injection (short pipe)string in Well X3

2.2 實例采油井腐蝕預測結果驗證

實例采油井(X1井)于2019年2月3日投產,采用電潛泵生產,泵排量600 m/d,揚程1 200 m。投產以來含水迅速上升,產液量穩定在452 m3/d左右,產油量穩定在40 m3/d左右,含水體積分數91%左右,穩定生產。2020年2月11日起,產液大幅下降,多次正反洗井均未改善,憋壓發現不起壓,分析管柱漏失。鑒于以上問題,提出對該井動管柱測試找漏并更換管柱,1#、2#、3#油管下深分別為1 034.91、1 282.20、1 452.57 m,腐蝕深度為油管壁厚的10%,約0.645 mm,油管柱的生產時間為2019-02—2020-02,可以換算出其腐蝕速率為0.645 mm/a,參考此值進行腐蝕預測結果的對比。

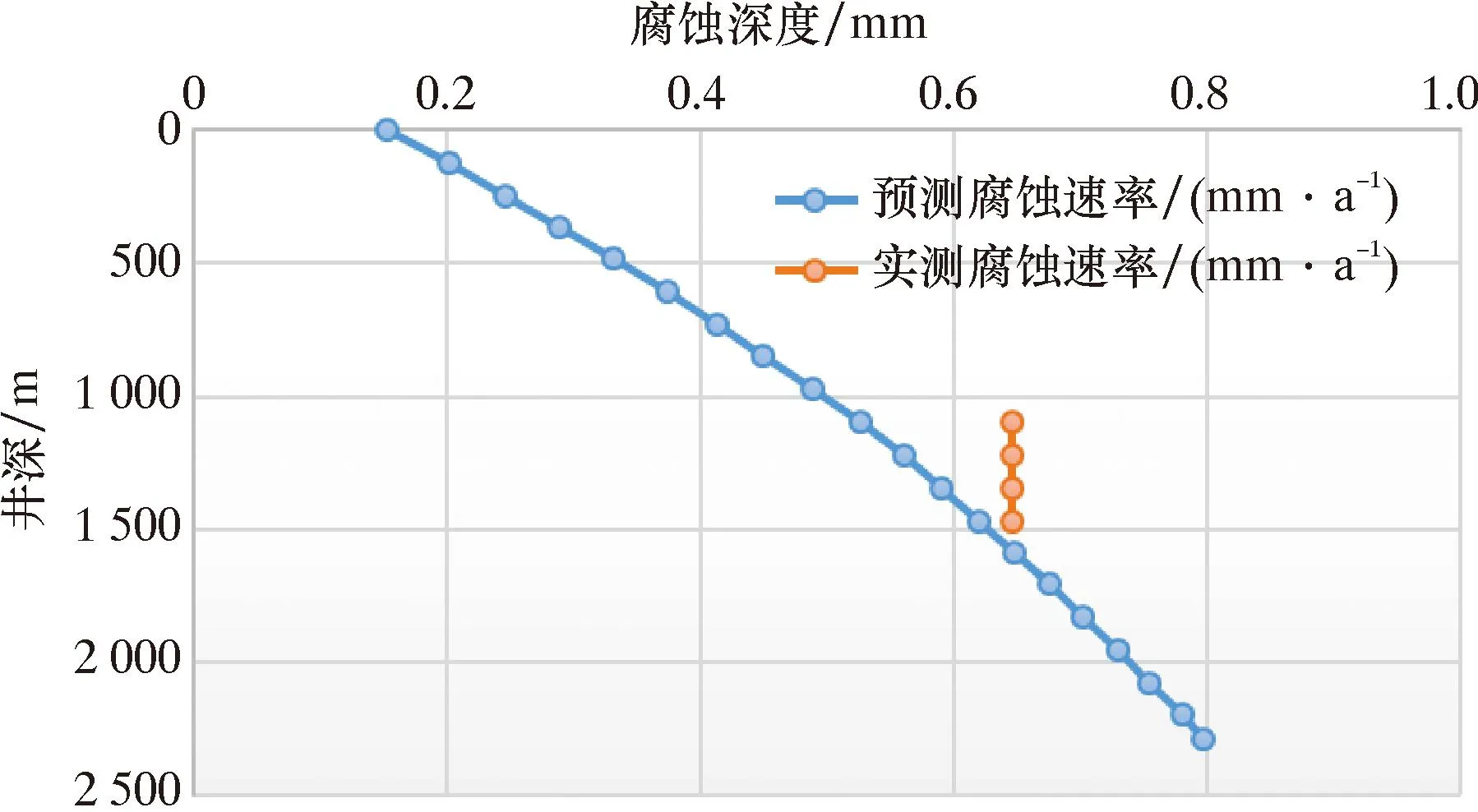

通過X1井油管的歷史服役工況,采用建立的腐蝕預測模型進行計算,并與現場實測值對比,結果見圖4。

圖4 X1井油管柱腐蝕速率預測值與實測對比Fig.4 Predicted and measured corrosion rates of tubing string in Well X1

計算腐蝕速率預測相對誤差,見表4。

根據表4的結果,1#、2#、3#油管腐蝕預測相對誤差分別為19.38%、10.85%、3.88%,均在20%以內,平均誤差為11.37%,滿足工程需要,表明模型具有較好的適用性與可靠性。

表4 腐蝕預測結果與實測結果對比Table 4 Corrosion prediction and measured results

3 油套管極限壽命預測方法

根據現場資料與腐蝕預測模型,得出注采井油套管腐蝕速率,計算油套管初始安全系數。再考慮腐蝕造成管壁減薄導致強度降低后,油管安全系數隨壁厚減薄降低,得到腐蝕后油管柱安全系數值;當腐蝕后油管柱安全系數值小于控制值時,達到極限服役年限。參考API TR 5C3[21],進行均勻腐蝕剩余強度計算[22]。注采管柱僅存在內壁腐蝕,為了使得預測方法具有更好的普適性,此處的剩余強度計算同時考慮管柱內外壁的腐蝕作用。管柱的剩余抗拉強度為:

Tr=103πσy[(D-2vot)2-(d+2vit)2]/4

(23)

式中:Tr為管柱剩余抗拉強度,kN;σy為材料的屈服強度,MPa;D為管柱外徑,mm;d為管柱內徑,mm;vo為管柱外部腐蝕速率,mm/a;vi為管柱內部腐蝕速率,mm/a;t為時間,a。

管柱剩余抗內壓強度為:

(24)

式中:pbr為管柱剩余抗內壓強度,MPa;δ為管柱原始壁厚,mm;v為管柱總腐蝕速率,v=vi+vo,mm/a。

管柱剩余抗擠強度為:

(25)

式中:pcr為管柱剩余抗擠強度,MPa;F、G、A、B、C為用于計算管柱抗擠強度的參數,見API TR 5C3。

根據管柱強度校核條件[23]可得管柱均勻腐蝕剩余壽命判定條件:

(26)

式中:Sbri為管柱第i年的腐蝕后剩余抗內壓安全系數,無因次;Scri為管柱第i年的腐蝕后剩余抗外擠安全系數,無因次;STri為管柱第i年的腐蝕后剩余抗拉安全系數,無因次。

式(26)表示管柱在第i年管柱剩余安全系數低于安全控制值,此時達到極限壽命。

4 實例井應用

4.1 在典型采油井中的應用

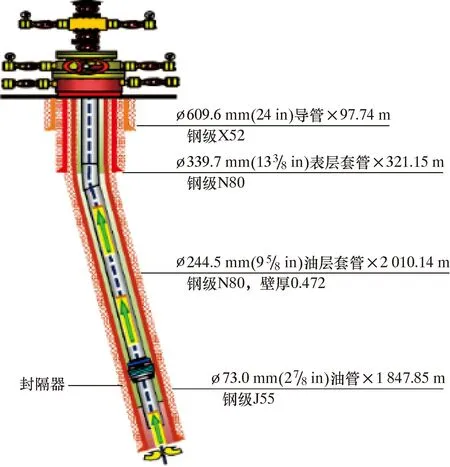

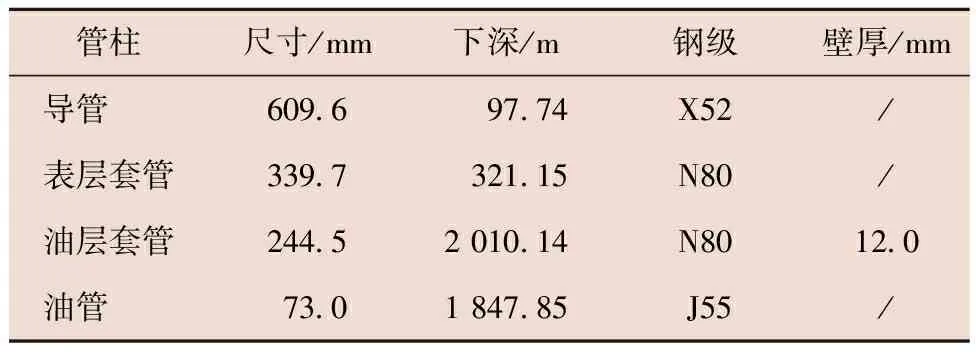

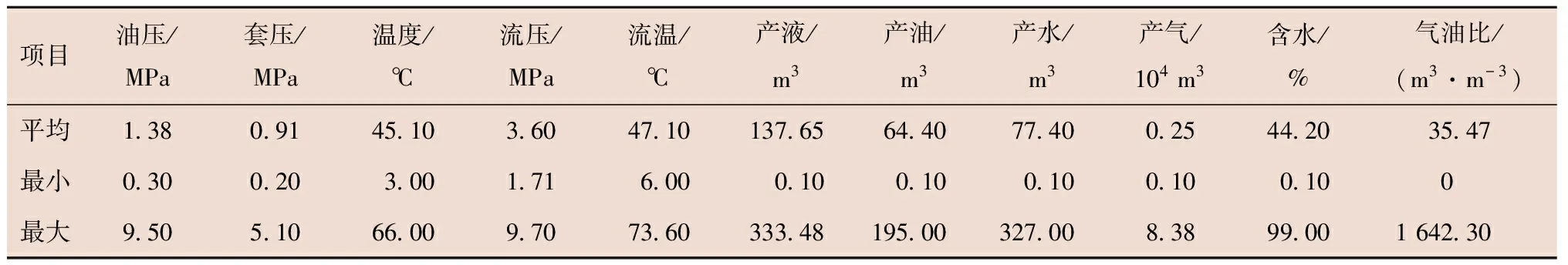

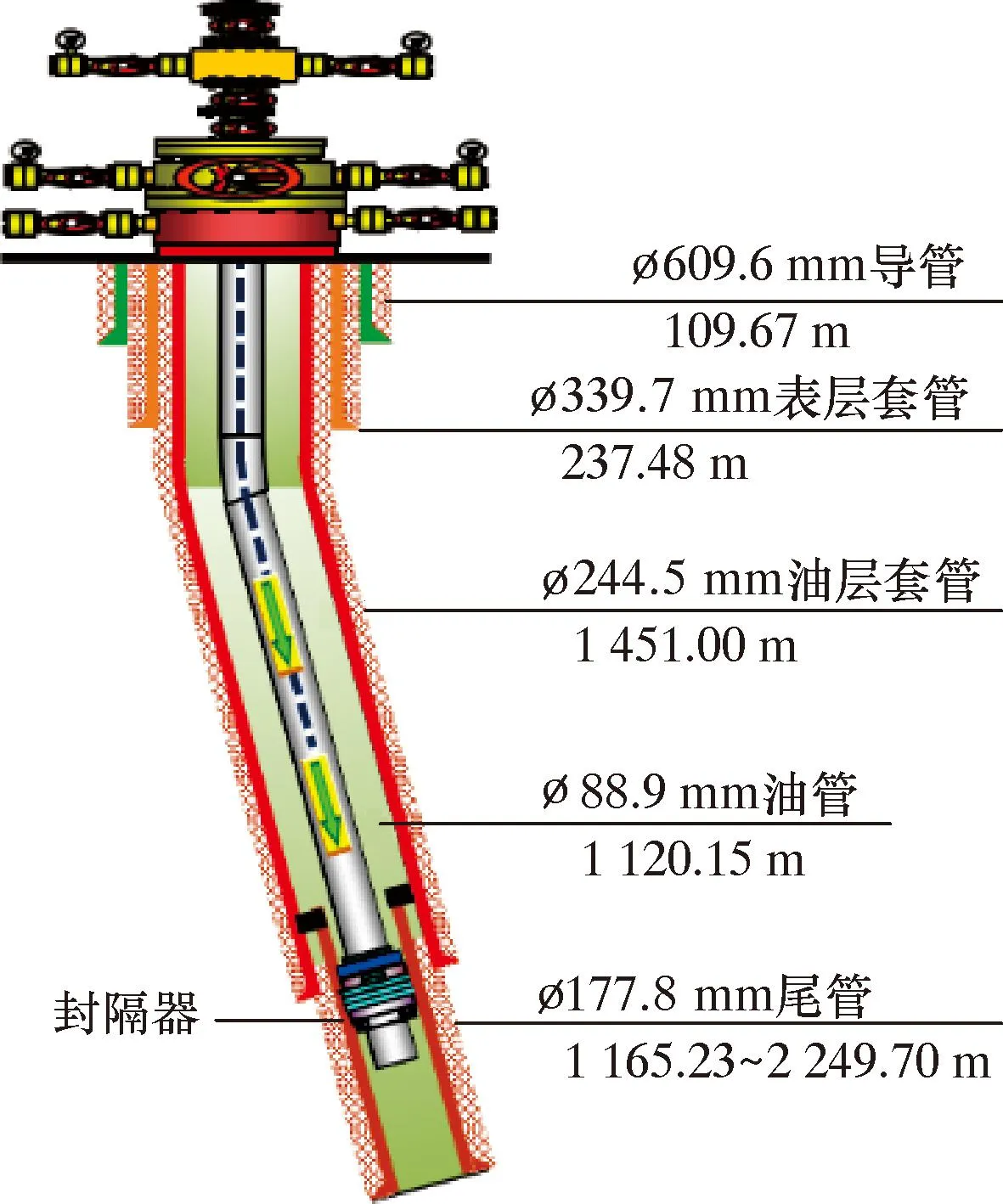

選取渤海某平臺典型采油井進行油管柱腐蝕預測與安全計算。典型生產井目前電泵排量200 m3/d,揚程1 300 m,單采Ⅰd油組,其井身結構及油套管數據見圖5、表5。該井平均日產油氣水分別為64.40、2 500、77.40 m3,平均油套壓力1.38、0.91 MPa,歷史生產數據統計結果見表6。

圖5 典型采油井井身結構示意圖Fig.5 Casing program of typical production well

表5 典型采油井油套管數據Table 5 Tubing and casing data of typical production well

表6 典型采油井歷史生產數據統計Table 6 Historical production data of typical production well

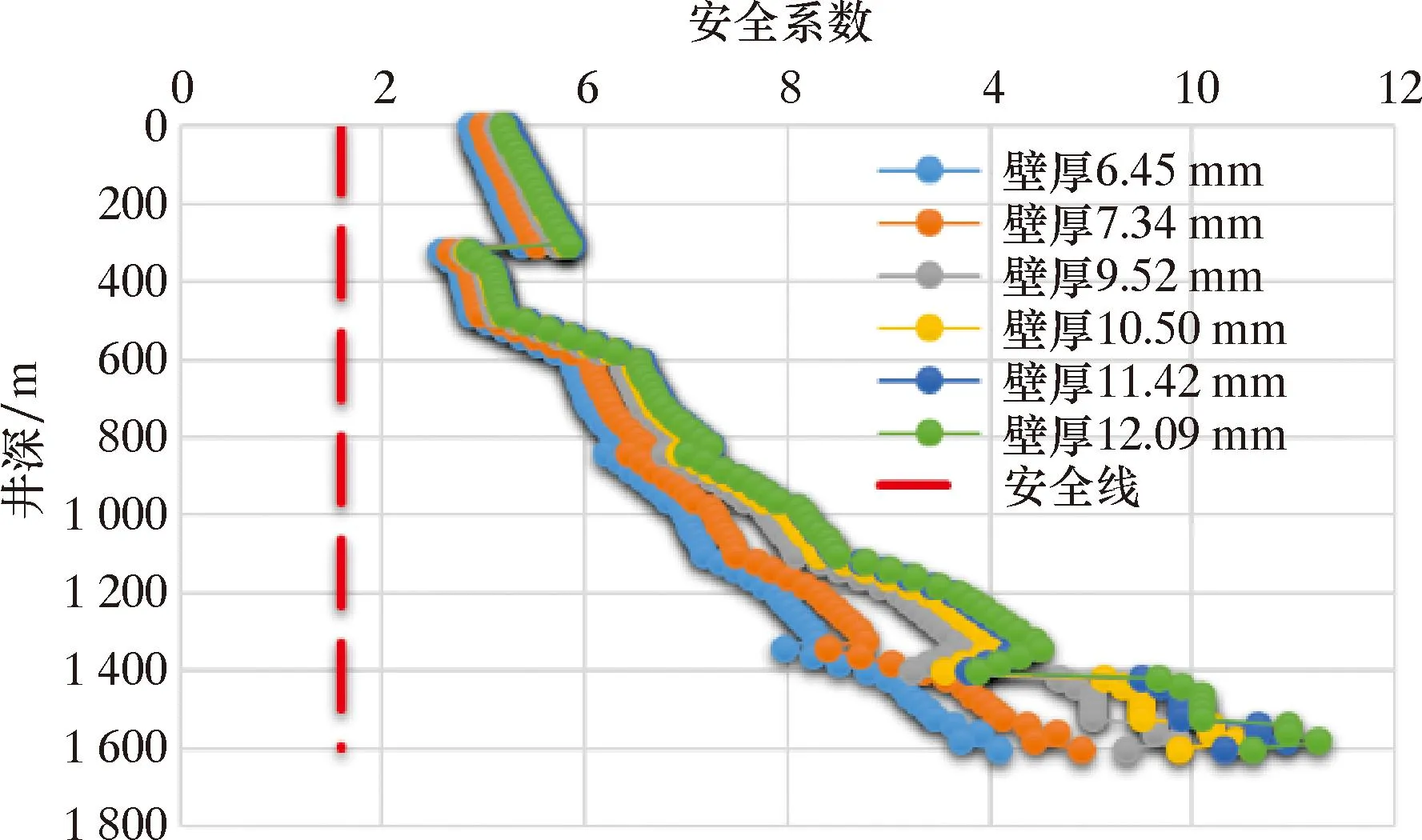

首先計算了不同鋼級與壁厚下?88.9 mm油管柱的原始安全系數。通過計算發現,其抗內壓及抗外擠強度偏于安全,此處給出典型采油井?88.9 mm油管柱原始抗拉安全系數見圖6、圖7。

圖6 典型采油井J55油管柱原始抗拉安全系數Fig.6 Original tensile safety factor of J55 tubing string in typical production well

圖7 典型采油井N80油管柱原始抗拉安全系數Fig.7 Original tensile safety factor of N80 tubing string in typical production well

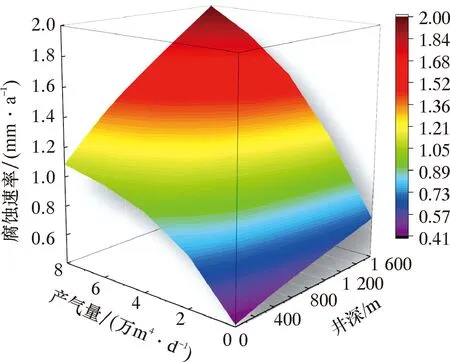

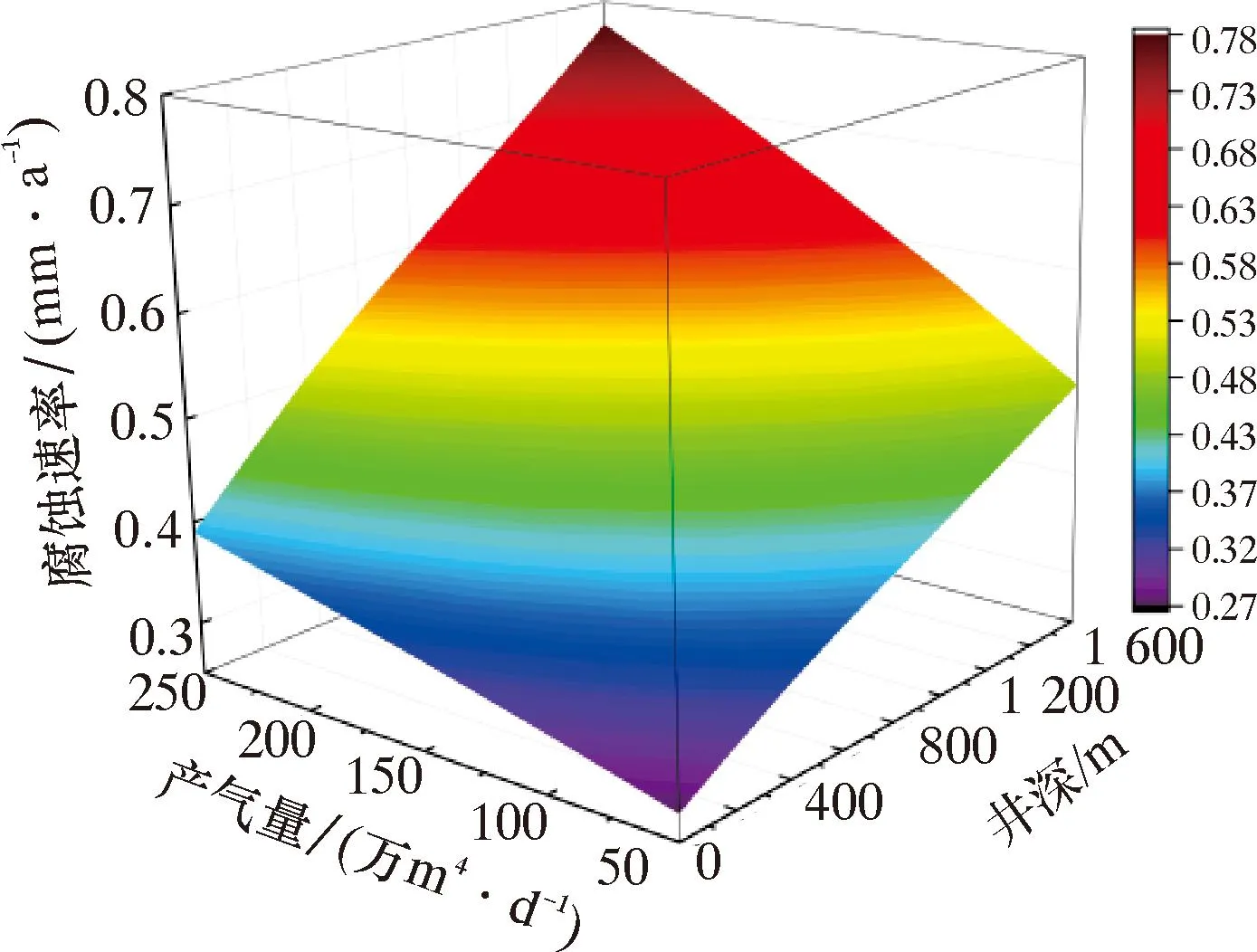

根據以上各圖的校核結果,典型采油井不同壁厚下的J55與N80油管的腐蝕前原始安全系數處于安全控制值以上,油管柱可以滿足安全生產需求。計算了不同油氣水產量下的油管柱腐蝕速率,結果見圖8、圖9、圖10。

圖8 生產管柱不同產氣量下的腐蝕速率Fig.8 Corrosion rate of production string at different gas production rates

圖9 生產管柱不同產水量下的腐蝕速率Fig.9 Corrosion rate of production string at different water production rates

圖10 生產管柱不同產油量下的腐蝕速率Fig.10 Corrosion rate of production string at different production rates

根據以上計算結果,管柱腐蝕速率隨井深增加而增大,隨產氣量、產水量、產油量的增加而增大,且隨產水量增加的增大幅度最大。

(1)J55材質油管柱腐蝕與服役壽命。

根據腐蝕與預測結果,首先計算了J55材質油管柱的抗內壓強度、抗外擠強度與抗拉強度隨服役年限的變化,結果見圖11、圖12、圖13。

圖11 J55管柱(壁厚6.45 mm)抗內壓強度隨服役年限變化Fig.11 Variation of burst strength of J55 tubing string (wall thickness of 6.45 mm)with service life

圖12 J55管柱(壁厚6.45 mm)抗外擠強度隨服役年限變化Fig.12 Variation of collapse strength of J55 tubing string (wall thickness of 6.45 mm)with service life

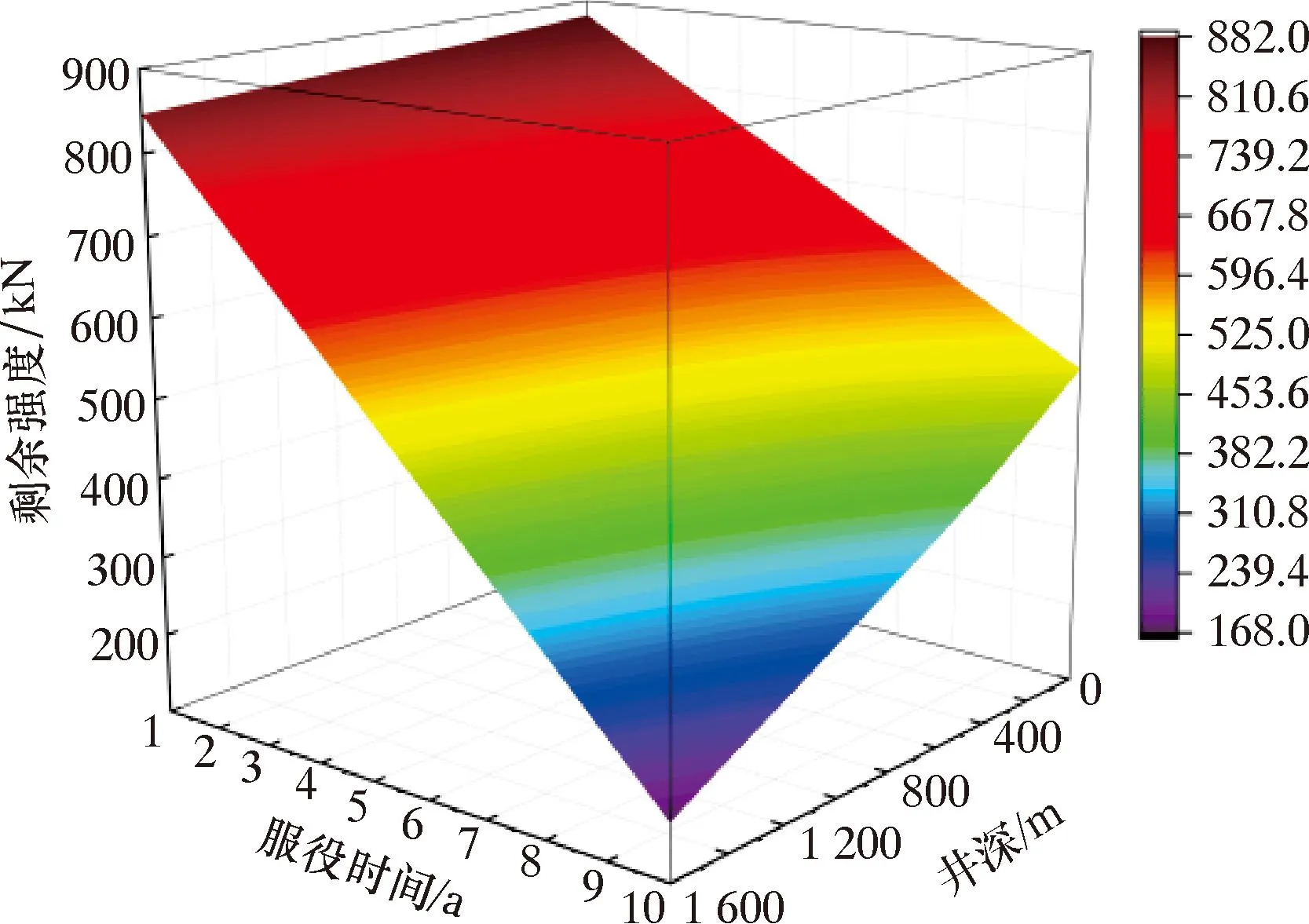

圖13 J55管柱(壁厚6.45 mm)抗拉強度隨服役年限變化Fig.13 Variation of tensile strength of J55 tubing string (wall thickness of 6.45 mm)with service life

通過以上的計算結果可知,受CO2腐蝕影響,管柱抗內壓、抗外擠、抗拉強度隨井深增加而減小,生產超過10 a后,管柱剩余強度低至50%以下。根據管柱腐蝕后剩余強度,計算J55生產管柱不同壁厚時腐蝕后抗拉安全系數隨服役年限的變化,得到管柱剩余壽命預測值,計算結果見圖14。

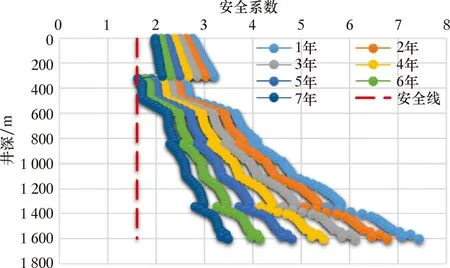

圖14 J55管柱(壁厚6.45 mm)腐蝕后抗拉安全系數Fig.14 Tensile safety factor of J55 tubing string (wall thickness of 6.45 mm)after corrosion

通過J55生產管柱不同壁厚時腐蝕后抗拉安全系數隨服役年限的變化計算結果可知,壁厚6.45 mm油管可安全生產7年。

(2)N80材質油管柱腐蝕與服役壽命。根據腐蝕與預測結果,計算了N80材質油管柱的抗內壓強度、抗外擠強度與抗拉強度隨服役年限的變化,結果見圖15、圖16、圖17。

通過以上的計算結果可知,受CO2腐蝕影響,管柱抗內壓、抗外擠、抗拉強度隨井深增加而減小,生產超過10 a后,管柱剩余強度低至50%以下。根據管柱腐蝕后剩余強度,計算N80生產管柱不同壁厚時腐蝕后抗拉安全系數隨服役年限的變化,得到管柱拉伸失效控制下的剩余壽命預測值,計算結果見圖18。

圖15 N80管柱(壁厚6.45 mm)抗內壓強度隨服役年限變化Fig.15 Variation of burst strength of N80 tubing string (wall thickness of 6.45 mm)with service life

圖16 N80管柱(壁厚6.45 mm)抗外擠強度隨服役年限變化Fig.16 Variation of collapse strength of N80 tubing string (wall thickness of 6.45 mm)with service life

圖17 N80管柱(壁厚6.45 mm)抗拉強度隨服役年限變化Fig.17 Variation of tensile strength of N80 tubing string (wall thickness of 6.45 mm)with service life

圖18 N80管柱(壁厚6.45 mm)腐蝕后抗拉安全系數Fig.18 Tensile safety factor of N80 tubing string (wall thickness of 6.45 mm)after corrosion

通過N80生產管柱不同壁厚時腐蝕后抗拉安全系數隨服役年限的變化計算結果可知,10 a以內生產管柱抗拉安全系數大于安全值。

4.2 在典型注水井中的應用

選取典型注水井進行油管柱腐蝕預測與安全計算。典型注水井前期注水,2016年大修后下入同心分注管柱,可以實現Ⅰu油組和Ⅰd油組分層配注要求,實現Ⅰu油組注聚(第一、二防砂段),Ⅰd油組注聚(第三防砂段);換完管柱后,配注量Ⅰu油組358 m3/d,Ⅰd油組357 m3/d,整井715 m3/d。其井身結構數據與見圖19。

圖19 典型注水井井身結構示意圖Fig.19 Casing program of typical injection well

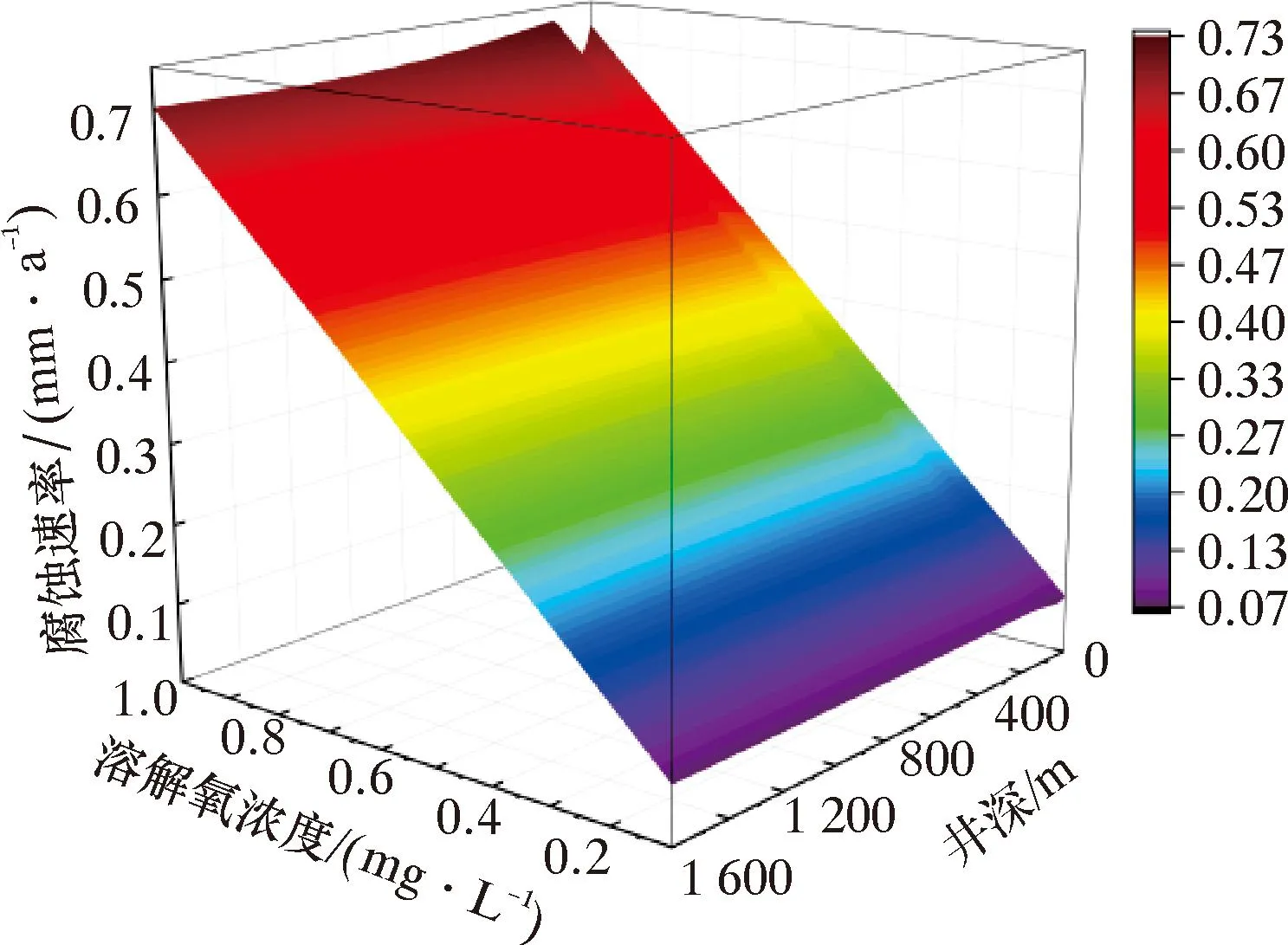

根據典型注水井歷史注水數據,計算注水管柱腐蝕速率預測值,分析了注入水溶解氧質量分數對管柱腐蝕的影響,結果見圖20。

圖20 典型注水井注水管柱腐蝕預測結果Fig.20 Corrosion prediction results of injection string in typical injection well

由圖20的注水管柱腐蝕預測結果可知,隨注入水氧質量分數的增加而增大,管柱腐蝕速率顯著升高。

(1)J55材質油管柱腐蝕與服役壽命。

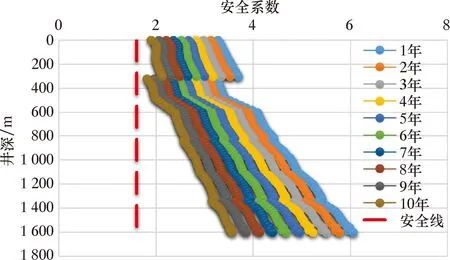

根據管柱腐蝕速率預測結果,計算J55注水管柱不同壁厚時腐蝕后抗拉安全系數隨服役年限的變化,得到管柱拉伸失效控制下的剩余壽命預測值,計算結果見圖21、圖22。

圖21 J55管柱(注入水溶解氧質量分數0.2 mg/L)腐蝕后抗拉安全系數Fig.21 Tensile safety factor of J55 tubing string after corrosion (dissolved oxygen concentration of 0.2 mg/L in injected water)

圖22 J55管柱(注入水溶解氧質量分數0.3 mg/L)腐蝕后抗拉安全系數Fig.22 Tensile safety factor of J55 tubing string after corrosion (dissolved oxygen concentration of 0.3 mg/L in injected water)

根據J55生產管柱不同注入水溶解氧質量分數時腐蝕后抗拉安全系數隨服役年限的變化計算結果,注水管柱安全注水年限隨溶解氧質量分數增加而減小,當控制溶解氧質量分數低于0.2 mg/L時,注水管柱可安全注水10 a。

(2)N80材質油管柱腐蝕與服役壽命。

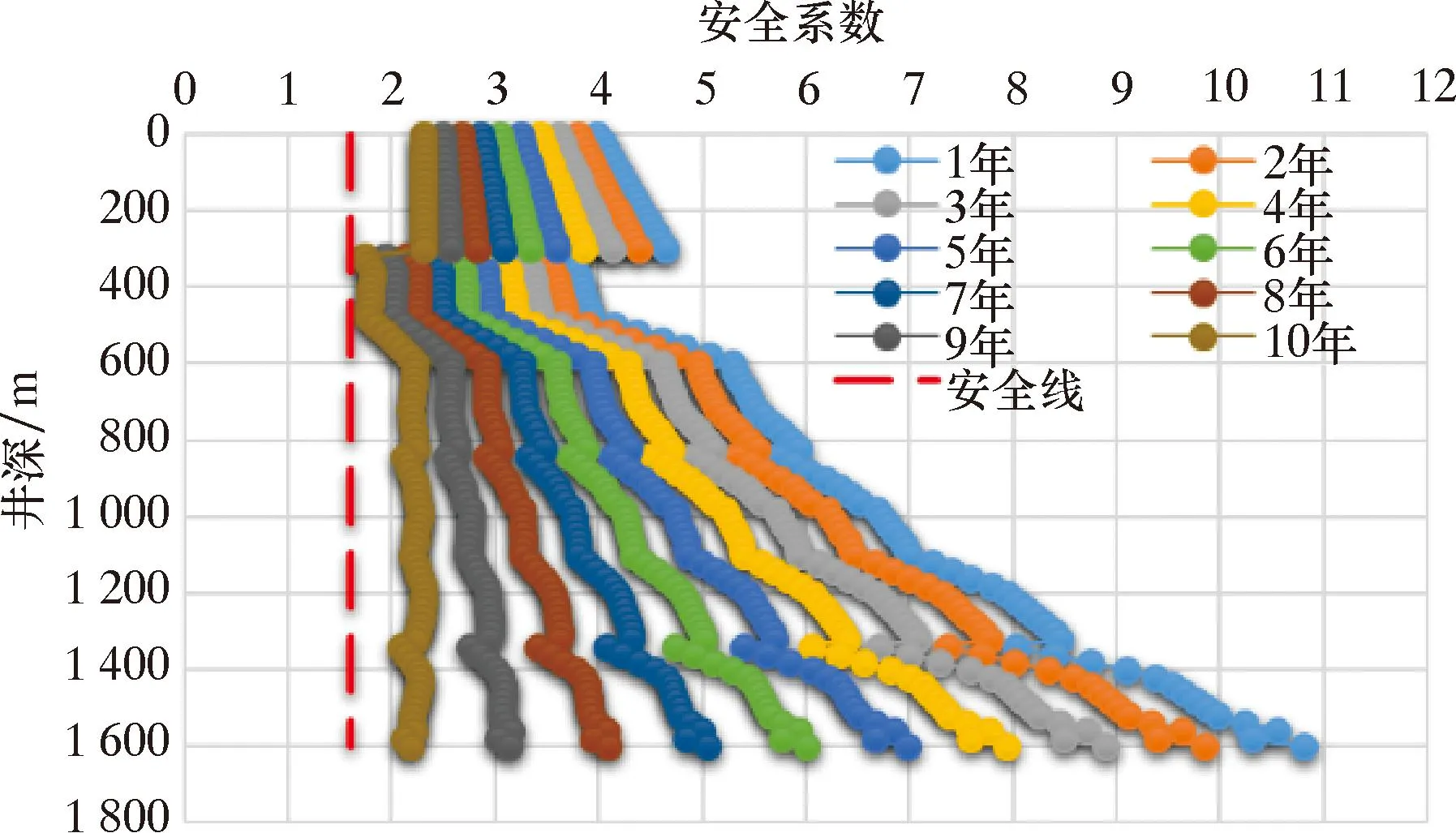

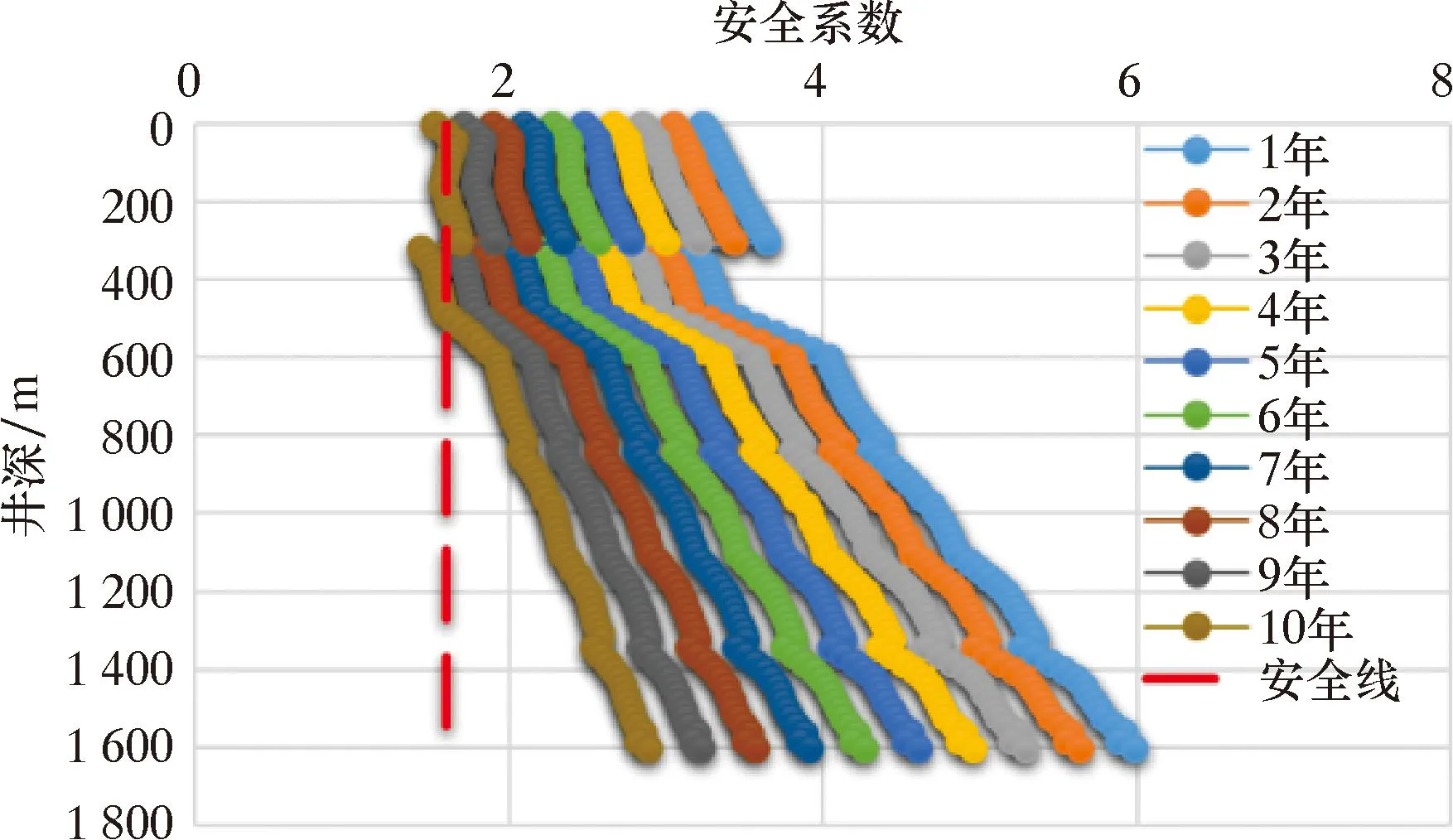

根據管柱腐蝕速率預測結果,計算N80注水管柱不同壁厚時腐蝕后抗拉安全系數隨服役年限的變化,得到管柱拉伸失效控制下的剩余壽命預測值,計算結果見圖23、圖24。

圖23 N80管柱(注入水溶解氧質量分數0.4 mg/L)腐蝕后抗拉安全系數Fig.23 Tensile safety factor of N80 tubing string after corrosion (dissolved oxygen concentration of 0.4 mg/L in injected water)

圖24 N80管柱(注入水溶解氧質量分數0.5 mg/L)腐蝕后抗拉安全系數Fig.24 Tensile safety factor of N80 tubing string after corrosion (dissolved oxygen concentration of 0.5 mg/L in injected water)

根據N80生產管柱不同注入水溶解氧質量分數時腐蝕后抗拉安全系數隨服役年限的變化計算結果,注水管柱安全注水年限隨溶解氧質量分數增加而減小,當控制溶解氧質量分數低于0.4 mg/L時,注水管柱可安全注水10 a。

5 結 論

(1)建立了稠油水驅注采管柱腐蝕速率計算方法。注水井腐蝕預測結果試驗數據對比顯示:模型相對誤差最大為9.43%,最小為0.44%,平均誤差為5.27%;采油井實測數據與預測結果對比顯示,模型平均誤差為11.37%,表明模型具有較好的適用性與可靠性。

(2)建立了注采井油套管極限壽命預測方法,計算了實例采油井考慮腐蝕的管柱剩余壽命,結果顯示,注水井J55管柱可安全服役7 a、N80管柱可安全服役10 a。

(3)以10 a為設計年限,分析不同溶解氧含量、不同鋼級下注水管柱剩余壽命可知,J55管柱、N80管柱分別需控制溶解氧質量分數低于0.2、0.5 mg/L,應合理控制注入水溶解氧含量以延長管柱剩余壽命。